Изобретение относится к хлебопекарной промышленности, а именно к обработке внутренней поверхности хлебопекарных форм, и может быть использовано для обработки внутренних поверхностей жаровен.

Известен способ обработки внутренних поверхностей хлебопекарных форм [1].

Согласно известному способу формы, имеющие слой нагара смеси растительных масел и тестовых включений, отработанный слой полимеризационного покрытия обжигают в газовой среде при 450-500oC в течение 55-70 мин, после чего охлаждают до 80oC, промывают водой и производят дробеструйную обработку. После дробеструйной обработки методом распыления наносят грунт и антиадгезионное покрытие, которое подвергают термообработке в течение 2-3 ч при 180-240oC.

Недостатком известного способа является низкая его производительность из-за длительности термообработки антиадгезионного покрытия, и из-за необходимости нанесения промежуточного грунтового слоя, без которого антиадгезионное покрытие будет иметь низкую адгезию к поверхности формы, а следовательно, недолговечно в эксплуатации.

Кроме того, известный способ предусматривает лишь нанесение лаковых покрытий. Такие покрытия при прогоне форм, незагруженными тестом, через печь растрескиваются. Растрескивание покрытия приводит к резкому увеличению адгезии теста к форме, поэтому такую форму перед выпечкой хлеба необходимо смазывать растительным маслом, а это ведет к дополнительным затратам рабочей силы и необоснованному расходу масла.

Наиболее близким техническим решением, принимаемым за прототип, является способ обработки металлической поверхности изделия [2]. Известный способ предусматривает шероховку поверхности металла, ее обезжиривание, после чего на поверхность металла наносят слой грунта Ф-4Д c добавкой кремнийорганического соединения. Слой грунта подсушивают на воздухе и затем оплавляют в печи при 360-370oC в течение 30-35 мин. После оплавления на слой грунта наносят два слоя суспензии Ф-4Д без добавки кремнийорганического соединения, которые последовательно подсушивают и оплавляют каждый слой в отдельности.

Недостатком известного способа является низкая его производительность из-за необходимости предварительного подсушивания каждого слоя на воздухе за счет чего термообработка каждого слоя составит 40-55 мин, а всего покрытия 2-3 ч.

Кроме того покрытия, получаемые из суспензий Ф-4Д, являются пористыми, потому что Ф-4Д относится к неплавким фторопластам. Пористые покрытия усиливают адгезию теста к форме, т.е. ухудшают выбивку хлеба из форм. Для получения сплошного покрытия из Ф-4Д необходимо наносить толстые слои более 30 мкм каждый, до получения толщины покрытия 100-200 мкм, но недостатком толстослойных покрытий является снижение адгезии покрытия к форме за счет нарастания внутренних напряжений в покрытии.

Целью предлагаемого изобретения является устранение указанных недостатков, а именно повышение качества покрытия и производительности процесса нанесения антиадгезионного покрытия.

Цель достигается тем, что в способе обработки внутренних поверхностей изделий, в частности хлебопекарных форм, включающем пескоструйную обработку и нанесение антиадгезионного покрытия из фторопласта, изделия перед нанесением покрытия прогревают до 415-430oC и затем наносят покрытие из фторопласта Ф-4МД, которое оплавляют при той же температуре в течение 20-25 мин, причем толщина покрытия составляет 10-20 мкм.

Способ поясняется чертежом.

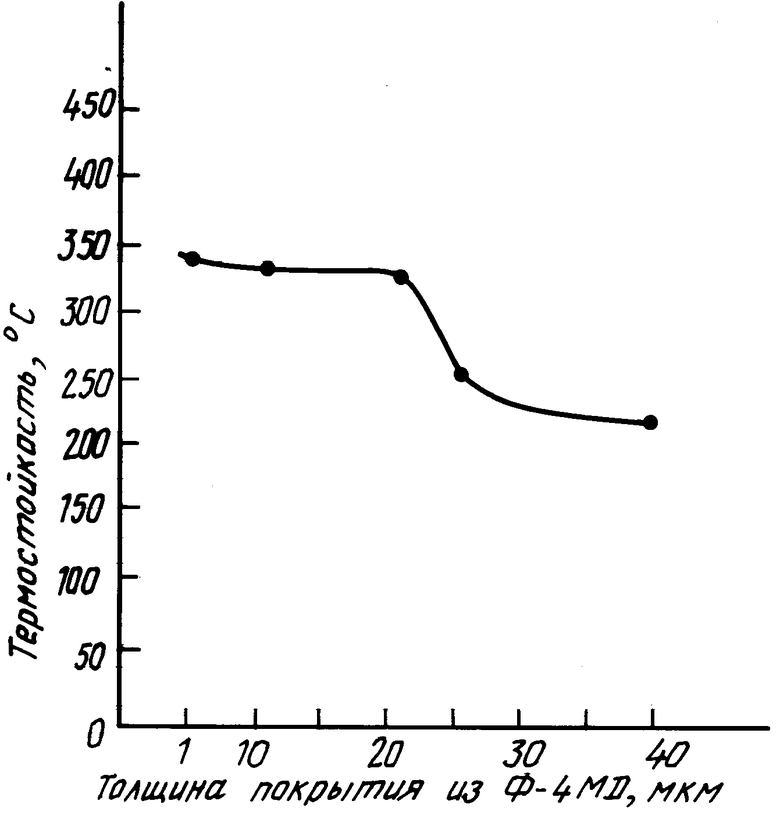

Напыление производят фторопластом Ф-4МД, который является плавким и поэтому удается получить сплошное тонкослойное покрытие при толщине 10-20 мкм, такое тонкослойное покрытие обладает повышенной термостойкостью свыше 300oC (для сравнения термостойкость покрытия из Ф-4Д в процессе эксплуатации составляет 260oC.

При увеличении толщины покрытия из Ф-4МД выше 20 мкм происходит резкое снижение его термостойкости (см. график) и частичное или полное ее выгорание в процессе оплавления при 415-430oC. При толщине покрытия ниже 10 мкм не удается получить сплошного покрытия, что приводит в процессе выпечки хлеба к усилению адгезии теста к форме.

Предварительный прогрев формы перед нанесением фторопластового покрытия позволяет исключить процесс подсушивания каждого слоя на воздухе, необходимый в случае нанесения фторопласта на холодную поверхность. При нанесении суспензии фторопласта на горячую форму происходит испарение воды, а частицы фторопласта, соударяясь с внутренней поверхностью формы, сплавляются с ней и друг с другом, образуя тем самым сплошное равномерное покрытие, при оплавлении которого исключены пузыри и вздутия в нем. При прогреве формы ниже 415oC не происходит равномерного налипания частиц фторопласта на внутреннюю поверхность формы. Частицы фторопласта будут осыпаться, а это приводит к неравномерной толщине покрытия и необоснованному перерасходу суспензии.

Прогрев формы выше 430oC (выше температуры оплавления фторопласта) нецелесообразен, потому что это может привести к нарушению режима оплавления фторопласта и потребует перенастройки приборов.

Оплавление покрытия осуществляют при 415-430oC. В случае оплавления его при температуре ниже 415oC покрытие имеет матовую поверхность, т.е. полностью не оплавляется, а при температуре выше 430oC происходит термодеструкция фторопласта и частичное выгорание покрытия.

Продолжительность оплавления покрытия менее 20 мин является недостаточной для полного сплавления частиц в сплошное покрытие. Увеличение времени свыше 25 мин не влияет на качество покрытия, но целесообразно из-за снижения производительности процесса нанесения покрытия.

Отличительными признаками заявляемого способа являются следующие:

- прогрев формы перед нанесением фторопластового покрытия до температуры 415-430oC;

- нанесение покрытия из Ф-4МД и оплавление его при 415-430oC в течение 20-25 мин;

- толщина фторопластового покрытия составляет 10-20 мкм.

Использование всех признаков в совокупности позволяет получить беспористую пленку, обладающую хорошими антиадгезионными свойствами и термостойкостью при прогоне форм, незагруженными тестом, через печь.

При анализе известных технических решений не удалось обнаружить способов обработки внутренней поверхность изделий предложенной совокупностью признаков. Таким образом, заявляемое техническое решение соответствует критерию "существенные отличия".

Пример осуществления способа. Для получения антиадгезионного покрытия на внутренней поверхности хлебопекарной формы брали 100 мл суспензии фторопласта Ф-4МД и приливали к ней 100 мл дистиллированной воды.

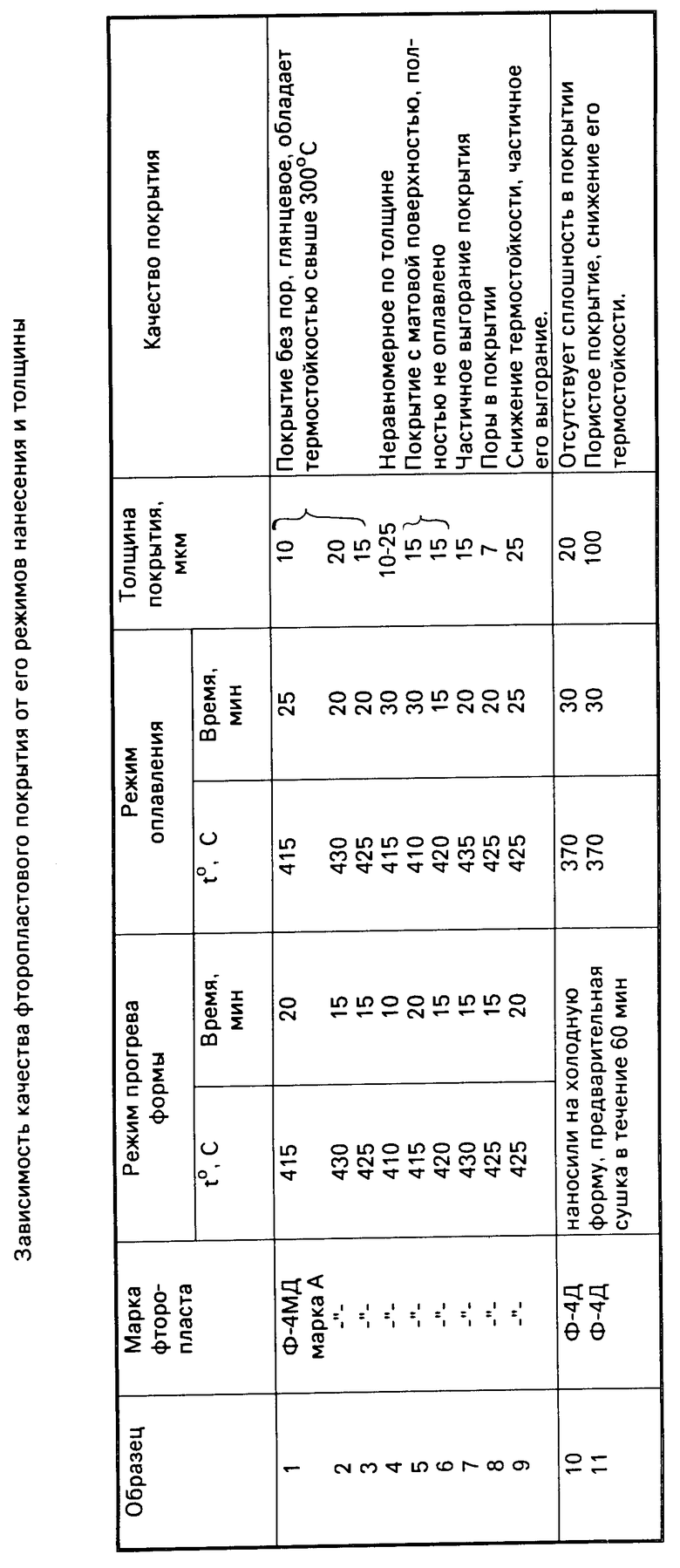

Внутреннюю поверхность формы пескоструили и затем обдували сжатым воздухом для удаления пыли. После этого форму помещали в печь оплавления и прогревали до 415-430oC в течение 15-20 мин. После прогрева осуществляли напыление суспензии фторопласта на внутреннюю поверхность формы при помощи пистолета распылителя. Для определения оптимального режима оплавления меняли температуру и время оплавления (см. табл.).

Толщину покрытия определяли как разницу между замерами толщины стенки формы до нанесения покрытия и после формирования покрытия.

Для сравнения качества покрытия из Ф-4МД и Ф-4Д на внутреннюю поверхность формы наносили суспензию Ф-4Д.

Как видно из таблицы наилучшие результаты достигаются при оплавлении фторопласта Ф-4МД при 415-430oC в течение 20-25 мин и при предварительном прогреве формы до 415-430oC в течение 15-20 мин.

При прогреве формы ниже 415oC не удалось получить покрытия равномерного по толщине, что при нанесении последующих слоев для выравнивания толщины покрытия привело к частичному сгоранию покрытия (в тех местах, где покрытие толще). При нарушении режима оплавления в сторону снижения температуры и времени оплавления (см. образец 5 и 6) покрытие полностью не оплавлялось и имело матовую поверхность.

При увеличении температуры оплавления фторопласта выше 430oC (см. образец 7) происходило частичное выгорание покрытия.

При нанесении тонкого слоя покрытия меньше 10 мкм (образец 8) в покрытии наблюдались поры. В случае нанесения покрытия больше 20 мкм (образец 9) при оплавлении наблюдалось частичное выгорание покрытия, что говорит о снижении термостойкости покрытия при увеличении его толщины свыше 20 мкм.

В случае использования Ф-4Д для покрытия внутренней поверхности хлебопекарных форм не удалось получить сплошного тонкослойного покрытия (обр. N 10). Покрытие имело вид отдельных капель. При увеличении толщины покрытия из Ф-4Д до образования равномерной пленки по всей внутренней поверхности формы наносили 8 слоев что составило 100 мкм (обр. N 11). При такой толщине термостойкость пленки снижается до 260oC, и кроме того не удалось получить беспористого покрытия даже при такой толщине.

Таким образом, получить термостойкое тонкослойное покрытие можно, используя Ф-4 МД, нанося его на горячую поверхность формы и оплавляя при 415-430oC в течение 20-25 мин до толщины 10-20 мкм. При этом обеспечивается высокая производительность за счет исключения дополнительного подсушивания каждого слоя покрытия на воздухе.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ СПОСОБОМ АВТОФОРЕЗА | 2005 |

|

RU2289601C1 |

| СПОСОБ НАНЕСЕНИЯ АНТИАДГЕЗИОННОГО ПОКРЫТИЯ НА ХЛЕБОПЕКАРНЫЕ ФОРМЫ | 2011 |

|

RU2463790C1 |

| АНТИПРИГАРНОЕ, АНТИАДГЕЗИОННОЕ, ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 2004 |

|

RU2256681C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИПРИГАРНОГО, АНТИАДГЕЗИОННОГО, АНТИКОРРОЗИОННОГО ПОКРЫТИЯ СПОСОБОМ ГЕТЕРОАДАГУЛЯЦИИ | 1994 |

|

RU2087506C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ СПОСОБОМ АВТОФОРЕЗА | 2006 |

|

RU2298572C1 |

| СПОСОБ МИКРОДУГОВОГО ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2011 |

|

RU2466218C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИИМИДНОГО АНТИАДГЕЗИОННОГО ПОКРЫТИЯ | 1992 |

|

RU2021296C1 |

| Способ покрытия хлебопекарных форм антиадгезионным составом | 1990 |

|

SU1750572A1 |

| АНТИАДГЕЗИОННОЕ ПОКРЫТИЕ | 2001 |

|

RU2198959C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКУЮ ПОВЕРХНОСТЬ , КОМПОЗИЦИИ ГРУНТОВОЧНОГО ПОКРЫТИЯ И КОМПОЗИЦИИ ДЛЯ ОБЛИЦОВОЧНОГО ПОКРЫТИЯ | 1999 |

|

RU2170286C1 |

Использование: в хлебопекарной промышленности для обработки внутренней поверхности хлебопекарных форм. Сущность изобретения: внутреннюю поверхность изделия подвергают предварительной обработке - пескоструят, затем прогревают до 415-430°С, наносят покрытие из фторопласта Ф-4МД, термообрабатывают при той же температуре в течение 20-30 мин. Покрытие наносят до толщины 10 20 мкм. Положительный эффект: повышение термостойкости антиадгезионной пленки свыше 300°С. 1 ил., 1 табл.

СПОСОБ ОБРАБОТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ПЕКАРНЫХ ФОРМ, предусматривающий предварительную обработку и нанесение антиадгезионного покрытия из фторпласта с последующей его термообработкой, отличающийся тем, что изделия перед нанесением покрытия прогревают до 415 - 430oС, причем толщина покрытия составляет 10 - 20 мкм, при этом термообработку осуществляют при температуре прогрева в течение 20 мин.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Адгезионные свойства теста в процессе выпечки хлеба | |||

| Под редакцией А.Д.Зимана | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1995-01-09—Публикация

1991-07-02—Подача