Изобретение относится к высокомолекулярным соединениям, конкретно к полиимидам, а именно к способу изготовления полиимидного антиадгезионного покрытия, и может быть использовано в отраслях пищевой промышленности, производящих продукты питания в процессе термообработки с последующей выгрузкой готовой продукции из пищевых форм.

Известен способ изготовления антиадгезионного покрытия для предотвращения прилипания пищевых продуктов к рабочим органам технологического оборудования, преимущественно к хлебопекарным формам, путем нанесения на металлическую подложку композиции состава: полиметилфенилсилоксан, катализатор отверждения - метилтриацетоксисилан (который одновременно может выполнять роль грунтовочного материала, повышающего адгезию рабочего слоя к подложке), термостабилизатор - полиметилфенилметаллсилоксан, содержащий атомы железа, меди или никеля, и органический растворитель (например толуол бензин, уайт-спирт и т.п.) (1). Данной композицией обрабатывают предварительно отдробеструенные пластины из пищевого алюминия. Пластины с нанесенной композицией выдерживают при комнатной температуре в течение 1 ч для удаления основного количества растворителя, поле чего прогревают при 200оС в течение 2 ч. Полученные покрытия из полиорганосилоксанов сохраняют удовлетворительные антиадгезионные свойства к хлебным изделиям после прогрева в температурной области 400оС, что позволяет обеспечить прохождение пустых хлебопекарных форм через пекарные камеры (условия горячего простоя). Потеря массы согласно данным динамического термогравиметрического анализа при прогреве на воздухе в рабочем интервале температур 380-420оС для наиболее термостойких слоев составляет 2,8-5,6%, а для менее термостойких 5,6-12,1%.

Основным недостатком способа (1) является неудовлетворительная адгезия получаемого покрытия к подложке. Так, покрытие отделяется от алюминиевой пластины при условии 20-30 кгс/см2 (при испытании методом нормального отрыва на "грибках" (2). Это не позволяет обеспечить достаточного срока службы пищевых форм. Кроме того, нежелательным является наличие в составе покрытия, контактирующего с продуктами питания, примесей соединений таких металлов как медь.

Известен способ изготовления антиадгезионного покрытия на металлических валах электрофотографических копировальных аппаратов, предназначенных для изготовления копий методом термосилового закрепления (3). Покрытие получают путем нанесения грунтовочного слоя на основе водной суспензии политетрафторэтилена (ПТФЭ) или сополимера тетрафторэтилена с гексафторпропиленом (ТХЭ-ГФП) с добавлением хромовой и серной кислот, промежуточного слоя, выполненного из композиции, включающей водную суспензию ПТФЭ, или сополимера ТФЭ-ГФП, электропроводящий наполнитель и двуокись титана, и верхнего слоя, выполненного из композиции, включающей водную суспензию ПТФЭ, или сополимера ТФЭ-ГФП, электропроводящий наполнитель, двуокись титана и водорастворимый силикат щелочного металла. В качестве подложки используют вал из алюминия Д-16, подвергнутый пескоструйной обработке электрокорундом и обезжиренный ацетоном. Подготовленный вал погружают в ванну с грунтовочным составом. Полученное грунтовочное покрытие сушат при 70оС в течение 3-60 мин и спекают при 300-430оС в течение 20 мин. После охлаждения методом окунания наносят промежуточный слой, сушат при 70оС в течение 10 мин и спекают при 430оС в течение 3-60 мин. После охлаждения аналогично наносят верхний слой, покрытие сушат при 130-250оС в течение 10-20 мин и спекают при 300-430оС в течение 3-60 мин. Получают антиадгезионное покрытие, обладающее удовлетворительными характеристиками в условиях эксплуатации при 250оС. Адгезия пленок к поверхности алюминиевой подложки составляет 0,09-0,12 Н/м. (Адгезию определяли на разрывной машине РМИ-5 путем отрыва полости покрытия шириной 10 мм и длиной 10 см от алюминиевой фольги под углом 180оС в соответствии с ГОСТом 15140-69).

Недостатками способа (3) являются недостаточнов высокие термическая устойчивость и адгезия к подложке получаемого покрытия, а также сложность его изготовления. Последняя в значительной степени обусловлена именно необходимостью повышения адгезии покрытия к подложке и включает стадию нанесения грунтовочного слоя, содержащего специальные добавки. При нагревании покрытия выше 300оС начинается разложение полимера, а при 415оС имеет место активное выделение высокотоксичных продуктов деструкции. Это не позволяет использовать покрытие для изготовления пищевых форм, работающих при 400-440оС, и в первую очередь для хлебопекарных форм, эксплуатация которых включает стадию "горячего простоя".

Наиболее близким по технической сущности является способ изготовления защитных покрытий путем нанесения на металлические подложки раствора в амидном растворителе (например, N-метил-2-пирролидоне или его смеси с другими растворителями) продукта взаимодействия 4,4'-диаминодифенилоксида с пиромеллитовым диангидридом - полиамидокислотного лака (4). Лаки имеют вязкость от 5-10 до 80-115 П при концентрации 14-17,5 мас.%. После нанесения лака на защищаемую поверхность покрытие сушат (в зависимости от типа изделия продолжительность стадии удаления растворителя, проводимой при 120-180оС, различна) и отверждают при нагревании до 350оС и выше. Получают защитное покрытие из пленки полиимида, которое обладает высокими физикомеханическими характеристиками и термостойкостью. Так, прочность на разрыв пленки полимида толщиной около 25 мкм составляет 160 МПа, согласно данным динамического термогравиметрического анализа полимид не разлагается на воздухе при прогреве вплоть до 400оС.

Недостатками способа по прототипу являются повышенная пористость пленки и недостаточно высокая ее адгезия к подложке. Так, прочность сцепления полиимидного покрытия с алюминиевой пластиной, определенная на контрольных образцах методом нормального отрыва на грибках (2), составляет 15 кгс/см2. Указанные недостатки полиимидного покрытия обусловлены химическим строением использованного полимера-полиамидокислоты (ПАК) на основе 4,4'-диаминодифенилоксида и пиромеллитового диангидрида. Формирование полиимидного слоя термообработкой ПАК обуславливает повышенную пористость пленки, связанную с активным выходом из слоя паров воды, образующейся в значительном количестве при циклизации, а гидрофобность полиимида определяет объемность образующихся пор. Размер пор в пленке полипиромеллитимида на основе 4,4'-диаминодифенилоксида достигает 25-190  (5). Поскольку пиромеллитимид не размягчается при нагревании, то не создается условий для заплывания образовавшихся пор. Более того, в процессе эксплуатации особенно при повышенных температурах, вследствие протекания процесса старения конфигурация пор изменяется, а количество их увеличивается. Наличие сквозных пор допускает проникновение воды, водных растворов и других жидких компонентов до подложки и способствует отслоению покрытия. При испытаниях контрольных образцов по прототипу в водной вреде с применением ультразвукового воздействия (генератор УЗГ-2,5, магнитостриктор ПМС-15А-18, в соответствии с контрольной картой МЖО 127100019) происходит отслоение пленки от подложки для всех образцов. Кроме того, в процессе термообработки при изготовлении покрытия пленочный слой претерпевает существенную усадку, что приводит к возникновению в нем напряжений и образованию дефектов в виде микротрещин и т.п., нарушению однородности покрытия, его помутнению и появлению шероховатости, ухудшению ангиадгезионных свойств, ускоренному отслоению от подложки и нарушению целостности покрытия. Указанные недостатки ухудшают эксплуатационные характеристики покрытия и сокращают срок его службы.

(5). Поскольку пиромеллитимид не размягчается при нагревании, то не создается условий для заплывания образовавшихся пор. Более того, в процессе эксплуатации особенно при повышенных температурах, вследствие протекания процесса старения конфигурация пор изменяется, а количество их увеличивается. Наличие сквозных пор допускает проникновение воды, водных растворов и других жидких компонентов до подложки и способствует отслоению покрытия. При испытаниях контрольных образцов по прототипу в водной вреде с применением ультразвукового воздействия (генератор УЗГ-2,5, магнитостриктор ПМС-15А-18, в соответствии с контрольной картой МЖО 127100019) происходит отслоение пленки от подложки для всех образцов. Кроме того, в процессе термообработки при изготовлении покрытия пленочный слой претерпевает существенную усадку, что приводит к возникновению в нем напряжений и образованию дефектов в виде микротрещин и т.п., нарушению однородности покрытия, его помутнению и появлению шероховатости, ухудшению ангиадгезионных свойств, ускоренному отслоению от подложки и нарушению целостности покрытия. Указанные недостатки ухудшают эксплуатационные характеристики покрытия и сокращают срок его службы.

Целью изобретения является улучшение качества полиимидного антиадгезионного покрытия за счет формирования бездефектного, беспористого покрытия и увеличения его адгезии к металлической подложке при сохранении высоких прочностных свойств и термостойкости.

Поставленная цель достигается тем, что полиимидное антиадгезионное покрытие изготавливают путем нанесения на металлическую подложку раствора в амидном растворителе продукта взаимодействия 4,4'-диаминотрифениламина (1) или его смеси с по крайней мере, одним из диаминов общей формулы Н2 N-А-NH2 (II), где A -  ,

,  Z

Z  ; где Z -О-,

; где Z -О-,  O

O O

O , O

, O O

O ,

,  O

O SO

SO O

O ,

,  ,

,  O ; при молярном соотношении I и II, равном (0,65-0,90):(0,35-0,10) соответственно, с диангидридом ароматической тетракарбоновой кислоты общей формулы III

O ; при молярном соотношении I и II, равном (0,65-0,90):(0,35-0,10) соответственно, с диангидридом ароматической тетракарбоновой кислоты общей формулы III где Х - -СО-,

где Х - -СО-,  CO

CO CO

CO ,

,  CO

CO CO

CO ,

, O

O CO

CO  O

O , -SO2-,

, -SO2-,  O

O SO2

SO2 O

O ; ; или его смесью с по крайней мере одним из диангидридов общей формулы IV

; ; или его смесью с по крайней мере одним из диангидридов общей формулы IV где Y

где Y  O

O O

O ,

,  O

O O

O ;

;

γ- связь или Х, причем Х ≠Y, при молярном соотношении III и IV, равном (0,50-0,90): (0,50-0,10) cоответственно, раствор выдерживают при 20-90оС от 30 мин до 5 сут, причем, при выдерживании в раствор могут дополнительно вводить, по крайней мере, одно органическое соединение, выбранное из группы ароматических углеводородов, третичных алифатических аминов, производных алифатических карбоновых кислот, имидазолов, а изготовленный из этого раствора на подложке слой подвергают термообработке при ступенчатом повышении температуры с прогревом на последней стадии при 350-400оС.

Возможность достижения поставленной цели определяется, в первую очередь, химическим строением выбранных исходных соединений, и главным образом, строением диамина - 4,4'-диаминотрифениламина и сочетанием его с диангидридами общей формулы III. Именно из продукта взаимодействия 4,4'-диаминотрифениламина с указанными диангидридами на подложке формируется слой, способный размягчаться в температурной области около 300оС, причем при дальнейшем повышении температуры наряду с оплавлением в слое развиваются процессы структурирования различных типов как на уровне межмолекулярных химических сшивок, так и организации макромолекул в объеме пленки и на поверхности ее соприкосновения с подложкой. Все это в совокупности приводит к практически полному исчезновению пористости, чрезвычайно высокому возрастанию адгезии, потере слоем способности оплавляться при повторном нагревании и повышении термостойкости.

Использование в качестве исходных реагентов смесей диаминов и смесей диангидридов различного строения позволяет, с одной стороны расширять ассортимент используемых соединений, а с другой стороны вариировать условия изготовления антиадгезионных слоев как на стадии их нанесения на подложку (например из-за различий в вязкости растворов при одинаковой их концентрации), так и при термообработке покрытий (например из-за различий в температурах оплавления). Вместе с тем, конечные характеристики всех полимидных антиадгезионных покрытий после их термообработки практически одинаковы.

Условием, влияющим на возможность изготовления полиимидных антиадгезионных покрытий с требуемыми характеристиками, является выдерживание раствора продукта взаимодействия исходных реагентов в определенном температурно-временном режиме. При выдерживании раствора создаются условия для предварительного, начального формирования межмолекулярных структур, которое завершается в процессе оплавления слоя на последней стадии его термообработки и в значительной степени определяет высокие характеристики антиадгезионного покрытия.

Добавление в раствор при его выдерживании некоторых органических соединений также способствует улучшению характеристик образующегося покрытия. Так, ароматические углеводороды (например, бензол, толуол, ксилол), обладающие способностью образовывать азеотропные смеси с водой, увеличивают стабильность растворов на воздухе при изготовлении слоя. Добавление третичных алифатических аминов, а также имидазола или бензимидазола (молярное соотношение исходного диамина и указанных соединений составляет 1,0:(0,8-2,0) соответственно способствует улучшению адгезии пленки к подложке, препятствует желированию раствора при его хранении и образованию микрогеликов в политом слое, а также увеличивает стабильность раствора на воздухе. Особенно эффективно введение смеси ангидрида алифатической карбоновой кислоты с третичным алифатическим амином, например смеси уксусного ангидрида с триэтиламином, составленной в молярном соотношении (0,6-0,8):(0,8-1,8) соответственно в расчете на 1,0 моль исходного диамина. Такие растворы не желируются при длительном (не менее года) хранении при концентрации от 10 до 18 мас. /об.% как при комнатной температуре, так и при захолаживании вплоть до -5оС. Изготовленные из них полиимидные слои не содержат микрогеликов и обладают повышенной адгезией к подложке, а высокая устойчивость к влаге воздуха создает дополнительные технологические удобства при нанесении покрытий.

Термическая обработка слоя приводит как к получению пленочного покрытия на подложке, так и к формированию структуры полиимида в пленке, а также к приобретению покрытием в процессе оплавления дополнительных свойств, как было описано выше.

Изготовление полиимидного антиадгезионного покрытия реализуют следующим образом.

Готовят раствор продукта взаимодействия ароматического диамина с диангидридом ароматической тетракарбоновой кислоты. Приготовление этого раствора делится на два этапа. Вначале, на первом этапе, готовят исходный раствор путем осуществления реакции взаимодействия между исходными реагентами с использованием традиционных методов поликонденсации в растворе (6). Например, к растворенному в амидном растворителе ароматическому диамину добавляют диангидрид ароматической тетракарбоновой кислоты и далее смесь перемешивают при комнатной температуре в токе аргона в течение 2,5 ч. Исходный раствор готовят также путем добавления к описанному раствору смеси уксусный ангидрид/пиридин (молярное соотношение компонентов 4,0:3,5 соответственно в расчете на 1,0 моль исходного диамина) с последующим прогреванием раствора. Продукт взаимодействия может быть выделен из раствора для обеих описанных случаев высаждением в подходящий осадитель (ацетон, этанол, бензол, воду) и вновь перерастворен в амидном растворителе.

На втором этапе из исходного раствора готовят поливочный раствор, который непосредственно используют для изготовления антиадгезионного покрытия. Для этого исходный раствор выдерживают при 20-90оС от 30 мин до 5 сут. Причем, при выдерживании в раствор могут добавлять некоторые органические соединения, например ароматические углеводороды (бензол, толуол или ксилол в количестве 10-50% от общего объема жидкой фазы) или третичный алифатический амин, или имидазол, или бензимидазол (в количестве (0,8-2,0) моля в расчете на 1,0 моль исходного диамина), или смесь ангидрида алифатической карбоновой кислоты с третичным алифатическим амином, например, уксусного ангидрида с триэтиламином (молярное соотношение исходного диамина и указанных добавок - 1,0:(0,6-0,8):(0,8-1,2) соответственно). Полученные поливочные растворы можно сразу использовать для изготовления полиимидных антиадгезионных покрытий или сначала хранить в закупоренной склянке.

В качестве растворителя используют N-метил-2-пирролидон, диметилацетамид, диметилформамид или их смеси. Рабочие растворы готовят концентрации 5-18 мас./об.% (концентрацию растворов рассчитывают по процентной доле суммарной массы исходных реагентов в общем объеме жидкой фазы и выражают в мас./об%). Кинематическая вязкость растворов 10-120 Ст.

Слои наносят на подложки традиционными методами: поливом, пульверизацией, окунанием, намазыванием и т.п. в качестве подложек используют различные металлические формы, например, пластины, противни и т.п. из пищевых алюминиевых сплавов, стали, титана. перед нанесением покрытия рабочую поверхность подложки подготавливают механической, химической или электрохимической обработкой по известным технологиям для удаления продуктов коррозии и различных механических загрязрений. Обработанную подложку дополнительно обезжиривают каким-либо органическим растворителем, например ацетоном или уайт-спиртом, и просушивают на воздухе при комнатной температуре или при нагревании в течение 0,5-1,5 ч.

Термическую обработку нанесенного антиадгезионого покрытия проводят на воздухе при ступенчатом повышении температуры в следующем режиме: I стадия - прогрев при 60оС в течение 40-60 мин, II стадия - при 90оС 30-60 мин, III стадия - при 140оС 20-30 мин, IV стадия - при 200-300оС, V стадия - при 350-400оС 20 мин.

На I-III стадиях процесса происходит упаривание основного количества растворителя, на IV-V стадиях термообработки (наряду с удалением остатков растворителя) происходит формирование полиимидной структуры, а на V стадии, кроме того, при горячем оплавлении слоя залечиваются образовавшиеся микропоры и улучшается адгезия слоя к подложке, приобретается неплавкость и улучшается термостойкость покрытия. (Термообработку слоя можно производить и при непрерывном повышении температуры, а также в циклическом режиме). После термообработки получают покрытия толщиной 5-50 мкм. Более толстые покрытия за одно нанесение формировать нецелесообразно из-за возможного появления пористости вследствие затруднения процесса упаривания растворителя. Для получения более толстой пленки поливочный раствор повторно наносят на сформированное покрытие и снова производят термообработку. Процедуру повторяют до получения покрытия требуемой толщины.

ИК-спектры всех прошедших термообработку пленок содержат характеристические полосы поглощения, соответствующие имидной структуре 730, 1380, 1730 и 1780 см-1, что доказывает строение полимера как полиимида.

Полученные полиимидные покрытия обладают, согласно данным динамического термогравиметрического анализа, термической устойчивостью на воздухе вплоть до 430оС, высокой механической прочностью - предел прочности на разрыв пленок толщиной 20 мкм составляет 120-140 МПа и чрезвычайно высокой адгезией к подложке - не менее 260 кгс/см2. Из-за высокой адгезии заявляемого слоя к подложке прямые методы определения ее величины, в том числе и метод по отслаиванию, оказались непригодными. Поэтому величину адгезии полимидного слоя к подложке оценивали сравнительно с величиной адгезии клея к полиимидной пленке. Подготовка образцов, их испытания и расчет предела прочности клеевого соединения при отрыве производили по стандартной методике (2). Испытываемый образец представлял собой многослойную систему, состоящую из алюминиевого основания, нанесенного на него полиимидного слоя, клеевого шва и металлического грибка. Величину адгезии полиимидного покрытия к подложке рассматривали как величину, превышающую адгезию клея к полиимидной пленке. Эта величина составляла значения не менее 260 кгс/см2. В то же время для контрольного образца с изготовленным по прототипу полиимидным слоем из раствора продукта взаимодействия 4,4'-диаминодифенилоксида и пиромеллитового диангидрида - отрыв происходит уже при нагрузке 15 кгс/см2.

В отличие от образцов по прототипу, заявляемые покрытия не отслаиваются от подложки и при ультразвуковом воздействии в водной среде (генератор УЗГ-17, магнитостриктор ПМС-15-А-18, в соответствии с контрольной картой МЖО 127100019). При формировании заявляемого покрытия не происходит существенной усадки пленки на стадии термообработки и соответственно, появления в ней микротрещин и других дефектов. Пленка сохраняет прозрачность и глянцевость поверхности и не отслаивается от подложки при многократном повторении (не менее 100 оборотов) процедуры тепловой обработки пищевых продуктов. При этом не наблюдается существенного прилипания к поверхности покрытия как хлебобулочных и кондитерских изделий, так и мяcных и рыбных полуфабрикатов.

Заявляемое полиимидное адгезионное покрытие обладает высокой химической стойкостью, в том числе к маслам и кислотным средам, что позволяет использовать пищевые формы на его основе при термообработке широкого ассортимента пищевого сырья. Высокие механическая прочность и адгезия к подложке, а также беспористость пленки, предотвращающая проникновение жидких компонентов к поверхности подложки, дают возможность изготавливать антиадгезионное покрытие меньшей толщины.

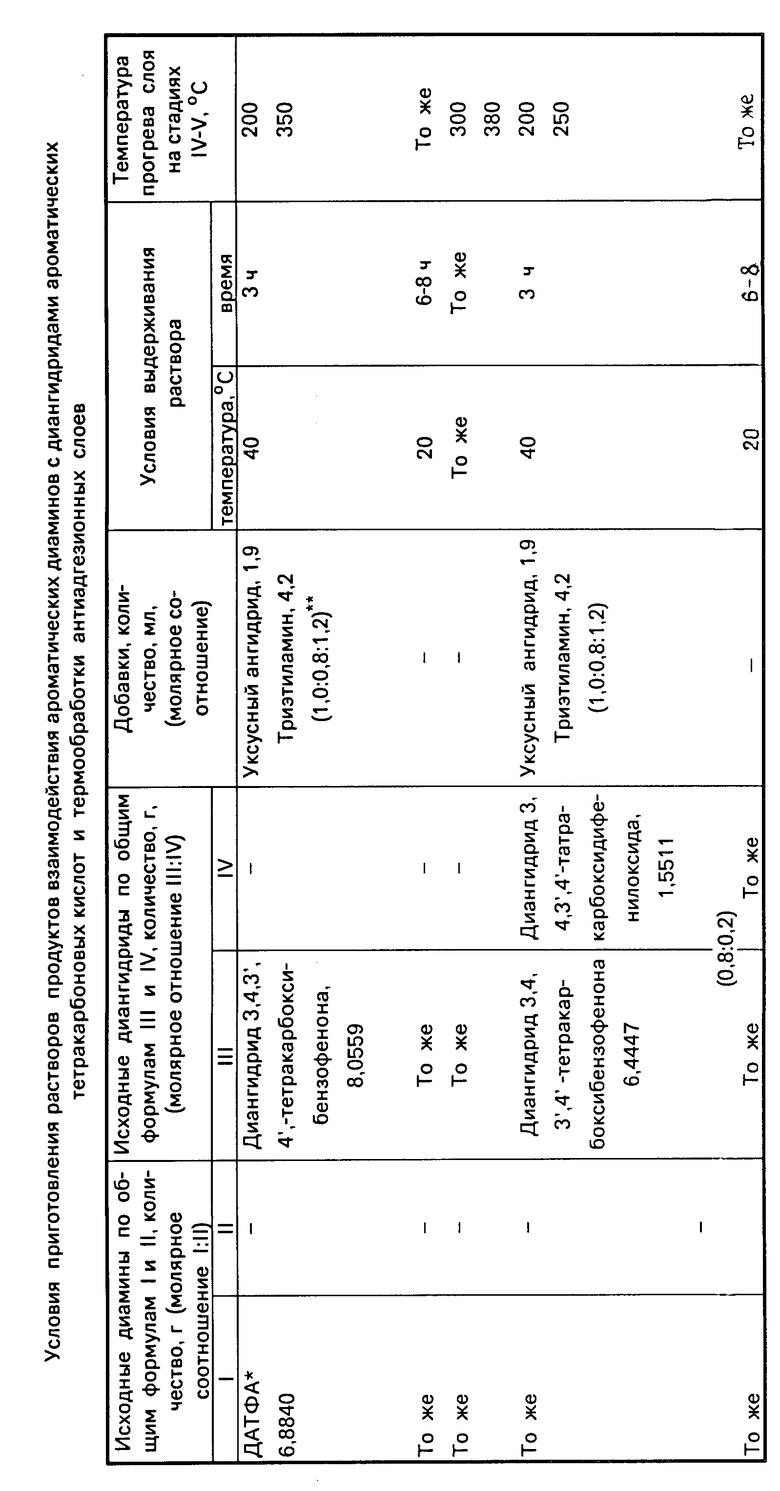

П р и м е р 1. Готовят раствор продукта взаимодействия исходных реагентов (исходный раствор). В реакционную колбу, продуваемую аргоном, помещают исходный диамин, 100 мл сухого N-метил-2-пирролидона и к перемешиваемому раствору добавляют исходный диангидрид. (Исходные реагенты и их количества для каждого примера приведены в табл. 1). После растворения реагентов (через 15-30 мин) перемешивание продолжают при комнатной температуре еще 2,5 ч.

Затем готовят раствор, непосредственно используемый для формирования антиадгезионного покрытия (поливочный раствор). Для этого в исходный раствор вводят добавки и полученную смесь выдерживают в определенном температурно-временном режиме. (Добавки и их количества, а также условия выдерживания растворов для каждого примера приведены в табл. 1). Концентрацию поливочного раствора доводят до требуемого значения - 10 мас./об.% добавлением 44 мл N-метил-2-пирролидона. Концентрацию растворов во всех примерах рассчитывают по процентной доле суммарной массы исходных реагентов в общем объеме жидкой фазы и выражают в мас./об.%).

Подготавливают подложку для нанесения антиадгезионного покрытия. Для этого пластину из пищевого алюминиевого сплава подвергают механической обработке, затем обезжиривают с помощью ацетона и просушивают при комнатной температуре в течение 0,5-1 ч. На свежеприготовленную пластину методом полива наносят поливочный раствор.

Затем проводят термообработку полученного слоя. Для этого пластину помещают в сушильный шкаф и прогревают в следующем режиме: I стадия - при 60оС 40 мин, II стадия - при 90оС 30 мин, III стадия - при 140оС 20 мин, IV и V стадии - по табл. 1 (далее во всех примерах термообработку на I-III стадиях производят аналогично примеру 1, а на стадиях IV-V при температурах по табл. 1 в течение 20 мин на каждой стадии). Получают полимидное антиадгезионное покрытие, толщина покрытия 5-50 мкм.

П р и м е р 2. Антиадгезионное покрытие изготавливают аналогично примеру 1, но на сформированный полиимидный слой повторно наносят поливочный раствор и вновь проводят термообработку. Получают полиимидное антиадгезионное покрытие, толщина покрытия 10-100 мкм.

П р и м е р 3. Исходный раствор готовят вначале аналогично примеру 1 добавлением исходного диангидрида к раствору исходного диамина в 100 мл N-метил-2-пирролидона и последующим перемешиванием смеси в токе аргона при комнатной температуре в течение 2,5 ч (стадия 1). Затем в реакционную колбу при перемешивании добавляют 83 мл N-метил-2-пирролидона и смесь 9,5 мл уксусного ангидрида и 7,1 мл пиридина. Температуру раствора повышают до 100-110оС и раствор выдерживают при этой температуре, продолжая перемешивание, в течение 3-4 ч, после чего дают остыть до комнатной температуры (стадия II). Из полученного раствора выделяют продукт взаимодействия высаждением в воду. Выпавший осадок отфильтровывают, промывают, сушат на воздухе и в вакууме при 100-120оС (стадия III). К 13 г осадка добавляют 100 мл N-метил-2-пирролидона и оставляют в закупоренной склянке для растворения (стадия IV).

Концентрация поливочного раствора, как и исходного раствора - 13 мас. /об.%.

Антиадгезионные покрытия (здесь и далее во всех примерах) изготавливают на подложках и по методикам, описанным в примерах 1-2.

П р и м е р 4. Исходный раствор готовят аналогично примеру 1. Концентрация поливочного раствора, как и исходного раствора - 15 мас./об.%.

П р и м е р 5. Исходный раствор готовят аналогично примеру 1, но диамин растворяют в 80 мл N-метил-2-пирролидона. Концентрацию поливочного раствора доводят до 12 мас./об.% добавлением 35 мл N-метил-2-пирролидона.

П р и м е р 6. Исходный раствор готовят аналогично примеру 3 (стадии I-IV), но на стадии IV берут 15 г продукта. Концентрация поливочного раствора, как и исходного раствора - 15 мас./об.%.

П р и м е р 7. Исходный раствор готовят аналогично примеру 1, но диамин растворяют в 60 мл N-метил-2-пирролидона. Концентрацию поливочного раствора доводят до 18 мас./об.% добавлением 11,5 мл N-метил-2-пирролидона.

П р и м е р 8. Исходный раствор готовят аналогично примеру 3 (стадии I-IV) но в качестве растворителя используют деметилацетамид, а на стадии IV берут 10 г продукта. Концентрация поливочного раствора, как и исходного раствора - 10 мас./об.%.

П р и м е р 9. Исходный раствор готовят аналогично примеру 1. Концентрация поливочного раствора, как и исходного раствора, - 16 мас./об.%.

П р и м е р 10. Исходный раствор готовят аналогично примеру 1, но диамин растворяют в 90 мл смеси N-метил-2-пирролидона и диметилацетамида, взятых в объемном соотношении 1:1. Концентрацию поливочного раствора доводят до 17 мас./об.% добавлением 20 мл указанной смеси растворителей.

П р и м е р 11. Исходный раствор готовят аналогично примеру 3 (стадии I-II). Концентрация поливочного раствора, как и исходного раствора, 7,5 мас./об.%.

П р и м е р 12. Исходный раствор готовят аналогично примеру 3 (стадии I-II) но в качестве растворителя берут диметилацетамид. Концентрация поливочного раствора, как и исходного раствора - 8 мас./об.%.

П р и м е р 13. Исходный раствор готовят аналогично примеру 3 (стадии I-IV). Концентрацию поливочного раствора доводят до 10 мас./об.% добавлением 23 мл N-метил-2-пирролидона.

П р и м е р 14. Исходный раствор готовят аналогично примеру 3 (стадии I-IV). Концентрацию поливочного раствора доводят до 10 мас./об.% добавлением 30 мл N-метил-2-пирролидона.

П р и м е р 15. Исходный раствор готовят вначале аналогично примеру 1 добавлением исходного диангидрида к раствору исходного диамина в 100 мл диметилформамида и последующим перемешиванием смеси в токе аргона при комнатной температуре в течение 2,5 ч. Но далее к полученному раствору добавляют 100 мл диметилформамида и продукт выделяют высаждением в ацетон. Выпавший осадок отфильтровывают, промывают и сушат на воздухе и в вакууме при 100-120оС. К 10 г осадка добавляют 50 мл деметилформамида и остаются в закупоренной склянке для растворения. Концентрация поливочного раствора 10 мас. /об.%.

П р и м е р 16. Исходный раствор готовят аналогично примеру 1. Концентрация поливочного раствора - 13 мас./об.%.

Таким образом, предлагаемый способ изготовления полиимидного антиадгезионного покрытия позволяет получать покрытия, обладающие комплексом ценных свойств:

антиадгезионными свойствами, предотвращающими прилипание сырья, полуфабрикатов и готовой продукции к рабочим поверхностям пищевого технологического оборудования:

повышенными тепло- и термостойкостью,

чрезвычайно высокой прочностью сцепления с металлической подложкой в отсутствие адгезионного подслоя, сохраняющейся во всех условиях эксплуатации,

однородностью и бездефектностью с практическим отсутствием пористости,

высокой механической прочностью,

устойчивостью к кислотным средам и маслам,

отсутствием примеси токсичных металлов,

стабильностью характеристик в течение длительного срока эксплуатации,

повышенной технологичностью процесса изготовления за счет отсутствия необходимости нанесения грунтовочных слоев.

Предлагаемый способ изготовления полиимидного адгезионного покрытия может быть использован в отраслях пищевой промышленности, производящих продукты питания в процессе термообработки, в том числе в жестком тепловом режиме, включающем стадию горячего простоя, с последующей выгрузкой готовой продукции из пищевых форм, для защиты рабочих поверхностей технологического оборудования от прилипания и приготовления исходного сырья, полуфабрикатов и готовой продукции на различных стадиях переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИИМИДНОГО ДИЭЛЕКТРИЧЕСКОГО СЛОЯ | 1992 |

|

RU2019548C1 |

| РАСТВОРИМЫЕ ФОТОПРОВОДЯЩИЕ ПОЛИИМИДЫ | 1996 |

|

RU2124530C1 |

| ФОТОПРОВОДЯЩИЙ СЛОЙ | 1996 |

|

RU2120652C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАЗОМЕТИНОВ | 1996 |

|

RU2128673C1 |

| ТЕРМОСТОЙКИЙ ФИЛЬТРУЮЩИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2123374C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ПОЛИАМИДОКИСЛОТЫ НА ОСНОВЕ 4,4'-ДИАМИНОТРИФЕНИЛАМИНА | 2007 |

|

RU2352595C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА И КАТАЛИЗАТОР ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1998 |

|

RU2146174C1 |

| УЛЬТРАФИЛЬТРАЦИОННАЯ ТЕРМО-, ТЕПЛО- И ХИМИЧЕСКИ СТОЙКАЯ ПОЛИИМИДНАЯ МЕМБРАНА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2006 |

|

RU2335335C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОЛИМЕРНЫХ МЕМБРАН | 1994 |

|

RU2104761C1 |

| ПЛАСТМАССОВЫЙ СЦИНТИЛЛЯТОР | 2000 |

|

RU2169930C1 |

Изобретение относится к высокомолекулярным соединениям, конкретно к способам изготовления полиимидного антиадгезионного покрытия, и может быть использовано в отраслях пищевой промышленности, производящих продукты питания в процессе термообработки, в том числе с жестким тепловым режимом, включающим стадию "горячего простоя", с последующей выгрузкой готовой продукции из пищевых форм для защиты рабочих поверхностей технологического оборудования от прилипания и пригорания сырья и готовой продукции. Изобретение позволяет формировать беспористое покрытие с высокой адгезией к металлической подложке, тепло- и термостойкостью и механической прочностью, устойчивостью к кислым средам и маслам за счет изготовления полиимидного антиадгезионного покрытия путем нанесения на металлическую подложку раствора в амидном растворителе продукта взаимодействия 4,4'-диаминотрифениламина (I) или его смеси с по крайней мере одним из диаминов формулы H2N-A-NH2 (II), где A - мета - Ph-, -Ph - Z - Ph-, где Z - -O-, пара-O-Ph - O-, мета -O-Ph - O-, -O-Ph - SO2Ph-O- , =  , =

, =  , при молярном соотношении I : II (065 - 0,90) : (0,35 - 0,10), с диангидридом формулы

, при молярном соотношении I : II (065 - 0,90) : (0,35 - 0,10), с диангидридом формулы  (III), где X - -СО-, пара - CO-Ph-CO-, мета-CO-Ph-CO-, -O-Ph-CO-Ph-O-, -SO2- , -O-Ph-SO2-Ph-O- , или его смесь с по крайней мере одним из диангидридов формулы O=(CO)2=Ph-Y-Ph=(CO)2=O (IY), где Y = -O-, пара - O-Ph-O-, мета -O-Ph-O-, σ - связь или X, причем X ≠ Y, при молярном соотношении III : IY = (0,50 - 0,90) : (0,50 - 0,10). Раствор предварительно выдерживают при 20 - 90°С от 30 мин до 5 сут , а при выдерживании в раствор дополнительно могут вводить по крайней мере одно органическое соединение, выбранное из группы ароматических углеводородов, третичных алифатических аминов, производных алифатических карбоновых кислот, имидазолов, причем при введении смеси уксусного ангидрида с триэтиламином их молярное соотношение составляет (0,6 - 0,8) : (0,8 - 1,8) соответственно в расчете на 1,0 моль исходного диамина. В качестве подложек используют пищевые формы и листы из пищевых алюминиевых сплавов, стали или титана. Подложку с нанесенным слоем раствора подвергают термообработке при ступенчатом подъеме температуры с прогревом на последней стадии при 350 - 400°С. 1 с. и 2 з.п. ф-лы, 1 табл.

(III), где X - -СО-, пара - CO-Ph-CO-, мета-CO-Ph-CO-, -O-Ph-CO-Ph-O-, -SO2- , -O-Ph-SO2-Ph-O- , или его смесь с по крайней мере одним из диангидридов формулы O=(CO)2=Ph-Y-Ph=(CO)2=O (IY), где Y = -O-, пара - O-Ph-O-, мета -O-Ph-O-, σ - связь или X, причем X ≠ Y, при молярном соотношении III : IY = (0,50 - 0,90) : (0,50 - 0,10). Раствор предварительно выдерживают при 20 - 90°С от 30 мин до 5 сут , а при выдерживании в раствор дополнительно могут вводить по крайней мере одно органическое соединение, выбранное из группы ароматических углеводородов, третичных алифатических аминов, производных алифатических карбоновых кислот, имидазолов, причем при введении смеси уксусного ангидрида с триэтиламином их молярное соотношение составляет (0,6 - 0,8) : (0,8 - 1,8) соответственно в расчете на 1,0 моль исходного диамина. В качестве подложек используют пищевые формы и листы из пищевых алюминиевых сплавов, стали или титана. Подложку с нанесенным слоем раствора подвергают термообработке при ступенчатом подъеме температуры с прогревом на последней стадии при 350 - 400°С. 1 с. и 2 з.п. ф-лы, 1 табл.

H2N - A - NH2,

где

A -

Z

Z

где

Z - -O-,  O

O O

O , O

, O O

O ,

,  O

O SO

SO O

O ,

,  ,

, O ;

O ;

при молярном соотношении I и II (0,65 - 0,90) : (0,35 - 0,10) соответственно, в качестве диангидрида ароматической тетракарбоновой кислоты используют диангидрид общей формулы III

где

X--CO-,  CO

CO CO

CO ,

,  CO

CO CO

CO ,

,  O

O CO

CO  O

O ,

,  SO

SO ;

;  O

O SO2

SO2 O

O ;

;

или его смесь с по крайней мере одним из диангидридов общей формулы IV

где Y - -O-,  O

O O

O ;

;  O

O O

O ;

;

γ -связь или Х, причем X ≠ Y,

при молярном соотношении III и IV (0,50 - 0,90) : (0,50 - 0,10) соответственно, а раствор выдерживают при 20 - 90oС от 30 мин до 5 сут.

| Полиимиды - класс термостойких полимеров (Бессонов М.И., Котон М.М., Кудрявцев В.В., Лайус Л.А | |||

| Л.: Наука, 1983 г | |||

| Способ переработки сплавов меди и цинка (латуни) | 1922 |

|

SU328A1 |

Авторы

Даты

1994-10-15—Публикация

1992-12-24—Подача