Изобретение относится к области электролитического нанесения композиционных оксидных покрытий на алюминий и его сплавы в условиях микроплазменных разрядов и может быть использовано для работы в узлах трения, в машиностроении, приборостроении для защиты изделий от атмосферной и электрохимической коррозии.

Известен способ получения комбинированных оксидных покрытий на алюминии [Пат. RU №2078449 C25D 11/08, C25D 11/18. Способ получения комбинированных покрытий на алюминии и его сплавах. 1997. Ф.И.Кукоз, Ю.Д.Кудрявцев, Ж.И.Беспалова, И.А.Колесникова, С.А.Мамаев] путем импрегнирования фторопласта из кислых водных растворов электролита, содержащих серную, щавелевую и сульфосалициловую кислоты, при поляризации переменным асимметричным током.

Недостатком этого способа является невозможность достичь внедрения фторопласта в структуру оксида ввиду больших размеров его макромолекул и малых размеров пор оксида. Происходит только образование пропитанного фторопластом пленочного покрытия.

Наиболее близким по технической сущности к предлагаемому способу является способ получения композиционных покрытий на алюминии и его сплавах [Пат. RU №2068073 C25D 11/18. Способ получения композиционных покрытий на алюминии и его сплавах. 1996. С. В.Гнедиков, B.C.Руднев, Т.П.Яровая, С.Л.Синебрюхов, А.К.Цветников, А.Н.Мамаев, Л.В.Лысенко, В.М.Бузник]. В соответствии с известным способом изделия из алюминия и его сплавов подвергают оксидированию в водных растворах электролита, содержащих ортофосфат натрия и углекислый натрий, в режиме микроплазменных разрядов при плотности постоянного тока 0,1-1,0 А·дм-2 и напряжении формирования 190-220 В. После формирования базисного оксидного слоя на его поверхность механически, путем натирания, наносят слой мелкодисперсного фторопласта с размерами частиц до 5 мкм и нагревают образец в муфельной печи при 280-340°С до оплавления частиц фторопласта, получая композиционное покрытие. Недостатками данного способа являются:

- трудоемкость процесса, то есть его нетехнологичность, ввиду того, что получение композиционного покрытия протекает в две стадии, разделенные во времени;

- компонентный состав электролита позволяет получать только тонкие и плотные оксидные слои, поэтому частицы фторопласта при оплавлении образуют пленочное поверхностное покрытие и не происходит их внедрение в пробойные каналы и структуру оксидного слоя. Вследствие этого получаемые покрытия не обладают достаточно высокими антикоррозионными и антифрикционными свойствами.

Задачей изобретения является упрощение способа и снижение трудоемкости процесса получения композиционных покрытий на алюминии и его сплавах за счет устранения дополнительных операций, повышение их коррозионно-защитных и антифрикционных свойств.

Задача достигается тем, что композиционное оксидное покрытие получают в условиях микроплазменного оксидирования в импульсном анодно-катодном режиме с длительностью пачек анодных импульсов 50 мс, катодных 40 мс и паузами между ними 10 мс, соотношением средних анодных и катодных токов 1,1:0,9 из водных растворов электролита, состоящего из трех растворов, которые содержат гидроксид и метасиликат натрия в порядке возрастания в них щелочности и концентрации солей, водную суспензию фторопласта Ф-4МД или Ф-4Д последовательным оксидированием в них в течение 10 мин, при следующем соотношении компонентов, г·л-1:

раствор первый (1)

гидроксид натрия (NaOH) - 0,3-0,5

метасиликат натрия (Na2SiO3·9H2O) - 3,0-4,0

водная суспензия фторопласта, Ф-4МД - 44,0-50,0

или Ф-4Д - 44,0-50,0

раствор второй (2)

гидроксид натрия (NaOH) - 0,8-1,0

метасиликат натрия (Na2SiO3·9H2O) - 6,0-8,0

водная суспензия фторопласта, Ф-4МД - 44,0-50,0

или Ф-4Д - 44,0-50,0

раствор третий (3)

гидроксид натрия (NaOH) - 1,8-2,0

метасиликат натрия (Na2SiO3·9H2O) - 11,0-15,0

водная суспензия фторопласта, Ф-4МД - 44,0-50,0

или Ф-4Д - 44,0-50,0

Предлагаемый способ получения композиционных покрытий на алюминии и его сплавах позволяет:

- упростить процесс получения композиционных покрытий за счет исключения стадии предварительного формирования оксидного слоя;

- увеличить коррозионно-защитные и антифрикционные свойства покрытий;

- повысить скорость формирования и толщину монолитного внутреннего слоя покрытия в результате последовательного проведения процесса в трех водных растворах электролита;

- исключить возможность возникновения дуговых разрядов в результате ступенчатого формирования композиционных покрытий.

Новизной в предлагаемом изобретении является не только способ получения оксидных композиционных покрытий, но и состав электролита, состоящий из трех водных растворов электролита.

Процесс микроплазменного (микродугового) оксидирования осуществляли на установке, в которой источником тока является реверсивный тиристорный преобразователь, управляемый с помощью специальной программы компьютером и обеспечивающий подачу на оксидируемый образец регулируемых по амплитуде и длительности анодно-катодных пачек импульсов. Оксидирование проводили в ванне, изготовленной из нержавеющей стали и имеющей водоохлаждающую рубашку для поддержания постоянной температуры. В этом случае ванна выполняла роль противоэлектрода. Перемешивание осуществляли с помощью магнитной мешалки. Электролит готовили последовательным растворением соответствующих количеств компонентов в дистиллированной воде при постоянном перемешивании. Температура электролита не должна превышать 35°C, так как более высокая температура может привести к травлению формируемого оксида и коагуляции фторопласта.

Для экспериментальной проверки предлагаемого способа были сформированы оксидные композиционные покрытия на поверхности сплавов алюминия Д16 и А5М.

Пример 1. Качественное композиционное покрытие на поверхности образцов размерами 30×30×1 мм из сплава Д16 получали при температуре 30±5°C, проводя последовательно микроплазменное оксидирование в трех водных растворах электролита, г·л-1:

раствор первый (1)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,3

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 3,0

водная суспензия фторопласта, Ф-4МД, ТУ 6-05-2012-85 - 44,0

раствор второй (2)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,8

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 6,0

водная суспензия фторопласта, Ф-4МД, ТУ 6-05-2012-85 - 44,0

раствор третий (3)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 1,8

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 11,0

водная суспензия фторопласта, Ф-4МД, ТУ 6-05-2012-85 - 44,0

Соотношение средних анодных и катодных токов 1,1:0,9; длительность импульса токов, мс: катодного - 40,0, анодного - 50,0; время пауз, мс - 10,0; среднее напряжение в конце периода. В: анодное - 200,0; катодное - 50,0; время оксидирования в каждом водном растворе, мин - 10,0.

Состав и морфологию покрытий исследовали с помощью сканирующего электронного микроскопа QUANTA 200. Краевые углы смачивания определяли по основным геометрическим параметрам капель воды, нанесенных на поверхность покрытия: высоте h и диаметру основания d. Коррозионные испытания проводили капельным методом и ускоренным в коррозионной среде, содержащей, г·л-1: хлорид натрия (NaCl) - 50,0; хлорид меди (СuСl2) - 0,3; уксусную кислоту (СН3СООН) до рН, равного 3,3-3,5. Износостойкость покрытия оценивали по величине коэффициента кинетического трения, f. Перед коррозионными испытаниями покрытия термообрабатывали в атмосфере кислорода при 370°С.

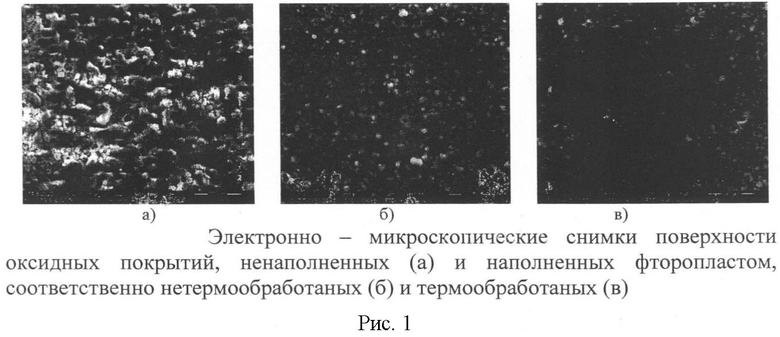

Рентгеноспектральный микроанализ (таблица 1) и электронно-микроскопические снимки поверхности покрытий (рисунок 1) подтвердили факт соосаждения фторопласта с оксидным покрытием.

Как видно, поверхность покрытия, не содержащего фторопласт (рисунок 1а), построена из отдельных оплавленных фрагментов, на вершинах и склонах которых расположены поры, являющиеся устьями каналов пробоя. Фторопласт, соосажденный с оксидом, концентрируется вокруг каналов пробоя, поэтому на поверхности покрытия не видно оплавленных фрагментов и пор (рисунок 1б и в), так как они заполнены частицами фторопласта, что приводит к образованию монолитного внутреннего слоя покрытия. Полученные покрытия гидрофобны, краевой угол смачивания составляет 121°.

Толщина покрытий, определенная с помощью вихретокового толщиномера ВТ-10 НЦ, составляет 20 мкм. Коррозионно-защитные свойства основы при наличии в составе покрытия фторопласта возросли в 10-15 раз по сравнению с теми покрытиями, в которых фторопласт отсутствовал. Наличие фторопласта в составе покрытия обеспечило их высокие антифрикционные свойства. Кинетический коэффициент трения таких покрытий составил без смазки 0,054 и со смазкой 0,021. В то время как для основы эти величины соответственно равны 0,161 и 0,064. Износостойкость алюминиевой основы увеличилась в 3 раза.

Пример 2. Качественное композиционное покрытие на поверхности образцов размерами 30×30×1 мм из сплава А5 М получали при температуре 30±5°C, проводя последовательно микроплазменное оксидирование в трех водных растворах электролита, г·л-1:

раствор первый (1)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 0,5

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 4,0

водная суспензия фторопласта, Ф-4Д, ТУ 6-05-1246-81 - 50,0

раствор второй (2)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 1,0

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 8,0

водная суспензия фторопласта, Ф-4Д, ТУ 6-05-1246-81 - 50,0

раствор третий (3)

гидроксид натрия (NaOH), ГОСТ 2263-79 - 2,0

метасиликат натрия (Na2SiO3·9H2O), ГОСТ 13079-81 - 15,0

водная суспензия фторопласта, Ф-4Д, ТУ 6-05-1246-81 - 50,0

Соотношение средних анодных и катодных токов 1,1:0,9; длительность импульса токов, мс: катодного - 40,0, анодного - 50,0; время пауз, мс - 10,0; среднее напряжение в конце периода. В: анодное - 200,0; катодное - 50,0; время оксидирования в каждом растворе, мин - 10,0.

Все исследования состава и свойств композиционных покрытий проводили методами, приведенными в примере 1. Они подтвердили факт соосаждения фторопласта с оксидным покрытием, их высокую износостойкость и коррозионно-защитные свойства. Толщина покрытий равна 20 мкм, краевой угол смачивания 118°. Коррозионная стойкость композиционного покрытия, измеренная методом капли, составила 120 мин, а оксидное покрытия без фторопласта - 40 мин, то есть введение фторопласта в структуру оксидного слоя в процессе его формирования увеличивает защитные свойства покрытия в 3 раза. При этом защитные свойства основы возрастают в 10-12 раз. Кинетический коэффициент трения покрытий соответственно без смазки и со смазкой равны 0,069 и 0,021.

Изобретение относится к области гальванотехники и может быть использовано в машиностроении, приборостроении для работы в узлах трения и для защиты изделий от атмосферной и электрохимической коррозии. Способ включает микроплазменное оксидирование в импульсном анодно-катодном режиме с длительностью пачек анодных импульсов 50 мс, катодных 40 мс, паузами между ними. 10 мс и соотношении средних анодных и катодных токов 1,1:0,9 в водном растворе электролита, состоящего из трех растворов, последовательным оксидированием в них в течение 10 мин, при следующем соотношении компонентов, г·л-1, в растворе первом: гидроксид натрия 0,3-0,5, метасиликат натрия 3,0-4,0, водная суспензия фторопласта Ф-4МД или Ф-4Д 44,0-50,0; в растворе втором: гидроксид натрия 0,8-1,0, метасиликат натрия 6,0-8,0, водная суспензия фторопласта Ф-4МД или Ф-4Д 44,0-50,0; в растворе третьем: гидроксид натрия 1,8-2,0, метасиликат натрия 11,0-15,0, водная суспензия фторопласта Ф-4МД или Ф-4Д 44,0-50,0. Технический результат: упрощение технологии процесса получения оксидных композиционных покрытий, повышение коррозионной стойкости, износостойкости и антифрикционных свойств поверхности алюминия и его сплавов. 1 табл., 1 ил., 2 пр.

Способ микродугового получения композиционного покрытия на алюминии и его сплавах, включающий микроплазменное оксидирование в водном растворе электролита, отличающийся тем, что композиционное покрытие получают в импульсном анодно-катодном режиме с длительностью пачек анодных импульсов 50 мс, катодных 40 мс, паузами между ними 10 мс и соотношении средних анодных и катодных токов 1,1:0,9 из водных растворов электролита, состоящего из трех растворов, которые содержат гидроксид натрия и метасиликат натрия в порядке возрастания в них щелочности и концентрации солей, водную суспензию фторопласта Ф-4МД или Ф-4Д последовательным оксидированием в них в течение 10 мин, при следующем соотношении компонентов, г·л-1,

в растворе первом (1):

в растворе втором (2):

в растворе третьем (3):

| УСТРОЙСТВО ДЛЯ ПРИВЕДЕНИЯ В ДЕЙСТВИЕ УПЛОТНИТЕЛЬНОГО ЭЛЕМЕНТА ПАКЕРА | 1991 |

|

RU2068073C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМБИНИРОВАННЫХ ПОКРЫТИЙ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 1994 |

|

RU2078449C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ МЕДИЦИНСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2000 |

|

RU2206642C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| DE 3333121 A, 28.03.1985. | |||

Авторы

Даты

2012-11-10—Публикация

2011-07-22—Подача