Изобретение относится к созданию ударопрочных изделий остекления для транспортных средств.

Известен способ изготовления многослойного изделия путем упрочнения промышленных натрий-кальций силикатных стекол закалкой и последующим травлением, нанесением на внутренние поверхности защитного подслоя и их склеивания между собой и с тонкой тыльной полимерной пластиной жесткими органическими пленками (авт.св. СССР N 130483, 1979). Ограничение такого способа состоит в том, что он применим для изготовления плоских и криволинейных ударостойких изделий небольших размеров.

Для создания крупногабаритных гнутых изделий возможности применения этого способа ограничены по следующим причинам:

1. Отсутствие оборудования и технологии закалки крупногабаритных (до 1,5-2 м2) гнутых стекол;

2. Большая неэквидистантность (до 1-3 мм) между отдельными пластинами смоллированных стекол из-за различия в их геометрической форме.

Эта неэквидистантность наибольшая в краевой зоне между внешними (первым и последним) стеклами и прилегающими к ним внутренними пластинами. В связи с этим в процессе прессования изделий в автоклаве в этих стеклах образуются максимальные растягивающие напряжения, которые вызывают в большинстве случаев их разрушение при склеивании. Бpак на этой стадии получения многослойных изделий составляет 90% (коэффициент запуска 10).

3. Большие отжиговые напряжения в пластинах смоллированных стекол из-за значительного градиента температур по толщине пакета, состоящего из большого количества (не менее 4) формуемых пластин. Длительный отжиг стекол в печи моллирования с целью снижения напряжений невозможен в связи с изменением при дополнительной термообработке геометрической формы и оптических характеристик пластин.

Большие технологические напряжения, образующиеся в таких стеклах в результате прессования, и дополнительные большие отжиговые напряжения во внешних пластинах резко уменьшают выход годных изделий на стадии прессования и снижают их надежность в эксплуатации из-за возможности саморазрушения.

Применение травленых стекол для изготовления многослойных крупногабаритных изделий также оказалось неэффективно, т.к. при травлении лицевых стекол ухудшаются оптические свойства поверхности (появление протравок, матовости, полосности и пр.). К тому же края и торцы травленых стекол имеют незащищенные поверхности и практически полностью разупрочняются на последующих стадиях.

С целью исключения указанных недостатков предлагаются внешние стекла многослойного изделия и технологическое стекло, применяемое для подклеивания к стеклоблоку тонкой тыльной пластины органического материала (например, полиметилметакрилата), упрочнять и одновременно отжигать в расплаве КNO3 при температуре 430-500оС в течение 20-120 ч.

Предложенный способ обеспечивает одновременное решение нескольких задач.

1. Упрочнение края стекла до 20-30 кг/мм2, что практически полностью исключает случаи разрушения внешних и технологического стекол в процессе прессования изделий и позволяет увеличить давление в автоклаве с 10 до 18 атм, что улучшает оптические и термофизические характеристики изделий (исключает рябь на тыльном полимерном материале, появление отлипов при нагреве изделий до 40-60оС).

2. Сохранение прочности края стекла при подготовке торцевых поверхностей к нанесению обрамляющих материалов (удаление вытекшей пленки термическим путем, зачистка и пр.), что обеспечивает стабильность прочностных характеристик в процессе эксплуатации изделий.

3. Качественный отжиг заготовок стекла после моллирования пакета, что повышает оптические характеристики и надежность изделий.

Интервал температур 430-500оС для промышленного натрий-кальций силикатного стекла и продолжительность обработки 20-120 ч обусловлены необходимостью совмещения процессов отжига и ионообменного упрочнения внешних и технологического стекол, прошедших предварительную стадию моллирования в пакете из нескольких (не менее 4) пластин. Минимальная температура (430о) соответствует нижней температуре отжига стекла, а выбор максимальной температуры (500оС) обусловлен тем, что при более высоких температурах идет быстрая релаксация напряжений сжатия, создаваемых в процессе ионного обмена, скорость которой превышает скорость образования напряжений. К тому же температура 500оС является предельной для применения селитровых ванн по условиям техники безопасности.

Границы длительности обработки 20-120 ч обусловлены тем, что при времени упрочнения менее 20 ч (при минимальной температуре 430оС) не удается снизить отжиговые напряжения до заданного уровня (20-50 ммк/см) и повысить до максимальных значений прочность края стекла. Время обработки более 120 ч нецелесообразно, т.к. снижает эффективность процесса и его технологичность в производственных условиях.

П р и м е р. Для крупногабаритной прозрачной брони, состоящей из шести стекол толщиной по 6 мм каждое, производится моллирование пакета из семи пластин (последняя седьмая пластина является технологической: она используется для одновременной склейки в автоклаве тонкой органической пластины с блоком силикатных стекол, после чего удаляется).

Внутренние стекла (после моллирования) подвергаются травлению и защите поверхности по известному способу (атв.св. СССР N 130483, 1979).

Внешние (1 и 6), а также технологическое (7) стекла обрабатывают в расплаве KNO3 при температуре 480оС в течение 72 ч. Прочность края стекла возрастает при таком режиме с 4 до 26 кг/мм ( σmin) и с 6 до 30 кг/мм2 (σ ср).

Отжиговые напряжения снижаются при таком режиме в 10 раз.

После отжига и упрочнения 1,6 и 7 стекол в расплаве они комплектуются с травлеными внутренними стеклами (2-5) и затем склеиваются известным способом.

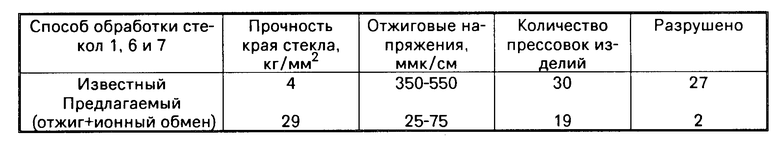

Преимущества предложенного способа перед известным показаны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1978 |

|

RU2026268C1 |

| МНОГОСЛОЙННОЕ ГЕТЕРОГЕННОЕ ИЗДЕЛИЕ КОНСТРУКЦИОННОЙ ОПТИКИ | 1985 |

|

RU1314592C |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛУСФЕРИЧЕСКИХ ЗАГОТОВОК ИЗ СТЕКЛА | 1988 |

|

RU1577253C |

| МНОГОСЛОЙНОЕ ИЗДЕЛИЕ КОНСТРУКЦИОННОЙ ОПТИКИ | 2009 |

|

RU2396224C1 |

| УДАРОПРОЧНОЕ МНОГОСЛОЙНОЕ ИЗДЕЛИЕ КОНСТРУКЦИОННОЙ ОПТИКИ | 1991 |

|

RU1802597C |

| УСТРОЙСТВО ДЛЯ ГНУТЬЯ ЛИСТОВОГО СТЕКЛА | 2016 |

|

RU2631949C1 |

| УСТРОЙСТВО РЕГУЛИРОВАНИЯ ПРОЦЕССА МОЛЛИРОВАНИЯ СТЕКЛОЗАГОТОВОК НА ФОРМЕ | 2007 |

|

RU2342332C1 |

| СПОСОБ УПРОЧНЕНИЯ СТЕКЛА | 2014 |

|

RU2579043C2 |

| МНОГОСЛОЙНОЕ ИЗДЕЛИЕ КОНСТРУКЦИОННОЙ ОПТИКИ | 1984 |

|

RU1336460C |

| ЭЛЕКТРООБОГРЕВАТЕЛЬ | 1992 |

|

RU2045822C1 |

Использование: для создания ударопрочных изделий остекленения для транспортных средств. Сущность изобретения: многослойное изделие конструкционной оптики включает внешнюю и внутренние силикатные пластины и тыльную органическую пластину. Стеклопластины и технологическую пластины предварительно моллируют, затем упрочняют стеклопластины в расплаве калиевой селитры при температурах 430 - 500°С в течение 20 - 120 часов. Упрочненные стеклопластины склеивают между собой поливинилбутиральными пленками с тонкой тыльной органической пластиной и технологической пластиной. Прочность края стекла 29 кг/мм, отжиговые напряжения 25 - 75 ммк/см. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ КОНСТРУКЦИОННОЙ ОПТИКИ, включающего внешнюю и внутрение силикатные пластины и тыльную органическую пластину, путем упрочнения стеклопластин, склеивания их поливинилбутиральными пленками между собой и с тонкой тыльной органической пластиной и технологической стеклопластиной, отличающийся тем, что, с целью обеспечения возможности получения крупногабаритных гнутых изделий и повышения их эксплуатационной надежности, стеклопластины и технологическую пластину предварительно моллируют, а упрочнение внешних и технологических стеклопластин ведут в расплаве калиевой селитры при температурах 430-500oС в течение 20-120 ч.

| Красильная роликовая машина для крашения полотна ткани | 1959 |

|

SU130483A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-01-09—Публикация

1986-07-31—Подача