Изобретение относится к способам упрочнения термически полированного стекла промышленного состава комбинированным методом и может быть использовано для изготовления, например, изделий конструкционной оптики.

Известен способ упрочнения (патент Великобритании №1082064, C1M, 1967), по которому образцы стекла перед упрочнением ионным обменом в расплаве азотнокислого калия (KNO3) подвергают предварительному травлению для удаления поверхностного дефектного слоя, затем выдерживают в вакууме при температуре 300-350°C, после чего стекло подвергают ионообменной обработке в расплаве азотнокислого калия.

Недостатком данного способа является большая трудоемкость изготовления образцов, проявление структурных дефектов стекла (травление на глубину 30-100 мкм), поэтому промышленного распространения он не получил.

Наиболее близким к предлагаемому способу является изобретение по авторскому свидетельству СССР №649672, C03C 21/00, 1979, (прототип), в котором с целью увеличения эффективности упрочнения и термостабильности стекло травят в растворе плавиковой кислоты на глубину до 100 мкм, затем убирают гидратный слой путем обработки в расплаве фтороборатов щелочных металлов и упрочняют в расплаве калиевой селитры.

Недостаткам данного способа является большое количество стадий обработки (лишняя ионообменная ванна), агрессивность расплавов, содержащих фторобораты, по отношению к материалу ванн, проявление дефектов структуры стекла в процессе глубокого травления и при обработке стекла в фтороборатных расплавах, что делает невозможным его использование при упрочнении натурных стекол для композиционных материалов.

Задачей настоящего изобретения является разработка способа упрочнения, позволяющего повысить прочность ионообменных стекол при сохранении высоких оптических характеристик с целью получения крупногабаритных изделий сложной геометрии.

Это достигается тем, что на первой стадии проводят ионобменное упрочнение стекла в расплаве калиевой селитры с регенерирующими добавками до получения слоя сжимающих напряжений глубиной 30-85 мкм, затем стекло травят в растворе плавиковой и серной кислот на глубину 5-15 мкм. Удаление трещиноватого поверхностного слоя ионообменных стекол на глубину до 10-15 мкм не влияет на оптические характеристики изделий и увеличивает прочность при центрально-симметричном изгибе в 1,5-2 раза (таблица 1).

Результаты испытаний показывают, что комбинированный метод упрочнения стекла позволяет получить высокие прочности на образцах как с покрытием, так и без него при полном сохранении оптических характеристик исходного стекла. Нанесение защитного покрытия уменьшает разброс частных значений прочности, что увеличивает надежность композиционных материалов из них в эксплуатации и позволяет использовать упрочненные стекла как для внутренних силовых блоков, так и для внешних стекол изделий конструкционной техники.

Наряду со статической прочностью значительно повышается и динамическая прочность композиционных материалов при ударе разными видами инденторов, что позволяет снизить вес изделий и повысить эксплуатационные свойства при меньших затратах на их производство.

Пример 1

Композиционный материал (триплекс) для лобовых стекол автомобильного остекления изготавливают из термически полированного стекла толщиной 2,5 и 1,3 мм, склеенных поливинилбутиральной пленкой (ПВБ) толщиной 0,76 мм. Испытания на динамическую прочность проводят путем сбрасывания стального закаленного шара весом 227 г на середину образца размером 300×300 мм или автомобильного лобового стекла со стороны внешней поверхности. Результаты разрушения композиционного материала шаром с высоты, например, 6 м оцениваются по величине осколков в соответствии с ГОСТ 27903-88 (Стекло безопасное для автомобилей, тракторов и сельскохозяйственных машин). Авторами были проведены испытания триплексов размером 300×300×4,5 мм при ударе шаром с высоты 9 м. Результаты сравнительных испытаний приведены в таблице 2 (внешнее стекло - стекло толщиной 2,5 мм).

Прочность образцов-спутников, упрочненных при температуре 460°C, в течение 24 часов при центрально симметричном изгибе (ЦСИ) составляла: Исходные образцы - 150 (90-230) МПа;

Образцы, упрочненные ионным обменом, - 670 (440-920) МПа;

Образцы, упрочненные ионным обменом+травление на глубину 5 мкм, - 1330 (600-2150) МПа.

Можно видеть, что травление одного ионообменного стекла на глубину 5 мкм позволяет получить композиционный материал, который остается целым при ударе шаром даже с высоты 9 м, в то время как при испытаниях стандартных композиций, проведенных в соответствии с ГОСТ 27903-88, образцы разрушились

Пример 2

Для изделий конструкционной оптики сложной геометрии изготавливают композиционный материал из трех стекол толщиной 3 мм, склеенных полиуретановой пленкой. Стекло упрочняют способом ионного обмена по длительному режиму до достижения слоя сжимающих напряжений 75-80 мкм и их максимальных значений 250-300 МПа. Далее макет изделия конструкционной оптики склеивают в автоклаве таким образом, чтобы торцы изделия были закрыты полиуретановой пленкой, а затем протравливают в растворе плавиковой и серной кислот на глубину 10-12 мкм. Таким образом, процесс травления проходит только на внешних стеклах. Макеты изделий подвергались динамическим испытаниям (удар птицей весом 1.8 кг с различной скоростью).

Динамические испытания показали, что композиционный материал на основе ионообменных стекол выдерживает удар птицей со скоростью 400-450 км/ч при полной тыльной прочности (цело тыльное стекло), в то время как блок, протравленный с внешних сторон, выдержал удар птицей со скоростью 700 км/ч при сохранении всех стекол композиционного материала. Оптические характеристики блока, обработанного по предложенной технологии, идентичны характеристикам композиционного материала на основе стекол, упрочненных ионным обменом.

Пример 3

Для изделий конструкционной оптики сложной геометрии изготавливают композиционный материал из трех стекол толщиной 3 мм, склеенных полиуретановой пленкой. Стекло упрочняют способом ионного обмена по длительному режиму до достижения слоя сжимающих напряжений 80-85 мкм и их максимальных значений 250-320 МПа. Далее макет изделия конструкционной оптики склеивают в автоклаве таким образом, чтобы торцы изделия были закрыты полиуретановой пленкой, а затем протравливают в растворе плавиковой и серной кислот на глубину 15 мкм. Макеты изделий подвергались динамическим испытаниям (удар птицей весом 1,8 кг с различной скоростью) и выдержали испытания.

Пример 4.

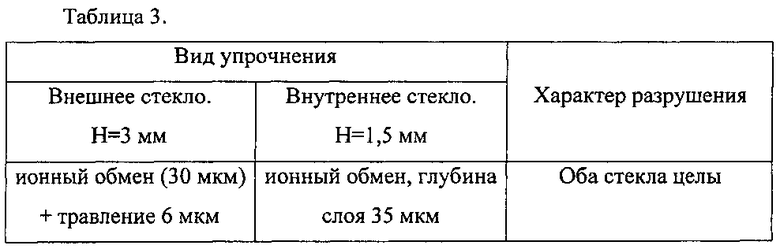

Композиционный материал (триплекс) для лобовых стекол автомобильного остекления изготавливают из термически полированного стекла толщиной 3±0,5 и 1,5±0,5 мм, склеенных поливинилбутиральной пленкой (ПВБ) толщиной 0,76 мм. Испытания на динамическую прочность проводят по примеру 1. Результаты сравнительных испытаний приведены в таблице 3 (внешнее стекло - стекло толщиной 3 мм).

На основании приведенных примеров можно сделать вывод, что предлагаемый комбинированный способ упрочнения позволяет повысить статическую и динамическую прочность как стеклозаготовок, так и композиционных материалов из них в 1,5-2 раза при полном сохранении оптических характеристик.

Источники информации

1. Патент Великобритании №1082064, кл. C1M, 1967.

2. Авторское свидетельство СССР, №649672, кл. C03C 21/00, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ | 1978 |

|

RU2026268C1 |

| МНОГОСЛОЙНОЕ ИЗДЕЛИЕ КОНСТРУКЦИОННОЙ ОПТИКИ | 2009 |

|

RU2396224C1 |

| ПУЛЕСТОЙКИЙ СТЕКЛОПОЛИМЕРНЫЙ КОМПОЗИТ | 2014 |

|

RU2567879C1 |

| СПОСОБ УПРОЧНЕНИЯ СТЕКЛА | 2024 |

|

RU2840580C1 |

| Способ оценки качества поверхности стекла | 1982 |

|

SU1057864A1 |

| Способ упрочнения стекла | 1975 |

|

SU687014A1 |

| Способ изготовления стеклянных пластин с утолщенным краем для фотопреобразователей космического назначения | 2018 |

|

RU2687875C1 |

| Раствор для обработки стеклоизделий | 1983 |

|

SU1110765A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА БЕТА-СПОДУМЕНОВОГО СОСТАВА ПУТЕМ ИОННОГО ОБМЕНА | 2004 |

|

RU2272004C1 |

| ЛИСТОВОЕ СТЕКЛО (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2116983C1 |

Изобретение относится к способам упрочнения термически полированного стекла комбинированным методом и может быть использовано для изготовления изделий конструкционной оптики. Техническим результатом изобретения является повышение прочности крупногабаритных изделий сложной геометрии, полученных из упрочненных стекол, при сохранении высоких оптических характеристик. Сущность изобретения заключается в том, что на первой стадии проводят ионообменное упрочнение стекла в расплаве калиевой селитры до получения слоя сжимающих напряжений глубиной 30-85 мкм, затем стекло травят в растворе плавиковой и серной кислот на глубину 5-15 мкм. Удаление трещиноватого поверхностного слоя ионообменных стекол на глубину до 10-15 мкм не влияет на оптические характеристики изделий и увеличивает прочность при центрально-симметричном изгибе в 1,5-2 раза. Наряду со статической прочностью значительно повышается и динамическая прочность композиционных материалов при ударе разными видами инденторов (шар, птица). 1 н. и.1 з.п. ф-лы, 3 табл., 4 пр.

1. Способ упрочнения стекла, включающий в себя травление в водном растворе, содержащем фтористоводородной кислоту, ионообменное упрочнение в расплаве нитрата калия, отличающийся тем, что стекло для композиционного материала упрочняют ионным обменом до получения слоя сжимающих напряжений толщиной 30-85 мкм с последующим его травлением на глубину 5-15 мкм.

2. Способ по п. 1, отличающийся тем, что для композиционного материала на основе 3-х стекол каждое стекло упрочняют ионным обменом до получения слоя сжимающих напряжений толщиной 70-85 мкм, затем склеивают их в стеклоблок, а затем проводят травление внешних стекол на глубину 10-15 мкм.

| Способ упрочнения стекла | 1977 |

|

SU649672A1 |

| Способ упрочнения стекла | 1974 |

|

SU542740A1 |

| SU 906214 A1, 15.02.1982 | |||

| US 7415841 B2, 26.08.2008 | |||

| US 20140342146 A1, 20.11.2014 | |||

| US 20130061636 A1 | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

2016-03-27—Публикация

2014-04-15—Подача