Изобретение относится к области черной металлургии, конкретнее к ферросплавам для обработки стали, предназначенным для изготовления ответственных деталей машиностроения, например бурового инструмента, коленчатых валов двигателей и механизмов, шатунов, крепежных изделий: болтов, гаек, шпилек.

Известен ферросплав, содержащий хром, кремний, марганец, ванадий, железо для обработки стали следующего состава, мас.%: Хром 10-59,5 Марганец 6,5-25 Кремний 6,5-30 Ванадий 2-20 Железо Остальное

В качестве прототипа принят наиболее близким по сущности ферросплав, содержащий, мас.%: Хром 3,0-10,5

РЗМ цериевой и

иттриевой групп 0,01-2,5 Алюминий 0,2-5,5 Углерод 0,3-4,2 Кремний 45-65,6 Стронций 0,01-2,0 Барий 0,01-3,0 Кальций 0,1-5,0 Железо Остальное.

Недостатком ферросплавов - прототипа и аналога является то, что сталь после обработки не имеет высоких показателей - хладостойкости и сопротивления коррозионному растрескиванию под напряжением. Эти показатели снижены из-за того, что после обработки стали сплавом-прототипом не достигается эффект изменения морфологии неметаллических включений.

Целью изобретения является повышение хладостойкости и сопротивления коррозионному растрескиванию под напряжением стали после обработки комплексным ферросплавом.

Предлагаемый комплексный ферросплав, содержащий кремний, хром, алюминий, углерод, кальций, барий, стронций и железо дополнительно содержит повышенное содержание кальция при следующем соотношении компонентов, мас.%: Кремний 40-60 Хром 0,1-5,0 Алюминий 0,5-1,5 Углерод 0,04-0,8 Кальций 10-20 Барий 0,5-5,0 Стронций 0,01-2,0 Железо Остальное.

Комплексный ферросплав получают восстановительной плавкой карботермическим или силикотермическим процессами. При карботермическом процессе углеродом восстанавливают кремний, кальций, барий, стронций и алюминий из шихтовых материалов, содержащих оксиды этих элементов, в шихту вводят стальную стружку для утяжеления ферросплава. Хром и углерод вводят в полученный металлический расплав после выпуска из печи в виде феррохрома, насыщенного углеродом, что позволяет сохранить в сплаве карбиды хрома.

При силикотермическом процессе восстанавливают кремнием ферросилиция кальция, алюминий, барий, стронций из шихты, включающей оксиды этих элементов, а хром и углерод вводят в металлический расплав после выпуска из плавильного агрегата в виде феррохрома, насыщенного углеродом.

Пример получения комплексного ферросплава.

Для получения комплексного ферросплава использовали следующие материалы. Силикокальций с содержанием (в %) 33 кальция, 60 кремния, 3 железа, 1 алюминия, 0,1 углерода. ГОСТ 4762-71 "Силикокальций" марки СК30. Феррохром с содержанием (в %) 9 углерода, 65 хрома, 1 кремния, 25 железа ГОСТ 4757-79 "Феррохром" марки ФХ800Б. Ферросилиций с барием с содержанием (в %) 65 кремния, 12 бария, 4 алюминия, 19 железа. ТУ 14-5-160-84 "Ферросилиций с барием" марки ФС65Ба12. Ферросилиций марки ФС92 с содержанием (в %) 95 кремния, 5 железа ГОСТ 1415-78 "Ферросилиций". Ферросилиций марки ФС45 с содержанием 45% кремния, 55% железа. ГОСТ 1415-78 "ферросилиций". Стальная стружка ГОСТ 2787-75 "Металлы черные вторичные" группа 14А, стальная стружка N 1, с содержанием железа 95%. Алюминий с содержанием 98% алюминия по ГОСТ 295-79 "Алюминий для раскисления, производства ферросплавов и алюмотермии". Ферросилиций с барием марки ФС60БА22 с содержанием (в %) 65 кремния, 25 бария, 4 алюминия, 6 железа. ТУ 14-5-160. Стронций металлический ТУ 48-4-173-72, марки СтМ1 с содержанием 99,9% стронция.

Комплексный ферросплав получили в индукционной печи с емкостью тигля 10 кг. Взвешенные материалы после разогрева тигля загружали в следующей последовательности; сначала силикокальций, ферросилиций, затем вводили металлический стронций, далее стальную стружку и перед выпуском расплава из печи загружали углеродистый феррохром. Количество материалов, расходуемых на плавку, представлено в табл. 1.

Комплексный ферросплав из индукционной печи сливали в стальную изложницу и после охлаждения его измельчали до класса крупности менее 20 мм. Полученный комплексный ферросплав использован для обработки стали.

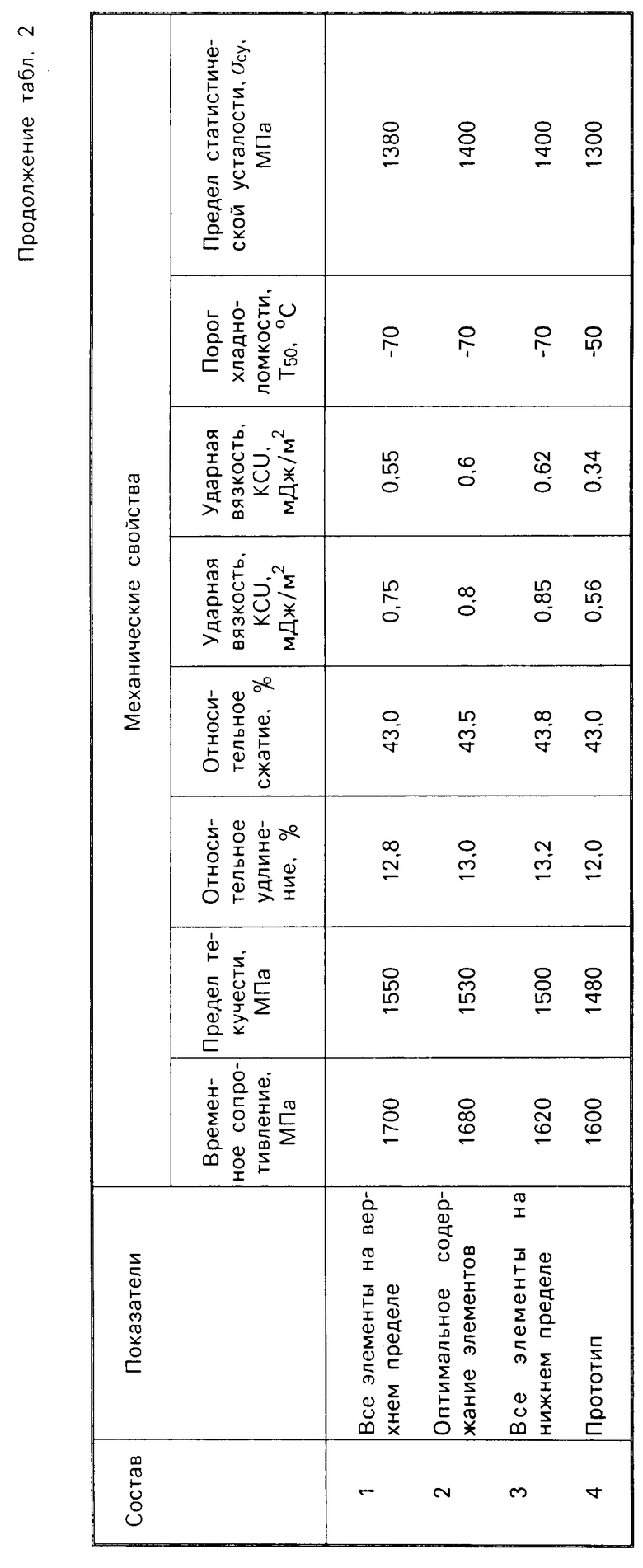

Химический состав комплексного ферросплава и сталей, полученных с его использованием, а также их свойства представлены в табл. 2.

Результаты испытаний наглядно демонстрируют снижение температуры порога хладоломкости стали и повышение сопротивления коррозионному растрескиванию под напряжением при использовании ферропласта предлагаемого состава по сравнению с прототипом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНЫЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 1991 |

|

RU2026402C1 |

| КОМПЛЕКСНЫЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 1991 |

|

RU2023043C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ | 1991 |

|

RU2023045C1 |

| Сталь | 1981 |

|

SU998573A1 |

| НИЗКОЛЕГИРОВАННАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 1990 |

|

RU2005805C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2042731C1 |

| СПЛАВ ДЛЯ МИКРОЛЕГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ СТАЛИ | 2001 |

|

RU2200767C2 |

| ОСОБО ЧИСТЫЙ НИЗКОУГЛЕРОДИСТЫЙ ФЕРРОТИТАН | 2003 |

|

RU2247791C1 |

| Сталь | 1987 |

|

SU1407989A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2688077C1 |

Использование: для изготовления нефтяного оборудования. Сущность изобретения: сталь содержит в мас.%: углерод 0,30 - 0,40; кремний 0,17 - 0,37; марганец 0,30 - 0,60; хром 1,5 - 2,5; ванадий 0,06 - 0,15; азот 0,01 - 0,04; алюминий 0,02 - 0,04; кальций 0,005 - 0,01; барий 0,001 - 0,01; стронций 0,001 - 0,01; железо - остальное. 1 табл.

ВЫСОКОПРОЧНАЯ СТАЛЬ, содержащая углерод, кремний, марганец, хром, ванадий, азот, алюминий, кальций, барий и железо, отличающаяся тем, что, с целью повышения хладостойкости и сопротивления коррозионному растрескиванию под напряжением, она дополнительно содержит стронций при следующем соотношении компонентов, мас.%:

Углерод - 0,30 - 0,40

Кремний - 0,17 - 0,37

Марганец - 0,30 - 0,60

Хром - 1,5 - 2,5

Ванадий - 0,06 - 0,15

Азот - 0,01 - 0,04

Алюминий - 0,02 - 0,04

Кальций - 0,005 - 0,010

Барий - 0,001 - 0,010

Стронций - 0,001 - 0,010

Железо - Остальное

| Сталь | 1976 |

|

SU603689A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-09—Публикация

1991-01-09—Подача