(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1987 |

|

SU1463790A1 |

| Сталь для отливок | 1984 |

|

SU1154368A1 |

| Сталь | 1987 |

|

SU1407989A1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2023047C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| ЛИТАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2018 |

|

RU2679679C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2018 |

|

RU2688077C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2259418C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

Изобретение относится к металлургии, а именно к низколегированным литым сталям для тяжелонагруженных деталей, работающих при HHJKHX темпе ратурах.

Известна стальCl, содержащая вес.%:

Углерод 0,08-0,16 Марганец 0,40-1,25 Кремний 0,20-0,42 Никель 1,80-2,20 Медь1,20-1,50

Ванадий 0,08-0,15 Алюминий 0,02-0,08 Кальций 0,006-0,01 Молибден 0,15-0,25 По крайней мере один элемент, выбранный из группы:

Ниобий 0,02-0,04 Церий 0,08-0,15 Железо Остальное Эта сталь обладает комплексом свойств, .позволяющим использовать ее при изготовлении деталей для работы при пониженных температурах. Она обладает хорошей свариваемостью и стойкостью против атмосферной корро.зии. Однако уровень ее свойств оказывается в ряде случаев недостаточным, особенно при изготовлении ответственных деталей, работающих при низких температурах в условиях циклического ндгружения.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является стальt23,

10 содержащая, вес.%:

Углерод 0,12-0,25 Марганец 0,7-1,60 Кремний 0,2-0,70 Хром0,1-0,35

15

Ванадий 0,04-0,20 Алюминий 0,015-0,08 Медо0.15-0,60

1шке.ль 0,15-0,50 Кальций 0,006-0,10

20 АЗОТ0,005-0,03

Железо . Остальное Указанная сталь удовлетворяет требованиям по технологичности и комплексу прочностных и пластических

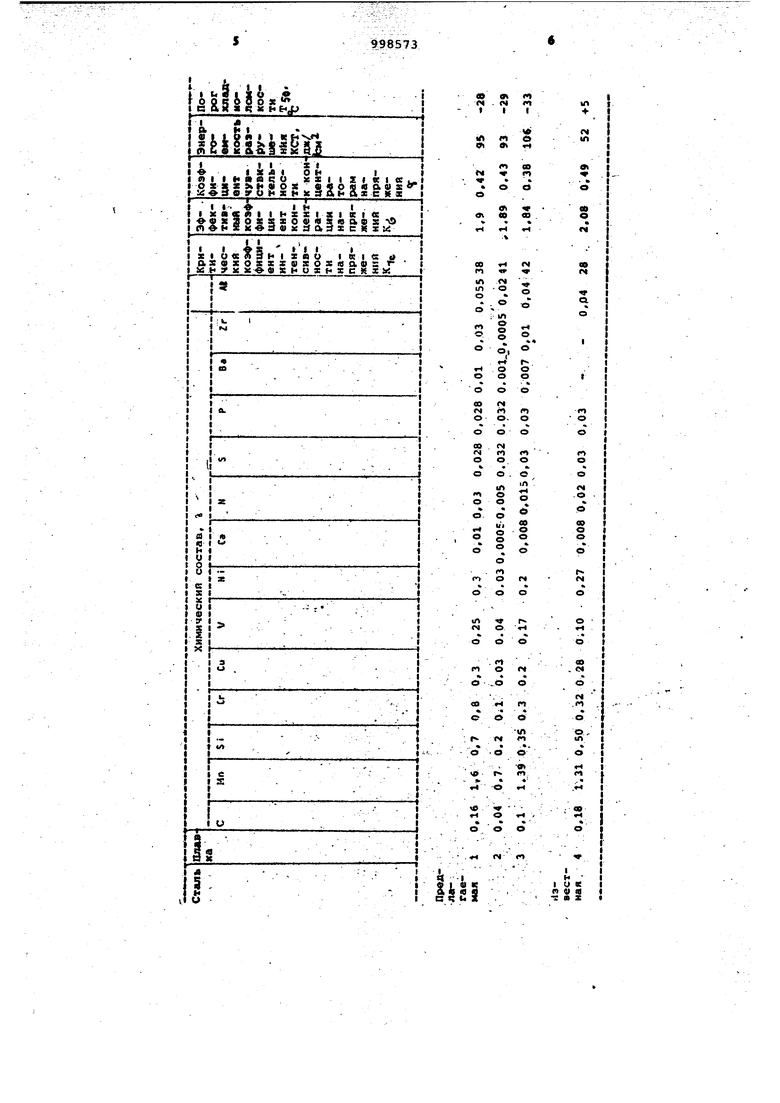

25 свойств, однако при изготовлении из нее литых, деталей, работающих в условиях циклического нагружения при нихких температурах, выявляется недостаточная сопротивляемость ее к об30разованин) и распространению хрупких трещин. Это связано с наличием значительного количества остроугольных нитридов алюминия, я влйющихся инициа торами усталостных трещин, а также сульфидов марганца и железа, вызыва тих хрупкое разрушение. Целью изобретения является повыш ние сопротивления хрупкому разрушению и хладостойкостй.. Поставленная цель достигается те ITO сталь, содержащая углерод, марг нец, кремний,- хром, ванадий, никель медь, алюминий, кальций, азот и жел зо, дополнительно содержит бар.ий и цирконий при следующем соотношении компонентов, вес.%: 0,04-ОЛб Углерод 0.7-1,60 Марганец 0.2-0,70 Кремний 0,1-0,80 0.04-0,25, Ванадий 0,03-0,30 Никель 0,03-0,30 0,02-0.055 Алюминий 0,0005-0,01 Кальций 0,005-0,03 0,001-0,01 0,0005-0,03 Цирконий Остальное Железо Содержание серы и фосфора в стал предлагаемого состава ограничиваетс верхним пределом 0,05%/ так как при большем их содержании вредное влияние на свойства стали Не удается нейтрализовать даже при совместном введении кальция, бария и циркония. Металл выплавляли в индукционных печах по деистВУЮШ31М технологически инструкциям. В качестве шихтовой за готовки использовали армко-железо. Легирующие элементы и элементы-раск лители ВВОДИЛИв виде ферросплавов, а также силикокальция и. силикобария Окончательное раскисление и ввод в «таль алюминия, кальция, бария и циркония проводили из расчета остаточного их количества в стали на верхнем, среднем и нижнем уровнях состава. Механические свойства сталей, хи состав которых приведен- в таблице, определяли на образцах, вырезанньк из треф по ГОСТ 971-75. Режим терми ческоГ; обработки - нормализация 920 4 ч, охлаждение на воздухе. Для определения эффективного коэф-. фициента концентрации напряжений К. и коэффициента чувствительности к концентраторам напряжений () проводили, испытания на многоцикловую усталость. Испытания проводили на образцах круглого профиля по ГОСТ 2860-65 по схеме чистого изгиба симметричным циклом на машине МУИ-6000 на базе 10циклов с частотой 2700 цикл/мин. . Энергоемкость разрушения (КСТ) определяли на ударных образцах с предварительно нанесенной усталостной трещиной по ГОСТ 9454-78. Порог хладноломкости (Tjjj) определяли по наличию в изломе ударных-Образцов 50% волокнистой составляющей. Для определения склонности стали к хрупкому разрушению определяли такую характеристику, как критический коэффициент интенсивности напряжений, который описывает поле напряжений в вершине трещины в момент на|чала ее развития, т.е. в начале хрупкого разрушения. Указанная характеристика определяет работоспособность тела с трещиной (например, с трещиной усталости). Испытания для определен1:я критического коэффициента интенсивности напряжений проводили на испытательной машине ИНСТРОН согласно ГОСТ 7855-68 и 9651-73. Испытывались образцы на внецентренное растяжение с трещиной усталости. Как видно из таблицы, у предлагаемой стали по сравнению с известной на 25% повышается критический коэффициент интенсивности напряжений (.), на 10-20% снижается эффективнУй коэффициент концентрации напряжений (К), на ,10-20% снижается коэффициент чувствительности к концентраторам напряжений .v) П сравнению с известной у предлагаемой стали в. два раза увеличивается энергоемкость разрушения образца с усталостной трещиной (КСТ). Порог хладноломкости (т до) снижается от +5°С (у известной) до -33°С (у стали предлагаемого состава). Ориентировочный расчет показывает, что экономический эффект от внедрения стали составит 540 тыс.руб. в год.

I

н и к

ge

Формула изобретения

Сталь, содержащая углерод, марганец, кремний, хром, ванадий, никель, мбдь алюминий, кальций, азот и железо, о т ли ч ающа я с я тем,. что, с целью повышения сопротивления хрупкому разрушению и хладостойкости, она дополнительно содержит барий и цирконий при следующем соотношении компонентов, вес.%: Углерод 0,04-0,16 Марганец 0,7-1,6 Кремний0,2-0,7

Хром0,1-0,8

0,04-0,25 0,03-0,3 0,03-0,3 0,02-0,055

0,0005-0,01

0,005-0,03 0,001-0,01

0,0005-0,03

Остальное

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1983-02-23—Публикация

1981-10-12—Подача