Предлагаемое изобретение относится к области машиностроения и может быть использовано для вакуумной ионно-плазменной обработки инструмента и деталей машин с целью увеличения их износостойкости, а также для получения декоративных покрытий.

Известен способ вакуумной ионно-плазменной обработки, при котором предварительно очищенные от органических загрязнений детали помещают в вакуумную камеру, получают в ней рабочий вакуум и проводят термическую активацию и очистку поверхности ионами плазмообразующего газа с энергией (0 - 1500) эВ с помощью источника газовой плазмы на основе дугового разряда с накаленным катодом, при этом на деталь подают отрицательный потенциал смещения (0 - 2000) В, затем проводят ионно-плазменное упрочнение (см. технологическую конструкцию И37.101.1434-94).

Недостатком данного способа является низкая интенсивность разогрева деталей, особенно крупногабаритных массивных. На начальной стадии очистки возможны пробои дугового промежутка из-за того, что температура подложки еще достаточно низкая и десорбция основных загрязнений поверхности (адсорбированные газы, органические загрязнения) еще не произошла. Также, при ионной очистке поверхности крупногабаритного массивного инструмента возможно нежелательное растравливание поверхности из-за того, что термическая активация до необходимой температуры требует достаточно длительного времени травления.

Целью изобретения является увеличение производительности процесса за счет увеличения интенсивности разогрева детали, увеличение износостойкости за счет исключения возможности привязывания микродуг во время ионной очистки, а также исключения возможности растравливания поверхности крупногабаритных массивных подложек.

Данная цель достигается тем, что стадия ионной очистки начинается с электронного разогрева.

Способ вакуумной ионно-плазменной обработки описан ниже и пояснен на прилагаемых чертежах.

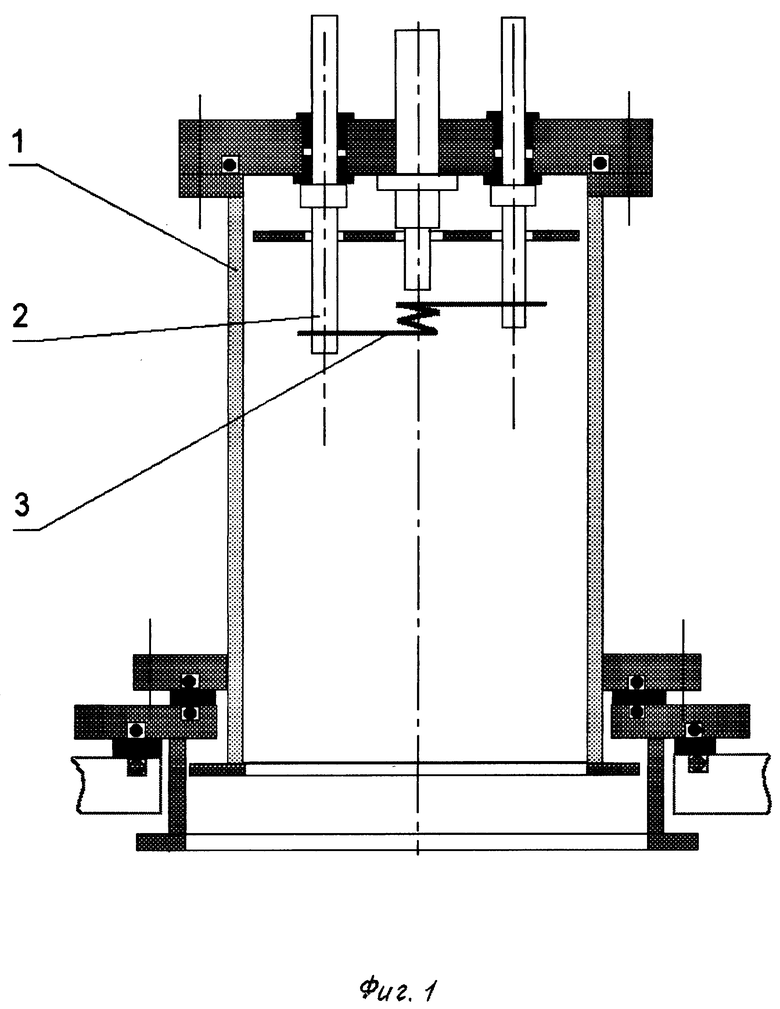

Согласно заявленному способу, детали очищают от органических загрязнений (остатки СОЖ, масел и т.д.) и помещают в вакуумную камеру, оснащенную источником газовой плазмы (фиг. 1), который состоит из корпуса 1, токовводов 2, накаленного эмиттера 3. Камеру откачивают до рабочего вакуума (не менее 6,57 • 10-3 Ра). Напускают в камеру плазмообразующий газ давлением (0,13 - 1,32) Ра, устанавливают ток накала спирали 3 (100 - 180)А и осуществляют электронный разогрев детали, который стал возможен за счет модернизации вакуумной установки (фиг. 2). В режиме электронного разогрева на подложку подается потенциал катода, и дуга горит между накаленным эмиттером 3 (катодом) и подложкой. В данном случае, электронный разогрев позволяет увеличить производительность процесса за счет того, что он имеет большую интенсивность, чем ионный, так как в первом случае весь электронный ток приходится на деталь. В процессе электронного разогрева происходит только термическая активация детали (что обусловлено физической природой электронного воздействия) и не происходит растравливания поверхности, что позволяет избежать нежелательного ухудшения шероховатости.

Электронный разогрев проводят до температуры начала ионно-вакуумного упрочнения. Затем, установку переводят в режим ионной очистки, при этом катодом является спираль накала, а анодом - вакуумная камера. Процесс проводят в режиме термодинамического равновесия (ТДР) при температуре последующего ионно-вакуумного упрочнения. Ионную очистку проводят при том же давлении плазмообразующего газа и том же токе накала спирали. ТДР подложки обеспечивают изменением напряжения смещения на подложке (0 - 1500) В. Во время ионной очистки отсутствуют пробои дугового промежутка, так как процесс начинается не при комнатной температуре, а при температуре последующего упрочнения, при которой уже произошла частичная десорбция газов и загрязнений с поверхности подложки. Все это приводит к улучшению качества, а следовательно, износостойкости обрабатываемой детали. После ионной очистки проводят ионно-вакуумное упрочнение, затем детали охлаждают в вакууме до температуры, при которой деталь с покрытием уже не окисляется.

Для улучшения качества внутрикамерной подготовки поверхности и для увеличения воспроизводимости результатов при переносе разработанного технологического процесса упрочнения с образцов и опытного инструмента на всю номенклатуру обрабатываемых деталей предлагается введение комплексного технологического параметра А, по физическому смыслу пропорционального энергии, затрачиваемой ионами на распыление материала подложки с единицы поверхности. Данный параметр находится по формуле

A = In • U • T/Sо,

где

In - ток подложки во время процесса ионной очистки, A;

U - напряжение смещения на подложке во время ионной очистки, обеспечивающее режим ТДР при заданной температуре процесса, B;

T - время ионной очистки, с;

Sо - общая площадь поверхности подложки, м2.

Равное значение комплексного технологического параметра A для различной массы и типоразмера обрабатываемого инструмента (для данного материала детали при фиксированных значениях тока дуги ИГП и температуры ионной очистки) обеспечит распыление равного количества частиц с единицы поверхности детали, следовательно, одинаковое качество подготовки поверхности. Технологический параметр A для быстрорежущей стали Р6М5 был оптимизирована по результатам широких производственных испытаний и составил

A = 5,28 МДж/м2.

Зная технологический параметр A, ток положки во время ионной очистки, напряжение смещения на подложке во время ионной очистки и общую площадь поверхности подложки можно найти время ионной очистки по формуле

T = A • Sо/(In • U)

Предлагаемое изобретение иллюстрируется следующим примером. В АО "АвтоВАЗ" на вакуумной установке "НВ6,6-И1" были обработаны червячные фрезы 2510-9352 из быстрорежущей стали Р6М5 и испытаны в производстве в цехе "Шасси 7" МСП при существующей технологии изготовления детали 2108-2302060 (шестерня, ведомая коробки передач).

Червячные фрезы очищали от органических загрязнений, загружали в вакуумную камеру в количестве 2 шт. и получали вакуум 6,57 • 10 Pa. В камеру напускали аргон с давлением Pа = 0,65 Pa, устанавливали ток накала Iн = 150 А и проводили электронный разогрев в течение 1 часа до температуры 400oC. Затем, проводили очистку инструмента ионами аргона в режиме ТДР (при тех же значениях Pа и Iн), при этом напряжение смещения на подложке составляло U = 300, а время очистки T = 20 мин. После ионной очистки напускали в камеру азот давлением 0,13 Pa, устанавливают ток накала 150 А, напряжение смещения 200 В, при этом в камере загорался газо-плазменный разряд. Включали металлические титановые испарители, при этом ток дуги испарителей составлял 100 А, ток стабилизирующей катушки - 0,8 А, ток фокусирующей катушки - 0,8 А. В течение 40 мин шло осаждение покрытия из TiN с двух катодов в течение 40 мин, что обеспечивало толщину покрытия 5 мкм. После напыления червячные фрезы охлаждали в вакууме и извлекали из камеры.

При визуальном осмотре инструмента не обнаруживалось наличие пробоев в виде волосяных полос и отсутствовало растравливание режущих кромок. Испытание червячных фрез в производстве показало увеличение их износостойкости в 1,8 раза по сравнению с базовым процессором упрочнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКОЕ ИОННО-ПЛАЗМЕННОЕ ПОКРЫТИЕ И СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЯХ ПАР ТРЕНИЯ | 2001 |

|

RU2211880C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИНСТРУМЕНТА | 2000 |

|

RU2210621C2 |

| СПОСОБ ИОННОЙ ОЧИСТКИ В СКРЕЩЕННЫХ ЭЛЕКТРИЧЕСКИХ И МАГНИТНЫХ ПОЛЯХ ПЕРЕД ВАКУУМНОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКОЙ | 2019 |

|

RU2711065C1 |

| СПОСОБ ОЧИСТКИ ЗУБНЫХ МЕТАЛЛИЧЕСКИХ ПРОТЕЗОВ В ВАКУУМНОЙ КАМЕРЕ ПЕРЕД НАНЕСЕНИЕМ ЗАЩИТНО-ДЕКОРАТИВНОГО ИОННО-ПЛАЗМЕННОГО ПОКРЫТИЯ | 2000 |

|

RU2177275C1 |

| СПОСОБ ИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН И ИНСТРУМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078847C1 |

| СПОСОБ ИМПУЛЬСНО-ПЕРИОДИЧЕСКОГО ПЛАЗМЕННОГО ФОРМИРОВАНИЯ ПОКРЫТИЯ С ДИФФУЗИОННЫМ СЛОЕМ КАРБИДА МОЛИБДЕНА НА ИЗДЕЛИИ ИЗ МОЛИБДЕНА | 2016 |

|

RU2637455C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ИОННО-ПЛАЗМЕННОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛЕЙ И ТВЕРДЫХ СПЛАВОВ | 2008 |

|

RU2370570C1 |

| Способ реализации устройства для проведения в режиме реального времени синхротронных исследований процессов синтеза покрытий вакуумно-дуговым плазменно-ассистированным напылением | 2023 |

|

RU2833300C1 |

| ВАКУУМНО-ДУГОВОЕ УСТРОЙСТВО | 2010 |

|

RU2449513C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2026414C1 |

Способ включает загрузку в камеру предварительно очищенных от загрязнений деталей, получение в ней рабочего вакуума, проведение ионной очистки в среде инертного газа с помощью источника газовой плазмы на основе дугового разряда с накаленным катодом и вакуумное ионно-плазменное упрочнение, при этом перед ионной очисткой проводят электронный разогрев детали до температуры начала ионно-вакуумного упрочнения. Время ионной очистки определяют из следующего соотношения: T = A•So/In•U), где T - время ионной очистки, с; A - комплексный технологический параметр, постоянный для данного материала детали при фиксированных значениях тока дуги ИГП и температуры очистки, дж/м2; In - ток подложки в процессе ионной очистки; A, U - напряжение смещения на подложке, обеспечивающее режим термодинамического равновесия, В. Способ позволяет увеличить производительность процесса, повысить износостойкость, исключить растрескивание подложек. 2 з.п. ф-лы, 2 ил.

T=A*So/(In*U),

где T - время ионной очистки, с;

A - комплексный технологический параметр, постоянный для данного материала детали при фиксированных значениях тока дуги ИГП и температуры очистки, дж/м2;

In - ток подложки в процессе ионной очистки, A*;

U - напряжения смещения на подложке, обеспечивающее режим термодинамического равновесия, B.

A=5,28 Мдж/м2.

| Пишущая машина | 1922 |

|

SU37A1 |

| ЭКРАН ДЛЯ ЦВЕТОВОГО СОПРОВОЖДЕНИЯ ПЕРЕДАЧИ | 0 |

|

SU175538A1 |

| СПОСОБ ПОИСКА ТЕЧЕЙ | 1999 |

|

RU2164359C2 |

| RU 2055939 C1, 10.09.96 | |||

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| US 5246741 A, 21.09.93 | |||

| RU 94012466 A1, 10.12.95. | |||

Авторы

Даты

1998-11-27—Публикация

1996-08-28—Подача