Изобретение относится к нанесению покрытий в вакууме, а именно к устройствам ионного распыления материалов, и может быть использовано в технологии получения тонких пленок.

Известно устройство для нанесения покрытий в вакууме, содержащее подложку-анод, П-образное основание с полостью для хладагента, на торцах которого закреплен катод-мишень. На выступах, выполненных на внутренней боковой поверхности основания, закреплена мембрана. Такая конструкция устройства позволяет повысить эффективность охлаждения мишени, но обладает существенным недостатком: не приводит к выравниванию поля температур по длине (радиусу) мишени при ее распылении. За счет возникающих термических напряжений это не позволяет дополнительно повысить мощность кольцевого распыливающего ионного потока и как результат увеличить производительность устройства [1].

Известно также устройство для ионно-плазменного распыления, содержащее мишень в виде пластины, прикрепляемой к охлаждаемой державке. В качестве теплопроводящей среды между мишенью и державкой используется термически прочная теплопроводящая органическая и(или) силиконовая паста, либо порошок металла, либо два слоя фольги, привариваемых к мишени по кромке с теплопроводящей пастой внутри. Такая конструкция также не приводит к выравниванию поля температур по длине (радиусу) мишени при ее распылении, что также не позволяет увеличить производительность устройства [2].

Наиболее близким по технической сущности к предлагаемому является устройство для нанесения покрытий в вакууме, содержащее мишень следующей конструкции. Предлагаемая мишень состоит из двух частей: подкладки в виде диска и распыляемого материала. Подкладка имеет выступы на поверхности. Выступы могут быть в виде концентрических окружностей, лучей из центра подкладки, отдельных точек. Мишень с обратной стороны имеет вырезы в виде пазов, в которые выходят выступы подкладки. Подкладка и мишень соединены легкоплавкими припоями. Действительно, предлагаемая конструкция позволяет уменьшить температуру мишени, обеспечить в какой-то степени более равномерное распределение температуры по поверхности мишени и тем самым снизить возможность образования трещин в распыливаемой мишени. Однако этот эффект недостаточно высок даже при оптимальном расположении выступов в виде концентрических окружностей или в виде отдельных точек. В случае выступов, выходящих в виде лучей из центра подкладки, эффект выравнивания температур по поверхности мишени весьма сомнителен. Кроме того, в данном устройстве мишень требует дополнительной механической обработки при получении вырезов в виде пазов, лучей и отдельных точек. При этом пазы, лучи и отдельные точки становятся концентраторами дополнительных термических напряжений, что снижает термическую прочность мишени. Уменьшается также коэффициент использования материала мишени при распылении [3].

Целью изобретения является повышение производительности устройства за счет создания лучших термических условий процесса распыления мишеней.

Достигается это тем, что в устройстве для нанесения покрытий в вакууме, содержащем источник кольцевого ионного потока, подложку для осаждения покрытия, распыливаемую мишень, закрепленную на охлаждаемом основании, между распыливаемой мишенью и охлаждаемым основанием расположено кольцо из высокотеплопроводящего материала, диаметр которого совпадает с диаметром кольцевого ионного потока; кроме того, в охлаждаемом основании выполнен кольцевой паз для ввода хладагента, расположенный под кольцом, и кольцевой выступ, совпадающий по диаметру с кольцом.

В устройствах ионного распыления, в которых распыливаемая зона мишени имеет кольцевой характер, в результате неравномерного нагрева, возникает существенная разность температур по длине (радиусу) мишени, приводящая к значительным термическим напряжениям. При увеличении мощности распыливаемого потока такие термические напряжения возрастают и могут превысить предел прочности распыливаемого материала. Произойдет разрушение мишени и нарушится процесс нанесения покрытий.

Предлагаемое устройство позволяет охлаждать только кольцевую часть мишени, повторяющую по форме кольцевой распыливающий поток. Это дает возможность существенно снизить термические напряжения, возникающие по длине (радиусу) мишени за счет ее неравномерного нагрева при распылении. Неравномерный нагрев мишени в процессе распыления требует и адекватного неравномерного охлаждения. Такой режим охлаждения приводит к выравниванию разности температур по длине (радиусу) мишени, уменьшению термических напряжений, улучшению термических условий распыления. Это, в свою очередь, позволяет повысить мощность распыливающего потока без разрушения мишени и, следовательно, увеличить производительность процесса нанесения покрытий.

Сопоставительный анализ с аналогами и прототипом показал, что предлагаемое устройство отличается тем, что между распыливаемой мишенью и охлаждаемым основанием расположено кольцо из высокотеплопроводящего материала, имеющее диаметр, совпадающий с диаметром кольцевого ионного потока. В охлаждаемом основании выполнен кольцевой паз для ввода хладагента, расположенный под кольцом, и кольцевой выступ с диаметром, совпадающим с диаметром кольца. Мишень при этом, в частности, не подвергается дополнительной механической обработке. Таким образом, предлагаемое устройство соответствует критерию изобретения "новизна". В других технических решениях признаки, отличающие предлагаемое устройство от прототипа, выявлены не были, т.е. предлагаемое устройство соответствует также критерию изобретения "существенные отличия".

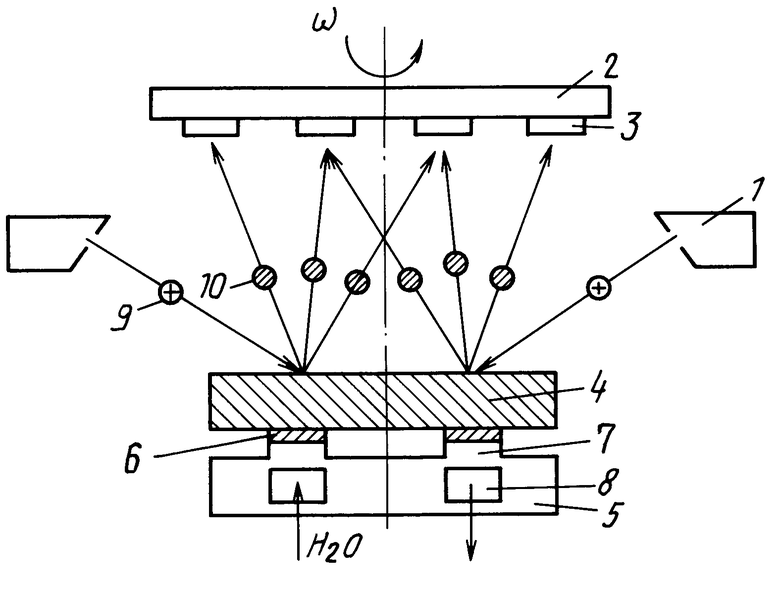

На чертеже изображена схема предлагаемого устройства для нанесения покрытий в вакууме.

Оно содержит источник кольцевого ионного потока 1, подложкодержатель 2 с размещенными на нем подложками 3, распыливаемую мишень 4 и охлаждаемое основание 5. Между мишенью и охлаждаемым основанием размещено кольцо из высокотеплопроводящего материала 6. Охлаждаемое основание имеет кольцевой выступ 7 и кольцевой паз 8.

Предлагаемое устройство работает следующим образом. Источник кольцевого ионного потока 1 генерирует кольцевой ионный поток 9, направляемый на мишень 4. Кольцевой ионный поток 9 распыливает мишень 4 и поток распыленного материала 10 направляется на подложки 3 для формирования покрытий, например тонких пленок. Распыливаемая мишень 4 охлаждается за счет пропускания хладагента, например воды, через кольцевой паз 8 охлаждаемого основания 5. Кольцо 6 в условиях вакуума охлаждает не всю нижнюю поверхность мишени 4, а только ее кольцевую часть, по размерам и форме повторяющей распыливающий кольцевой ионный поток 9. Кольцевой выступ 7 усиливает охлаждение кольцевой зоны нижней поверхности мишени. Он служит также и для фиксации кольца в процессе распыления.

П р и м е р 1. Проводят ионное распыление керамических мишеней из окиси алюминия, выполненных в виде диска диаметром 110 мм и толщиной 5 мм. Распыление осуществляют с помощью ионного потока, имеющего кольцевую форму со средним диаметром 50 мм и шириной кольца 30 мм. Энергия ионного потока составляет 1,5 кэВ. В качестве рабочего газа используют аргон. Давление в вакуумной камере составляет 0,05-0,15 Па. Интенсивность ионного потока может изменяться от 50 до 500 мА. Чтобы промоделировать условия работы устройства для аналогов, прототипа и предлагаемого изобретения, процесс распыления проводят в трех вариантах: а) вся нижняя поверхность мишени имеет равномерный контакт с охлаждаемым основанием; б) в распыливаемой мишени делается кольцевой паз, по размерам совпадающий с кольцом так, что тепловой контакт с охлаждаемым основанием осуществляется по кольцу и оставшейся нижней поверхности мишени; в) тепловой контакт гладкой мишени с охлаждаемым основанием обеспечивается лишь по кольцу толщиной 2 мм с внешним диаметром 65 мм и внутренним 35 мм. Во всех трех случаях тепловой контакт осуществляется с применением теплопроводящей композиции, составленной из самовулканизующегося компаунда КЛТ и медного порошка. В качестве хладагента выбирают воду. В результате испытаний установлено, что для случая "а" (аналог) при интенсивности ионного потока 220-250 мА наблюдается разрушение целостности мишени. При этом скорость нанесения пленки на подложку из кремния, расположенную неподвижно на расстоянии 75 мм от поверхности мишени, составляет 0,8 нм/с. В случае "б" (прототип) разрушение мишени происходит при интенсивности ионного потока 300 мА, а скорость нанесения пленки при этом возрастает до 1 нм/с. В случае "в" (предлагаемое изобретение) разрушение мишени наступает при 1020 мА, а при интенсивности ионного потока 500 нм/с скорость нанесения пленки возрастает до 1,6 нм/с.

П р и м е р 2. В аналогичных условиях (см. пример 1) проводят ионное распыление мишеней из высокотемпературной сверхпроводящей керамики на основе YBa2Cu3O7, имеющие диаметр 90 мм и толщину 4 мм. Получают следующие значения интенсивности ионного потока, при котором происходит разрушение распыливаемой мишени и скорости нанесения пленки соответственно: для случая "а" (аналог) - 150 и 0,7; для случая "б" (прототип) - 170 и 0,8; для случая "в" (предлагаемое изобретение) - 240 мА и 1,2 нм/с.

П р и м е р 3. Проводят распыление керамических мишеней из окиси алюминия диаметром 110 мм и толщиной 5 мм с помощью ВЧ-магнетрона, при котором кольцевая зона распыления имеет средний диаметр 70 мм и ширину 40 мм. В качестве рабочего газа применяется аргон. Рабочее давление в вакуумной камере составляет 0,5-0,8 Па. Мощность ВЧ-разряда варьируют в пределах 0,1-1,8 кВт. Так же как и в примерах 1 и 2, рассматривают три варианта. Кольцо, по которому осуществляется контакт мишеней с водоохлаждаемым основанием, имеет толщину 2 мм, наружный диаметр 90 мм, внутренний диаметр 50 мм. В процессе распыления значения ВЧ-мощности, при которых наблюдалось разрушение мишеней, составляют 900, 1050 и 1400 Вт для аналога, прототипа и предлагаемой конструкции соответственно. Скорость нанесения пленки на неподвижные подложки, находящиеся на расстоянии 60 мм от мишеней, составляет при этом 1,3; 1,4 и 1,8 нм/с соответственно.

П р и м е р 4. В условиях, аналогичных примеру 3, проводят распыление мишеней из смеси окислов Y2O3 и Nb2O5, полученных горячим прессованием порошков. В процессе экспериментов предельные значения ВЧ-мощности и скорости нанесения пленок при этом составляют: 450 Вт и 0,55 нм/с для аналога; 520 Вт и 0,61 нм/с для прототипа; 850 Вт и 0,9 нм/с для предлагаемого изобретения соответственно.

Как видно из примеров, предлагаемое изобретение позволяет в 1,5 и более раз повысить производительность работы устройства для нанесения покрытий в вакууме за счет создания лучших термических условий процесса распыления мишеней.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОЧНЫХ МИКРОМОСТИКОВ ИЗ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВ | 1992 |

|

RU2080693C1 |

| Устройство для нанесения покрытий в вакууме | 1991 |

|

SU1812243A1 |

| Просвечивающий электронный микроскоп | 1981 |

|

SU1035679A1 |

| Катодный узел | 1976 |

|

SU699032A1 |

| ЖИДКОКРИСТАЛЛИЧЕСКИЙ ЭКРАН | 1990 |

|

RU2031424C1 |

| СПОСОБ СОЗДАНИЯ КОНФИГУРАЦИИ ТОНКИХ ПЛЕНОК ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВ | 1991 |

|

RU2045114C1 |

| СПОСОБ СОЗДАНИЯ КОНФИГУРАЦИИ ТОНКИХ ПЛЕНОК ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВ | 1990 |

|

RU2070351C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА ДАТЧИКА ВОДОРОДСОДЕРЖАЩИХ ГАЗОВ | 1992 |

|

RU2072518C1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ПЛЕНОЧНЫХ ПОКРЫТИЙ, МОЗАИЧНАЯ МИШЕНЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ МИШЕНИ | 2001 |

|

RU2210620C1 |

| ПЛАНАРНЫЙ МАГНЕТРОН С РОТАЦИОННЫМ ЦЕНТРАЛЬНЫМ АНОДОМ | 2022 |

|

RU2792977C1 |

Использование: нанесение покрытий в вакууме, в частности получение тонких пленок. Цель : повышение производительности устройства. Сущность изобретения: в устройстве между распыляемой мишенью и охлаждаемым основанием установлено уплотнение из теплопроводящего материала. Охлаждаемое основание снабжено кольцевым пазом и кольцевым выступом. Размеры и форма уплотнения, выступа и паза идентичны кольцу разрядной зоны. 1 ил.

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

1995-01-09—Публикация

1991-06-24—Подача