Изобретение относится к технике нанесения композитных покрытий путем проведения неравновесных плазмохимических процессов, объединяющих ионное распыление в магнетронном разряде и распыление ионным пучком. Может быть использовано для нанесения сверхтвердых покрытий полифункционального назначения, в частности, износо-, ударо-, тепло-, трещино- и коррозионностойких.

Известны: распылительный блок магнетрона для осаждения пленок твердых растворов FexTi(1-x)O2 в диапазоне 0<x<0,6 (патент RU 2664009, С23С 14/35, 14/08, 2017), распыляемый блок магнетрона для осаждения пленок твердых растворов TiхW(1-x)O3 (патент RU 2699702, С23С 14/35, 2019) и полезная модель, распыляемый блок магнетрона для осаждения твердых композиционных пленок (полезная модель к патенту RU 201611, С23С 14/25, 14/06, 2019). Распыляемый блок магнетрона содержит мишень, размещенную в реактивной среде, состоящей из плазмообразующего газа аргона и кислорода, либо аргона и азота. Мишень выполнена из двух металлических пластин, расположенных на одной оси с магнетроном параллельно друг другу и жестко прикрепленных к нему. Внутренняя пластина выполнена охлаждаемой и изготовлена из титана (железа) либо молибдена, внешняя - изготовлена из вольфрама (титана) либо хрома, при этом в зоне ее эрозии выполнены прорези, расположенные симметрично относительно ее центра. Техническим результатом изобретения является увеличение энергетической эффективности реактивного магнетронного распыления за счет управления химическим составом пленок FexTi(1-x)O2 при 0<x<0,6, TiхW(1-x)O3 при 0,01<x<0,05 и MoxCr(1-x)N при 0<x<0.3 посредством варьирования суммарной площадью прорезей и током разряда. Общим недостатком являются трудность управления фазовым и элементным составом покрытий, сложность конструкции распыляемого блока магнетрона.

Известен узел катода магнетронного распылителя (патент RU 2555264, С23С 14/35, 2014). В узле катода магнетронного распылителя магниты установлены на основании из ферромагнитного материала и отделены от мишени зазором. При этом основание со стороны мишени выполнено с ориентированным по его длине симметричным его продольной оси выступом, который образует замкнутый контур, отделенный от мишени теплопроводящей прокладкой. С противоположной стороны основания под контуром выполнен ступенчатый в поперечном сечении канал для охлаждающей жидкости, который герметично закрыт заглушкой и в котором выполнены отверстия для подвода и отвода охлаждающей жидкости. Изобретение направлено на повышение надежности работы узла и увеличение его срока службы. Существенный недостаток - технические решения не обеспечивают достаточные условия для синтеза наноструктурированных композитных покрытий.

Известна полезная модель, распылительный магнетрон (полезная модель к патенту RU 198710, H01J 25/00, 37/34, 2020). Существенное отличие конструкции распылительного магнетрона состоит в уменьшении количества и сложности деталей магнетрона, отсутствием в горячей зоне резиновых или полимерных уплотнителей, трубок, паяных соединений, имеющих выход в вакуумную камеру. Основой магнетрона является электрически изолированный от установочного фланца охлаждаемый проточной водой медный вакуумный ввод, на который устанавливаются магнитная система, корпус и верхняя крышка магнетрона. Дополнительным преимуществом такой конструкции является возможность распыления на одном магнетроне мишеней различных размеров путем простой замены магнитной системы и прижимного кольца. Технический результат состоит в упрощении конструкции магнетрона, повышении надежности его работы, при наличии возможности оперативной замены магнитной системы для распыления мишеней различного размера. Существенным недостатком является трудность получения композитных покрытий и ограниченность технологических возможностей, вследствие чего не представляется возможным получение нанокомпозитных покрытий с заданным распределением примесных компонент по толщине наращиваемого покрытия.

Известна полезная модель, магнетронное распылительное устройство (полезная модель к патенту RU 41023, С23С 14/34, 2004). Изобретение предназначено для создания многослойных тонкопленочных структур и содержит, по крайней мере, три мишени, расположенные вокруг центральной оси устройства так, что образуют призму, имеющую ось вращения, совпадающую с осью устройства, распыляемые поверхности мишеней обращены наружу и каждая содержит, по крайней мере, по одному распыляемому материалу, магнитная система расположена с обратной стороны мишеней. Мишени могут иметь отдельные магнитные системы, выполненные с возможностью поворота совместно с мишенью вокруг оси для приведения ее в положение, в котором поверхность мишени становится параллельной напыляемой подложке, и могут иметь одну общую магнитную систему, состоящую из двух частей: общей неподвижной магнитной системы, активная часть которой ориентирована в направлении размещения напыляемой подложки, и подвижной, представляющей собой полюсные наконечники расположенные между мишенями и выполненные с возможностью замыкания магнитной цепи при повороте призмы вокруг оси, для приведения призмы в положение, в котором поверхность мишени становится параллельной напыляемой подложке. Недостатком устройства является ограниченность технологических возможностей, связанных с очередностью технологических операций и с трудностью получения композитных покрытий с низкой концентрацией легирующих фаз, вследствие чего не представляется возможным получение нанокомпозитных покрытий с заданным распределением примесных компонент по толщине наращиваемого покрытия, кроме того, отмечается сложность конструкции магнетрона и электрического питания.

Известна полезная модель, установка для вакуумного магнетронного напыления тонких пленок (полезная модель к патенту RU 182457, С23С 14/35, 14/56, 2017), содержащая вакуумную камеру, вдоль которой расположены по крайней мере два магнетронных распылительных устройства с плоскими катодами-мишенями и магнитную систему, находящуюся за катодом-мишенью. Установка включает систему откачки и напуска рабочего газа в вакуумную камеру и систему перемещения подложки вдоль вакуумной камеры с ленточным конвейером. Вдоль внешней боковой поверхности катодов-мишеней установлены экраны в виде металлических пластин, которые электрически изолированы от катода-мишени и выступают за их поверхность. Катоды-мишени выполнены - один из металла, другой из графита. К ленточному конвейеру, перемещающему ленточную подложку многократно вдоль вакуумной камеры, подключен источник постоянного тока, создающий на подложке положительный относительно катода-мишени потенциал. Хотя вакуумная установка магнетронного напыления позволяет расширить функциональные возможности, за счет получения на ленточной подложке нанометрического равномерного покрытия многокомпонентного состава заданной толщины, имеющего улучшенные механические свойства. Существенным недостатком является ограниченность технологических возможностей получения нанокомпозитных покрытий с заданным распределением примесных компонент по толщине наращиваемого покрытия. Кроме того, к недостаткам установки относится сложность конструкции управления системой механических цепных приводов и электрического питания.

Наиболее близким техническим решением является составная мишень для получения нанокомпозитов при магнетронном распылении (полезная модель к патенту RU 183138, H01J 37/00, В82 В 1/00, 2018). Мишень включает два распыляемых материала, расположенных в зоне магнетронного распыления, первый из которых выполнен в виде диска с диаметром, превышающим наружный диаметр зоны распыления, второй распыляемый материал также выполнен в виде диска, наложенного на диск первого распыляемого материала коаксиально по отношению к распыляемой зоне, при этом диаметр диска второго распыляемого материала меньше наружного диаметра зоны распыления и превышает внутренний диаметр этой зоны. Такая конструкция составной мишени позволяет стабилизировать и обеспечить однородность распыления за счет устранения деформации мишени и получение тонкопленочного нанокомпозита. Для получения нанокомпозита в качестве первого распыляемого материала взят диск графита диаметром 100 мм и толщиной 5 мм. В качестве второго распыляемого материала взят диск меди диаметром 75 мм и толщиной 1 мм. Для получения составной мишени этот диск был наложен на графитовый диск коаксиально по отношению к области распыления, сформированной на графитовом диске в процессе тестового распыления. Процесс магнетронного распыления данной составной мишени выполнен при давлении аргона в камере 1 Па и мощности на мишени 500 Вт в течение 15 мин. В результате на подложке из стекла, закрепленной на аноде напылительной камеры, получена пленка нанокомпозита алмазоподобный графит/Cu толщиной 0,1 мкм. Анализ состава, полученного нанокомпозита по методу энергодисперсионной рентгеновской спектроскопии показал, в алмазоподобном графите присутствует медь в соотношении 0.3/1. Недостатком таких мишеней является ограниченность технологических возможностей, связанных с трудностью получения композитных покрытий магнетронным распылением с низкой концентрацией легирующих фаз.

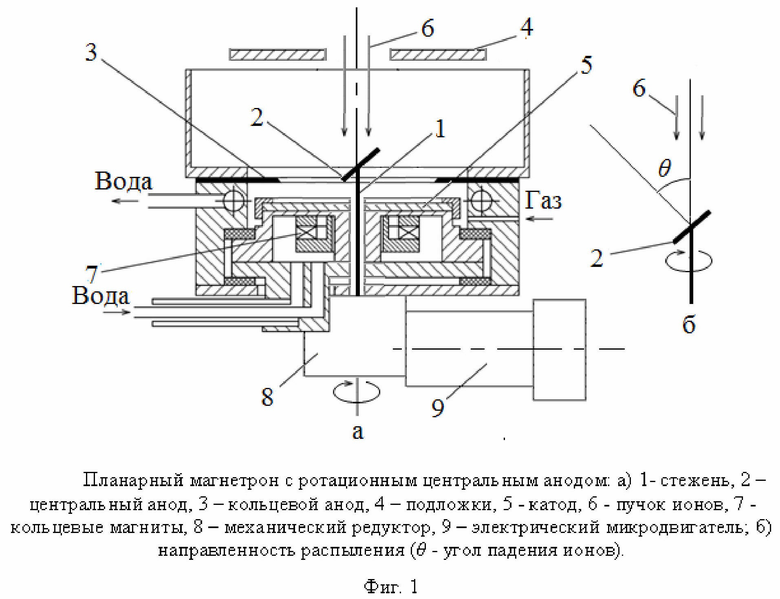

Изобретение позволяет устранить указанные недостатки прототипа, повысить эффективность процесса, благодаря новой конструкции планарного магнетрона с центральным анодом, выполняющим функции мишени, распыляемой ионным пучком. Центральный анод установлен с возможностью вращения и наклонно относительно направления падения распыляющего ионного пучка, причем ось вращения центрального анода совпадает с осью симметрии ионного пучка. Расчет коэффициента распыления медного центрального анода магнетрона показывает, при наклонном падении распыляющих ионов и прочих равных условиях обеспечивается рост коэффициента распыления центрального анода, при этом достигается максимальная кучность распыленных атомов на ростовой поверхности подложек. Наряду с распылением в магнетронном разряде катода, распыление ионным пучком центрального анода магнетрона, обуславливает новые, не свойственные обычным конструкциям планарных магнетронов функциональные возможности. Управление параметрами пучка и мощностью магнетронного разряда упрощает регулирование долевого соотношения распыляемых компонентов и выращивание композитных покрытий. Такое совмещение потенциально открывает возможность контролируемого управления размерами кристаллитов в наращиваемом покрытии, что является крайне важным, поскольку наноструктура и как следствие, микротвердость и трещиностойкость покрытий, в определенной мере зависят от концентрации примесной компоненты.

Возможность осуществления изобретения с использованием признаков планарного магнетрона, включенных в формулу изобретения, подтверждается примером его практической реализации.

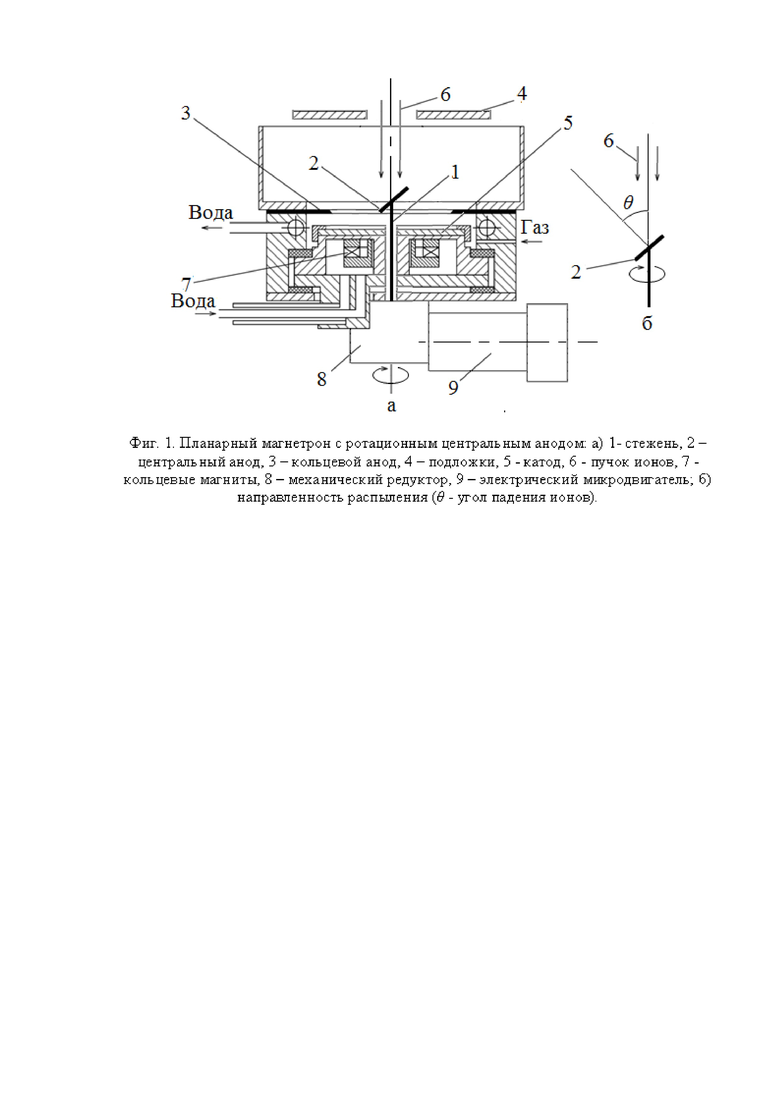

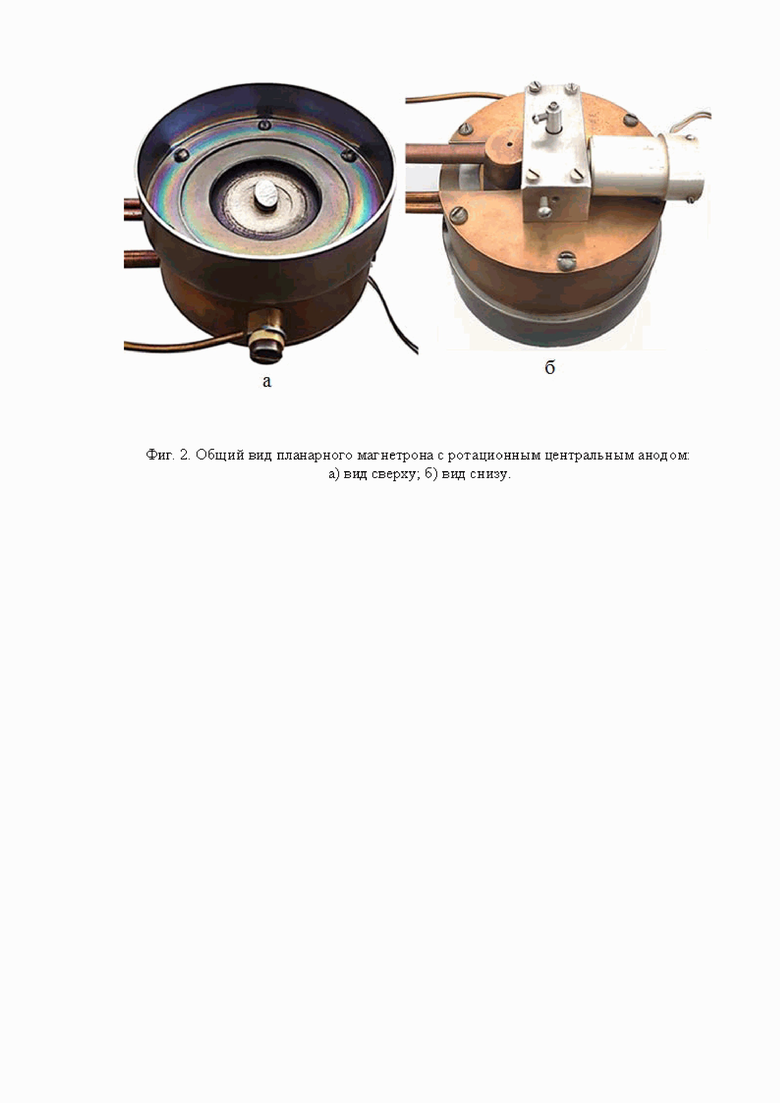

На фиг. 1 (а) представлена новая конструкция планарного магнетрона с ротационным центральным анодом. В магнетроне соосно оси его симметрии выполнено сквозное отверстие. Соосно в отверстии установлен стержень 1 с возможностью осевого вращения и наклонно удерживает центральный анод 2. Стержень 1 и центральный анод 2 электрически соединенны с кольцевым анодом 3. Подложки 4 располагаются горизонтально против активной зоны катода 5. Пучок ионов 6 падает на центральный анод 2 магнетрона. Кольцевые магниты 7 охлаждаются проточной водой. Свободным концом стержень 1 крепится к механическому редуктору 8 и приводится во вращение электрическим микродвигателем 9. Плазмообразующая смесь газов натекает через отверстие на периферии в корпусе магнетрона. Общий вид планарного магнетрона представлен на фиг.2. Новая конструкция планарного магнетрона расширяет функциональные возможности магнетрона, в частности, при синтезе наноструктурированных композитных покрытий TiN-Cu.

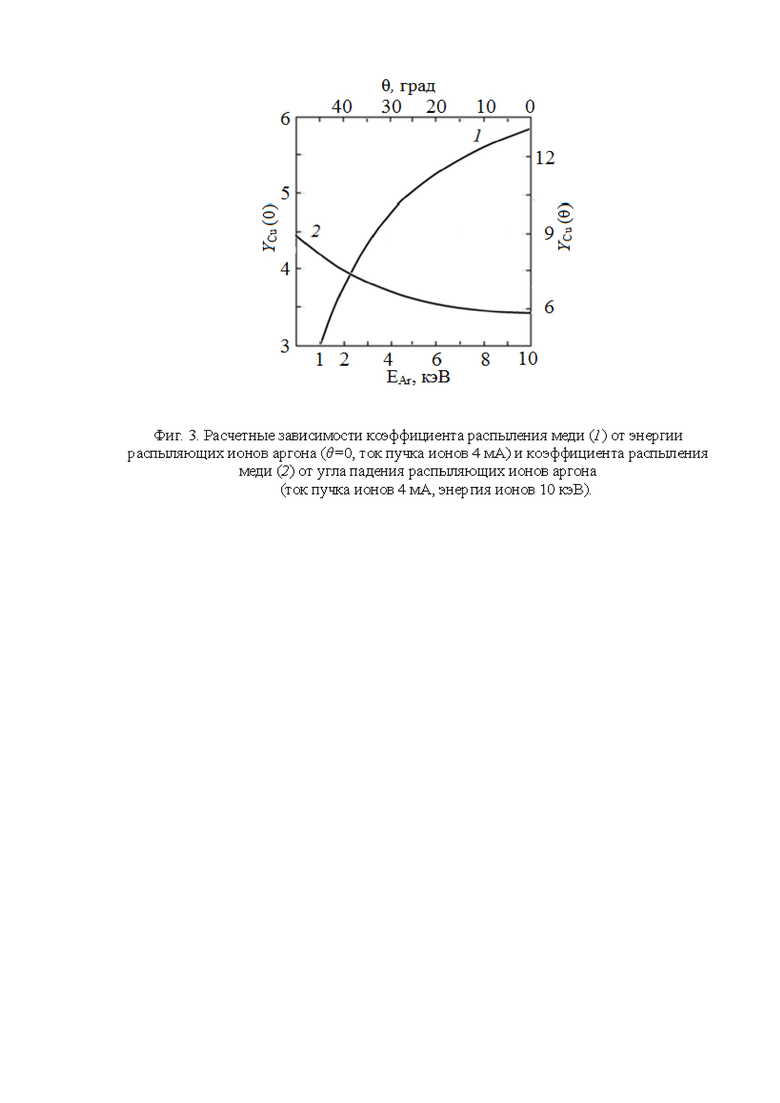

Практическая значимость признаков технического результата, включенных в формулу изобретения, подтверждается примером практического применения планарного магнетрона с ротационным центральным анодом в режиме синтеза наноструктурированных композитных покрытий TiN-Cu. Пучок ионов 6 током 4 мА и энергией ионов 10 кэВ падает на медный центральный анод 2 магнетрона под углом θ~45-50°. Центральный анод 2 установлен с возможностью осевого вращения со скоростью 6,28 рад/с. Благодаря инициирования ускоренным ионным пучком доминирующих процессов, электронно-ионной эмиссии и распыления центрального анода магнетрона, давление при котором зажигается аномальный тлеющий разряд в магнетроне составляет<8⋅10-2 Па. Направленность распыления фиг.1 (б) определяется углом падения ионов на центральный анод 2, углом между нормалью к плоскости анода и направлением падения ионов. В случае наклонного падения ионов, отклонение от нормального падения на угол θ>0, приводит к сокращению глубины проникновения части ионов на величину Cosθ и как следствие концентрированию каскада столкновений в области поверхности медного анода. В общем случае коэффициент распыления выражается соотношением YCu(θ)~YCu(0)/(Cosθ)k, где YCu(0) и YCu(θ) - соответственно коэффициенты распыления при углах падения распыляющих ионов 0 и θ градусов. При MAr<MCu, где MAr и MCu, соответственно массы распыляющего иона и распыляемого атома, показатель k~1. Расчетные зависимости коэффициента распыления меди фиг. 3 (1) от энергии распыляющих ионов аргона (θ=0, ток пучка ионов 4 мА) и коэффициента распыления меди фиг. 3 (2) от угла падения распыляющих ионов аргона (ток пучка ионов 4 мА, энергия ионов 10 кэВ). Расчетные значения хорошо согласуются с экспериментальными значениями коэффициентов распыления Cu ионами Ar+в диапазоне килоэлектрон-вольтных энергий распыляющих ионов. Расчет показывает, при наклонном падении ионов, коэффициент распыления медного центрального анода при прочих равных условиях увеличивается с 6 до 9 атомов на один падающий ион, фиг. 3 (2), при этом обеспечивается максимальная кучность распыленных атомов меди на ростовой поверхности подложек. Зажигание магнетронного разряда в магнитном поле и заданном давлении плазмообразующей смеси газов Ar и N2 происходит подачей выпрямленного напряжения между титановым катодом 5 и электрически соединенными кольцевым 3 и центральным 2 анодами. Ток разряда магнетрона 0,1-0,5 А, напряжение горения разряда 400-470 В. Основными эксплуатационными параметрами магнетрона являются напряжение на электродах, ток разряда, плотность ионного тока на катоде, мощность разряда, радиальная составляющая индукции магнитного поля и давление газа. В качестве подложек 4, используются пластины шестигранные сменные (табл.) тип 11114 (HNUM) ГОСТ 19068-80 из твердого сплава Т15К6, применяются для проходных резцов и торцевых фрез.

*) L - длина боковой грани, D - расстояние между противолежащими гранями, d - диаметр отверстия, s - толщина пластины.

Применяя катод 5 магнетрона из Ti, центральный анод 2 из Cu и плазмообразующую смесь газов Ar и N2 (в плазме магнетронного разряда молекулярный азот диссоциирует на химически активный атомарный N2↔2N) можно направленно вести синтез TiN в парах Cu. Тонкое регулирование долевого наполнения наращиваемого покрытия примесью Cu, вносимой наклонным под углом 45-50(распылением ионным пучком 6 центрального анода 2, установленного с возможностью осевого вращения со скоростью 6,28 рад/с, позволяет направленно воздействовать на внутреннее строение и фазовый состав TiN-Cu покрытий и выращивать сверхтвердые, износо-, ударо-, тепло-, трещино- и коррозионностойкие композитные нитридные покрытия состава TiN-Cu с нанокристаллической структурой. Испытание новой конструкции планарного магнетрона показало высокую надежность и стабильность параметров недоступных типовым планарным магнетронам. Исследование строения поверхности композитного покрытия TiN-Cu (атомно-силовой микроскоп Multi-Mode-8) свидетельствует, покрытие имеет характерную однородную глобулярную структуру (фиг. 4) с размерами кристаллитов в пределах 50-100 нм и указывает на нормальный (негранный) механизм наращивания покрытия TiN-Cu. Микротвердость сформированных слоев исследовали на микротвердомере ПМТ-3 М, укомплектованным цифровой камерой с программой обработки изображений отпечатков NEXSYS ImageExpert MicroHardness 2. Микротвердость покрытий составляет ~ 42 ГПа. Общий вид пластины из твердого сплава Т15К6 с покрытием TiN-Cu показан на фиг. 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газоразрядное распылительное устройство на основе планарного магнетрона с ионным источником | 2020 |

|

RU2752334C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| МАГНЕТРОННОЕ РАСПЫЛИТЕЛЬНОЕ УСТРОЙСТВО | 2018 |

|

RU2747487C2 |

| Магнетронное распылительное устройство | 2022 |

|

RU2794524C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ АЛМАЗОПОДОБНОГО УГЛЕРОДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2567770C2 |

| ДУАЛЬНАЯ МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2371514C1 |

| Способ нанесения покрытий путем плазменного напыления и устройство для его осуществления | 2015 |

|

RU2607398C2 |

| Устройство для нанесения покрытий в вакууме | 1991 |

|

SU1832134A1 |

| СПОСОБ ИОННО-ПЛАЗМЕННОГО НАНЕСЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2599073C1 |

| МАГНЕТРОННАЯ РАСПЫЛИТЕЛЬНАЯ СИСТЕМА | 2002 |

|

RU2242821C2 |

Изобретение относится к технике нанесения композитных покрытий путем проведения неравновесных плазмохимических процессов, объединяющих ионное распыление в магнетронном разряде и распыление ионным пучком. Может быть использовано для нанесения сверхтвердых покрытий полифункционального назначения, в частности, ударо-, износо-, тепло-, трещино- и коррозионностойких. Технический результат - повышение эффективности процесса благодаря оптимизации совмещения функций центрального анода в качестве распыляемой ионным пучком мишени и расширение функциональных возможностей планарного магнетрона при синтезе наноструктурированных композитных покрытий полифункционального назначения. Планарный магнетрон содержит центральный анод, распыляемый ионным пучком, кольцевой анод, катод, кольцевые магниты, высоковольтный выпрямитель, систему напуска плазмообразующего газа. В магнетроне соосно оси его симметрии выполнено сквозное отверстие, соосно в отверстии установлен стержень с возможностью осевого вращения со скоростью 6,28 рад/с и наклонно удерживает центральный анод под углом 45-50° относительно направления падения распыляющего ионного пучка на центральный анод, причем ось вращения центрального анода совпадает с осью симметрии ионного пучка, стержень и центральный анод электрически соединенны с кольцевым анодом. 5 ил.

Планарный магнетрон, содержащий центральный анод, распыляемый ионным пучком, кольцевой анод, катод, кольцевые магниты, высоковольтный выпрямитель, систему напуска плазмообразующего газа, отличающийся тем, что в магнетроне соосно оси его симметрии выполнено сквозное отверстие, соосно в отверстии установлен стержень с возможностью осевого вращения со скоростью 6,28 рад/с и наклонно удерживает центральный анод под углом 45-50(относительно направления падения распыляющего ионного пучка на центральный анод, причем ось вращения центрального анода совпадает с осью симметрии ионного пучка, стержень и центральный анод электрически соединенны с кольцевым анодом.

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ РЕГУЛЯТОР СКОРОСТИ | 0 |

|

SU183138A1 |

| УЗЕЛ КАТОДА МАГНЕТРОННОГО РАСПЫЛИТЕЛЯ | 2014 |

|

RU2555264C1 |

| СПОСОБ СИНТЕЗА КОМПОЗИТНЫХ ПОКРЫТИЙ TiN-Cu И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2649355C1 |

| 0 |

|

SU182457A1 | |

| US 2007173059 A1, 26.07.2007 | |||

| US 2015275375 A1, 01.10.2015 | |||

| WO 2003058672 A1, 17.07.2003. | |||

Авторы

Даты

2023-03-28—Публикация

2022-07-12—Подача