Изобретение относится к сверхпроводниковой микроэлектронике и может быть использовано для изготовления сверхпроводниковых структур, в частности, при формировании технологического рельефа гибридных, интегральных и криомикросхем.

Известен способ формирования конфигурации тонких пленок ВТСП, заключающийся в нанесении на монокристаллическую подложку фоторезистивной маски, осаждении пленки ВТСП, травлении фоторезиста с одновременным удалением ненужных участков пленки ВТСП и отжиге в атмосфере кислорода [1]

Недостатком этого способа является контактирование пленки ВТСП с органическим фоторезистом, а также с органическим растворителем, в котором происходит удаление фоторезиста, что неизбежно приводит к деградации сверхпроводящих свойств пленок за счет адсорбции серы, воды, углерода и других компонентов, содержащихся в органических веществах.

Известен способ создания конфигурации тонких пленок ВТСП, включающий осаждение на монокристаллическую подложку слоя тугоплавкого металла из ряда Та, Nb, V толщиной 0,2-0,4 мкм, формирование фоторезистивной маски, травление открытых участков тугоплавкого металла и материала подложки на глубину, равную толщине пленки ВТСП, удаление фоторезиста, осаждение тонкой пленки ВТСП, высокотемпературный отжиг в атмосфере кислорода, в процессе которого окисляют слой тугоплавкого металла, а затем удаляют его струей осушенного воздуха.

Недостатком такого способа является узкий диапазон используемых подложек, не взаимодействующих с матеpиалом ВТСП-пленки при высоких температурах (600оС и более). Это, как правило, монокристаллические подложки из SrTiO3, MgO и YSZ. Существуют проблемы в изготовлении подложек из этих материалов больших ( ≥75 мм) размеров. Материалы, из которых они изготовлены, являются дорогостоящими и редкими. Все это обуславливает их нетехнологичность (сложность совмещения с современными технологическими процессами).

Наиболее близким по технической сущности к предлагаемому способу является способ создания конфигурации тонких пленок ВТСП, включающий осаждение на подложку слоя тугоплавкого металла, слоя алюминия, формирование фоторезистивной маски, травление открытых участков алюминия, тугоплавкого металла и материала подложки, удаление фоторезиста, осаждение тонкого слоя буферного покрытия, удаление слоя алюминия, осаждение тонкой пленки высокотемпературного сверхпроводника, высокотемпературный отжиг в атмосфере кислорода, в процессе которого окисляют слой тугоплавкого металла, а затем удаляют его струей осушенного воздуха [2]

Однако при формировании структур с высокой плотностью элементов и малыми размерами между ними возникают проблемы, связанные с удалением окислов тугоплавкого металла. Это вызвано тем, что при окислении, благодаря коэффициенту объемного роста больше единицы, происходит увеличение объема тугоплавкого материала, превращающегося в окисел, и при малых размерах областей, которые он занимает, возможны случаи, когда его распирает в такой степени, что невозможно полное удаление за счет релаксации внутренних механических напряжений. В результате этого недостатка накладываются ограничения на минимальные размеры областей, что приводит к снижению разрешающей способности известного способа.

Целью изобретения является повышение разрешающей способности способа создания конфигурации тонких пленок высокотемпературных сверхпроводников.

Для этого на подложку наносят слой тугоплавкого металла, слой алюминия, формируют фоторезистивную маску, травят открытые участки алюминия, тугоплавкого металла и материала подложки, удаляют фоторезист, осаждают тонкий слой буферного покрытия, удаляют слой алюминия, осаждают тонкую пленку высокотемпературного сверхпроводника, проводят высокотемпературный отжиг в атмосфере кислорода, в процессе которого окисляют слой тугоплавкого металла, а затем удаляют его струей сжатого осушенного воздуха.

Новым в предложенном способе по сравнению с прототипом является то, что после осаждения слоя тугоплавкого металла проводят его термообработку в среде водорода в течение 0,5-1,0 ч при 300-400оС, а также то, что в качестве тугоплавкого металла используют цирконий.

Сущность данного изобретения заключается в том, что термообработка в среде водорода приводит к образованию гидридов тугоплавкого металла, изменению структуры пленки и нарушению целостности слоя. Это способствует более полному удалению окисленного впоследствии слоя тугоплавкого металла и дает возможность фоpмировать структуры с меньшими размерами топологических элементов, т.е. повысить разрешающую способность.

Выбранный диапазон температур и временной интервал отжига позволяет добиться поставленной цели без нарушения технологичности всего процесса. Более низкие температуры и меньшее время отжига не обеспечивают необходимой воспроизводимости процесса. Более высокие температуры отжига нежелательны при изготовлении интегральных схем с высокой степенью интеграции.

Таким образом, предложенный способ создания конфигурации тонких пленок высокотемпературных сверхпроводников позволяет устранить недостатки, присущие прототипу, и повысить разрешающую способность.

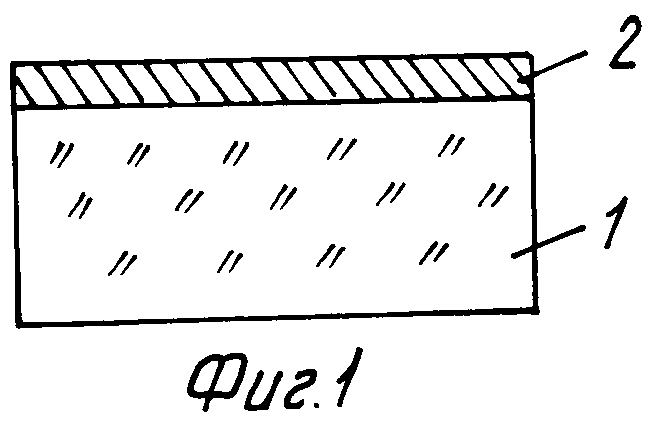

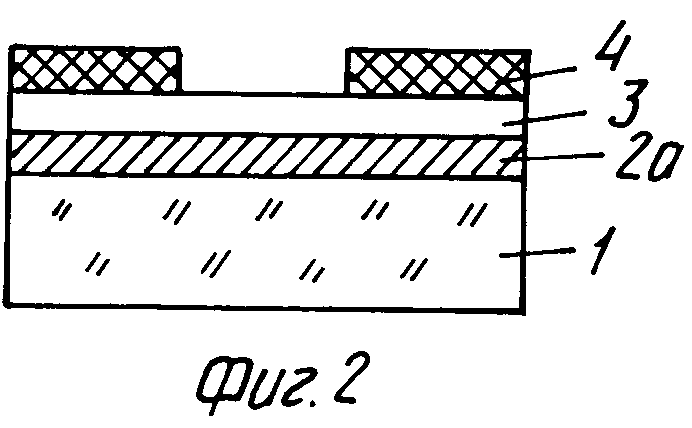

На фиг.1-6 представлена последовательность создания конфигурации тонких пленок ВТСП.

На очищенную подложку 1 (фиг.1) осаждают слой 2 тугоплавкого металла (фиг. 1), проводят термообработку слоя тугоплавкого металла в среде водорода слой 2а (фиг.2), осаждают слой 3 алюминия (фиг.2), формируют фоторезистивную маску 4 (фиг.2), травят последовательно открытые участки 3 алюминия (фиг.3), слой 2а тугоплавкого металла (фиг.3) и подложки 1 (фиг.3), удаляют фоторезист, осаждают тонкий слой 5 буферного покрытия (фиг.4), удаляют слой 3 алюминия (фиг. 5), осаждают пленку ВТСП до заполнения канавки 6 в подложке (фиг.6), проводят высокотемпературный отжиг в атмосфере кислорода, в процессе которого окисляется тугоплавкий металл, и обдувают струей осушенного воздуха.

В результате проведения перечисленных операций формируется рельеф ВТСП 6 (фиг. 6) в виде планаризованных локальных участков, защищенных от взаимодействия с подложкой тонким слоем 5 буферного покрытия (фиг.6), причем предварительное нарушение целостности слоя тугоплавкого металла за счет отжига в водородной среде позволяет использовать технологию с меньшими размерами элементов, т.е. повысить разрешающую способность.

П р и м е р 1. На предварительно очищенную кремниевую подложку КЭФ-4,5 на установке ионно-плазменного распыления УРМ. 3.279.050 осаждали пленку циркония толщиной 0,15 мкм, проводили термообработку в среде водорода в течение 60 мин при 300оС, затем осаждали слой алюминия толщиной 0,5 мкм. На пленке алюминия формировали фоторезистивную маску. С помощью стандартных приемов вскрывали окна в слое алюминия (травление в растворе Н3РО4)4, в слое циркония (плазмохимическое травление) и проводили травление подложки на глубину 0,4 мкм плазмохимическим методом, после чего удаляли фоторезист. Затем методом центрифугирования с последующим отжигом наносили пленку буферного покрытия ZrO2 толщиной 0,1 мкм. После этого проводили удаление слоя алюминия вместе с лежащим на нем слоем ZrO2 в растворе ортофосфорной кислоты, при этом дно и стенки канавки оказывались защищенными буферным слоем ZrO2. Затем методом импульсного лазерного испарения осаждали пленку ВТСП (Y1Ba2Cu3O7-*) толщиной 0,3 мкм на подложку, нагретую до 400оС. Полученную структуру подвергали отжигу в термодиффузионной печи типа СДО 125/4 при 850оС в среде кислорода в течение 2 ч. Сжатым осушенным воздухом проводили обдув структуры. При этом разрушенные в результате окисления участки циркония удалялись вместе с лежащими на них участками Y1Ba2Cu3O7-*. Контроль внешнего вида проведенный под микроскопом ММУ-3 при увеличении 250х показал, что произошло полное отделение оксида циркония с пленкой ВТСП на тестовых структурах с размерами элементов менее 8 мкм, в то время как для тестовых образцов, изготовленных по известному способу, при таких размерах наблюдались остатки окисленного тугоплавкого металла.

П р и м е р 2. На предварительно очищенную поликоровую подложку на установке магнетронного распыления осаждали пленку циркония толщиной 0,15 мкм, проводили термообработку в среде водорода в течение 45 мин при 350оС, затем осаждали слой алюминия толщиной 0,6 мкм. На пленке алюминия формировали фоторезистивную маску. С помощью стандартных приемов вскрывали окна в слое алюминия (травление в растворе Н3РО4), в слое циркония (плазмохимическое травление) и проводили травление подложки на глубину 0,5 мкм, после чего удаляли фоторезист. Затем на установке ионно-плазменного распыления осаждали пленку буферного покрытия толщиной 0,2 мкм, после чего проводили удаление слоя алюминия вместе с лежащим на нем слоем MgО в щелочном травителе на основе КОН. Затем методом импульсного лазерного испарения осаждали пленку ВТСП (Y1Ba2Cu3O7) толщиной 0,3 мкм на подложку, нагретую до 450оС. Полученную структуру отжигали в диффузионной печи типа СДО 125/4 при 870оС в среде кислорода в течение 1,5 ч. По окончании отжига струей сжатого осушенного воздуха удаляли образовавшийся разрушенный оксид циркония с участками ВТСП. Контроль внешнего вида, проведенный под микроскопом ММУ-3 при увеличении 250х, показал, что полное отделение пленки оксида циркония в предлагаемом способе происходит при размерах элементов менее 8 мкм, в то время как в структурах, изготовленных по известному способу, оставались участки оксида, которые отделить не удавалось.

П р и м е р 3. На предварительно очищенную подложку, окисленную кремниевую на установке электронно-лучевого распыления УВЛН-10, осаждали пленку циркония толщиной 0,1 мкм, проводили термообработку в среде водорода в течение 30 мин при 400оС, затем осаждали слой алюминия толщиной 0,8 мкм. На пленке алюминия формировали фоторезистивную маску. С помощью стандартных приемов вскрывали окна в слое алюминия, в слое циркония и проводили плазмохимическое травление SiO2 и Si на глубину 0,6 мкм, после чего удаляли фоторезист. Затем осаждали пленку ZrO2 толщиной 0,2 мкм, после этого проводили удаление слоя алюминия вместе с лежащим на нем слоем ZrO2 в растворе фосфорной кислоты. Затем методом импульсного лазерного испарения осаждали пленку ВТСП (Y1Ba2Cu3O7) толщиной 0,3 мкм на подложку, нагретую до 470оС. Полученную структуру отжигали в диффузионной печи СДО 125/4 при 830оС в среде кислорода в течение 1,5 ч. По окончании отжига струей осушенного воздуха удаляли образовавшийся оксид циркония с участками ВТСП. Контроль внешнего вида структуры, проведенный под микроскопом ММУ-3 при увеличении 250х, показал, что в структурах, изготовленных по предлагаемому способу, полное отделение оксида циркония с пленкой ВТСП происходило при меньших размерах структур, чем в структурах, изготовленных по известному способу, что свидетельствует о повышении разрешающей способности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ КОНФИГУРАЦИИ ТОНКИХ ПЛЕНОК ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВ | 1990 |

|

RU2070351C1 |

| СПОСОБ ФОТОЛИТОГРАФИИ | 1991 |

|

RU2036536C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЛЕНОЧНЫХ МИКРОМОСТИКОВ ИЗ ВЫСОКОТЕМПЕРАТУРНЫХ СВЕРХПРОВОДНИКОВ | 1992 |

|

RU2080693C1 |

| Способ формирования микромостиков из высокотемпературных сверхпроводников | 1991 |

|

SU1819358A3 |

| Способ изготовления магниторезистивного элемента магнитной головки | 1980 |

|

SU959150A1 |

| СИСТЕМА УПРАВЛЯЮЩИХ И ОТОБРАЖАЮЩИХ ЭЛЕКТРОДОВ ДЛЯ ЖИДКОКРИСТАЛЛИЧЕСКОГО ЭКРАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2019863C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДНИКОВОГО ПРИБОРА | 2006 |

|

RU2308123C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА СОСТАВА Bi-2223 | 2024 |

|

RU2827962C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНОГО ВАКУУМНОГО МИКРОПРИБОРА | 1988 |

|

SU1729243A1 |

| СПОСОБ ФОРМИРОВАНИЯ КМОП-СТРУКТУР С ПОЛИКРЕМНИЕВЫМ ЗАТВОРОМ | 1992 |

|

RU2038647C1 |

Использование: для изготовления сверхпроводниковых структур при формировании технологического рельефа гибридных, интегральных и криомикросхем. Цель: повышение разрешающей способности. Сущность изобретения: после осаждения слоя тугоплавкого металла проводят его термообработку в среде водорода, в качестве тугоплавкого металла используют цирконий. Способ позволяет использовать технологию с меньшими размерами элементов. 1 з.п. ф-лы, 6 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1785382, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-09-27—Публикация

1991-07-01—Подача