Изобретение относится к технике нанесения тонкопленочных покрытий в вакууме и может быть применено при изготовлении изделий оптики, микроэлектроники, оптоэлектроники, приборов отображения информации.

Цель изобретения - повышение равномерности покрытия.

Сопоставительный анализ показывает, что предлагаемое устройство отличается от прототипа тем, что система газоснабжения имеет три независимых канала подачи газа, подключенных к трем газораспределителям. Один из них является газораспределителем линейного типа и расположен симметрично и параллельно протяженной части зоны разряда. Длина его определяется длиной протяженной части разрядной зоны LH расстоянием мишень подложка D при помощи соотношения А L - k -D, где к 0,5-3. Два других канала подключены к газораспределителям, примыкающим к краевым областям разряда.

Применениетрехканальной системы газоснабжения создает условия для компенсации краевого эффекта при распылении мишени ленточным пучком путем возможного подрегулирования интенсивности краевых частей ионного пучка с помощью регулируемой подачи газа в соответствующие места разряда. При этом подбором ин- тенсивностей потоков газа, направляемых в центральную и краевые части разряда, легко добиться такого положения, когда на подложке при ее линейном перемещении в поперечном направлении будет формиросо

.

hO Ю

ь.

00

ваться равномерная по толщине пленка на всем протяжении вдоль длины зоны распыления. При изменении расстояния мишень - подложка легко добиться возобновления равномерности покрытия..

Введение в устройство трехканальной системы газоснабжения позволяет добиться конечной цели только при выполнении следующего необходимого требования. Канал, который снабжает газовым потоком центральную часть протяженной зоны разряда, должен бытьтюдключен к рэспредели- т елю газа, который обеспечивает равномерную подачу газового потока толь- кр на участке, занимающем длину А: .- : A L-k -D, (1) где: -длина протяженной части зоны разряда, D - расстояние мишень - подложка, k

0,5-3,.. / :.. . . ;:

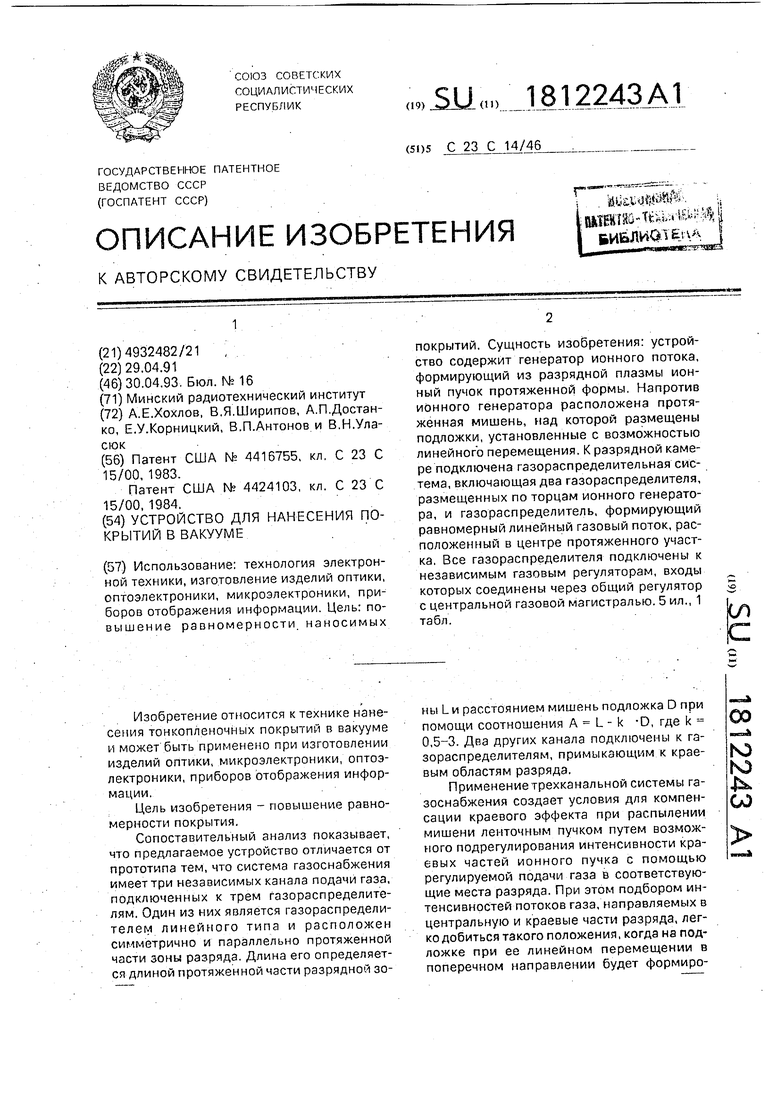

Необходимость такого условия рбьясня- ется тем, что при увеличении интенсивности газового потока на краях разряда при равномерном газоснабжении всей протяженной области разряда в процессе распыления протяженной мишени за счет суперпозиции потоков от центрального и краевых участков на подложке образуются зоны повышенной толщины, располагаемые между краями и центром, С целыоустранения этого явления газовой поток следует подавать только в краевые участки и в центр протяженной части зоны разряда, руководствуясь выражением (1). Подтверждением сказанного являются результаты расчётов, которые проведены на основании известных законов, распыления и конденсации материала на подложку. При этом предполагалось, что распыление материала подчиняется косинусному закону распределения распыленных частиц, а закон распре- делений ионного тока на мишени аппроксимирован прямоугольным профи- лём, ; . ; ..-.

Физический смысл выражения (1) состоит в том, что ленточный ионный пучок при рйспыленйй протяженной мишени должен иметь в прикрэевых участках зоны с пренебрежительно малой плотностью тока. Размер этой зоны определяется половинным значением вычитаемого, Исходя из теоретиче- скйх расчетов и практических исследований определено, что оптимальный размер зоны, в которую ограничен доступ рабочего газа (поступление газа в нее происходит только за счет диффузии атомов в объеме рабочей камеры), зависит от соотношения расстояния мишень-подложка и протяженности зоны распыления, места расположения газораспределителя, конструкции разрядной и ионно-оптической систем. Поэтому

для каждой конкретной конструкции устройства следует подбирать свое оптимальное значение коэффициента в выражении (1) из указанного диапазона. Установленный диапазон изменения коэффициента k ограничен, с одной стороны, возникновением неоднородности за счет прикраевого роста толщины, подобно описанному выше (при ,5), а, с другой стороны, возникновением в функции распределения толщины пленки провалов при чрезмерно больших размерах зоны с малой плотностью тока ().

На фиг. 1 представлены результаты расчетов, характеризующие распределение толщины пленки на подложке при распылении протяженной мишени ионным пучком различной формы, определяемой типом газовой системы: а - равномерный задув газа, а следовательно, и постоянная плотность ионного тока j на всем протяженном участке; б -увеличенная интенсивность газового потока на краях протяженного участка; в- использование трехканальной газовой системы. Расчеты проводились для случая значений длины протяженной зоны распыления 200 мм и расстояния мишень- подложка 50 мм..

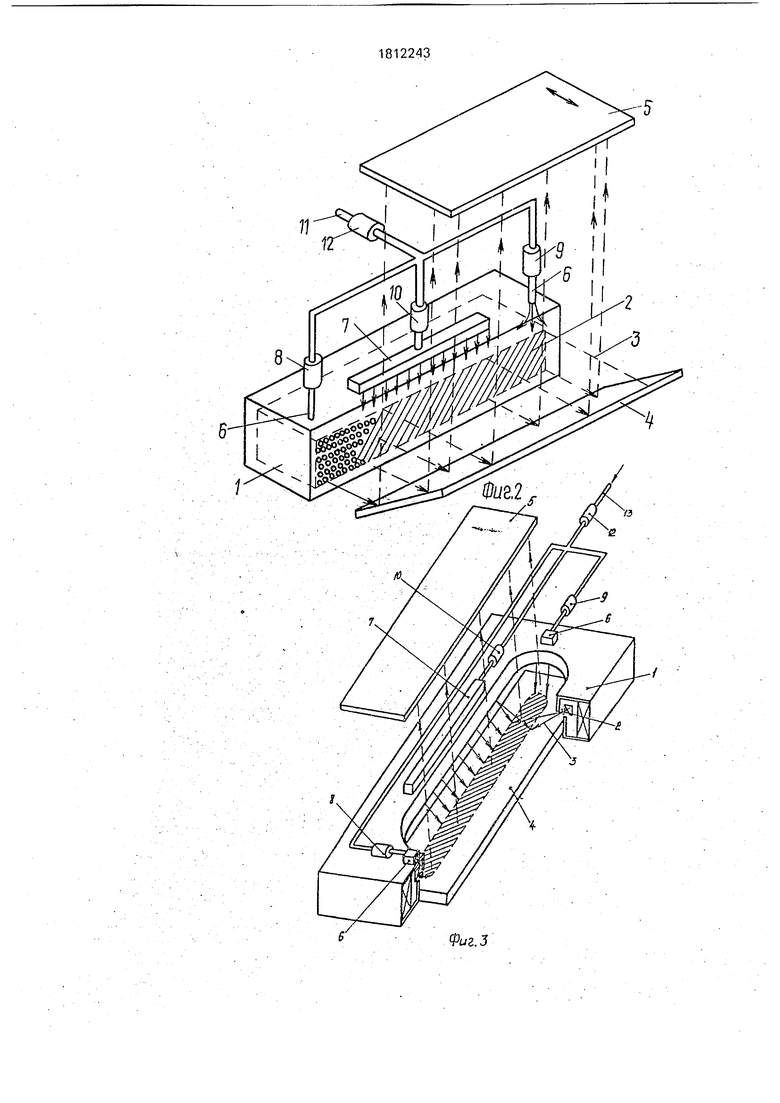

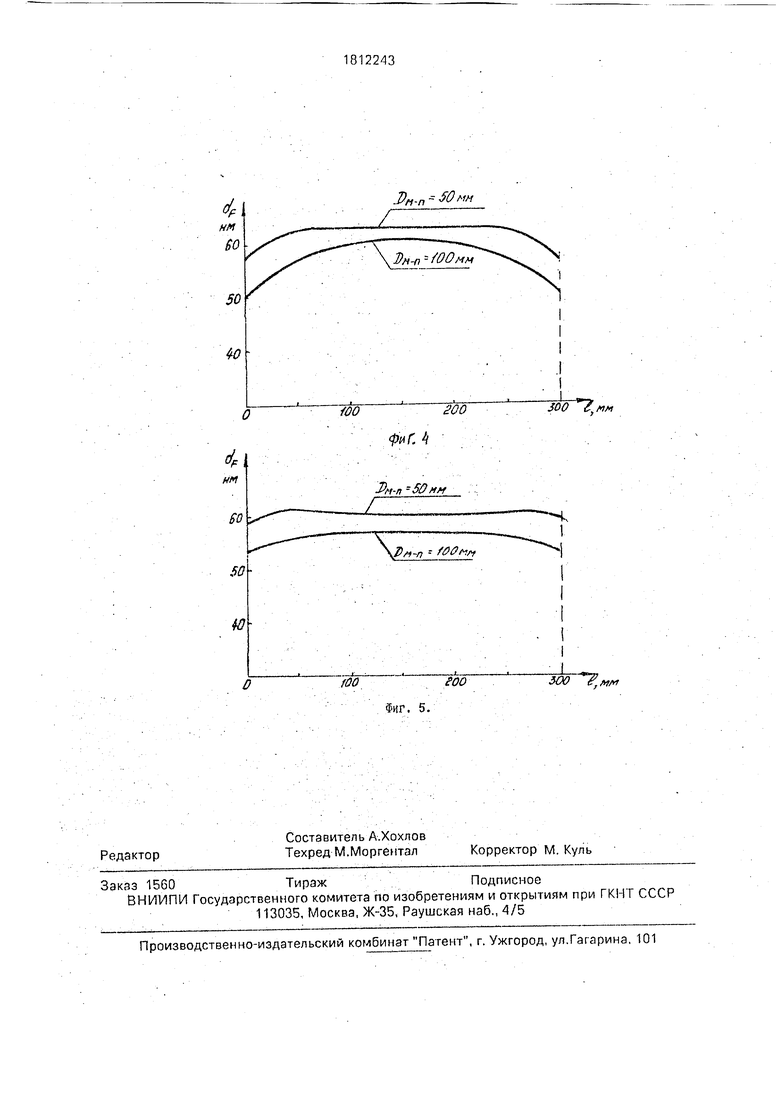

На фиг. 2 представлена схема устройства для нанесения покрытий, построенного на базе ионных источников с объемной разрядной камерой; на фиг.З -схема устройства на основе холлоеского ускорителя с замкнутым дрейфом электронов.

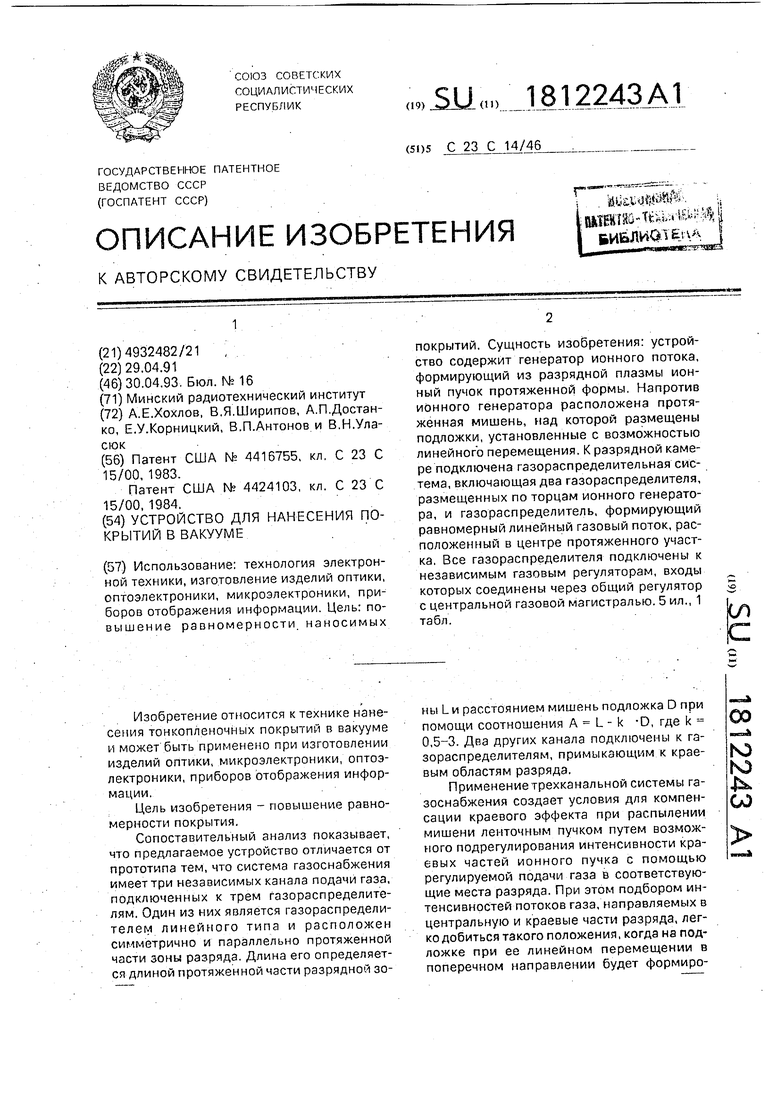

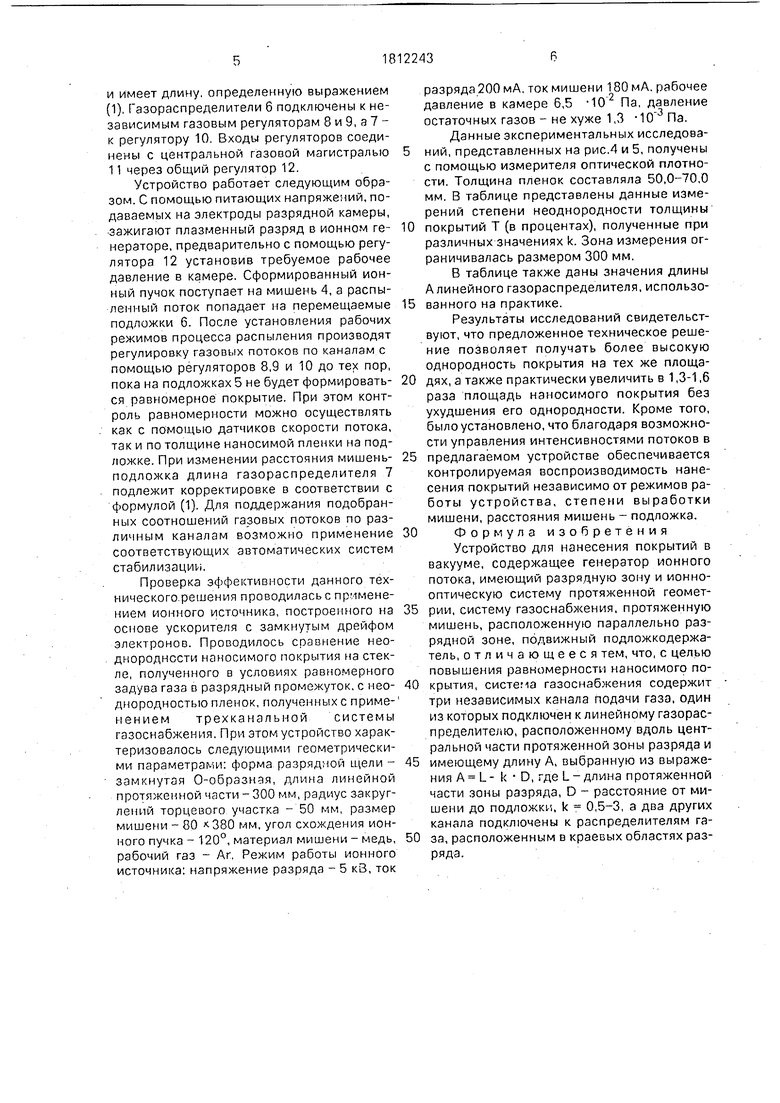

На фиг.4 представлены экспериментальные зависимости, характеризующие распределение толщины пленки на подложке, полученные при равномерном задуве га за в разрядную область для различных расстояний мишень-подложка. На фиг.5 по- казаны аналогичные зависимости, полученные для случая трехканальной системы газоснабжения,Устройство содержит генератор ионного потока 1, который формирует из разряд- но.й плазмы 2 ионный пучок 3 протяженной геометрии, который может быть либо параллельно-направленным (фИГ.2), ЛИбО СХОДЯЩИМСЯ (фиг.З).

Напротив ионного генератора расположена протяженная мишень 4, над которой размещаются подложки 5, установленные с возможностью поперечного линейного перемещения. В ионном генераторе к разрядной камере подключены газораспределители 6 и 7, которые снабжают плазму рабочим газом. Газораспределители 6 размещены по торцам ионного генератора, а газораспределитель 7. формирующий равномерный линейный газовый поток, расположен вблизи центра протяженного участка

и имеет длину, определенную выражением (1), Газораспределители 6 подключены к независимым газовым регуляторам 8 и 9, а 7 - к регулятору 10. Входы регуляторов соединены с центральной газовой магистралью 11 через общий регулятор 12.

Устройство работает следующим образом. С помощью питающих напряжений, подаваемых на электроды разрядной камеры, зажигают плазменный разряд в ионном генераторе, предварительно с помощью регулятора 12 установив требуемое рабочее давление в камере. Сформированный ионный пучок поступает на мишень 4, а распыленный поток попадает на перемещаемые подложки б. После установления рабочих режимов процесса распыления производят регулировку газовых потоков по каналам с помощью регуляторов 8,9 и 10 до тех пор, пока на подложках 5 не будет формироваться равномерное покрытие. При этом контроль равномерности можно осуществлять как с помощью датчиков скорости потока, так и по толщине наносимой пленки на подложке. При изменении расстояния мишень- подложка длина газораспределителя 7 подлежит корректировке в соответствии с формулой (1). Для поддержания подобранных соотношений газовых потоков по различным каналам возможно применение соответствующих автоматических систем стабилизации.

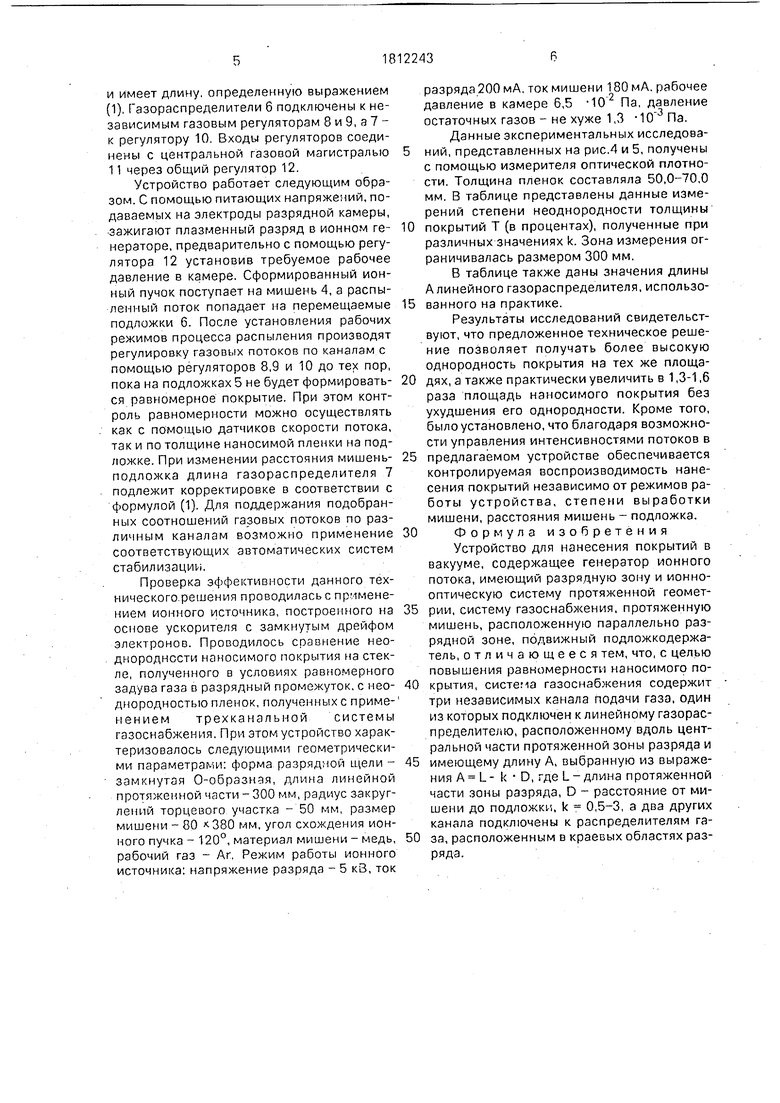

Проверка эффективности данного тех- нического.решения проводилась с применением ионного источника, построенного на основе ускорителя с замкнутым дрейфом электронов. Проводилось сравнение неоднородности наносимого покрытия на стекле, полученного в условиях равномерного задува газа в разрядный промежуток, с неоднородностью пленок, полученных с приме- нением трехканальной системы газоснабжения. При этом устройство характеризовалось следующими геометрическими параметрами: форма разрядной щели - замкнутая 0-образная, длина линейной протяженной части - 300 мм, радиус закруглений торцевого участка - 50 мм, размер мишени - 80 380 мм, угол схождения ионного пучка - 120°, материал мишени - медь, рабочий газ - Аг. Режим работы ионного источника: напряжение разряда - 5 кВ, ток

разряда 200 мА. ток мишени 180 мА. рабочее давление в камере 6,5 10 Па, давление остаточных газов - не хуже 1,3 Па.

Данные экспериментальных исследова- ний, представленных на рис,4 и 5, получены с помощью измерителя оптической плотности. Толщина пленок составляла 50,0-70,0 мм. В таблице представлены данные измерений степени неоднородности толщины

покрытий Т (в процентах), полученные при различных значениях k. Зона измерения ограничивалась размером 300 мм.

В таблице также даны значения длины А линейного газораспределителя, использованного на практике.

Результаты исследований свидетельствуют, что предложенное техническое решение позволяет получать более высокую однородность покрытия на тех же площадях, а также практически увеличить в 1,3-1,6 раза площадь наносимого покрытия без ухудшения его однородности. Кроме того, было установлено, что благодаря возможности управления интенсивностями потоков в

предлагаемом устройстве обеспечивается контролируемая воспроизводимость нанесения покрытий независимо от режимов работы устройства, степени выработки мишени, расстояния мишень - подложка.

Формула изобретения

Устройство для нанесения покрытий в вакууме, содержащее генератор ионного потока, имеющий разрядную зону и ионно- оптическую систему протяженной геометрии. систему газоснабжения, протяженную мишень, расположенную параллельно разрядной зоне, подвижный подложкодержа- тель, отличающееся тем, что, с целью повышения равномерности наносимого покрытия, система газоснабжения содержит три независимых канала подачи газа, один из которых подключен к линейному газораспределителю, расположенному вдоль центральной части протяженной зоны разряда и

имеющему длину А, выбранную из выражения А L- k D, где L-длина протяженной части зоны разряда, D - расстояние от мишени до подложки, k r 0,5-3, а два других канала подключены к распределителям газа, расположенным в краевых областях разряда.

TOO 200 . &ГЛ

Эм-п -50 мн

-------

.п -- f00Hfi

300 2мм

,

.п -- f00Hfi

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ, СПОСОБ ГЕНЕРАЦИИ ПЛАЗМЫ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2001 |

|

RU2196394C1 |

| ВАКУУМНАЯ ИОННО-ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ МЕТАЛЛИЧЕСКИХ ВНУТРИСОСУДИСТЫХ СТЕНТОВ, ПРЕИМУЩЕСТВЕННО ИЗ ОКСИНИТРИДА ТИТАНА | 2019 |

|

RU2705839C1 |

| СПОСОБ МАГНЕТРОННОГО НАНЕСЕНИЯ ТОНКОПЛЕНОЧНЫХ ПОКРЫТИЙ ИЗ РАЗЛИЧНЫХ МАТЕРИАЛОВ И ИХ СОЕДИНЕНИЙ | 1993 |

|

RU2064525C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПОДЛОЖКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023745C1 |

| ПЛАЗМЕННО-ИММЕРСИОННАЯ ИОННАЯ ОБРАБОТКА И ОСАЖДЕНИЕ ПОКРЫТИЙ ИЗ ПАРОВОЙ ФАЗЫ ПРИ СОДЕЙСТВИИ ДУГОВОГО РАЗРЯДА НИЗКОГО ДАВЛЕНИЯ | 2014 |

|

RU2695685C2 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ МНОГОСЛОЙНЫХ ТОКОПРОВОДЯЩИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ ДИЭЛЕКТРИЧЕСКИХ МАТЕРИАЛОВ И ИСТОЧНИК ИОНОВ ДЛЯ НЕГО | 2004 |

|

RU2261289C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2371379C1 |

| СПОСОБЫ, ИСПОЛЬЗУЮЩИЕ УДАЛЕННУЮ ПЛАЗМУ ДУГОВОГО РАЗРЯДА | 2013 |

|

RU2640505C2 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ НА ДИЭЛЕКТРИЧЕСКУЮ ПОДЛОЖКУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2285742C2 |

| УСТРОЙСТВО ИОННОГО РАСПЫЛЕНИЯ (ВАРИАНТЫ) | 2014 |

|

RU2595266C2 |

Использование: технология электронной техники, изготовление изделий оптики, оптоэлектроники, микроэлектроники, приборов отображения информации. Цель: повышение равномерности, наносимых покрытий. Сущность изобретения: устройство содержит генератор ионного потока, формирующий из разрядной плазмы ионный пучок протяженной формы. Напротив ионного генератора расположена протяженная мишень, над которой размещены подложки, установленные с возможностью линейного перемещения. К разрядной камере подключена газораспределительная система, включающая два газораспределителя, размещенных по торцам ионного генератора, и газораспределитель, формирующий равномерный линейный газовый поток, расположенный в центре протяженного участка. Все газораспределителя подключены к независимым газовым регуляторам, входы которых соединены через общий регулятор с центральной газовой магистралью. 5 ил., 1 табл. ел с

юоtoo

ФИГ. 5.

МО ,„„

| Патент США № 4416755, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Патент США N° 4424103, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-30—Публикация

1991-04-29—Подача