Изобретение относится к области цветной металлургии, в частности к получению полупроводникового кремния, который может быть использован для изготовления солнечных элементов.

Наиболее близким по технической сущности и достигаемому результату является техническое решение, согласно которому металлургический кремний измельчают и подвергают обработке раствором минеральной кислоты. Однако этот способ не позволяет достичь высокой степени очистки.

Задачей изобретения является повышение степени очистки кремния.

Поставленная задача решается тем, что в способе получения высокочистого кремния, включающем получение технического кремния, измельчение его, обработку щелочью и минеральной кислотой, после обработки щелочью и кислотой металлургический кремний переводят в карбид кремния путем высокотемпературного взаимодействия его с углеродом, который обрабатывают соляной и плавиковой кислотами при их температуре кипения, затем приводят во взаимодействие со стехиометрическим количеством высокочистого кремнезема при температуре 1900 - 2000оС до получения элементарного кремния.

При этом обработку карбида кремния ведут кислотами с концентрацией 15 - 20%.

Техническая сущность поясняется следующим.

Для достижения высокой степени чистоты кремния технический кремний переводят в карбид кремния, кристаллическая структура которого состоит из монокристаллов.

При кристаллизации карбида кремния элементы примесей будут вытесняться из тела монокристалла и, оставаясь на поверхности, могут быть легко удалены дальнейшей кислотной обработкой.

Возможно, что часть примеси перейдет в образовавшийся монокристалл карбида кремния. В этом случае в монокристалле возникнет дефект кристаллической решетки, на месте которого в первую очередь происходит разлом при измельчении продукта, а частицы примеси при этом оказываются на поверхности и становятся легкодоступными для обработки.

Обработку карбида кремния проводят кислотами при температуре их кипения. При этом достигается лучшее перемешивание реагентов и ускорение отвода образующихся газообразных и мелкодисперсных соединений примесей за счет разрушения диффузионного слоя вокруг частиц карбида кремния. Кроме того, при температуре кипения повышается химическая активность кислоты, а некоторые примеси только при температуре кипения вступают во взаимодействие с ней.

Сопоставительный анализ предлагаемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что:

- после обработки щелочью и кислотой металлургический кремний переводят в карбид кремния путем высокотемпературного взаимодействия его с углеродом;

- полученный карбид кремния обрабатывают последовательно соляной и плавиковой кислотами при температуре их кипения с концентрацией 15 - 20%;

- обработанный кислотами карбид кремния приводят во взаимодействие со стехиометрическим количеством высокочистого кремнезема при температуре 1900 - 2100оС до получения элементарного кремния.

Таким образом, предлагаемое техническое решение соответствует критерию изобретения "новизна".

Анализ известных технических решений в данной и смежных областях показал, что известен способ получения карбида кремния путем высокотемпературного взаимодействия его с углеродом.

Известен также способ получения элементарного кремния при взаимодействии карбида кремния с кремнеземом.

Кроме того, известны способы получения высокочистого кремния путем перевода технического кремния в кремнийсодержащие соединения, преимущественно галосиланы, с последующим восстановлением их до металлического кремния.

Однако при реализации способа возникают технические трудности, связанные с обеспечением разделения продуктов реакции.

Предлагаемый способ также предусматривает перевод технического кремния в кремнийсодержащее соединение с последующим взаимодействием его с высокочистым кремнеземом.

Однако согласно предлагаемому способу, кремнийсодержащее соединение является твердым кристаллическим продуктом, при кристаллизации которого примеси остаются за пределами кристаллов и могут быть легко удалены обработкой кислотами. При взаимодействии очищенного карбида кремния с высокочистым кремнеземом получают кремний высокого качества.

Известен также способ двухстадийного получения кремния, предусматривающий получение на первой стадии карбида кремния взаимодействием кремнезема и углерода, на второй стадии - получение кремния взаимодействием карбида кремния и кремнезема.

Для получения высокочистого кремния способ является непригодным, поскольку при получении чистого монокристалла карбида кремния необходимо использовать глубокоочищенное углеродсодержащее сырье, которое по отношению к двуокиси кремния обладает низкой реакционной способностью, что ведет к низкому извлечению продукта.

Таким образом, отличительные признаки предлагаемого способа образуют новую совокупность и последовательность признаков способа получения высокочистого кремния, а именно такая совокупность и последовательность известных признаков является необходимой и достаточной для получения более чистого продукта (Si = =99,99%) по сравнению с прототипом. Поэтому заявляемая совокупность признаков соответствует критерию изобретения "существенные отличия".

Пример выполнения способа.

Измельченный в порошок до размера зерна < 80 мкм технический кремний массой 1 кг обрабатывают одним литром раствора 15% КОН в течение 0,5 ч. Затем кремний отфильтровывают и промывают 3 л горячей воды, после чего обрабатывают 1 л горячего раствора 15% HCl в течение 8 ч, снова фильтруют, промывают горячей водой и сушат.

Высушенный кремний смешивают с 430 г порошка графита марки МГ-ОСЧ (С = = 99,999% ) и помещают на 3 ч в печь сопротивления при 2100оС до получения карбида кремния.

После охлаждения карбид кремния измельчают до крупности < 20 мкм, обрабатывают 1,5 л раствора 20% HCl при температуре кипения в течение 5 ч, отфильтровывают и промывают водой. Аналогичным способом проводят обработку плавиковой кислотой. Для обработки используют кислоты марки ОСЧ. После этого 1,4 кг очищенного карбида кремния смешивают с 1,05 кг порошка кварца (SiO2 - 99,999%) и помещают в печь сопротивления на 1 ч при 2000оС до получения элементарного кремния. Полученный продукт содержит 99,990% кремния.

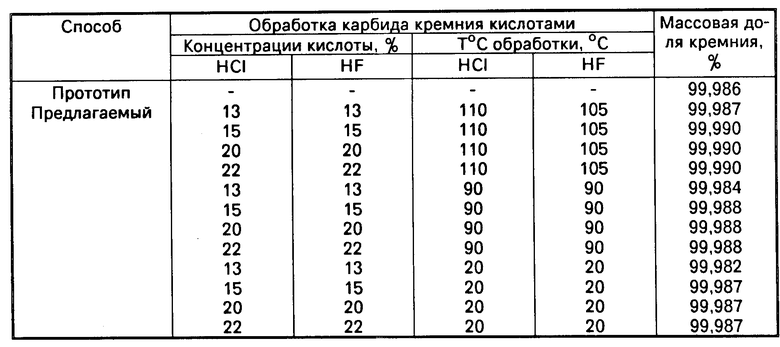

В таблице показано качество продукта, полученного по предлагаемому способу и прототипу, а также влияние обработки кислотами карбида кремния, полученного в качестве промежуточного продукта предлагаемым способом, на качество конечного продукта.

Как следует из таблицы, лучшие результаты очистки кремния достигаются при обработке карбида кремния кислотами при температуре кипения (105, 110оС) и концентрации 15% и выше.

Предлагаемый способ позволяет повысить чистоту кремния по сравнению с прототипом с 99,986 до 99,990%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ КРЕМНИЯ | 1991 |

|

RU2013370C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА И КРИОЛИТА | 1981 |

|

SU1005484A1 |

| СПОСОБ УДАЛЕНИЯ ФТОРА ИЗ ФТОРСОДЕРЖАЩИХ РАСТВОРОВ | 1992 |

|

RU2042626C1 |

| Способ получения криолита | 1982 |

|

SU1047836A1 |

| Способ получения фторалюминатов | 1979 |

|

SU882929A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА И КРИОЛИТА | 1983 |

|

SU1176616A1 |

| Способ получения криолита | 1983 |

|

SU1117283A1 |

| Способ получения криолита | 1990 |

|

SU1801101A3 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЯ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1991 |

|

RU2038298C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2028280C1 |

Изобретение относится к области цветной металлургии, в частности к способам получения полупроводникового кремния, который может быть использован для изготовления солнечных элементов. Сущность изобретения: металлургический кремний обрабатывают щелочью и минеральными кислотами, а затем переводят в карбит кремния путем высокотемпературного взаимодействия его с углеродом . Полученный карбид кремния последовательно обрабатывают соляной и плавиковой кислотами при их температуре кипения, после чего приводят во взаимодействие со стехиометрическим количеством высокочистого кремнезема до получения элементарного кремния при 1900-2100°С. 1 з.п. ф-лы, 1 табл.

| ПОДУШКА ПРОКАТНОГО ВАЛКА | 2009 |

|

RU2391157C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-20—Публикация

1991-07-08—Подача