Изобретение относится к области металлургии и может быть использовано для получения алюминиево-кремниевых сплавов и криолита на алюминиевых заводах.

Цель изобретения повышение качества сплава и криолита.

Поставленная цель достигается тем, что кремнефтористый натрий вводят в непрерывноотбираемую часть металла при соотношении 1:10-100 и полученную металлосолевую смесь возвращают в основную массу металла.

Количество непрерывноотбиpаемой части металла составляет 0,01-0,001 вес. ч. всей его массы. В этом случае кремнефтористый натрий увлекается потоком металла, в котором предварительно нагревается, а взаимодействие реагентов протекает главным образом в основной массе металла.

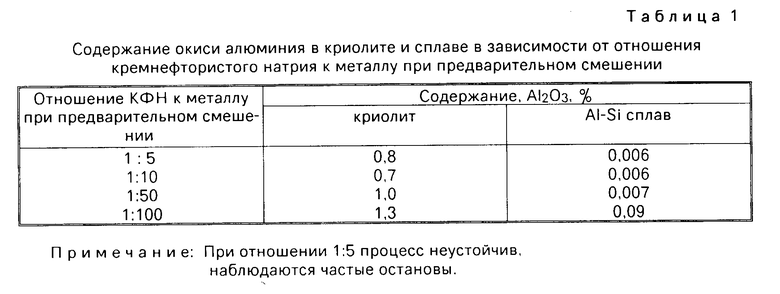

При этом скорость подачи металлосолевого расплава в основную массу металла поддерживают 0,5-2,0 м/с, чем обеспечивается подача кремнефтористого натрия в объем металла в ламинарном режиме. При отношении кремнефтористого натрия к металлу в металлосолевом расплаве менее 1:100 увеличивается циркуляция металла и содержание Al2O3 в получаемых продуктах. При отношении более 1:10 ухудшается транспортировка металлосолевого расплава вследствие увеличения его вязкости и приводит к остановке процесса.

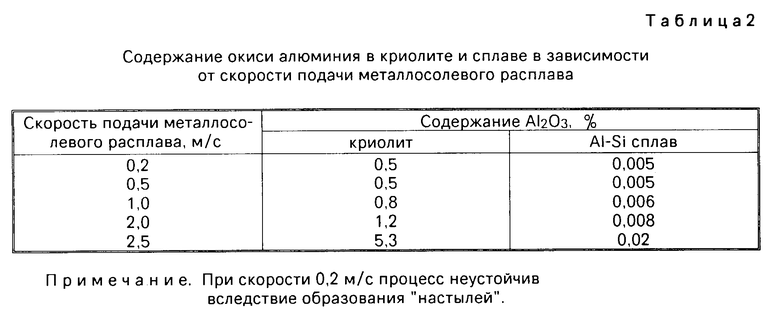

При скорости металлосолевого расплава более 2,0 м/с течение потока переходит в турбулентный режим, при котором повышается степень окисления металла и соответственно повышается содержание окиси алюминия в продуктах.

При скорости менее 0,5 м/с, недостаточной для осуществления процесса, кремнефтористый натрий не выносится в объем основного металла, образует "настыли", вызывая остановку процесса.

П р и м е р 1. Расплавленный при 800оС алюминий в количестве 25 т заливают в миксер, снабженный вынесенным МГД-насосом, способным забирать металл с одной стороны и подавать с другой.

С помощью МГД-насоса непрерывно отбирают металл в количестве 100 кг/с, в который непрерывно подают кремнефтористый натрий в количестве 5 кг/с, и полученный металлосолевой расплав МГД-насосом подают в объеме металла в миксере. Скорость подачи металлосолевого расплава 1,3 м/с.

Процесс проводят непрерывно в течение 1 ч с загрузкой в миксер 18 т кремнефтористого натрия.

В результате взаимодействия получено 17,3 т технического криолита и 24 г алюминиево-кремниевого сплава с содержанием кремния 10,8%

Технический криолит имел модуль 1,6 и содержал 0,8% окиси алюминия. Содержание окиси алюминия в сплаве 0,006%

П р и м е р 2. Подачу кремнефтористого натрия проводят аналогично примеру 1, изменяют только отношение кремнефтористого натрия к металлу в металлосолевом расплаве (согласно табл. 1) и скорость подачи металлосолевого расплава (согласно табл. 2).

Полученное при этом содержание окиси алюминия в криолите и сплаве дано в соответствующих таблицах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА И КРИОЛИТА | 1981 |

|

SU1005484A1 |

| Способ получения алюминиево-кремниевого сплава в электролизере для производства алюминия | 1991 |

|

SU1826998A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2008 |

|

RU2383662C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 1992 |

|

RU2037569C1 |

| Универсальный флюс для обработки алюминиевых сплавов | 1988 |

|

SU1576588A1 |

| Флюс для рафинирования первичного алюминия | 2022 |

|

RU2791654C1 |

| РАФИНИРУЮЩИЙ ФЛЮС ДЛЯ УДАЛЕНИЯ МАГНИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2007 |

|

RU2368674C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВО-КРЕМНИЕВОГО СПЛАВА В ЭЛЕКТРОЛИЗЕРЕ ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2015 |

|

RU2599475C1 |

| ВЫСОКОТЕМПЕРАТУРНЫЙ РАФИНИРУЮЩИЙ ФЛЮС ДЛЯ УДАЛЕНИЯ МАГНИЯ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2008 |

|

RU2368675C1 |

| Способ получения силуминов с использованием аморфного микрокремнезема | 2020 |

|

RU2754862C1 |

| Авторское свидетельство СССР N 1058297, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-10-10—Публикация

1983-08-09—Подача