(54) СПОСОБ ПОЛУЧЕНИЯ ФТОРАЛЮМИНАТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения криолита | 1982 |

|

SU1047836A1 |

| Способ получения фтористых соединений | 1981 |

|

SU992427A1 |

| Способ обработки регенерационного криолита | 2017 |

|

RU2667447C1 |

| Способ очистки плавиковой кислоты | 1980 |

|

SU919984A1 |

| Способ получения криолита из фторсодержащих сточных вод | 1990 |

|

SU1765119A1 |

| Способ получения криолита | 1987 |

|

SU1421695A1 |

| Способ получения фтористых соединений | 1979 |

|

SU927751A1 |

| Способ получения криолита | 1982 |

|

SU1054300A1 |

| Способ получения криолита | 1983 |

|

SU1117283A1 |

| Способ получения криолита | 1978 |

|

SU819061A1 |

Изобретение относится к области производства фторсолей для алюминиево промышленности. Известен способ получения фторалюминатов путем взаимодействия плавиковой кислоты с соединениями натрия и/или алюминия с последующей фильтрацией и сушкой продукта. Получение пла виковой кислоты включает сернокислотное разложение плавикового шпата, абсорбцию HF-газа с получением загряз ненной примесями , плавиковой кислоты, а ее очистку отН|ч5 Р содой, отделение путем сгущения пульпы кремнефтористого натрия от осветленной и очищенной плавиковой кислоты которую направляют на передел варки фтористого алюминия и криолита. Сгуще ную пульпу кремнефтористого натрия перерабатывают на фтористый натрий, который либо продают как готовый продукт, либо используют в производстве фторсолей. Очистку грязной плавиковой кислоты содой производят до содержания HnSiFg не более % воизбежание получения некачественных по содержанию SiOn фторсолей и не менее 0,6% для предотвращения образования так называемых пухлых мешалок, которые приводят к резкому ухудшению скоростей отстаивания и фильтрации фторалюминатных пульп. Последнее обусловлено повышенным содержанием иона натрия в плавиковой кислоте, появление которого связано с повышенным расходом углекислого натрия, необходимого для обеспечения глубокой очистки от фтористых соединений кремния. Повышенное содержание иона натрия приводит к избыточному количеству центров кристаллизации при гидрохимическом получении фторалюминатов, а отсюда к резкому снижению скоростей отстаивания и фильтрации фторалюминатных пульп D. Недостатком этого способа является низкая скорость отстаивания пульпы 0,1-0,2 м/ч. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения фторалюминатов натрия путем взаимодействия плавиковой кислоты с соединениями натрия и гидроокисью алюми, ния или алюминатом натрия при ЭО-ЮО . в течение 1-2 ч с последующей фильтра цией и сушкой .продукта при 650-720°С. Плавиковую кислоту с содержанием HF 37% и H jiSiF 7,8 предварительно подвергают очистке соединениями натрия NaCl, NaOH, j и .Соединения натрия берут в количестве 100-3005 от стехиометрически необходимогОо Наилучшие результаты по скорости фильтрации продукта получают при соотношении F : Si02, равном 252:1,505:1 и 390:1. Очистку от соеди чений кремния проводят при комнатной температуре в течение 2k ч, после чего пульпу фильтруют и центрифугируют. Фильтрат направляют на получение криолита и хиолита. Осадок представляет собой кремнефторид натрия, который используют для дальнейшей переработки на фторсоли или а качестве гото вого продукта. Очищенная кислота содержит 2б 30% HF и около 2,0% иона натрия. После взаимодействия очищенной плавиковой кислоты с соединениями натрия, гидроокисью алюминия или алюминатом натрия получают криолит или хиолит. Выход криолита составляет 82-95%. Криолит содержит, %, S ,07-0 ,1 ; , 0,02 и влаги менее 0,07-0,08. Скорость фильтрации составляет , скорость отстаивания Q,k м/чННедостатком известного способа являются низкие скорости отстаивания и фильтрации продукта Цель изобретения - повышение скорости отстаивания до 0,19 м/ч и скоr v... , .«..г... 1-, -,. -., . .. - рости фильтрации продукта до 0,9 г/см мин при получении криолита и до 1,1 г/см мин при получении фтористого алюминия. Поставленная цель достигается тем что согласно способу получения фторалюминатов, заключающемуся во взаимодействии плавиковой кислоты с соединениями натрия и/или алюминия с после дующим отстаиванием, фильтрацией и сушкой продукта, перед взаимодействием плавиковую кислоту обрабатывают раствором или пульпой фтористого алюминия до содержания в ней Иона натрия 0,1-0, и полученный осадок отделяют . Кроме того, обработку плавиковой кислоты раствором или пульпой фтористого алюминия ведут при 50-60 С в течение 15-20 мин. Способ осуществляется следующим образом. Плавиковую кислоту, полученную сернокислотным разложением плавикового шпата и загрязненную соединениями кремния, подвергают очистке от этих соединений до соотношения F : 5|0« 200-500:1 1,2-1,5 - кратным количеством углекислого, фтористого натрия или других его соединений против стехиометрически необходимого для образования кремнефторида натрия. Очистку проводят по принятой на отечественных криолитовых заводах аппаратурно-технологической схеме, лишь с изменением расхода соответствующих соединений натрия. После операции очистки от фтористых соединений кремния пульпу плавиковой кислоты направляют на отстаивание в аппаратах известного типа, например в циклонах или сгустителях Сгущенный продукт, представляющий собой в основной массе кремнефтористый натрий, направляют для переработки на фтористый натрий, который может быть использован в качестве товарного продукта, а также как полуфабрикат для получения криолита и/или очистки плавиковой кислоты по предлагаемому способу. Осветленную плавиковую кислоту направляют на очистку от избыточного содержания в ней иона натрия, возрастающего с 0,25 до 0,30% по обычной схеме очистки до 0,6-0,8% по предлагаемому способу. Очистку проводят раствором или пульпой фтористого алюминия или адекватным количеством гидрата окиси алюминия из расчета полу---- - .- .. . , чения малорастворимых фторалюминатов натрия (криолита или хиолита), предпочтительно хиолита. Очистку проводят в реакторах обычного типа при 50-60С-в течение 20 мин при скорости перемешивания до 100 об/мин до остаточного содержания иона натрия 0,1-0,3%. Очищенную кислоту направляют на сгущение. Сгущенный продукт, представляющий собой смесь хиолита, криолита и фтористого алюминия, смешивают с пульпой фторалюминатов натрия, полученной в основном производстве технического 58 с использованием осветленной криолита и очищенной кислоты. Последнюю исполь зуют также для получения фтористого алюминия по известной технологии. Пример 1. Берут 200 см очищенной кислоты следующего состава, %: HF 29Л5; 5.29 ,9. Обрабатывают кислоту при 50-60°С и скорости перемешивания 70-110 об/мин в течение 15-20 мин 100-125-150%-ными количествами соды против стехиометрически необходимого по реакции H, + СО. Полученную пульпу подвергают сгущению при 0-50°С. Сгущенную пульпу кремнефтористого натрия нейтрализуют содой с целью получения фтористого натрия. 150 см осветленной и очищенной от HnSiF/ плавиковой кислоты обра батывают пульпой фтористого алюминия при 55С, скорости перемешивания 70100 об/мин и продолжительности очистки 20 мин. Количество фтористого алюминия на единицу иона натрия подают равным 3,62 (из расчета образования хиолита при очистке) и 2,0 - для обра зования криолита.

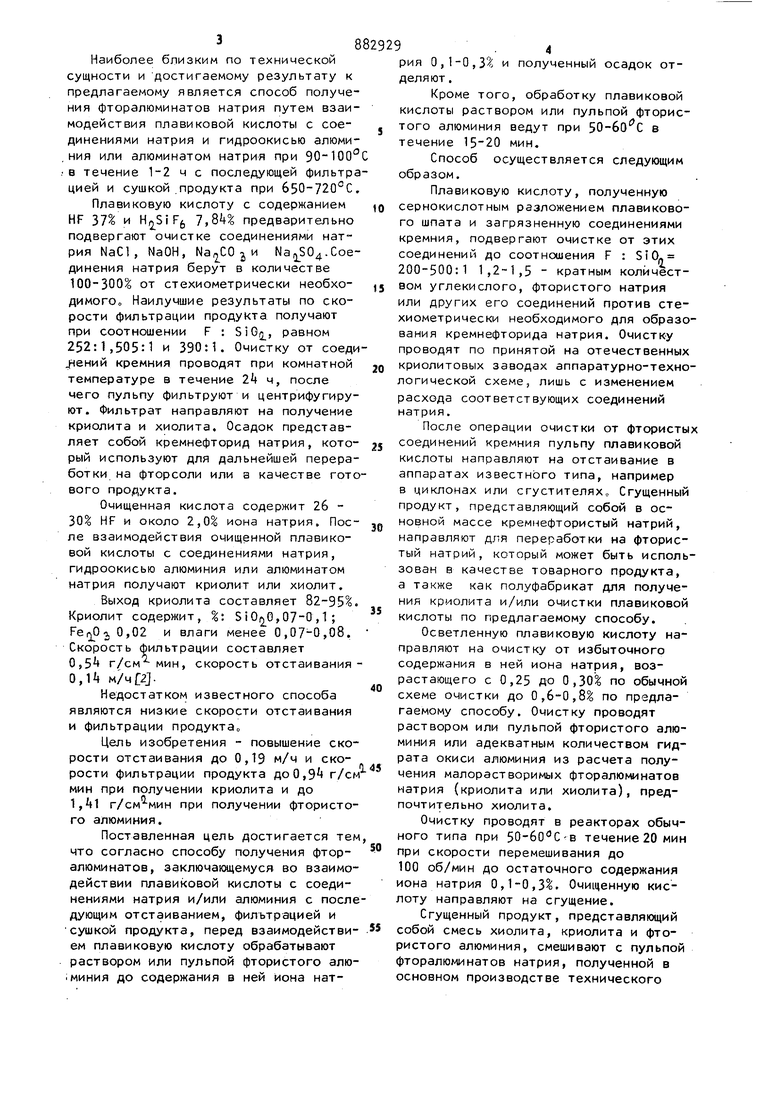

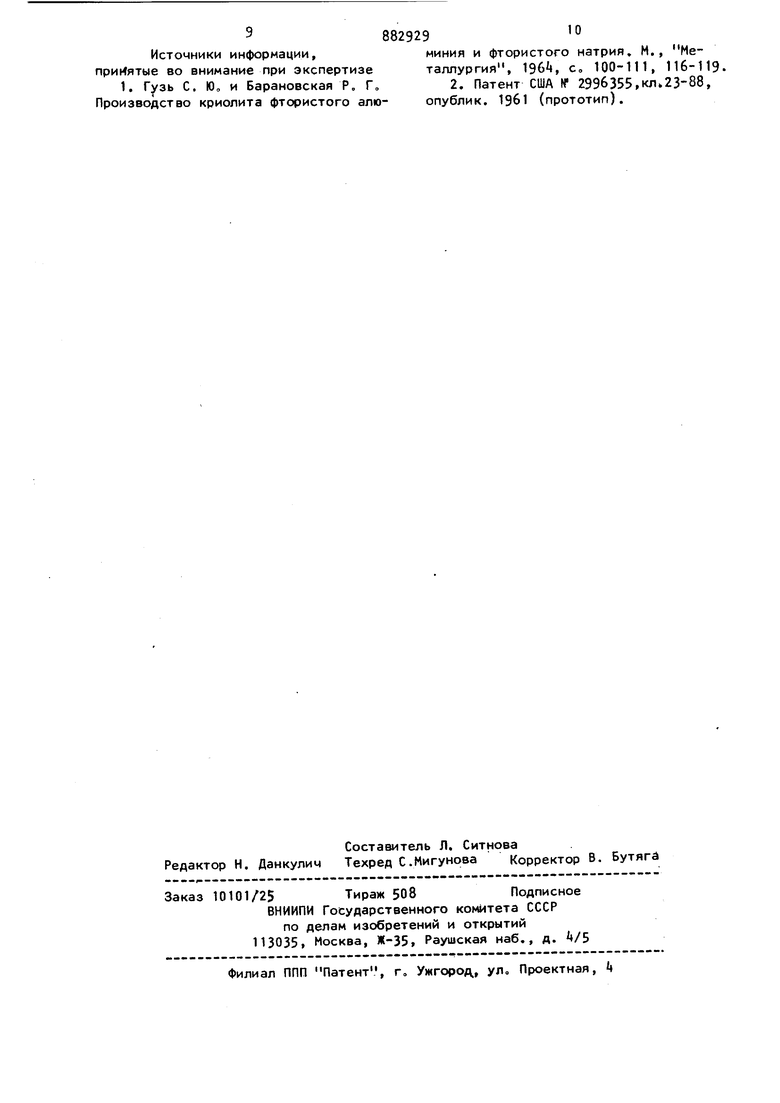

28,050,70 0,293,6227,210,65 0,0810,180,891,75 214,6516,,120,66

28,31 0,29 0,146 3,5927,530,30 0,091 0,180,932,08 28,5716,1552,90,37

28,70 0,17 0,77 3,6727,310,06 0,105 0,190,932,05 26,9615,,00,27

28,J 0,12 0,72 2,0327,100,09 0,26 0,190,,23 30,015,5253,6$0,2

28,15 0,105 0,75 -28,150,105 0,75 0,и0,,0 27,816,3252,650,25

Из табл. 1 видно, что снижение содержания иона натрия в плавиковой кислоте ниже 0,1 нецелесообразно, поскольку скорость отстаивания и скорость фильтрации осадка криолита остается практически на одном уровне,

а повышение содержания иона натрия в плавиковой кислоте больше 0,3 приводит к снижению скорости отстаивания и скорости фильтрации осадка криолита. Опыт 5 показывает, что без обработки плавиковой кислоты раствором 9 Пульпу после очистки плавиковой кислоты от иона натрия направляют на сгущение, скорость отстаивания пульпы составляет 2, м/ч. При этом получают сгущенную пульпу фторалюминатов натрия (хиолит, криолит), которую направляют на получение криолита. Очищенную и осветленную плавиковую кислоту используют для получения технического криолита. Берут 100 см очищенной до различной степени от H-SiF и иона Na плавиковой кислоты, нагревают до 90-95С и загружают в нее гидрат окиси алюминия. Затем в полученный раствор заливают содовый раствор с концентрацией 250 г/л в количестве, необходимом для получения остаточной киС лотности, равной 2-3 г/л. При этом в раствор заливают сгущенную пульпу после очистки от иона натрия и сгущения в количестве 10-15 смЗ. После кристаллизации в течение 15-20 мин пульпу отстаивают и фильт-. руют. Технический криолит анализируют на содержание F, Na, А1 и SiOij. Результаты опытов по получению криолита приведены в табл. 1. Таблица 1 .

или пульпой, фтористого алюминия получают низкие показатели по скорости отстаивания 10,И м/ч и скорости фильтрации (0,5 г/см мин)а

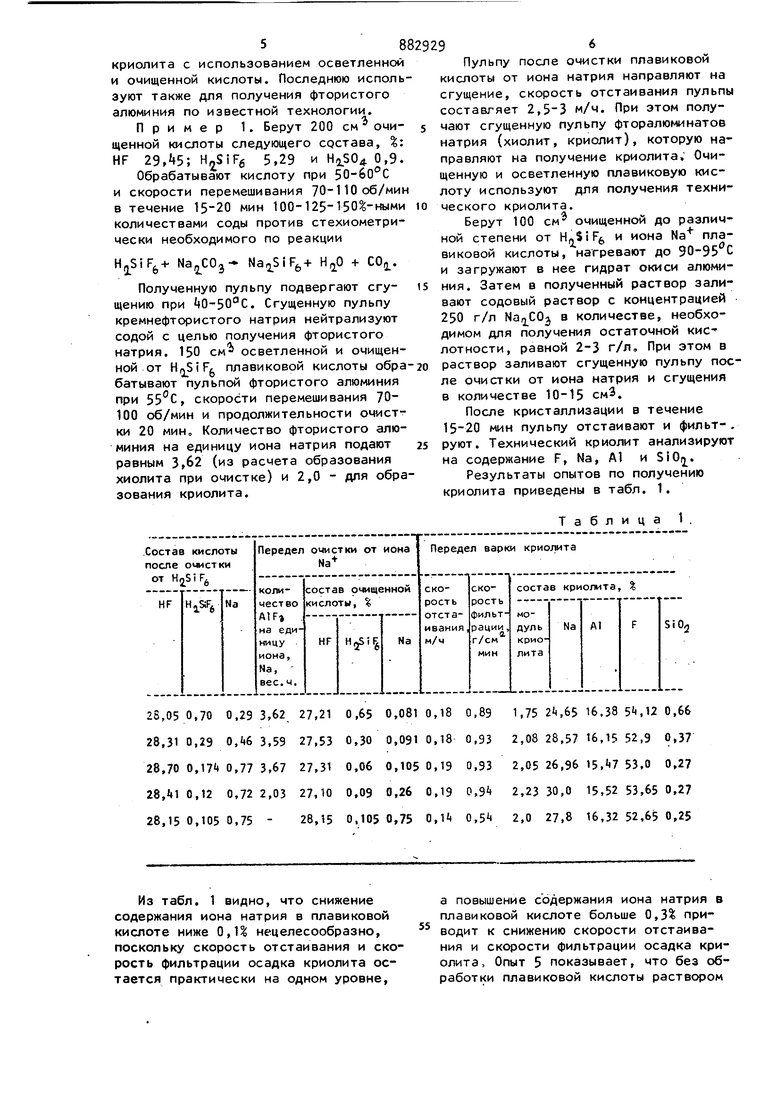

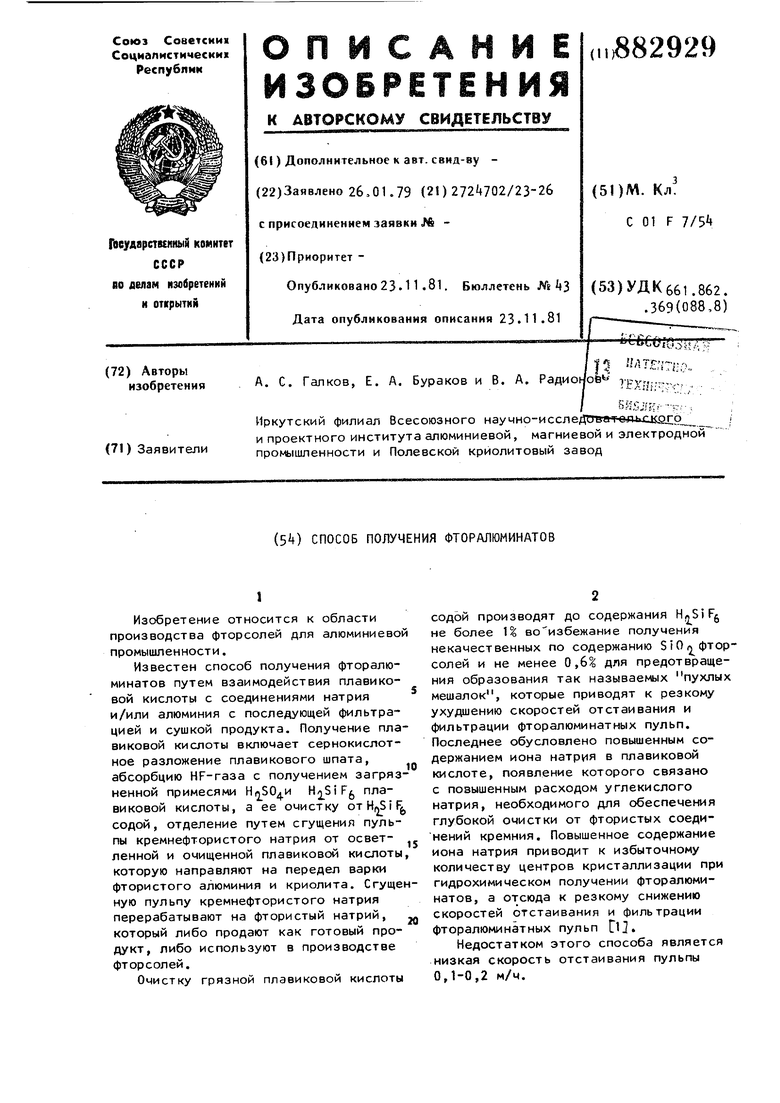

Пример 2. Берут по 200 см очищенной от , плавиковой кислоты с содержанием иона натрия 0,,7% и проводят ее обработку раствоИз табл. 2 следует, что без обработки плавиковой кислоты раствором или пульпой фтористого алюминия скорость фильтрации осадка фтористого алюминия низкая и составляет 0,7 г/см мин. Снижение содержания иона натрия в плавиковой кислоте ниже 0,1 нецелесообразно, поскольку скорость фильт рации осадка фтористого алюминия оста ется практически на одном уровне, а повышение содержания иона натрия в плавиковой кислоте больше 0,3% приводит к снижению скорости фильтрации осадка фтористого алюминия. Оптимальными параметрами процесса являются температура 50-60°С и время обработки 15-20 мин плавиковой кислот раствором или пульпой фтористого алюминия. При температуре ниже полнота взаимодействия AlFj с ионом натрия достигает 6Э% за 30 мин, в то вре мя как при полнота взаимодействия А1Рл,с ионом натрия 71 9 достига ется за 15 мин, т.е. продолжительност процесса повышается в 2 раза. При тем пературе выше 60°С резко возрастают потери фтора (до k,2%), в то время, как при 50-60- С они составляют 2,12.Эг.

ром или пульпой фтористого алюминия. Плавиковую кислоту с содержанием иона натрия 0,11 и 0,291 подают на варку фтористого алюминия. Варку фтористого алюминия проводят в свинцовом реакторе при ЭО-ЭБ С до остаточной кислотности 5-7 г/л.

Результаты опытов приведены в табл. 2.

Таблица 2 Таким образом, предлагаемый способ позволяет повысить скорость отстаивания осадка криолита с 0,14 м/ч до 0,19 м/ч и скорости фильтрации с 0,5 г/см мин до 0,9 г/см мин и достичь скорости фильтрац 1 осадка фтористого алюминия 1,41 , а также снизить содержание фтора в сбросных маточных растворах с 7,81 г/л до 1,92-2,56 г/л, т.во в 3-4 раза. Формула изобретения 1.Способ получения фторалюминатов путем взаимодействия плавиковой кислоты с соединениями натрия и/или алюминия при повышенной температуре с последующим отстаиванием, фильтрацией и сушкой продукта, отличаюЩ и и с я тем, что, с целью повышения скорости отстаивания и фильтрации, перед взаимодействием плавиковую кислоту обрабатывают раствором или пульпой фтористого алюминия до содержания в ней иона натрия 0,1-0,3 и полученный осадок отделяют. 2.Способ поп.1,отличающ и и с я тем, что обработку плавиковой кислоты раствором или пульпой фтористого алюминия ведут при 50-60 С в течение 15-20 мин.

9882929°

Источники информации,миния и фтористого натрия, М., Мепри1Чятые во внимание при экспертизеталлургия, 196, с, 100-111, 116-119.

Производство криолита фтористого алю-опублик. 19б1 (прототип).

Авторы

Даты

1981-11-23—Публикация

1979-01-26—Подача