Изобретение относится к химической технологии и может быть использовано в процессе галургической переработки (методом растворения-кристаллизации) калийсодержащих руд, в частности сильвинитовой, на хлористый калий.

Известен способ переработки глинисто-солевых суспензий при галургическом обогащении калийсодержащих руд [1], по которому часть суспензии обезвоживается путем центробежного разделения, полученный осадок совместно с оставшейся частью исходной суспензии подвергается двухступенчатой противоточной промывке с использованием репульпаторов и отстойников. Метод характеризуется низкой интенсивностью процессов промывки и сгущения, энерго- и металлоемкостью, кроме того, он связан с дополнительным расходом флокулянта (полиакриламида - ПАА).

Способ обогащения калийной руды [2], включает извлечение хлорида калия из сгущенного глинистого шлама слабым раствором солей в процессе двух- или трехстадийной противоточной промывки методом репульпации - сгущения, удаление промытого шлама на шламохранилище и возврат промывного раствора в основной цикл обогащения. Способ позволяет повысить извлечение KCl из руды на 3-4% , но требует дополнительного расхода флокулянта (ПАА - из расчета 100-150 г 100% -ного ПАА на 1 т нерастворимого осадка), характеризуется низкой интенсивностью процессов выщелачивания, промывки и сгущения, высокой металло- и энергоемкостью.

Цель изобретения - повышение интенсивности процесса.

Поставленная цель достигается тем, что процесс репульпации шлама проводится совместно с флотационным разделением фаз в многокамерной механической флотомашине с вертикальными быстроходными импеллерами, имеющей успокоители суспензии или зоны успокоения суспензии в каждой камере, при температуре 45-50оС и концентрации твердой фазы в исходной разбавленной суспензии 16-18 мас. %. Концентрация KCl в промывной жидкости не менее чем на 12% ниже концентрации KCl в жидкой фазе исходного шлама, а концентрация жидкой фазы в суспензии пенного продукта превышает концентрацию жидкой фазы исходного шлама не более чем на 2,0%.

Проведение процесса в механической многокамерной флотомашине при указанных технологических параметрах позволяет эффективно вести выщелачивание KCl из твердой фазы, промывку шлама и флотацию глины. Быстроходные импеллеры фотомашины обеспечивают высокую интенсивность перемешивания суспензии и диспергирование флокул глины, образовавшихся в сгустителе шлама под действием флокулянта, что повышает скорость выщелачивания и флотации.

Повышение температуры выше 50оС нецелесообразно, т.к. это снижает эффективность действия флокулянта на скорость флотации. Снижение температуры ниже 45оС уменьшает движущую силу выщелачивания, снижая его скорость, и увеличивает вязкость жидкой фазы, снижая скорость флотации.

Увеличение концентрации твердой фазы в разбавленной суспензии выше 18 мас. % ведет к ухудшению условий контактирования фаз и снижению эффективности промывки, флотации и выщелачивания в первой камере флотомашины, где удаляется основное количество глины, а движущая сила выщелачивания максимальна. Снижение концентрации твердой фазы в разбавленной суспензии ниже 16 мас. % ведет к увеличению содержания жидкой фазы в пенном продукте и к дополнительной потере KCl с жидкой фазой к уменьшению среднего времени пребывания суспензии во флотомашине, т.е. к снижению извлечения н.о. в пенный продукт и степени выщелачивания KCl из твердой фазы. Увеличение концентрации KCl в промывном растворе ведет к снижению степени извлечения KCl в схеме галургической переработки сильвинитовой руды как за счет повышения концентрации KCl в жидкой фазе пенного продукта, удаляемого на шламохранилище, так и за счет снижения движущей силы процесса выщелачивания KCl из твердой фазы.

Процесс осуществляется следующим образом. Сгущенный в отстойнике глинисто-солевой шлам с концентрацией твердой фазы 25 мас.% поступает в первую камеру флотомашины вместе с промывным раствором. Разбавление исходного шлама идет до концентрации твердой фазы в суспензии 16-18 мас.%. В аппарате происходят интенсивное смешивание фаз и аэрация суспензии. Исходный концентрированный раствор шлама разбавляется промывным раствором, хлористый калий из твердой фазы переходит в раствор, а глина - в пенный продукт флотации, который удаляется на шламохранилище. Количество камер флотомашины выбирается, исходя из необходимого времени пребывания аэрированной суспензии во флотомашине ( ≈ 12 мин). Извлечение глины в пенный продукт составит 95-97%, степень выщелачивания KCl из твердой фазы 60-70%, а концентрация твердой фазы в суспензии пенного продукта - 23-25 мас.%.

П р и м е р 1. Процесс обработки глинисто-солевого шлама галургического обогащения сильвинитовой руды проводился в периодическом режиме в лабораторной механической флотомашине с вертикальным быстроходным импеллером и успокоителем суспензии, объем камеры 0,5 л.

Состав шлама, %

Твердая фаза KCl 4

NaCl 12

Глина 84

Жидкая фаза KCl 19

NaCl 117

H2O 64

Состав промывного

раствора, % KCl 6

NaCl 14

H2O 80

В камеру загружалось 290 г исходного шлама с концентрацией твердой фазы 25% и 110 г промывного раствора, предварительно нагретых до 50оС. Включали ротор машины и пеносъемник. Пенный продукт отбирали в пробоотборники.

В среднем за 12 мин флотации получены следующие конечные параметры процесса:

- извлечение глины в пенный продукт εн.о. = 95%;

- степень выщелачивания KCl из твердой фазы η= 0,65;

- концентрация твердой фазы в суспензии пенного продукта Xп = 24%.

За 25 мин соответственно:

εн.о. = 99,5%;

η= 0,76;

Xт = 17%.

В процессе экспериментов изменялись температура суспензии и концентрация твердой фазы в разбавленной суспензии, поступающей на переработку (Xо). В зависимости от их изменения определялись конечные параметры процесса:

- извлечение глины в пенный продукт ( εн.о. )

- степень выщелачивания KCl из твердой фазы ( ηKCl);

- концентрация твердой фазы в суспензии пенного продукта (Xп).

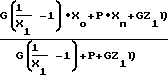

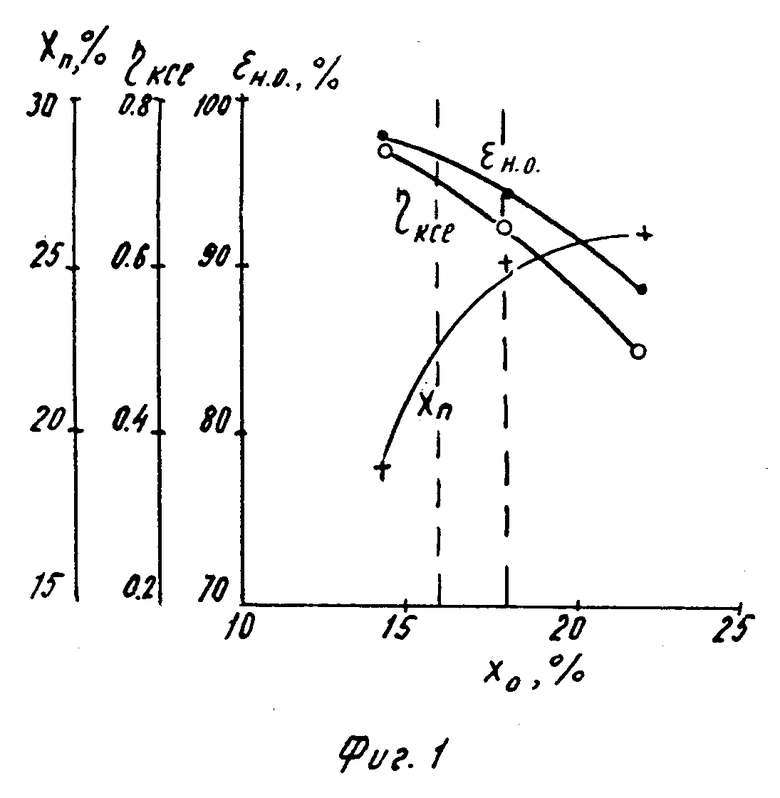

Полученные для времени пребывания пульпы в аппарате τ= 12 мин данные приведены на фиг. 1; 2. На фиг. 1 дана зависимость конечных параметров переработки ( εн.о. ; ηKCl; Xп) от концентрации твердой фазы в разбавленной суспензии, поступающей на переработку (Xо); на фиг. 2 - зависимость тех же параметров от температуры разбавленной суспензии (tо). Характер кривых определяет рабочий диапазон Xо и t,оС.

При снижении Xо < 16%, εн.о.и ηKCl увеличиваются до 98% и 0,75 соответственно, но концентрация твердой фазы в суспензии пенного продукта снижается до 19 мас.%. Это ведет к увеличению потерь KCl с жидкой фазой пенного продукта. Увеличение Xо > 18% увеличивает плотность пенного продукта (Xп > 25% ), но снижает извлечение глины в пенный продукт ( εн.о. < <95%; ηKCl < 0,64). Отсюда рабочий диапазон Xо = 16-18 мас.%.

При снижении температуры разбавленной суспензии до 40оС наблюдалось снижение степени выщелачивания KCl из твердой фазы ( ηKCl = 0,54) и извлечение глины в пенный продукт ( εн.о. = 93%). При увеличении температуры разбавленной суспензии до 60оС ηKCl увеличилось до 0,79, но резко уменьшилось извлечение глины в пенный продукт εн.о. = 87%. По характеру кривых получен рабочий температурный режим процесса 45-50оС.

П р и м е р 2. Выбор диапазона рабочей концентрации KCl в промывной жидкости проводился расчетным методом по степени извлечения KCl из сильвинитовой руды при следующих исходных данных. Исходные данные на проектирование увеличения мощности хим. фабрики 4 РУ П/О "Белорускалий" до 1800 тыс. т. 100% K2O. ВНИИГ, 1985):

- производительность по твердой фазе шлама 35,5 т/ч (G);

- концентрация твердой фазы в исходном шламе -25% (X1);

- концентрация KCl в жидкой фазе шлама - 19% вес (X0);

- концентрация KCl в твердой фазе шлама 3% (Z1);

- расход промывной жидкости - 71 т/ч (P);

- извлечение глины в пенный продукт - 95% ( ε );

- степень выщелачивания KCl из твердой фазы 0,65 ( η );

- концентрация твердой фазы в суспензии пенного продукта 24% (Xр);

- концентрация KCl в промывной жидкости, мас.%: 3; 5; 8 (Xп).

Степень извлечения KCl в процессе галургической переработки сильвинитовой руды составляет (без промывки шлама).

γ1 =  =

=  = 0,849 где Mк - масса получаемых кристаллов KCl;

= 0,849 где Mк - масса получаемых кристаллов KCl;

Mo - масса KCl в исходной руде.

Степень извлечения KCl с промывкой шлама:

γ2 =  Δ γ = γ2 - γ1 где ΔM - масса KCl, сохраняемая в процессе промывки шлама.

Δ γ = γ2 - γ1 где ΔM - масса KCl, сохраняемая в процессе промывки шлама.

ΔM = G - 1

- 1 Xo-G

Xo-G - 1

- 1 Xp+GZ1η где Xр - концентрация KCl в жидкой фазе пенного продукта.

Xp+GZ1η где Xр - концентрация KCl в жидкой фазе пенного продукта.

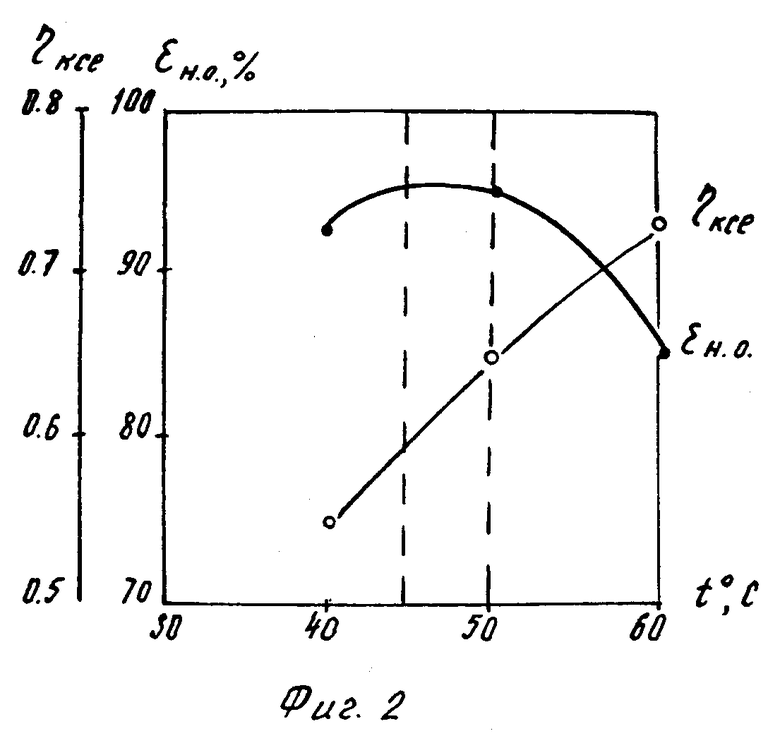

Xp =

Полученная зависимость Δ γ от концентрации KCl в промывной жидкости приведена на фиг. 3. Из графика видно, что в случае, когда концентрация KCl в промывной жидкости больше чем 6,5 мас.%, повышение степени извлечения KCl в процессе галургической переработки сильвинитовой руды будет ниже 3%, т.е. ниже, чем в случае использования традиционной противоточной промывки шлама. Поэтому верхняя граница концентрации KCl в промывной жидкости принята равной 6,5%,, т.е. концентрация KCl в промывной жидкости должна быть не менее, чем на Xо - Xп = 19-6,5 12%, ниже его концентрации в жидкой фазе исходного шлама.

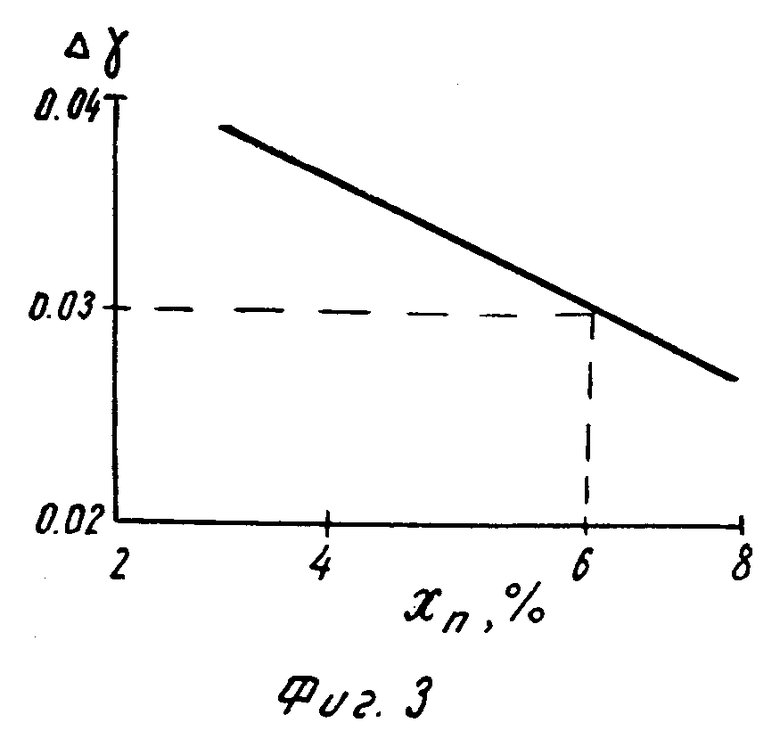

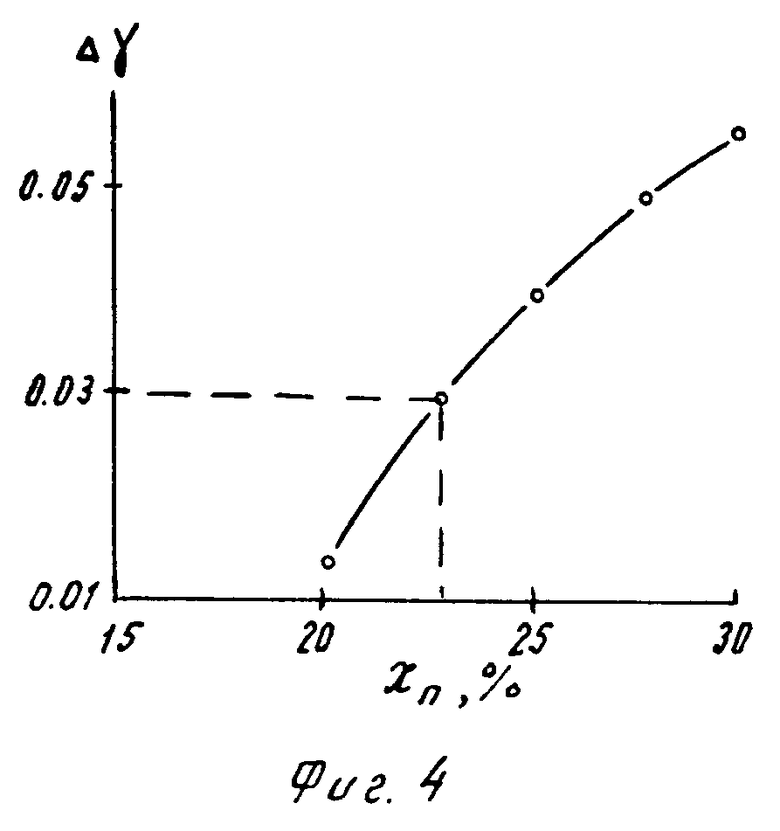

П р и м е р 3. Определение минимально возможной концентрации твердой фазы в суспензии пенного продукта проводилась расчетным путем по исходным данным и уравнениями примера 2. Концентрация KCl в промывной жидкости была принята равной 5%, а концентрация твердой фазы в суспензии пенного продукта составляла 20, 23, 25, 28, 30%. Полученная зависимость повышения степени извлечения KCl из сильвинитовой руды галургическим методом с применением промывки шламов ( Δ γ ) от концентрации твердой фазы в суспензии пенного продукта приведена на фиг. 4. Из графика видно, что при концентрации твердой фазы в суспензии пенного продукта менее чем 23% повышение степени извлечения KCl из сильвинитовой руды за счет промывки ниже 3%, т.е. ниже, чем при использовании традиционного способа противоточной промывки. Отсюда нижняя граница Xп = 23%, а, учитывая, что X1 исходного шлама 25%: X1 - Xп = 2%.

Экономическая эффективность предлагаемого способа оценивалась по сокращению единовременных затрат на оборудование, здания и сооружения и годовых затрат на электроэнергию и флокулянт (полиакриламид - ПАА). За базовый ваpиант принят вариант двухстадийной противоточной промывки (ПТП) глинисто-солевого шлама методом репульпации - сгущения в двух аппаратах с вертикальными мешалками и двух отстойниках типа "Дорр". Расчет проводился для трех технологических линий обогатительной фабрики 4 РУ П/О "Белорускалий".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 2010 |

|

RU2457180C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДОВ КАЛИЯ И НАТРИЯ ИЗ КАЛИЙ-НАТРИЙСОДЕРЖАЩЕГО СЫРЬЯ | 2022 |

|

RU2792270C1 |

| СПОСОБ ОБОГАЩЕНИЯ ВЫСОКОШЛАМИСТЫХ КАЛИЙСОДЕРЖАЩИХ РУД | 2011 |

|

RU2467803C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 2011 |

|

RU2448903C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2009 |

|

RU2414423C1 |

| Способ получения хлористого калия | 1987 |

|

SU1527230A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2013 |

|

RU2556939C2 |

| Способ переработки сильвинитовой или карналлитовой руды | 1987 |

|

SU1587001A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУСПЕНЗИИ ГЛИНИСТО-СОЛЕВОГО ШЛАМА КАЛИЙНОГО ПРОИЗВОДСТВА | 1993 |

|

RU2049061C1 |

| СОБИРАТЕЛЬ ДЛЯ ФЛОТАЦИИ СИЛИКАТНЫХ И КАРБОНАТНЫХ МИНЕРАЛОВ ИЗ КАЛИЙСОДЕРЖАЩИХ РУД | 1996 |

|

RU2123893C1 |

Сущность изобретения: хлорид калия извлекают из глинисто-солевого шлама при галургической переработке калийной руды путем непрерывной обработки сгущенного шлама промывной жидкостью репульпацией и сгущением, которые проводят совместно во флотомашинах при температуре 45-50°С и концентрации твердой фазы в исходной суспензии 16-18 мас.%. Концентрацию хлорида калия в промывной жидкости поддерживают в колличестве менее чем на 12% ниже его концентрации в жидкой фазе исходного глинисто- солевого шлама. Шламохранилище и промывную жидкость возвращают в начало процесса. Повышается интенсивность процесса. 1 з.п. ф-лы, 4 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Под ред.И.Д.Соколова | |||

| Переработка природных солей и рассолов | |||

| Справочник Л.: Химия, 1985. | |||

Авторы

Даты

1995-01-20—Публикация

1991-01-08—Подача