Способ переработки суспензии глинисто-солевого шлама калийного производства.

Изобретение относится к способам непрерывной переработки суспензии глинисто-солевого шлама, жидкая фаза которой насыщена по хлористому натрию и хлористому калию и может быть применено в производстве калийных удобрений и других отраслях промышленности для утилизации его в виде твердой фазы, обеспечивающей возможность использования не как основу для получения строительных материалов.

Известен способ переработки суспензии глинисто-солевого шлама калийного производства частично решающий задачу его обессоливания за счет растворения твердой фазы хлористого калия и хлористого натрия значительным количеством промывной жидкости (Кошкаров О.Д. Соколов И.Д. Технология калийных удобрений 1978, Химия, с. 32-43).

Этот способ включает флокуляцию шлама в отстойнике и многократную противоточную промывку твердой фазы шлама, выходящей из разгрузки отстойника, ненасыщенными водными растворами этих солей или водой.

Указанный метод может быть применим при галургическом способе обогащения сильвинитовой руды с использованием горячих щелоков или конденсата с вакуум-кристаллизационной установки и практически не применяется при обогащении руды флотационным методом) вследствие того, что при промывке может использоваться лишь рассол из шламохранилищ. Использование такого рассола требует его предварительного подогрева для увеличения растворимости солей. Это, в свою очередь, предопределяет большие энергетические затраты, а также приводит к нарушению технологических режимов флотации. Применение противоточной многостадийной промывки глинисто-солевых шламов требует установки значительного количества отстойно-фильтрующего оборудования и задействования дополнительных производственных мощностей.

Наиболее близким по технической сущности и общим признаком к предлагаемому является способ переработки суспензии глинисто-солевого шлама (а.с. СССР N 1671337 МКИ; В 01 D 33/06, опубл. 23 авг. 1991 г.). Способ включает предварительную обработку шлама полиакриламидом при интенсивном перемешивании и последующую сферическую агломерацию его в барабане-флокуляторе.

Этот способ частично решает задачу вывода твердой фазы хлористого натрия и хлористого калия из шлама за счет флоктуации скоростей, времени пребывания и концентрации полиакриламида присущей процессу сферической агломерации проходящему в барабане-флокуляторе. Недостатком этого способа является то, что предварительная одностадийная обработка шлама полиакриламидом при интенсивном перемешивании ведет к образованию первичных флокул глинистой части шлама, содержащих твердую фазу (кристаллы) хлоридов калия и натрия созимеримую по крупности с частицами глины. Развитие во времени процесса флокуляции происходит до установления динамического равновесия системы (флокуляция-дефлокуляция), при этом образовавшиеся флокулы и частицы твердой фазы хлоридов калия и натрия, находящиеся вне их, соразмерны и составляют примерно 30-80 мкм.

Затем сфлокулированная суспензия поступает на сферическую агломерацию в барабан флокулятор, где происходит незначительный отвод твердой фазы хлоридов калия и натрия с жидкой фазой через его перфорированные стенки. Выведенная часть твердой фазы хлоридов калия и натрия обычно не превышает 8-10% от общего его количества.

Недостатком указанного способа является также то, что одностадийная подача полиакриламида смешиваемого с суспензией глинисто-солевого шлама, для обеспечения низкой влажности осадка шлама, обусловлена обеспечением высокой скорости флокуляции.

Применение такого способа для переработки глинисто-солевого шлама калийных производств является оправданным только в том случае, если обезвоженный осадок не утилизируется, а представляет собой отход производства, который направляют совместно с галитом либо в отвалы, либо для закладки в отработанные шахтные поля. Такой осадок шлама не может быть утилизирован в качестве сырья для производства строительных материалов ввиду большого количества в твердой фазе (до 40%) водорастворимых солей калия и натрия.

Изобретение позволяет снизить содержание водорастворимых солей калия и натрия в сфлокулированном осадке глинисто-солевого шлама.

Это достигается тем, что в способе переработки суспензии глинисто-солевого шлама калийного производства для последующей его утилизации, включающем предварительную обработку его полиакриламидом и последующую сферическую агломерацию в барабане-флокуляторе, предварительную обработку шлама полиакриламидом ведут двухстадийно по меньшей мере в одном статическом смесителе, причем отношение потери напора к скоростному напору перерабатываемой суспензии на первой стадии составляет 200-850, а на второй 40-130, при этом количество полиакриламида, подаваемого на первую стадию, составляет 7-20% от общего его количества.

Предложенный способ позволяет снизить в глинисто-солевом шламе содержание водорастворимых солей калия и натрия в 2-3 раза по сравнению с прототипом. Остаточное содержание этих солей на уровне 0,03-0,04 кг/кг шлама обеспечивает возможность утилизации глинисто-солевого шлама в качестве основы при производстве строительных материалов.

Двухстадийность предварительной обработки шлама полиакриламидом по меньшей мере в одном статическом смесителе позволяет регулировать скорость флокуляции, которая на первой стадии является высокой, благодаря интенсивному смешению, обусловленному большим перепадом давления в смесителе при малом количестве подаваемого флокулянта, а на второй стадии за счет большой концентрации флокулянта при щадящей скорости смешения (низкий перепад давления).

Предварительная обработка шлама в две стадии может быть проведена как в одном статическом смесителе, так и в двух отдельных.

Первая стадия предварительной обработки шлама полиакриламидом, которую проводят в статическом смесителе при отношении потери напора в нем к скоростному напору перерабатываемой суспензии 200-850, обеспечивает проведение избирательной флокуляции мелкодисперсных частиц глинистой части шлама. Вторая стадия обработки при отношении потери напора к скоростному напору суспензии 40-130 приводит к укрупнению первичных и вторичных сформировавшихся агломератов не подвергая их разрушению, что снижает вероятность захвата соизмеримых с ними кристаллов хлоридов натрия и калия.

Переработка суспензии глинисто-солевого шлама осуществляется следующим образом:

Суспензия глинисто-солевого шлама, поступающая из разгрузки (нижней части) отстойника-сгустителя с помощью шламового центробежного насоса подается в первый по ходу статический смеситель. На вход статического смесителя из отдельной емкости дозируется 0,25% раствор полиакриламида. Статический смеситель представляет трубу с установленными внутри смесительными элементами и имеют торцевые патрубки для входа и выхода суспензии, а также патрубки отбора давления для измерения его перепада на длине смесителя. Конструкция смесительных элементов, их количество, длина и внутренний диаметр статического смесителя определяют его гидравлическое сопротивление, а, следовательно, и эффективность процесса флокуляции-дефлокуляции шлама в присутствии полиакриламида.

На первый по ходу смеситель подают от 7 до 20% от общего количества полиакриламида, подаваемого на всю стадию переработки, при этом отношение перепада давления на статическом смесителе, к скоростному напору суспензий 2 Δ Р/ρ W2 ( ρ плотность суспензии глинисто-солевого шлама, кг/м3; W средняя скорость суспензии в статическом смесителе, м/c) находится в диапазоне от 200 до 850.

Благодаря подаче небольшого количества полиакриламида флокуляционное его воздействие распространяется лишь на глинистую часть наиболее высокодисперсных частиц шлама (менее 1 мкм) при высокой скорости образования первичных флокул (до 20 мкм) и с меньшей скоростью вторичных флокул (менее 50 мкм). Вследствие этого, кристаллы хлоридов калия и натрия, имеющие значительно большие размеры механически не захватываются первичными и слабо захватываются вторичными флокулами, оставаясь при этом в суспендированном состоянии в сплошной фазе. При проведении последующих стадий обработки суспензии глинисто-солевого шлама полиакриламида в количестве 80-93% от общего его количества подаваемого на всю стадию переработки при отношении перепада давления к скоростному напору в диапазоне 40-130 происходит дальнейшее укрупнение глинистой части шлама, при этом за счет более низких; чем на первой стадии сдвиговых напряжений в статическом смесителе уменьшается вероятность процесса деагрегации флокул глинистого шлама и захвата крупными флокулами хлоридов калия и натрия, благодаря высокой скорости процесса флокуляции за счет подачи большого количества полиакриламида. При этом происходит быстрое укрупнение первичных и вторичных флокул с образованием плотных агрегатов глинистого шлама с размерами более 500 мкм, содержащих малое количество кристаллов хлористого натрия и калия.

Далее агрегированная суспензия поступает в сплошную часть барабана-флокулятора, где за счет окатывающего воздействия стенок и наличия радиальных порогов осуществляется сферическая агломерация сфлокулированной суспензии глинистой части шлама с образованием агломератов шлама с размером до нескольких миллиметров.

Продвигаясь далее, сфлокулированная суспензия поступает на сетчатую часть барабана, где благодаря крупной перфорации стенок жидкая фаза вместе с мелкими кристаллами хлорида натрия и калия уходит в фильтрат, а крупные агломераты глинистой части шлама обезвоживаются под действием сил гравитации и механического воздействия стенок барабана за счет чередующихся перфорированных участков барабана и сплошных участков, снабженных радиальными порогами, при этом на сплошных участках с порогами происходит дополнительное отделение кристаллов NaCl и KCl из осадка шлама, за счет разрушающего воздействия структуры осадка шлама радиальными порогами по местам повышенного скопления твердой фазы NaCl и KCl и их последующего удаления с жидкой фазы на перфорированных участках барабана-флокулятора. Обезвоженный осадок шлама с небольшим содержанием кристаллов хлористого натрия далее поступает на пресс-фильтр, где обезвоживается до влажности 18-20% и далее направляется на сушку до влажности ≅ 0,5% Высушенный горячий глинистый шлам смешивается со специальным связующим и прессуется в изделия (блоки, панели, облицовочная плитка и т.д.). Полученные изделия благодаря низкому содержанию хлористого натрия и хлористого калия, а также вследствие дополнительного ингибирующего воздействия связующего на остатки твердого NaCl и KCl имеют низкое водопоглощение (менее 0,6%), высокую прочность на сжатие ( ≥ 400 кг/см2) и изгиб ( ≥ 125 кг/см2) и высокую морозостойкость (МРЗ 25).

Примеры конкретного выполнения:

Суспензия глинисто-солевого шлама из разгрузки сгустителя-отстойника флотофабрики БКРУ-2 с содержанием твердого 0,23-0,25 кг/кг имела следующий солевой состав:

Жидкая фаза (насыщенный водный раствор), Хлористый калий 10,6 Хлористый натрий 20,3 Хлористый магний 0,5 Н2О Остальное

Всего: 100%

Твердая фаза, Хлористый натрий 22 Хлористый калий 27 Нерастворимый остаток (глинистый шлам) 61

Всего: 100%

Указанная суспензия перерабатывалась на лабораторной установке, которая включала в себя установленные последовательно: аппарат с мешалкой для усреднения суспензии глинисто-солевого шлама, центробежный насос для ее подачи из аппарата с мешалкой, последовательно установленных два статических смесителя диаметром 18 мм и длиной 200 мм каждый, снабженных U-образными дифманометрами, барабан-флокулятор диаметром 0,1 м и длиной 0,6 м, конструктивное исполнение которого выполнено в соответствии с (А.С. СССР N 1671337, МКИ B 01 D 33/06, опубл. 23 авг. 1991).

Для подачи 0,25% раствора полиакриламида использовались два сосуда Мориотта, позволяющие точно подавать и дозировать раствор полиакриламида либо в аппарат с мешалкой, либо в статические смесители, либо непосредственно в барабан-флокулятор с его загрузочного торца.

После барабана-флокулятора осадок шлама дополнительно периодически обезвоживался на воронке Бюхнера при перепаде давления 0,4 кг/см2 в течение 120 с. Осадок после фильтрации сушился до постоянного веса, дробился, смешивался со специальным связующим агентом, прессовался на гидропрессе в виде кубиков с размерами (см) 4 х 4 х 4, которые испытывались на определение предела прочности при сжатии по ГОСТ 8462-85, предела прочности при изгибе по ГОСТ 310.4-81, а также определялся балл морозостойкости по ГОСТ 7025-78.

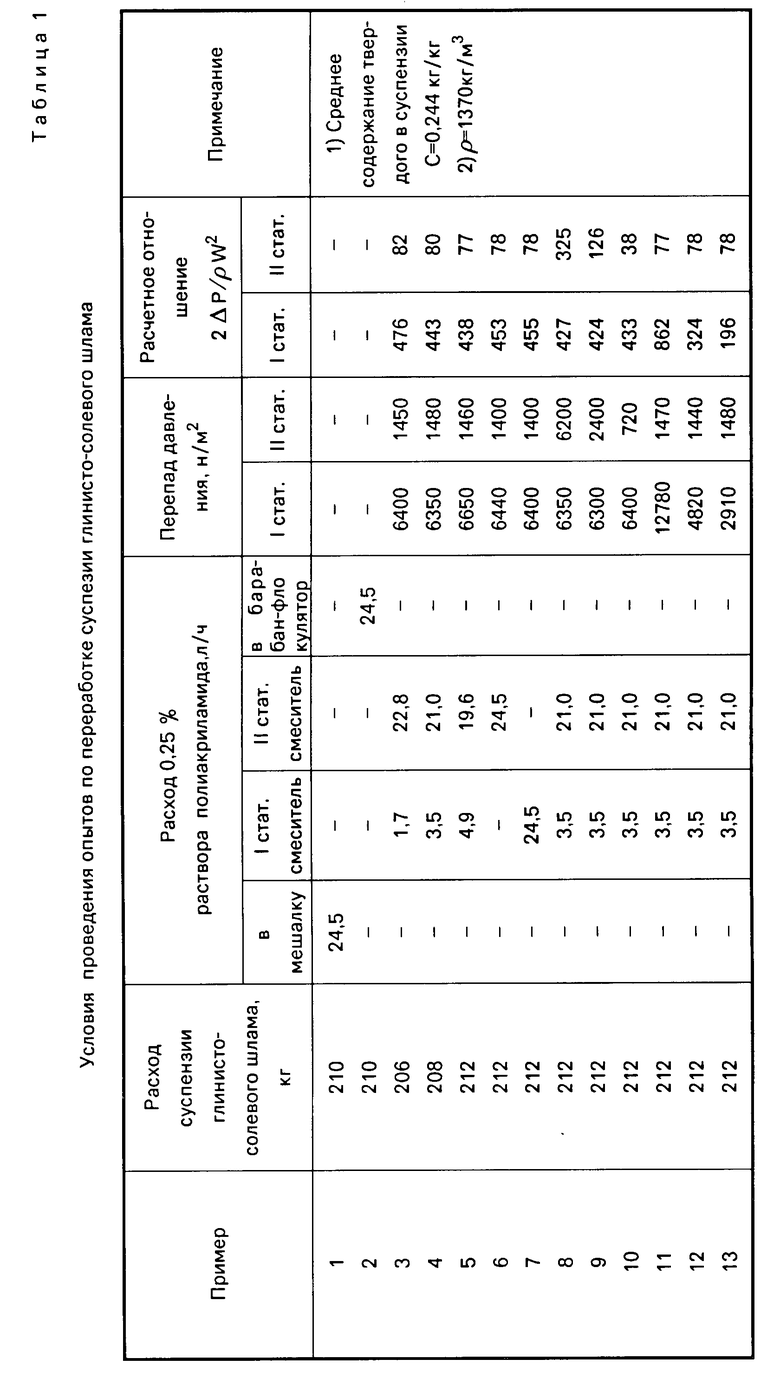

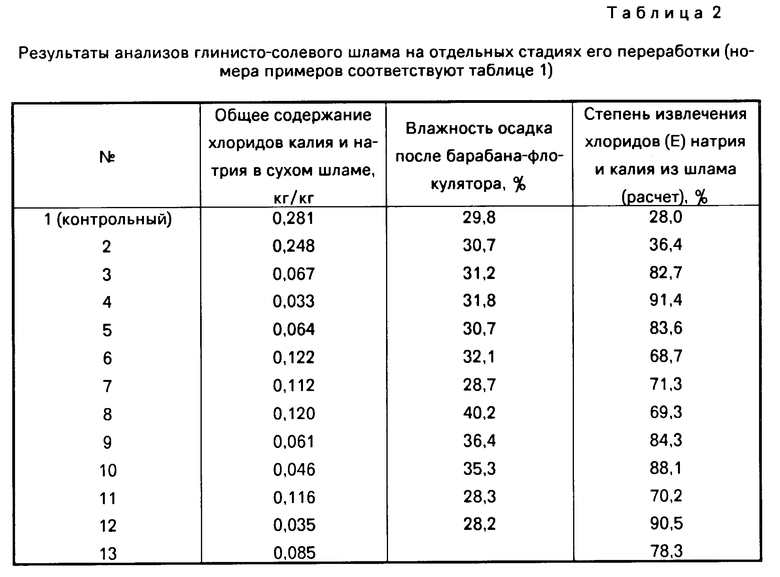

Условия проведения опытов представлены в таблице 1, результаты анализов (соответствующие этим опытам) в таблице 2.

П р и м е р 1 (контрольный).

В аппарат объемом 20 литров, снабженный 3х-лопатной пропеллерной мешалкой диаметром 90 мм, загружалась суспензия глинисто-солевого шлама. При непрерывном перемешивании (n 480 об/мин) в суспензию вводится 0,25% раствор полиакриламида из расчета 1,2 кг 100% полиакриламида на 1000 кг твердой фазы суспензии. Смесь перемешивалась в течение 300 с и подавалась в барабан-флокулятор на сферическую агломерацию. Обезвоженный осадок шлама после барабана флокулятора анализировался на содержание влаги. Далее осадок обезвоживался на нутч-фильтре, сушился до постоянного веса и анализировался на содержание хлоридов калия и натрия.

Влажность осадка после барабана-флокулятора, общее содержание хлоридов натрия и калия, а также степень извлечения хлоридов представлены в табл. 2. Степень извлечения хлоридов рассчитывалась по формуле:

Е 100 ˙ (1  ), где С1 и С2 содержание хлоридов натрия и калия в сухом осадке до и после переработки соответственно.

), где С1 и С2 содержание хлоридов натрия и калия в сухом осадке до и после переработки соответственно.

П р и м е р 2. Суспензия глинисто-солевого шлама состава аналогичного пункту 1 подавалась центробежным насосом непосредственно в барабан-флокулятор, куда также дозировался раствор 0,25% полиакриламида.

Условия проведения опыта и результаты анализа представлены в табл. 1 и 2.

Для обоснования интервалов, указанных в формуле изобретения, был проведен ряд опытов.

П р и м е р ы 3, 4, 5, 6, 7. Суспензия глинисто-солевого шлама состава соответствующего примеру 1, 2 с помощью центробежного насоса подавалась через два последовательно установленных статических смесителя, на входе в которые также дозировался 0,25% раствор полиакриламида, при этом общий расход полиакриламида, подаваемый на переработку суспензии глинисто-солевого шлама, оставался постоянным, а изменялось его количество, подаваемое в каждый из смесителей, что составляет 7-20% (примеры 3,4, 5) от общего количества полиакриламида на первой стадии предварительной обработки глинисто-солевых шламов, а также запредельные значения этого интервала.

Условия проведения опытов, расчетные значения отношения перепада давления на каждом из смесителей к скоростному напору перерабатываемой суспензии представлены в табл. 1, а результаты анализов в табл. 2.

П р и м е р ы 8, 9, 10. Опыты проводились аналогично примерам 3-7 за исключением того, что количество подаваемого полиакриламида на первый и второй смеситель оставалось постоянным, а гидравлическое сопротивление второго (по ходу) статического смесителя изменялось за счет конструктивного исполнения и количества смесительных элементов. Условия проведения опытов и результаты анализов приведены в табл. 1, 2.

П р и м е р ы 11, 12, 13. Аналогичны примерам 3-7 за исключением того, что количество подаваемого на каждую стадию раствора полиакриламида соответствовало примерам 8-10, а сопротивление первого (по ходу) статического смесителя изменялось за счет конструктивного исполнения и количества смесительных элементов.

Условия проведения опытов и результаты анализов представлены в табл. 1, 2.

Как видно из приведенных результатов (примеры 1, 2), реализация известного способа позволяет снизить общее содержание водорастворимых солей не более чем на 40% а учитывая, что исходный глинисто-солевой шлам содержит большое количество хлористого натрия и калия, то становится очевидным невозможность его утилизации в строительной индустрии при таком способе переработки.

Таким образом, из представленных результатов видно, что в указанных диапазонах отношений потери напора на смесителях к скоростному напору перерабатываемой суспензии глинисто-солевого шлама при двухстадийной подаче полиакриламида, направляемого на первую стадию в количестве 7-20% от общего количества позволяет получать твердую фазу шлама с низким содержанием 0,04-0,06 кг/кг водорастворимых солей калия и натрия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОСВЕТЛЕНИЯ СОЛЕВЫХ РАСТВОРОВ, ОБРАЗУЮЩИХСЯ ПРИ ПЕРЕРАБОТКЕ СИЛЬВИНИТОВОЙ РУДЫ | 1993 |

|

RU2105727C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ХЛОРИДА КАЛИЯ ИЗ ГЛИНИСТО-СОЛЕВОГО ШЛАМА | 1991 |

|

RU2026816C1 |

| СОБИРАТЕЛЬ ДЛЯ ФЛОТАЦИИ СИЛИКАТНЫХ И КАРБОНАТНЫХ МИНЕРАЛОВ ИЗ КАЛИЙСОДЕРЖАЩИХ РУД | 1996 |

|

RU2123893C1 |

| Устройство для непрерывной агломерации и обезвоживания осадков сфлокулированных суспензий | 1988 |

|

SU1671337A1 |

| Состав для получения гранулированного калийно-магниевого удобрения | 1979 |

|

SU966089A1 |

| Способ переработки флотационных калийных продуктов с высоким содержанием аминов и нерастворимого остатка | 1988 |

|

SU1567276A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СГУЩЕНИЯ ПУЛЬПЫ | 2007 |

|

RU2373987C2 |

| СПОСОБ ОБОГАЩЕНИЯ КАЛИЙСОДЕРЖАЩИХ РУД | 2007 |

|

RU2354457C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ | 1991 |

|

RU2080291C1 |

Суспензию глинисто-солевого шлама калийного производства для последующей его утилизации предварительно обрабатывают флокулянтом-полиакриламидом в две стадии и по меньшей мере в одном статическом смесителе, причем отношение потери напора к скорости напора перерабатываемой суспензии на первой стадии составляет 200 - 850, а на второй 40 130, при этом количество полиакриламида, подаваемого на первую стадию, составляет 7 20% от общего его количества. 2 табл.

СПОСОБ ПЕРЕРАБОТКИ СУСПЕНЗИИ ГЛИНИСТО-СОЛЕВОГО ШЛАМА КАЛИЙНОГО ПРОИЗВОДСТВА для последующей его утилизации, включающий предварительную обработку шлама флокулянтом и последующую сферическую агломерацию его в барабане-флокуляторе, отличающийся тем, что в качестве флокулянта используют полиакриламид и предварительную обработку шлама ведут в две стадии и по меньшей мере в одном статическом смесителе, причем отношение потери напора к скоростному напору перерабатываемой суспензии на первой стадии составляет 200 850, а на второй 40 130, при этом количество полиакриламида, подаваемого на первую стадию, составляет 7 20% общего его количества.

| Устройство для непрерывной агломерации и обезвоживания осадков сфлокулированных суспензий | 1988 |

|

SU1671337A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-11-27—Публикация

1993-02-01—Подача