Изобретение относится к способам переработки сильвинитовой или карнал- литовой руды с получением хлорида калия или хлорида магния.

Целью изобретегия является повышение степени извлечения целевого продукта и снижение энергозатрат.

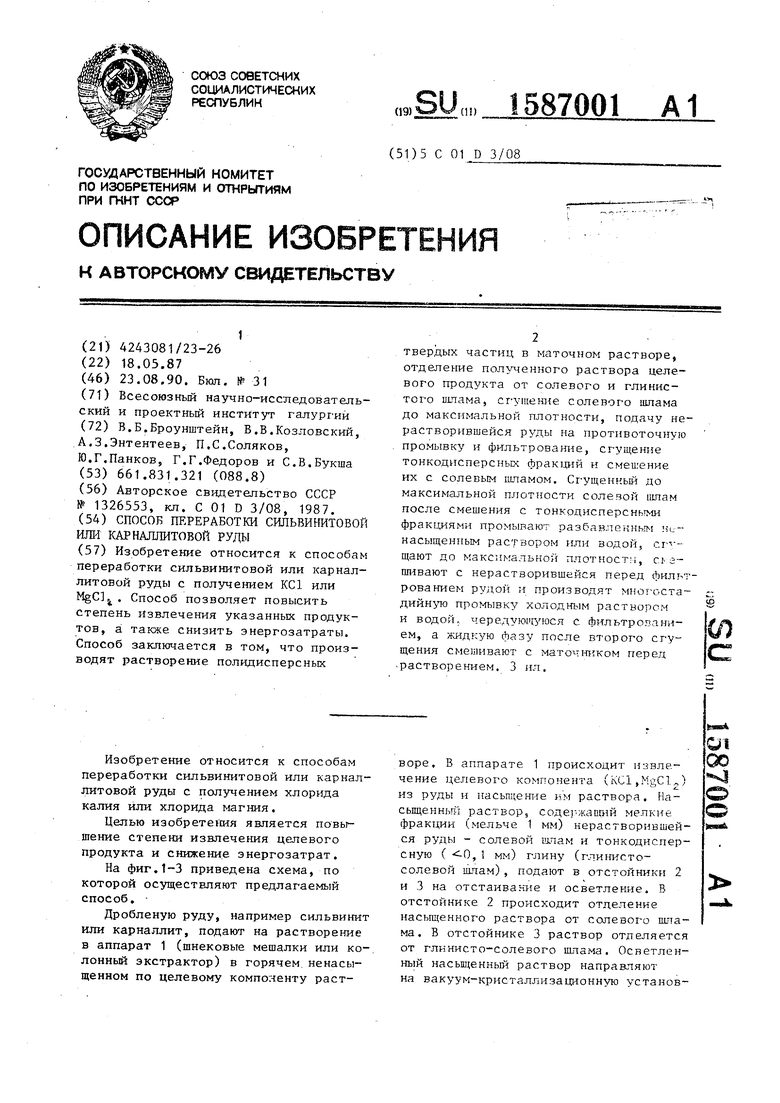

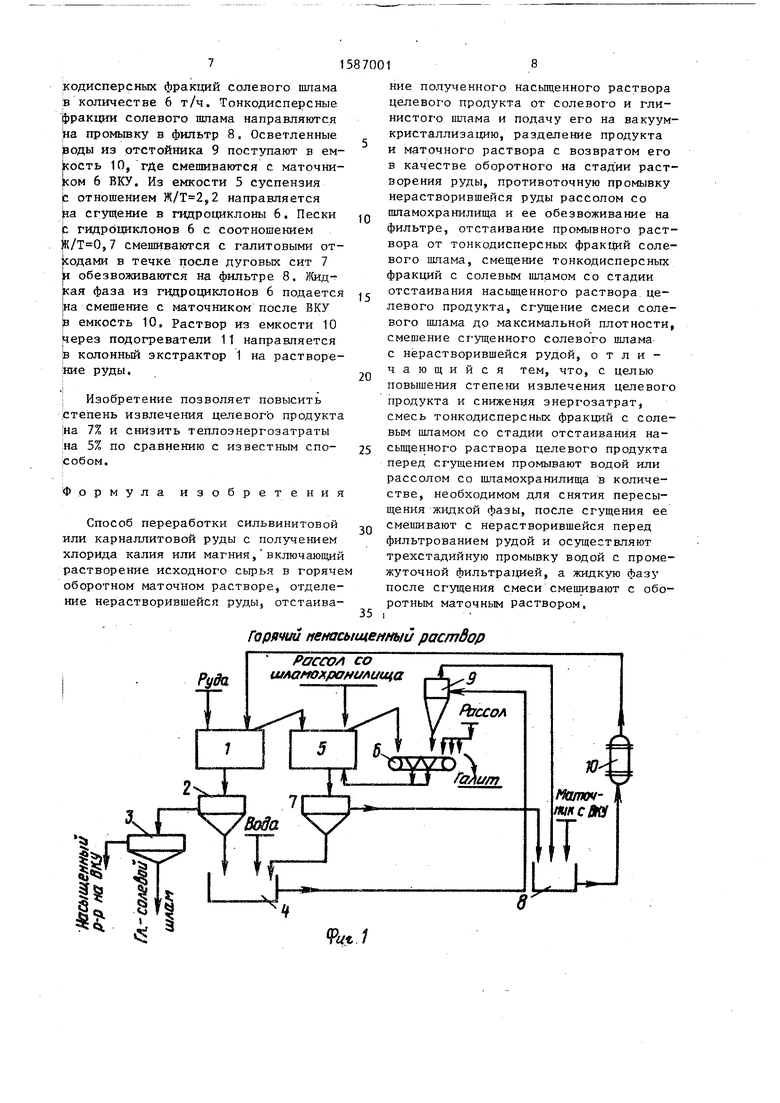

На фиг,1-3 приведена схема, по которой осуществляют предлагаемый способ.

Дробленую руду, например сильвинит или карналлит, подают на растворение в аппарат 1 (шнековые мешалки или ко- лонньй экстрактор) в горячем ненасыщенном по целевому компо.ченту растворе. В аппарате 1 происходит извлечение целевого компонента (KCl,MgCl) из руды и иасыщент-ш им раствора. На- сыщенньш раствор, )кавгий мелкие фракции (мельче 1 мм) нерастворившейся руды - солевой апам и тонкодисперсную ( , мм) глину (глинисто- солевой шлам), подают в отстойники 2 и 3 на отстаивание и осветление. В отстойнике 2 происходит отделение насьпценного раствора от солевого шта- ма. В отстойнике 3 раствор отделяется от глинисто-солевого шлама. Осветлен- нь1й нacьш eнный раствор направляют на вакуум-кристаллизационную уставов0100

о

ку - ВКУ (не показана). Глинисто- солевой ишам () из отстойника 3 направляют на шпамохранилище. Количество глинисто-солевого шлама из от- стойника 3 определяется нагрузкой по сплошной и дисперсной фазам на отстойник 2. С ростом нагрузки соле- вынос из отстойника 2 увеличивается. Солевой шлам, сгущенный в отстойнике 2 (по ,35-0,5), направляют на промывку в емкость 4. Нерастворившуюся руду (крупные фракции), отделенную от раствора в аппарате 1, направляют на промывку в аппарат 5. Противоточ- ную промывку нерастворившейся руды осуществляют холодным ненасыщенным раствором, например рассолом со шла- мохранилища. Промьп ую и охлажденную твердую фазу, отделенную от раствора в аппарате 5, подают на фильтр 6. Раствор после промывки направляют .в отстойник 7, где происходит отделение его от тонкодисперсных фракций солевого шлама, и далее смешивают в емко- сти 8 с маточником после ВКУ. Тонко- дисперсные фракции солевого шлама сгущенного в отстойнике 7, смешивают с солевым шламом из отстойника 2 и промьгоают в емкости 4 водой или не- насьшг.енным раствором со шламохранили- ща. Вследствие раздельной промывки нерастворившейся руды в аппарате 5 и солевого шлама в емкости 4 в схеме отсутствует циркуляция тонкодисперс- ных фракций солевого шлама. В результате промывки солевого шлама происходит доизвлечение целевого компонента из твердой фазы, снижение температур суспензий- и увеличение соотношения Ж:Т до 1,0-2,5. Суспензию из емкости 4 направляют на сгушение в гидроциклон 9. Солевой шлам, сгущенный до максимальной плотности (,35- 0,5), смешивают с нерастворившейся рудой перед фильтром 6. На фильтре производится многостадийная промьшка осадка, чередуюш;аяся с фильтрацией, жидкую фазу (слив гидрощгелона 9) смешивают с маточным раствором из ВКУ в емкости 8, Раствор из емкости нагревают до температуры 115-120 С в подогревателях 10 и подают на растворение дробленой руды в аппарат 1.

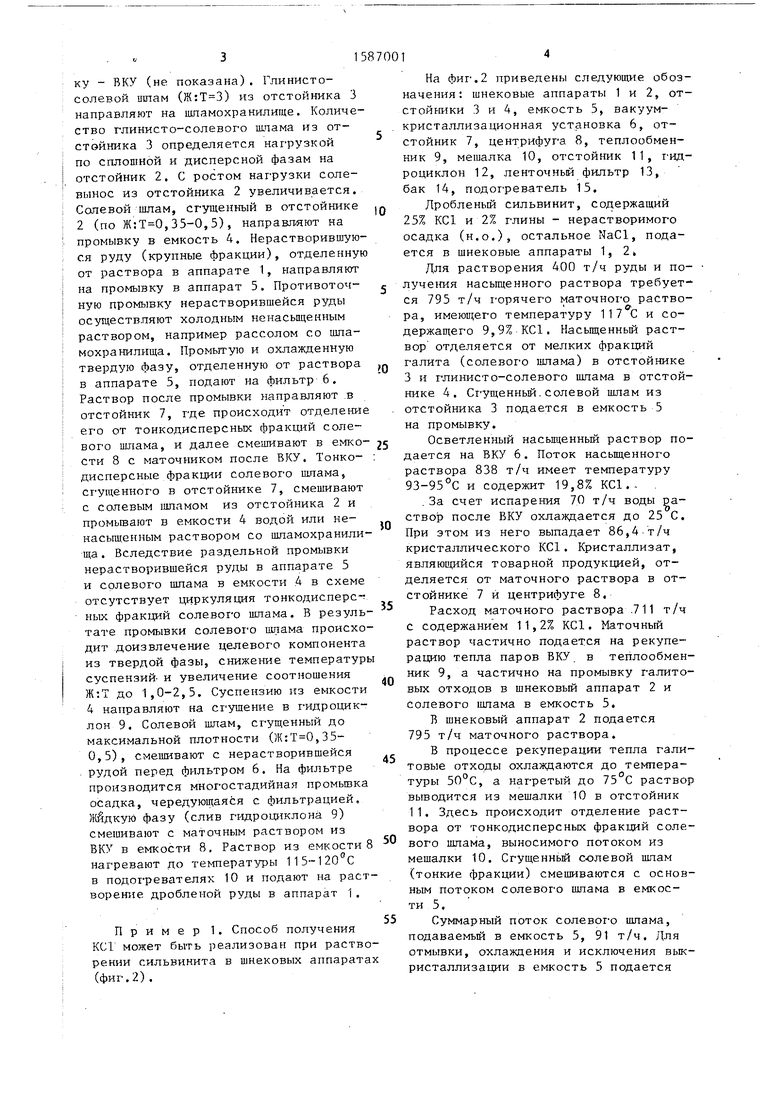

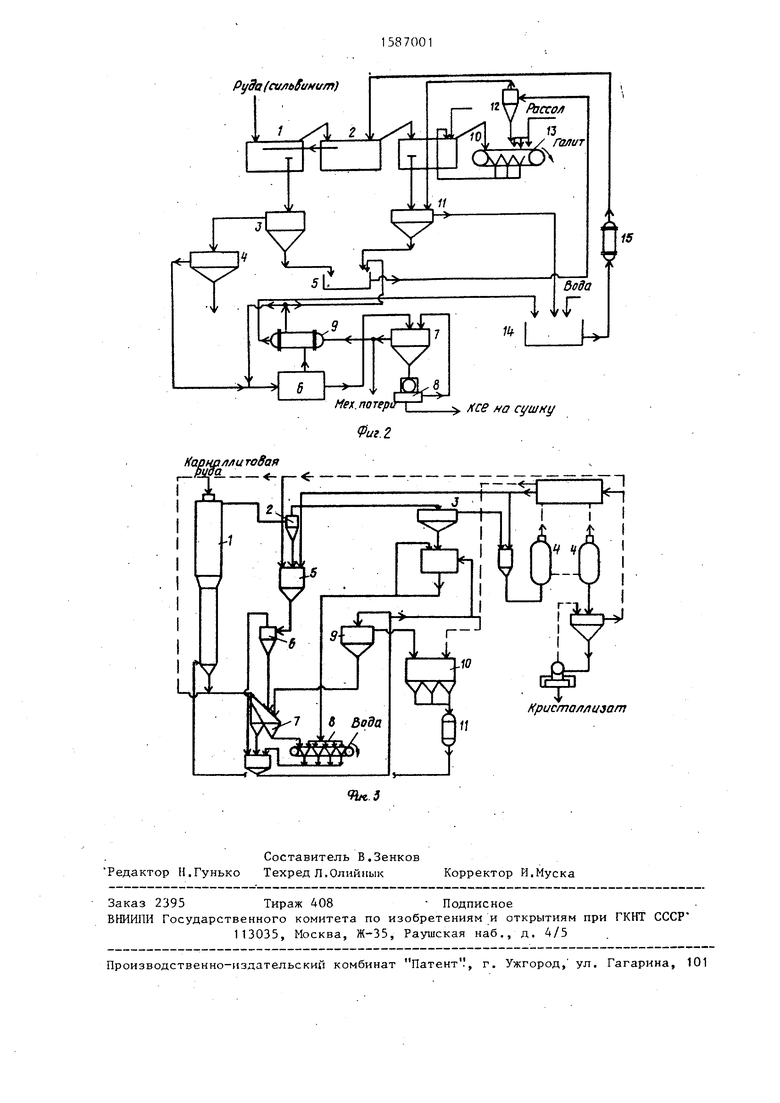

Пример 1. Способ получения КС1 может быть реализован при растворении сильвинита в шнековых аппаратах (фиг.2).

5

0

5

0

5

На фиг.2 приведены следующие обозначения: шнековые аппараты 1 и 2, отстойники 3 и 4, емкость 5, вакуум- кристаллизационная установка 6, отстойник 7, центрифуга 8, теплообменник 9, мешалка 10, отстойник 11, гидроциклон 12, ленточньй фильтр 13, бак 14, подогреватель 15,

Дробленый сильвинит, содержащий 25% КС1 и 2% глины - нерастворимого осадка (н.о.), остальное NaCl, подается в шнековые аппараты 1, 2,

Для растворения 400 т/ч руды и по- насьш{енного раствора требует ся 795 т/ч 1 орячего маточного раствора, имеющего температуру 117 С и содержащего 9,9% КС1. Насьпценный раствор отделяется от мелких фракций галита (солевого шлама) в отстойнике 3 и глинисто-солевого шлама в отстойнике 4. Сгущенньй.солевой шлам из отстойника 3 подается в емкость 5 на промывку.

Осветленный насыценный раствор подается на ВКУ 6. Поток насыщенного раствора 838 т/ч имеет температуру 93-95°С и содержит 19,8% КС1.- .

.За счет испарения 70 т/ч воды раствор После ВКУ охлаждается до 25 С. При этом из него выпадает 86,4-т/ч кристаллического КС1. Кристаллизат, являющийся товарной продукцией, отделяется от маточного раствора в отстойнике 7 и центрифуге 8.

Расход маточного раствора .711 т/ч с содержанием 11,2% КС1. Маточный раствор частично подается на рекуперацию тепла паров ВКУ. в теплообменник 9, а частично на промывку галито- вых отходов в шнековый аппарат 2 и солевого шлама в емкость 5.

В шнековый аппарат 2 подается 795 т/ч маточного раствора.

В процессе рекуперации тепла гали- товые отходы охлаждаются до температуры 50°С, а нагретый до 75°С раствор выводится из мешалки 10 в отстойник 11. Здесь происходит отделение раствора от тонкодисперсных фракций солевого ишама, выносимого потоком из мешалки 10. Сгущенньй с-олевой шпам (тонкие фракции) смешиваются с основным потоком солевого шлама в емкости 5.

Суммарный поток солевого шлама, подаваемьй в емкость 5, 91 т/ч. Для отмывки, охлаждения и исключения вык- ристаллизации в емкость 5 подается

100 т/ч маточного раствора и 41 т/ч воды (конденсата из конденсаторов ВКУ). Суспензия солевого шлама из емкости 5 с отношен1;1ем ,2 повторно сгущается в гидроциклонах 12, (При отношении и питании эффективность разделения гидроциклонов резко падает).

Пески гидроциклонов с ,6 смешиваются с галитовыми отходами из мешалки 10 и обезвоживаются на ленточном фильтре 13.

Для исключения закристаллизации фильтровальной ткани и снижения потерь КС1 с жидкой фазой отходов на фильтре осуществляется трехстадийная промывка осадка.

Расход галитовых отходов 287 т/ч. Каждая стадия промывки чередуется с фильтрацией. Фильтрат и слив гидроциклонов 12 отделяется от тонких фракций солевого шлама в отстойнике 11 и смешивается с маточным растворо в баке 14. Затем раствор нагревается до температуры 117°С в подогревателях 15 и подается на растворение в аппарат 2.

Общий расход воды, подаваемьй на промьшку в емкость 5 и фильтр 13, не превышает потерь воды с отходами, концентратом и глинисто-солевым шламом на шламохранилище. В случае возврата со шламохранилища рассол можно использовать для промывки осадка на фильтре. Соблюдение водного баланса является необходимым условием реализации способа.

Степень извлечения L в процессе равна:

400-0,25

0,864.

Таким образом, извлечение по предлагаемому способу выше чем в существующей технологической схеме (L 0,7515) и в прототипе (,7888). Увеличение извлечения продукта происходит главным образом за счет исключения циркуляции солевого шлама и снижения солевыноса из отстойников 2 и 3.

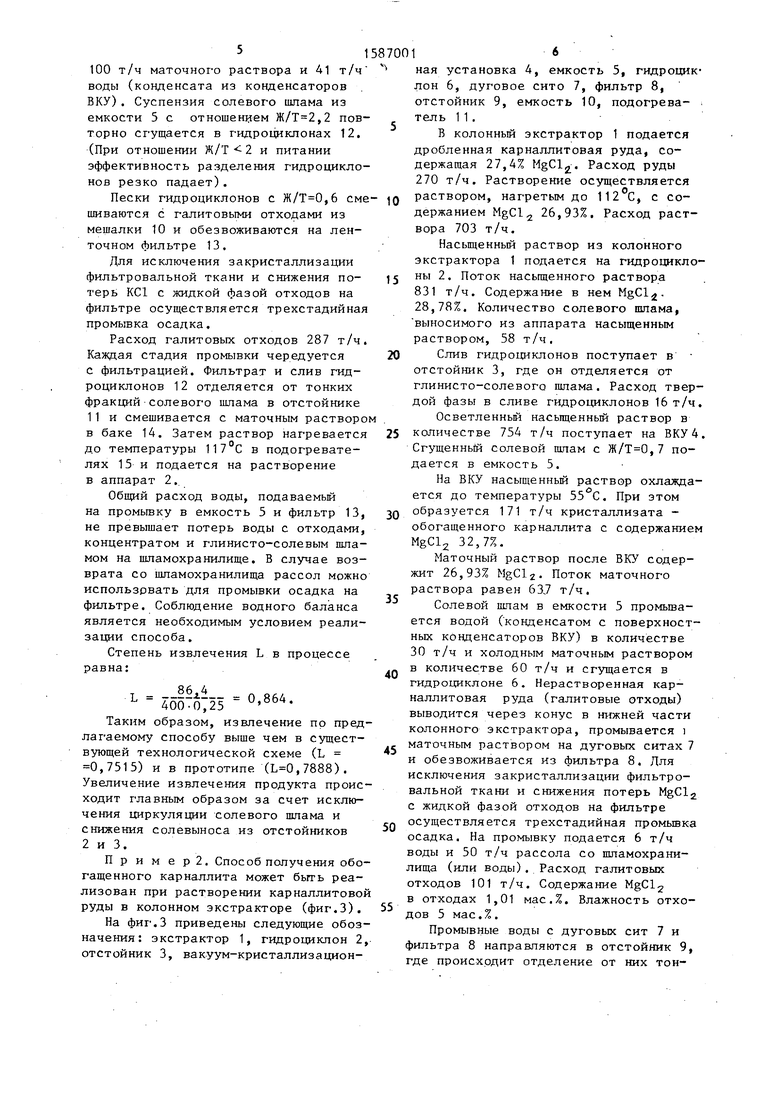

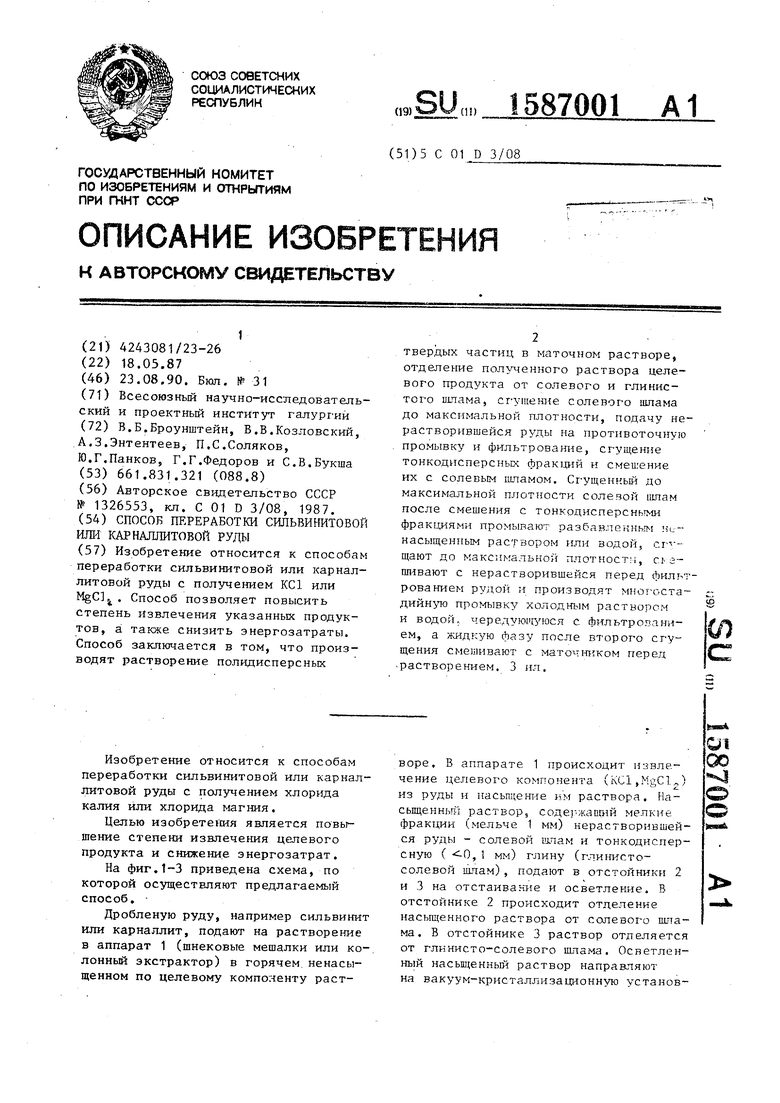

П р и м е р 2. Способ получения обогащенного карналлита может быть реализован при растворении карналлитовой руды в колонном экстракторе (фиг.З).

На фиг.З приведены следующие обозначения: экстрактор 1, гидроциклон 2, отстойник 3, вакуум-кристаллизацион10

5

20

5

0

5

0

5

0

5

ная установка 4, емкость 5, гидроцик- лон 6, дуговое сито 7, фильтр 8, отстойник 9, емкость 10, подогрева- тель 11.

В колонный экстрактор 1 подается дробленная карналлитовая руда, содержащая 27,4% HgCl. Расход руды 270 т/ч. Растворение осуществляется раствором, нагретым до 112 с, с содержанием MgCl 26,93%. Расход раствора 703 т/ч.

Насыщенный раствор из колонного экстрактора 1 подается на гидроциклоны 2. Поток насьш1енного раствора 831 т/ч. Содержание в нем MgCl,. 28,78%. Количество солевого шлама, выносимого из аппарата насыщенным раствором, 58 т/ч.

Слив гидроциклонов поступает в отстойник 3, где он отделяется от глинисто-солевого шлама. Расход твердой фазы в сливе гидроциклонов 16 т/ч.

Осветленньй насьпценный раствор в количестве 754 т/ч поступает на ВКУ4. Сгущенньй солевой шлам с ,7 подается в емкость 5.

На ВКУ насыщенный раствор охлаждается до температуры 55 с. При этом образуется 171 т/ч кристаллизата - обогащенного карналлита с содержанием MgCl 32,7%.

Маточный раствор после ВКУ содержит 26,93% MgClj. Поток маточного раствора равен 637 т/ч.

Солевой шлам в емкости 5 промьта- ется водой (конденсатом с поверхностных конденсаторов ВКУ) в количестве 30 т/ч и холодным маточным раствором в количестве 60 т/ч и сгущается в гидроциклоне 6. Нерастворенная карналлитовая руда (галитовые отходы) выводится через конус в нижней части колонного экстрактора, промывается i маточным раствором на дуговых ситах 7 и обезвоживается из фильтра 8. Для исключения закристаллизации фильтровальной ткани и снижения потерь MgClg с жидкой фазой отходов на фильтре осуществляется трехстадийная промьшка осадка. На промывку подается 6 т/ч воды и 50 т/ч рассола со шламохранилища (или воды). Расход галитовых отходов 101 т/ч. Содержание MgCl2 в отходах 1,01 мас.%. Влажность отходов 5 мас.%.

Промывные воды с дуговых сит 7 и фильтра 8 направляются в отстойник 9, где происходит отделение от них тонкодисперсных фракций солевого шлама в количестве 6 т/ч. Тонкодисперсные ||)ракции солевого шлама направляются а промьшку в фильтр 8, Осветленные оды из отстойника 9 поступают в ем- koCTb 10, где смешиваются с маточни- ом 6 ВКУ. Из емкости 5 суспензия |С отношением ,2 направляется |на сгздцение в гидроциклоны 6, Пески b гидроциклонов 6 с соотношением ,7 смешиваются с галитовыми отводами в течке после дуговых сит 7

обезвоживаются на фильтре 8. ){ид- сая фаза из гидроциклонов 6 подается ,на смешение с маточником после ВКУ IB емкость 10, Раствор из емкости 10 1через подогреватели 11 направляется колонный экстрактор 1 на растворе- Ьие руды.

I Изобретение позволяет повысить степень извлечения целевого продукта 1на 7% и снизить теплоэнергозатраты на 5% по сравнению с известным способом.

Формула изобретения

Способ переработки сильвинитовой или карналлитовой руды с получением хлорида калия или магния, включающий растворение исходного сьфья в горяче оборотном маточном растворе, отделение нерастворившейся руды, отстаива

ние полученного насьш1енного раствора целевого продукта от солевого и глинистого шлама и подачу его на вакуум- кристаллизацию, разделение продукта и маточного раствора с возвратом его в качестве оборотного на стадии растворения руды, противоточную промывку нерастворившейся руды рассолом со шламохранилища и ее обезвоживание на фильтре, отстаивание промывного раствора от тонкодисперсных фракций солевого шлама, смещение тонкодисперсных фракций с солевым шламом со стадии отстаивания насьш1енного раствора целевого продукта, сгущение смеси солевого шлама до максимальной плотности, смепшние сгущенного солевого шлама- с нерастворившейся рудой, отличающийся тем, что, с целью повышения степени извлечения целевого продукта и снижения энергозатрат, смесь тонкодисперсных фракций с солевым шламом со стадии отстаивания на- сьш енного раствора целевого продукта перед сгущением промывают водой или рассолом со шламохранилища в количестве, необходимом для снятия пересыщения жидкой фазы, после сгущения ее смешивают с нерастворившейся перед фильтрованием рудой и осуществляют трехстадийную промывку водой с промежуточной фильтратщей, а жидкую фазу после сгущения смеси смешивают с обо- ротньм маточным раствором.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения хлористого калия | 1987 |

|

SU1527230A1 |

| Способ извлечения хлористого калия из руды | 1983 |

|

SU1326553A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2012 |

|

RU2500620C1 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙСОДЕРЖАЩИХ РУД | 2009 |

|

RU2414423C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ ИЗ СИЛЬВИНИТОВЫХ РУД | 2013 |

|

RU2551508C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛИЯ | 2013 |

|

RU2556939C2 |

| СПОСОБ ПЕРЕРАБОТКИ КАЛИЙНЫХ СИЛЬВИНИТОВЫХ РУД | 2020 |

|

RU2738400C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РАСТВОРЕНИЯ СОЛЕЙ | 2015 |

|

RU2598937C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА КАЛИЯ | 2010 |

|

RU2457180C2 |

| Способ получения хлорида калия | 1987 |

|

SU1623954A1 |

Изобретение относится к способам переработки сильвинитовой или карналлитовой руды с получением KCI или MGCI 2. Способ позволяет повысить степень извлечения указанных продуктов, а также снизить энергозатраты. Способ заключается в том, что производят растворение полидисперсных твердых частиц в маточном растворе, отделение полученного раствора целевого продукта от солевого и глинистого шлама, сгущение солевого шлама до максимальной плотности, подачу нерастворившейся руды на противоточную промывку и фильтрование, сгущение тонкодисперсных фракций и смешение их с солевым шламом. Сгущенный до максимальной плотности солевой шлам после смешения с тонкодисперсными фракциями промывают разбавленным ненасыщенным раствором или водой, сгущают до максимальной плотности, смешивают с нерастворившейся перед фильтрованием рудой и производят многостадийную промывку холодным раствором и водой, чередующуюся с фильтрованием, а жидкую фазу после второго сгущения смешивают с маточником перед растворением. 3 ил.

fopflwu ненасыщенный растВор

Рассол со шламохронилища

utl

fbcCOA

а

Э/&)л

олит

Hpucma/t/iusam

| Способ извлечения хлористого калия из руды | 1983 |

|

SU1326553A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-08-23—Публикация

1987-05-18—Подача