Изобретение относится к производству шумопоглощающих материалов, используемых при производстве транспортных средств.

Наиболее близким техническим решением по технической сущности и достигаемому эффекту является состав для пропитки волокнистого наполнителя, содержащий фенол, формальдегид, гидроксид натрия и воду.

Наиболее близким техническим решением по технической сущности и достигаемому эффекту является шумопоглощающий материал на основе волокнистого наполнителя и фенолформальдегидного связующего.

Достоинством этой композиции является ее доступность, легкость изготовления шумопоглощающего материала на его основе, возможность получения материалов с хорошими характеристиками шумопоглощения. Однако эта композиция имеет и существенный недостаток - материалы на ее основе характеризуется недостаточно высокой шумопоглощающей способностью в диапазоне средних (300-800 Гц) и низких (ниже 300 Гц) частот. Кроме того, в процессе производства шумопоглощающего материала выделяются токсичные летучие продукты.

Целью данного изобретения является улучшение акустических характеристик и исключение токсичности.

Поставленная цель достигается тем, что состав для связующего, используемого для пропитки волокнистого наполнителя, содержащий фенольное соединение, формальдегид, гидроксид натрия и воду, в качестве фенольного соединения содержит дифенилолпропан при следующем соотношении компонентов состава, мас. % : дифенилолпропан 2,0-15,0; формальдегид 0,3-4,0; гидроксид натрия 0,35-5,1; вода остальное.

Поставленная цель достигается тем, что в шумопоглощающем материале, содержащем волокнистый наполнитель и фенольное связующее, фенольное связующее представляет собой продукт взаимодействия дифенилолпропана, формальдегида и гидроксида натрия при следующем соотношении компонентов материала, мас.%: волокнистый наполнитель 70-97; связующее остальное.

П р и м е р 1. В колбу загружают 228,3 г дифенилолпропана, 89,3 г 37%-ного формалина, 40 г NaOH и 1115 мл воды. Смесь постепенно нагревают до кипения, кипятят при перемешивании 30 мин, полученный раствор охлаждают до комнатной температуры и затем разбавляют 10000 мл воды. Получают бесцветный раствор, содержащий 2,5% сухого остатка. В перерасчете на мас.%: дифенилолпропан 2,00; формальдегид 0,30; гидроксид натрия 0,35; вода остальное.

П р и м е р 2. В колбу загружают 228,3 г дифенилолпропана, 121,7 г 37% -ного формалина, 60 г NaOH и 1200 мл воды. Смесь постепенно нагревают до кипения, кипятят при перемешивании 40 мин, полученный раствор охлаждают до комнатной температуры и затем разбавляют 5000 мл воды. Получают бесцветный, прозрачный раствор, содержащий 4,6% сухого остатка.

В пересчете на мас.%: дифенилолпропан 3,45; формальдегид 0,68; гидроксид натрия 0,91; вода остальное.

П р и м е р 3. В колбу загружают 228,3 г дифенилолпропана, 60,1 г параформа, 40 г NaOH и 1200 мл воды. Смесь постепенно нагревают до кипения, кипятят при перемешивании 30 мин, полученный раствор охлаждают до комнатной температуры и получают прозрачный раствор, содержащий 20,3% сухого остатка.

В перерасчете на мас.%: дифенилолпропан 15,0; формальдегид 4,0; гидроксид натрия 2,6; вода остальное.

П р и м е р 4. В колбу загружают 228,3 г дифенилолпропана, 60,1 г параформа, 80 г NaOH и 1200 мл воды. Смесь постепенно нагревают до кипения, кипятят при перемешивании 30 мин, полученный раствор охлаждают до комнатной температуры и получают раствор, содержащий 21,2% сухого остатка. В мас.%: дифенилолпропан 14,5; формальдегид 3,8; гидроксид натрия 5,1; вода остальное.

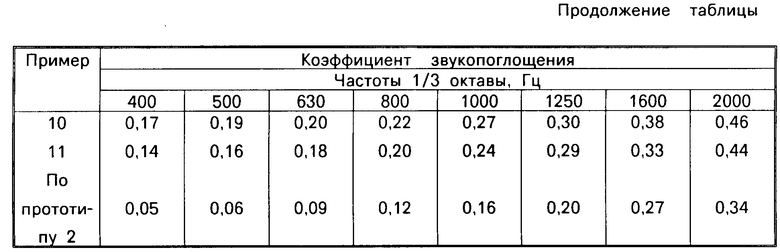

П р и м е р 5. В смеситель загружают 2400 г раствора, полученного согласно прописи примера 1, затем 1940 г волокнистого наполнителя, смесь перемешивают 15 мин и выгружают. Полученную таким образом волокнистую массу разрыхляют и сушат на противне при 90оС до постоянного веса. Получают 2000 г волокнистой композиции, содержащей 3% связующего и 97% волокнистого наполнителя. Волокнистую композицию укладывают в пресс-форму с развесом 800 г/м2 и прессуют при 170оС и давлении 5 мкс/см2. Получают шумопоглощающий материал толщиной 11 мм, показатели акустических свойств которого приведены в таблице.

П р и м е р 6. Шумопоглощающий материал получают аналогично примеру 5, но используя 3043 г раствора, полученного согласно прописи примера 2 и 1860 г волокнистого наполнителя. Показатели свойств шумопоглощающего материала приведены в таблице.

П р и м е р ы 7-11. Для изготовления шумопоглощающих материалов используют раствор, полученный согласно прописи примера 3, в количествах соответственно 985,2; 1478; 1970; 2463 и 2956 г и волокнистый наполнитель в количествах соответственно 1800, 1700, 1600, 1500 и 1400 г. Процесс изготовления шумопоглощающих материалов аналогичен прописи примера 5. Показатели акустических свойств шумопоглощающих материалов приведены в таблице.

Как видно из полученных данных (см.таблицу) предлагаемая композиция связующего для волокнистого наполнителя имеет существенные преимущества перед прототипом, так как позволяет получить шумопоглощающие материалы с лучшими акустическими характеристиками.

Дополнительным преимуществом предлагаемой композиции является полное отсутствие выделения свободного фенола и аммиака в процессе изготовления шумопоглощающих материалов, что определяет лучшие санитарные условия эксплуатации шумопоглощающих материалов на ее основе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШУМОПОГЛОЩАЮЩЕГО МАТЕРИАЛА | 2019 |

|

RU2745020C1 |

| СВЯЗУЮЩЕЕ | 1997 |

|

RU2123502C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО ГЕЛЯ НА ОСНОВЕ ФЕНОЛЬНОГО СОЕДИНЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОЙ ПЕНЫ | 2014 |

|

RU2565209C1 |

| СПОСОБ РЕМОНТНО-ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ | 2017 |

|

RU2640854C1 |

| ФЕНОЛОФОРМАЛЬДЕГИДНАЯ СМОЛА, ВЫСУШЕННАЯ РАСПЫЛЕНИЕМ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПРИМЕНЕНИЕ | 2003 |

|

RU2292357C2 |

| СВЯЗУЮЩЕЕ ВЕЩЕСТВО ДЛЯ МИНЕРАЛЬНОЙ ВАТЫ | 2017 |

|

RU2771125C2 |

| НЕ СОДЕРЖАЩИЕ ФОРМАЛЬДЕГИДА КЛЕИ И ЛИГНОЦЕЛЛЮЛОЗНЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ НА ОСНОВЕ ЭТИХ КЛЕЕВ | 2005 |

|

RU2325419C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРТО-КРЕЗОЛНОВОЛАЧНОЙ ЭПОКСИДНОЙ СМОЛЫ И ПОЛИМЕРНАЯ КОМПОЗИЦИЯ НА ЕЕ ОСНОВЕ | 2011 |

|

RU2447093C1 |

| СПОСОБ УМЕНЬШЕНИЯ ВЫДЕЛЕНИЯ ФОРМАЛЬДЕГИДА ИЗ МИНЕРАЛЬНО-ВОЛОКНИСТОГО ИЗДЕЛИЯ И МИНЕРАЛЬНО-ВОЛОКНИСТОЕ ИЗДЕЛИЕ С УМЕНЬШЕННЫМ ВЫДЕЛЕНИЕМ ФОРМАЛЬДЕГИДА | 2011 |

|

RU2591951C2 |

Использование: изобретение относится к производству шумопоглощающих материалов, используемых при производстве транспортных средств. Сущность изобретения: техническое решение направлено на улучшение акустических характеристик шумопоглощающего материала. Состав для связующего включает дифенилолпропан, формальдегид, гидроксид натрия и воду при следующем соотношении компонентов, мас. %: дифенилолпропан 2,0 - 15,0, формальдегид 0,3 - 4,0, гидроксид натрия 0,4 - 6,0, вода - остальное. Шумопоглощающий материал содержит волокнистый наполнитель и связующее, представляющее собой продукт взаимодействия дифенилолпропана, формальдегида и гидроксида натрия при следующем соотношении компонентов материала, мас.%: волокнистый наполнитель 70 - 97, связующее - остальное. 2 н.п. ф - лы, 1 табл.

СОСТАВ ДЛЯ СВЯЗУЮЩЕГО, ИСПОЛЬЗУЕМОГО ДЛЯ ПРОПИТКИ ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ, И ШУМОПОГЛОЩАЮЩИЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ.

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-01-20—Публикация

1991-12-03—Подача