Изобретение относится к области производства фенольных связующих, в частности, к производству связующих на основе дифенилолпропана, используемых для изготовления пенопластов, которые применяются в качестве тепло-, шумоизолирующих и других изделий, а также для пропитки дисперсных и волокнистых наполнителей, для клеев, и могут быть применены в различных областях народного хозяйства.

Существенным недостатком всех фенольных смол является наличие в их составе свободного фенола в широких пределах (до 25%). Наиболее применяемые, например, для вспенивания резольные смолы содержат 10 - 13% свободного фенола. Так, смолы ФРВ-1 и ФРВ-1А, на основе которых изготавливают широко освоенные отечественной промышленностью пенопласты ФРП-1, Резопен, содержат до 15% свободного фенола.

Фенол является нервным ядом, обладающим одновременно сильным местным раздражающим и прижигающим действием. Сточные воды, содержащие фенол, очень плохо подлежат очистке.

В процессе переработки свободный фенол легко улетучивается, загрязняя окружающую среду, и приводит к отравлению и многочисленным профзаболеваниям обслуживающего персонала.

Разработки, направленные на создание связующих, не содержащих фенола, но аналогичных им по свойствам, например, на основе дифенилолпропана (бисфенола А), являются приоритетными.

Известны фенольные смолы на основе бисфенола А с формальдегидом при их мольном соотношении 1:1,2 - 1,8 соответственно, в присутствии щелочных солей трифосфатов в среде бутанола или изобутанола (ФРГ, заявка N 2945240, C 08 G 8/20, 1981). Эти смолы используются только для лаковых пленок, а, например, для получения пенопластов их использовать нельзя.

Известен способ получения водорастворимых резольных смол (ЕПВ, заявка N 113037, C 08 G 8/20, 1984), представляющих собой продукты взаимодействия на основе бисфенола А и других бисфенолов с альдегидами в присутствии оснований, при их мольном соотношении 1:1,85 - 5,0:2,8 - 5,0, исходя из приведенных примеров. Получаемые смолы характеризуются очень высокой растворимостью в воде 10 - 1000 частей на 1000000 (неограниченно растворимые). Из этого следует, что в основном получают смесь продуктов, состоящих из моно-, ди-, три- и тетраметиленовых производных бисфенолов (дифенилолпропанспирты). Они применяются как поверхностно-активные вещества в нефтяной промышленности.

Известны связующие на основе бисфенола А (РФ, патент N 2026869, C 08 G 8/20, 1991), используемые для пропитки. Это продукты взаимодействия бисфенола А, формальдегида и гидроокиси натрия, при молярном соотношении 1:1,1 - 2,0: 1-2 соответственно, с сухим остатком 2,5 - 21,2%, т. е. очень хорошо растворимые, в основном, низкомолекулярные продукты типа дифенилолпропанспиртов.

Получаемые связующие содержат очень много воды и сильно щелочные, что ухудшает экологию производства и переработки и пригодны только для пропитки.

Наиболее близким является техническое решение (ФРГ, заявка N 4031575, C 08 G 8/20, 1991), в котором предложены фенольные смолы, в качестве связующих для пропитки, на основе фенольных соединений, преимущественно на основе бисфенолов и альдегидов в присутствии щелочного катализатора, при их молярном соотношении 1:0,1 - 6:0,06 - 0,2, лучше 1:0,2 - 1:0,02 - 0,2, соответственно.

Полученные продукты характеризуются составом A:B:C = 1:0,85 - 1,0: ≤ 0,05, лучше 0,02, где A - общее число реакционноспособных групп в смоле, B - общее число групп в смоле, на которых связан формальдегид, C - общее число групп в смоле, на которых связаны 2-е молекулы фенольного соединения друг с другом через метиленовую группу, т. е. также в основном (≥ 85%) содержат низкомолекулярные продукты взаимодействия фенольных соединений с альдегидами, в частности, в случае дифенилолпропана получают дифенилолпропанспирты. Напротив, продукты поликонденсации содержатся лишь в незначительных количествах, это соответствует величине C, которая составляет 0,05. Полученные смолы имеют высокую текучесть при сухом остатке 1 - 40%, хорошо растворимы в воде и используются для пропитки, не пригодны для клеев, а для получения пенопластов малопригодны, т. к. характеризуются очень высокой реакционной способностью, т.е. отверждение происходит быстрее, чем начинается процесс пенообразования, а также содержат много свободного формальдегида, особенно, при соотношении ДФП к формальдегиду больше 1:3.

Задачей изобретения является создание связующего на основе дифенилолпропана, обеспечивающего повышение физико-механических свойств изделий на его основе, а также улучшение экологии его производства и эксплуатации.

Это достигается тем, что связующее содержит жидкую фенольную смолу резольного типа, полученную взаимодействием ДФП и формальдегида, в присутствии гидроксида щелочного металла при их молярном соотношении 1:1,2 - 3,0:0,0065 - 0,3 соответственно, мол.м. MZ 3000 - 6200 и условной вязкостью 250 - 1000 с.

Кроме того, связующее может содержать алюминиевую пудру в количестве 0,5 - 5,0 мас.ч. и поверхностно-активное вещество в количестве 0,5 - 5,0 мас.ч. на 100 мас.ч. связующего.

Связующее представляет собой олигомерный продукт поликонденсации с условной вязкостью 250 - 1000 с, с мол.м. (по седиментации) MZ = 3000 - 6200 (Цветков В.Е., Френкель Ф.Я. Структура макромолекул в растворах, М.: Наука, 1964, с. 421 - 494), сухим остатком 60 - 90%, вязкая жидкость от светло-желтого до светло-коричневого цвета.

В случае, когда вводят добавки, связующее представляет собой вязкую жидкость серебристого цвета с условной вязкостью 150 - 900 сек.

Связующее получают в реакторе, снабженном перемешивающим устройством, термометром, манометром и другими необходимыми приборами и устройствами. Загружают 1,2 - 3,0 моль 35 - 40%-ной концентрации формальдегида (формалин, лучше 37%-ной концентрации) и при перемешивании 0,0065 - 0,3 моль щелочного металла (сухого или в виде растворов нужной концентрации) и 1 моль дифенилолпропана (ДФП) или необходимое количество щелочи (сухой или в виде растворов нужной концентрации) вводят при перемешивании во время подогрева смеси формалина и ДФП. Далее реакционную смесь нагревают до 70 - 100oC и при этой температуре смесь конденсируют в течение 90 - 150 мин. После этого в реакторе создают вакуум (0,5 - 0,9) кг/см2 и проводят концентрирование при непрерывном перемешивании продукта до условной вязкости по вискозиметру B-3-246 (⊘ 6 мм) от 250 до 1000 с и MZ = 3000 - 6200.

Далее связующее охлаждают до (30 ± 5)oC и сливают в емкости для хранения. Возможно проведение концентрирования связующего без вакуумирования путем принудительного или естественного охлаждения с последующим отстаиванием и разделение образовавшихся слоев.

В случае, когда связующее содержит добавки, по окончании концентрирования загружают 0,5 - 5,0 мас.ч. ПАВ и 0,5 - 5 мас.ч. алюминиевой пудры и перемешивают в течение 10 - 20 мин. Затем реакционную массу сливают в емкости для хранения.

Процесс получения связующего может быть как непрерывным, так и периодическим.

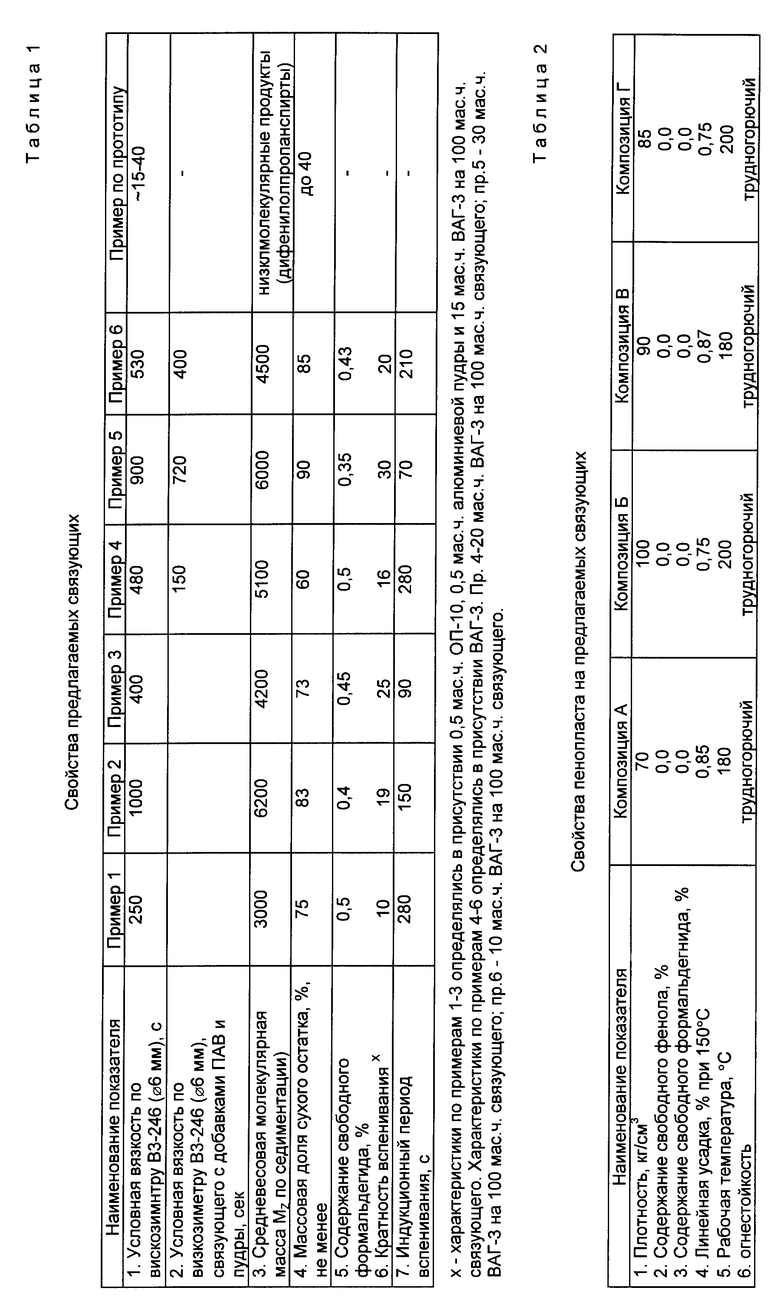

Полученное связующее имеет следующие характеристики:

Условная вязкость по вискозиметру В3-246 (⊘ 6 мм), с - 250 - 1000

Условная вязкость по вискозиметру В3-246 (⊘ 6 мм), связующего с добавками ПАВ и пудры, с - 150 - 900

Массовая доля сухого остатка, % - 60 - 90

Молекулярная масса, MZ (по седиментации) - 3000 - 6200

Содержание свободного формальдегида, % - ≤ 0,8

Кратность вспенивания - 10 - 30

Индукционный период вспенивания, с - 70 - 280

В качестве дифенилолпропана (бисфенол А) может использоваться любой бисфенол А, в частности технический марок А, Б, В.

В качестве формальдегида используют 35-40%-ные растворы в воде, лучше ≈ 37%-ный раствор.

В качестве гидроксида щелочного металла (катализатора) используют натр или калий едкий (сухой или перед применением разбавляют до 40 - 50%-ной концентрации).

В качестве алюминиевой пудры могут быть использованы любые известные пудры, например, марок ПАП-1, ПАП-2, ПАП-4.

В качестве поверхностно-активного вещества используют, например, продукты обработки смеси моно- и диалкилфенолов окисью этилена, например, вспомогательные вещества ОП-7 и ОП-10, полиацетогликоль, например, ПАГ-1 и другие.

Изобретение иллюстрируется следующими примерами.

Пример 1. В реактор, снабженный мешалкой, термометром, мановакуумметром, холодильником и рубашкой для подогрева и охлаждения, загружают 97,3 кг (1,2 моль) формалина (37%-ной - ГОСТ 16725-89) и при перемешивании 0,65 кг (0,0065 моль) 40%-ного раствора едкого натра (ГОСТ 2263-79). При работающей мешалке в реактор загружают 228 кг (1 моль) ДФП (ГОСТ 12138-86). Смесь перемешивают до растворения ДФП. Далее реакционную смесь нагревают до (77 ± 2)oC подачей пара в рубашку и поддерживают температуру в течение 2 ч, подавая в рубашку по необходимости пар или воду. Холодильник при этом работает в "обратном режиме". Затем холодильник переключают на "прямой" и постепенно в реакторе создают вакуум. Процесс концентрирования ведут при непрерывном перемешивании в вакууме 0,7 кг/см2 в течение 1 ч. В процессе отгона воды периодически снижают вакуум для отбора проб и определения вязкости. Первую пробу отбирают через 15 мин после появления воды и далее вакуумируют до получения вязкости 250 с.

Полученное связующее охлаждают до температуры (30 ± 5)oC при работающей мешалке и сливают в емкости для хранения. Связующее имеет характеристики, приведенные в табл. 1.

Пример 2. Получают связующее по схеме, описанной в примере 1. Загружают 121,9 кг 36,9% формалина (1,5 моль) и 6 кг (0,15 моль) сухой щелочи NaOH. Затем при перемешивании добавляют 114 кг (0,5 моль) дифенилолпропана. Нагревают смесь до 87oC. Проводят конденсацию в течение 1 ч 20 мин. Концентрирование ведут при вакууме 0,5 кг/см2 до вязкости 1000 с. Затем реакционная масса охлаждается до (20 ± 5)oC.

Полученное связующее имеет характеристики, представленные в табл. 1.

Пример 3. Проводят синтез связующего по схеме, описанной в примере 1. Загружают 129,7 кг 37% формалина (1,6 моль). Далее, при работающей мешалке загружают 24 кг 50%-ного раствора едкого натра (0,3 моль) и 228 кг (1 моль) дифенилолпропана. Перемешивание ведут до растворения ДФП. Смесь нагревают до (90 ± 5)oC и выдерживают 1 ч 50 мин.

Далее проводят концентрирование до вязкости 400 с. Процесс ведут аналогично примеру 1 при вакууме 0,8 кг/см2 в течение 20 мин.

Пример 4. Резольное связующее синтезируют по схеме примера 1. Загружают 100 кг 40%-ного формалина (1,33 моль) и при перемешивании 10 кг 50%-ной щелочи NaOH (0,125 моль). При работающей мешалке добавляют 228 кг (1 моль) ДФП, перемешивание ведут до его растворения. Поднимают температуру смеси до (90 ± 5)oC путем подачи пара и поддерживают ее в течение 1 ч 45 мин.

Затем проводят концентрирование продукта в течение 1 ч при вакууме 0,75 кг/см2 до вязкости 480 с.

Реакционную массу охлаждают до (25 ± 5)oC. Далее дополнительно при перемешивании вводят 1,64 кг (0,5 мас.ч. на 100 мас.ч. связующего) ОП-7 и 1,64 кг алюминиевой пудры ПАП-4 (0,5 мас.ч. на 100 мас.ч. связующего). После загрузки компонентов проводят выдержку в течение 0,5 ч и сливают содержимое реактора в емкости для хранения.

Характеристики полученного связующего приведены в табл. 1.

Пример 5. В трехгорлую колбу, снабженную мешалкой, обратным холодильником, термометром, загружают 97,3 г (1,2 моль) 37%-ного формалина. При перемешивании добавляют 228 г (1 моль) дифенилолпропана. Далее включают обогрев и вводят 22,4 г 50%-ного раствора щелочи - КОН (0,28 моль). При (90 ± 5)oC массу выдерживают 1 ч 40 мин.

Подключают вакуум и отгоняют воду в течение 40 мин (вакуум 0,6 кг/см2) до вязкости 900 с. Реакционную массу охлаждают до (25 ± 5)oC. Затем в реакционную массу при перемешивании вводят 17,4 г продукта ОП-7 (5 мас.ч. ОП-7 на 100 мас.ч. связующего) и, продолжая перемешивание, 17,4 г алюминиевой пудры ПАП-4 (5 мас.ч. пудры на 100 мас.ч. связующего).

Готовое связующее имеет характеристики, приведенные в табл. 1.

Пример 6. Резольное связующее синтезируют по схеме примера 1. Загружают 100 кг 40%-ного формалина (1,33 моль) и при перемешивании 10 кг 50%-ной щелочи NaOH (0,125 моль). При перемешивании добавляют 228 кг (1 моль) ДФП. Поднимают температуру смеси до (90 ± 5)oC путем подачи пара и поддерживают ее в течение 1 ч 45 мин.

Затем проводят концентрирование продукта в течение 1 ч при вакууме 0,75 кг/см2 до вязкости 530 с. Реакционную массу охлаждают до (25 ± 5)oC. Далее дополнительно при перемешивании вводят 6,76 кг (2 мас.ч. на 100 мас.ч. связующего) полиацетогликоля и 6,76 кг (2 мас.ч. алюминиевой пудры ПАП-2). Смесь перемешивают в течение 15 мин и сливают в емкости для хранения.

Характеристики полученного связующего приведены в табл. 1.

На основе связующих по примерам 1, 2, 4 и 6 готовят соответственно композиции А, Б, В и Г для пенопластов.

Композиция А. К связующему по примеру 1 с мол.м. MZ = 3000 в количестве 300 г, подогретому до (30 ± 1)oC, при перемешивании (5 - 10 мин) добавляют 1,5 г (0,5 мас.ч. на 100 мас. ч. связующего) продукта ОП-7 (ГОСТ 8433-87), затем 1,5 г (0,5 мас.ч. на 100 мас.ч. связующего) алюминиевой пудры ПАП-1 (ГОСТ 5494-71). Затем, не прекращая перемешивание, добавляют к связующему 30 г (10 мас. ч. на 100 мас.ч. связующего) отверждающего агента ВАГ-3 (ТУ 6-05-1116-78). Композицию перемешивают 30 с и заливают в форму. Форму закрывают и выдерживают в течение 15 мин для прохождения вспенивания и отверждения. Затем форму разбирают и вынимают изготовленные образцы пенопласта и испытывают.

Композиция Б. К связующему по примеру 2 с мол.м. MZ = 6200 в количестве 500 г добавляют при перемешивании (10 мин) 25 г (5 мас.ч. на 100 мас.ч. связующего) продукта ОП-10, затем 25 г алюминиевой пудры ПАП-2 (5 мас.ч. на 100 мас. ч. связующего). Далее к смеси при перемешивании вводят 150 г ВАГ-3 (30 мас. ч. на 100 мас.ч. связующего). Композицию перемешивают 40 с и заливают в подогретую форму с температурой (30 ± 1)oC. Форму закрывают. Через 20 мин форму разбирают. Образцы пенопласта испытывают.

Композиция В. В связующее по примеру 4 с MZ = 5100 в количестве 500 г, содержащее 8,2 г (0,5 мас.ч. на 100 мас.ч. связующего) ОП-7 и 8,2 г (0,5 мас.ч. на 100 мас.ч. связующего) алюминиевой пудры ПАП-4.

При температуре (25 ± 5)oC и при непрерывном перемешивании добавляют 100 г ВАГ-3 (20 мас.ч. на 100 мас.ч. связующего). Композицию перемешивают 35 с и заливают в форму. Выдержка в закрытой форме 25 мин. Форму разбирают, а образцы пенопласта подвергают испытаниям.

Композиция Г. В связующее по примеру 6 с MZ = 6500 в количестве 500 г, содержащее 33,8 г ПАГ-1 (2 мас.ч. на 100 мас.ч. связующего) и 33,8 г (2 мас. ч. на 100 мас.ч. связующего) алюминиевой пудры ПАП-2.

Связующее подогревают до (30 ± 2)oC при непрерывном перемешивании и добавляют к нему 50 г ВАГ-3 (10 мас.ч. на 100 мас. ч. связующего). Композицию перемешивают 40 с и заливают в форму. Выдержка в закрытой форме 20 мин. Форму разбирают, пенопласт подвергают испытанию.

Свойства полученных пенопластов на основе композиций А, Б, В и Г определяли в соответствии с ГОСТом 17-177, представлены в табл. 2.

Данные, приведенные в примерах и таблицах, убедительно показывают, что предлагаемые новые связующие обеспечивают изготовление пенопластов, характеризующихся высокими показателями.

Во-первых, они не содержат свободных фенола и формальдегида, т. е. не оказывают на окружающую среду вредного воздействия, не вызывают у людей отравлений и профзаболеваний (в отличие от фенола, особенно в сочетании с формальдегидом), а также значительно улучшаются такие основные характеристики, как усадка ( ≤ 1% при 150oC) и рабочие температуры повышаются не ниже 200oC, в то время как известные пенопласты на основе фенольных связующих, без специальных добавок имеют усадку более 1,5%, а рабочие температуры 100 - 130oC.

Технология производства самих связующих отличается простотой и может осуществляться на действующих производствах фенольных связующих, технология производства и переработки связующего, а также эксплуатация изделий на их основе отличаются улучшенной экологией, т. к. связующее содержит небольшое количество свободного формальдегида и он практически не выделяется при эксплуатации изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЕНОПЛАСТОВ | 1997 |

|

RU2123018C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1990 |

|

RU2026309C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142965C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142966C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1994 |

|

RU2073583C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКАРБОНАТА | 1991 |

|

RU2010810C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2003 |

|

RU2251555C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2016424C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045540C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

Связующее содержит жидкую резольную фенольную смолу, полученную взаимодействием дифенилолпропана с формальдегидом в присутствии гидроксида щелочного металла. Связующее может дополнительно содержать алюминиевую пудру и поверхностно-активное вещество. Технология производства связующего является простой, связующее содержит небольшое количество свободного формальдегида, и он практически не выделяется при эксплуатации изделий. 1 з.п. ф-лы, 2 табл.

| DE 4031575 A1, 1991 | |||

| СОСТАВ ДЛЯ СВЯЗУЮЩЕГО, ИСПОЛЬЗУЕМОГО ДЛЯ ПРОПИТКИ ВОЛОКНИСТОГО НАПОЛНИТЕЛЯ, И ШУМОПОГЛОЩАЮЩИЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ | 1991 |

|

RU2026869C1 |

| Способ получения новолачной алкилфенолформальдегидной смолы | 1990 |

|

SU1786041A1 |

| Прибор для проверки режущих кромок лерки | 1931 |

|

SU26809A1 |

| Устройство для отделения волокна из угаров | 1957 |

|

SU113037A1 |

Авторы

Даты

1998-12-20—Публикация

1997-12-01—Подача