Изобретение относится к области производства пенопластов на основе фенольных связующих, в частности на основе дифенилолпропана, которые могут быть широко использованы для изготовления тепло- шумоизолирующих и других изделий из пенопластов и применяются в различных областях народного хозяйства, например при прокладке изоляционных магистральных теплотрасс, в гражданском и жилищном строительстве (теплоизоляция стен, кровли, в качестве среднего слоя железобетонных панелей и т.д.), для теплоизоляции транспортных средств и др.

Фенольные пенопласты очень широко известны в промышленности пенопластов и производятся на основе как новолачных, так и резольных фенольных связующих, а также различных их модификаций (в т.ч. с использованием специальных добавок).

Однако в свете последних требований в отношении экологии, они не отвечают современным требованиям.

Так, в США применение фенольных пенопластов в жилищном строительстве запрещено.

У всех фенольных пенопластов основным существенным недостатком является наличие в их составе свободного фенола, причем в широких пределах (до 25%). Особенно это относится к промышленным отечественным маркам пенопластов, выпускаемым в настоящее время.

Фенол является нервным ядом, обладающим одновременно сильным местным раздражающим и прижигающим действием. Сточные воды, содержащие фенол, очень плохо поддаются очистке. В процессе переработки свободный фенол легко улетучивается, загрязняя окружающую среду и приводя к отравлению и многочисленным профзаболеваниям.

Поэтому очевидным является тот факт, что разработки, направленные на создание бесфенольных пенопластов за счет использования новых связующих, не содержащих свободного фенола, являются в настоящее время наиболее актуальными.

Однако изделия должны сохранять присущие фенольным материалам положительные свойства.

Известны пенопласты (США, патент 4176216, C 08 J 9/14, 1980 г) на основе фенольной смолы определенного состава, вспенивающего агента - галогенуглеводорода, хлорфторалкана, традиционного ПАВ и кислого катализатора (органическая сульфокислота в смеси с неорганической сульфокислотой). Однако эти пены изготавливаются из вредных соединений (фенольное связующее + галогенсодержащие вспенивающие агенты), что ухудшает экологию их производства и эксплуатации.

Известны пенофенопласты (Япония, заявка акц. 5-8935, C 08 J 9/14, 1989 г. ) на основе фенольной смолы, пенообразователя, регулятора пенообразования и кислого отвердителя, в качестве которого используют галогенированные алкилацидофосфаты в количестве 10-40 вес.ч. Пенопласты имеют хорошие характеристики по огнестойкости, дымообразованию и др. Однако они токсичны, т.е. содержат свободный фенол и галогенированные фосфаты, причем в больших количествах (до 40 г на 100 г фенольной смолы). Кроме того, они отрицательно влияют на коррозионную стойкость пены и ее механические характеристики.

Известны композиции для пенопластов (СССР, а.с. 1775417, C 08 J 9/06, 1992 г. ) на основе фенольного связующего, поверхностно-активного вещества, алюминиевой пудры, вспенивающе-отверждающего агента ВАГ-3 и наполнителя - золы, определенного состава, вводимого для улучшения водопоглощения, горючести.

Однако экологическим требованиям эти компоненты не удовлетворяют, т.к. содержат фенольное связующее и золу, которая загрязняет механически производственные коммуникации. Эти композиции не обеспечивают высоких рабочих температур.

Известна композиция для пенопластов (СССР, а.с. 757559, C 08 J 9/06 1980 г. ) на основе фенольной смолы, модифицированной кубовым остатком производства фенола кумольным методом (основной компонент которого кумилфенол), алюминиевой пудры, поверхностно-активного вещества и вспенивающе-отверждающего агента (ВАГ-3). Однако это очень токсичный фенольный пенопласт, т.к. исходное связующее содержит 7-10% свободного фенола. К тому же дополнительно содержит более ядовитое соединение стирольного типа (кумилфенол, L-метилстирол-димер в значительных количествах до 40% вес.). Известно, что ядовитые вещества в сочетании друг с другом усиливают свое воздействие.

Кроме того, все свойства этих пенопластов незначительно выше известных пенопластов типа ФРП-1, ФРП-2, Резопен и др.

Наиболее близким техническим решением к предлагаемому является техническое решение (Воробьев В.А., Андрианов Р.А. Полимерные теплоизоляционные материалы. М. , 1972, с.219-225), в котором предложены пенопласты марок ФРП на основе широко известных фенолформальдегидных смол, например марок ФРВ-1, ФРВ-1А, совмещенных с поверхностно-активным веществом (ПАВ- ОП-7 и ОП-10) - 1,0-3,0 мас. ч. и алюминиевой пудрой - 1,0-3,0 мас.ч, вспенивающе-отверждающего агента ВАГ-3 - 20-25 мас.ч.

Однако, кроме того, что эти композиции токсичны, т.к. выделяют свободные фенолы и формальдегид, они имеют недостаточные физико-механические свойства, например усадку, рабочие температуры и др. Фенольный пенопласт ФРП-1 попадает под категорию трудногорючести лишь с плотностью 90 кг/см3 и выше.

Технической задачей изобретения является улучшение экологии при производстве и эксплуатации пенопластов, а также снижение усадки и повышение рабочих температур без ухудшения основных, необходимых свойств.

Поставленная цель достигается тем, что композиция для получения пенопластов, включающая фенольное связующее, поверхностно-активное вещество, алюминиевую пудру и вспенивающе-отверждающий агент кислотного типа, в качестве связующего содержит жидкую резольную смолу, полученную взаимодействием дифенилолпропана и формальдегида в присутствии гидроксида щелочного металла при их мольном соотношении 1:1,2-3,0-0,0065-0,3 соответственно, с молекулярной массой Mz 3000-6200, условной вязкостью 250-1000 сек, при следующем соотношении компонентов композиции, мас.ч.:

связующее - 100

поверхностно-активное вещество - 0,5-5,0

алюминиевая пудра - 0,5-5,0

вспенивающе-отверждающий агент кислотного типа - 10-35

Кроме того, композиция может содержать целевые добавки в количестве 0,1-40 мас.ч.

В качестве целевых добавок могут использоваться наполнитель в количестве 1-30 мас.ч., гидрофобизирующая добавка в количестве 0,1-5 мас.ч., термореактивные смолы в количестве 0,1-15 мас.ч. и другие известные добавки, которые используются как индивидуально, так и в сочетании друг с другом.

Предлагаемое связующее представляет собой олигомерный жидкий резольный продукт поликонденсации дифенилолпропана (1 моль), формальдегида (1,2-3,0 молей) и гидроксида щелочного металла (0,0065-0,3 моля) с весовой молекулярной массой Mz 3000-6200 (определяемой по методу седиментации, Цветков В.Е., Френкель Ф. Я. "Структура макромолекул в растворах", Наука, М., 1944 г., с. 421-494), условной вязкостью 250-1000 сек, сухим остатком 60-90%, вязкая жидкость от светло-желтого до светло-коричневого цвета.

Связующее получают в реакторе, снабженном перемешивающим устройством, термометром, манометром и другими необходимыми приборами и устройствами. Загружают 1,2-3,0 моля 35-40% концентрации формальдегида (формалин, лучше 37%-ной концентрации) и при перемешивании вводят 0,0065-0,3 моля гидроксида щелочного металла (сухого или в виде растворов нужной концентрации) и 1 моль дифенилолпропана (ДФП). Далее реакционную смесь нагревают до температуры 70-100oC и при этой температуре смесь конденсируют 90-150 минут. После этого в реакторе создают вакуум (0,5-0,9 кг/см2) и проводят процесс концентрирования при непрерывном перемешивании продукта до условной вязкости 250-1000 сек (по вискозиметру ВЗ-246, ⊘ 6 мм). Далее связующее охлаждают до температуры 30±5oC и сливают в емкости для хранения.

Поверхностно-активное вещество и вспенивающий агент могут быть введены непосредственно в связующее по окончании стадии концентрирования.

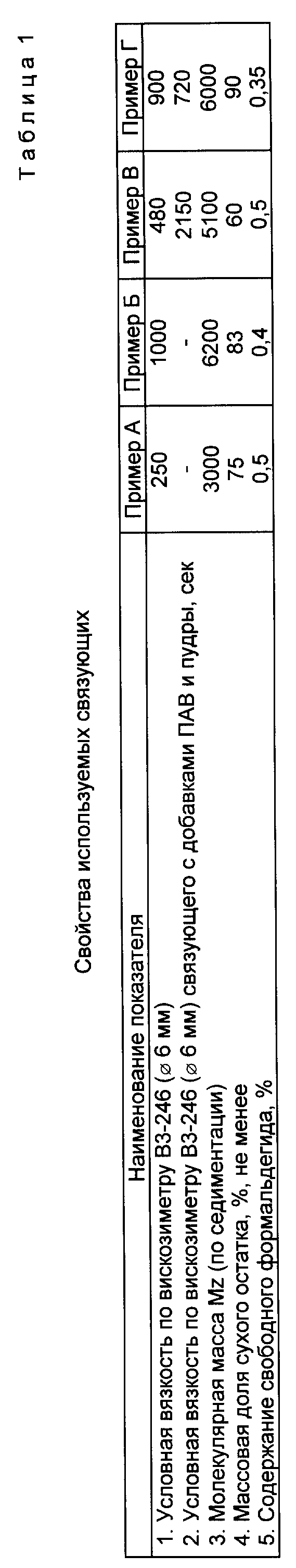

Предлагаемое связующее имеет следующие характеристики:

1. Условная вязкость по вискозиметру ВЗ-246, ⊘ 6 мм, сек - 250-1000

2. Условная вязкость по вискозиметру ВЗ-246, ⊘ 6 мм, сек (связующее содержит поверхностно-активное вещество и вспенивающий агент) - 150-900

3. Массовая доля сухого остатка, % - 60-90

4. Молекулярная масса Mz по седиментации - 3000-6200

5. Содержание свободного формальдегида, % - ≤0,8

6. Кратность вспенивания - 10-30

7. Индукционный период вспенивания - 70-280

В качестве дифенилолпропана (бисфенол A) может использоваться любой бисфенол A, в частности, технических марок А, Б, В.

В качестве формальдегида используют 35-40%-ые растворы в воде, лучше 37%-ой концентрации.

В качестве гидроксида щелочного металла используют едкий натрий или калий (сухой или перед применением разбавляют до 40-50%-ой концентрации).

В качестве алюминиевой пудры могут быть использованы любые известные пудры, например, марок ПАП-1, ПАП-2, ПАП-4 и другие.

В качестве поверхностно-активного вещества могут быть использованы, например, продукты обработки смеси моно- и диалкилфенолов окисью этилена (вспомогательные вещества ОП-7 и ОП-10), полиацетогликоль, кремнийорганические соединения и другие.

В качестве вспенивающе-отверждающего агента кислотного типа используют соляную кислоту, ортофосфорную кислоту, ВАГ-1 (смесь соляной и ортофосфорной кислот с мочевиной), ВАГ-2 (диэтиленгликолевый раствор смеси сульфофенола и ортофосфорной кислоты), ВАГ-3 (водный раствор продукта конденсации сульфофенолмочевины с формальдегидом в смеси с ортофосфорной кислотой), их смеси и др.

В качестве наполнителя могут быть использованы любые неорганические дисперсные наполнители, например молотый кварцевый песок, мел и другие.

В качестве гидрофобизирующих добавок могут использоваться любые известные соединения, используемые в пенопластах как гидрофобизирующие, например кремнийорганические соединения, например, марок ГКЖ-11, ГКЖ-94, ГКЖ-92 и другие.

В качестве термореактивных смол могут использоваться карбамидные, меламиновые, эпоксидные смолы, как чистые, так и модифицированные, как индивидуально, так и в смесях.

Процесс получения композиций для пенопластов заключается в простом механическом смешении при нормальных условиях соответствующих количеств компонентов, кроме вспенивающе-отверждающего агента, в течение 10-20 минут в любой последовательности введения, причем, как указывалось выше, поверхностно-активные вещества и алюминиевая пудра могут быть введены в связующее на стадии получения, по окончании стадии концентрирования.

Далее осуществляют заливку полученной композиции в полости форм или конструкций и осуществляют вспенивание в режиме свободного вспенивания или под давлением, или в комбинированном режиме, в зависимости от требуемых свойств.

Изобретение иллюстрируется следующими примерами.

Пример А

В реактор, снабженный мешалкой, термометром, моновакууметром, холодильником и рубашкой для подогрева и охлаждения, загружают 97,3 кг (1,2 моля) формалина (37%-ый, ГОСТ 16725-89) и при перемешивании 0,65 кг (0,0065 моля) 40% раствора едкого натра (ГОСТ 2263-79). При работающей мешалке в реактор загружают 228 кг (1 моль) ДФП (ГОСТ 12138-86). Смесь перемешивают до растворения ДФП. Далее реакционную смесь нагревают до (77±2)oC подачей пара в рубашку и поддерживают температуру в течение 2 часов, подавая в рубашку по необходимости пар или воду. Холодильник при этом работает в "обратном режиме". Затем холодильник переключают на "прямой" и постепенно в реакторе создают вакуум. Процесс концентрирования ведут при непрерывном перемешивании и вакууме 0,7 кг/см2 в течение 1 часа. В процессе отгона воды периодически снижают вакуум для отбора проб и определения вязкости. Первую пробу отбирают через 15 минут после появления воды и далее вакуумируют до получения вязкости 250 сек.

Полученное связующее охлаждают до температуры (30±5)oC при работающей мешалке и сливают в емкости для хранения.

Связующее имеет характеристики, приведенные в таблице 1.

Пример Б

Получают связующее по схеме, описанной в примере А. Загружают 121,9 кг 36,9% формалина (1,5 моля) и 6 кг (0,15 моля) сухой щелочи NaOH. Затем при перемешивании добавляют 114 кг (0,5 моля) дифенилолпропана.

Нагревают смесь до 87oC. Проводят конденсацию в течение 1 часа 20 минут.

Концентрирование ведут при вакууме 0,5 кг/см2 до вязкости 700 сек.

Затем реакционная масса охлаждается до (20±5)oC. Полученное связующее имеет характеристики, представленные в таблице 1.

Пример В

Резольное связующее синтезируют по схеме примера А. Загружают 100 кг 40% формалина (1,33 моля) и при перемешивании 10 кг 50% щелочи NaOH (0,125 моля). При работающей мешалке добавляют 228 кг (1 моль) ДФП, перемешивание ведут до его растворения. Поднимают температуру смеси до (90±5)oC путем подачи пара и поддерживают ее в течение 1 часа 45 минут.

Затем проводят концентрирование продукта в течение 1 часа при вакууме 0,75 кг/см2 до вязкости 650 сек.

Реакционную массу охлаждают до (25±5)oC. Далее дополнительно при перемешивании вводят 1,64 кг (0,5 мас.ч.) на 100 мас.ч. связующего) ОП-7 (ГОСТ 8433-87) и 1,64 кг алюминиевой пудры ПАП-4 (ГОСТ 5494-71) (0,5 мас.ч. на 100 мас.ч. связующего).

После загрузки компонентов проводят выдержку в течение 0,5 часа и сливают содержимое реактора в емкости для хранения.

Характеристики полученного связующего приведены в таблице 1.

Пример Г

В трехгорлую колбу, снабженную мешалкой, обратным холодильником, термометром, загружают 97,3 г (1,2 моля) 37% формалина. При перемешивании добавляют 228 г (1 моль) дифенилолпропана. Далее включают обогрев и вводят 224 г 50% раствора щелочи - KOH (0,2 моля). При температуре (90±5)oC массу выдерживают 1 час 40 минут. Подключают вакуум и отгоняют воду в течение 40 минут (вакуум = 0,6 кг/см2) до вязкости 900 сек. Реакционную массу охлаждают до температуры (25±5)oC. Затем в реакционную массу при перемешивании вводят 17,4 г продукта ОП-7 (5 мас.ч. ОП-7 на 100 мас.ч. связующего) и, продолжая перемешивание 17,4 г алюминиевой пудры ПАП-4 (5 мас.ч. пудры на 100 мас.ч. связующего).

Готовое связующее имеет характеристики, приведенные в таблице 1.

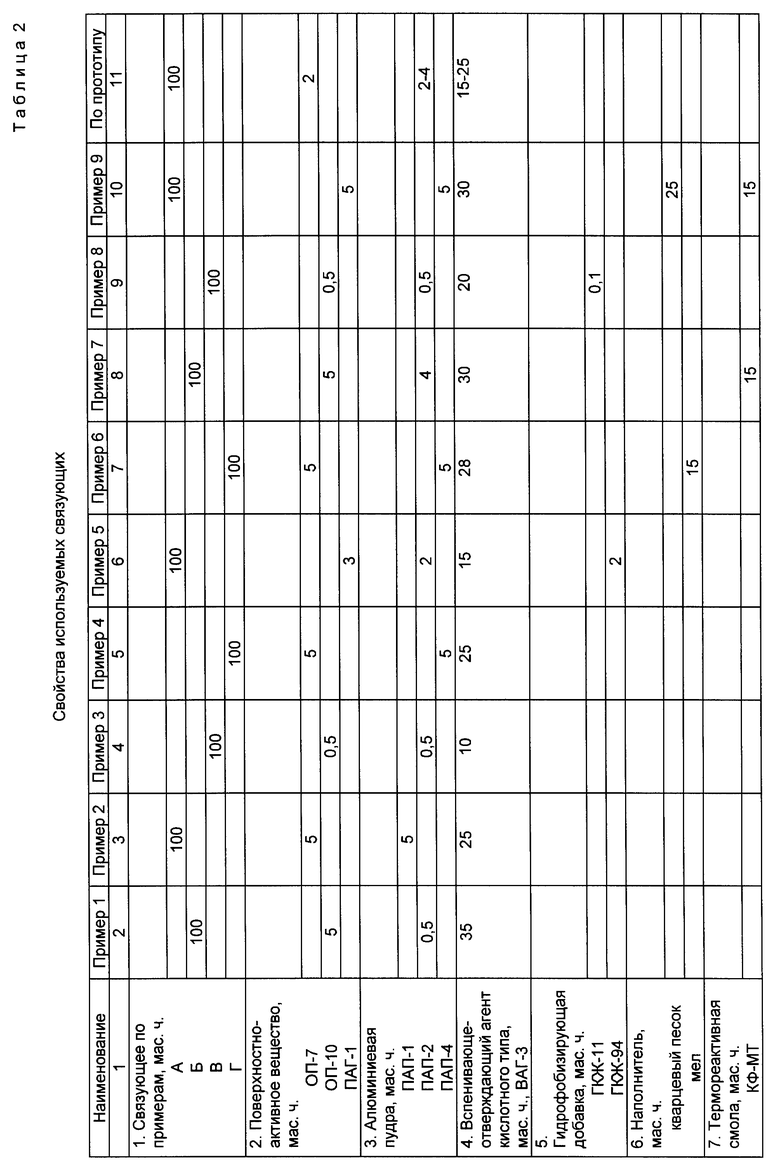

Пример 1.

Связующее (1 кг) с молекулярной массой Mz = 1000, полученное по примеру Б, совмещают при перемешивании с 5 г ОП-10 (0,5 мас.ч.) и 5 г алюминиевой пудры ПАП-2 (0,5 мас.ч.) в течение 10 минут. Затем добавляют отверждающий агент ВАГ-3 - 350 г (35 мас.ч.). Композицию перемешивают 30 сек и заливают в форму, температура которой (25±5)oC. Форму закрывают и выдерживают в течение 10 минут для прохождения вспенивания и отверждения. Затем форму разбирают и вынимают изготовленные образцы пенопласта. Характеристики пенопласта приведены в таблице 2.

Пример 2.

Резольное связующее (100 кг) с Mz = 3000, полученное по примеру А, смешивают с 5 кг ОП-7 и 5 кг алюминиевой пудры ПАП-1 (5 мас.ч. на 100 мас.ч. связующего) в течение 15 минут и направляют в расходные баки, работающие поочередно. Из расходных баков связующее сжатым воздухом (давление 0,7 атм) по трубопроводу подается в смесительную камеру разливочной машины. Вспенивающе-отверждающий агент ВАГ-3 25 кг (25 мас.ч. на 100 мас.ч. связующего) по другому трубопроводу аналогично связующему также поступает в смесительную камеру. Количество подаваемых раздельно компонентов в заданном соотношении регулируется временем открытия запорных кранов.

Перемешивание компонентов в камере осуществляется пропеллерной мешалкой с n = 1500 об/мин.

Заливка композиции пенопласта производится из смесительной камеры в формы, установленные на кольцевом конвейере. С конвейера изделия снимаются в виде полых цилиндров. Полученный пенопласт имеет характеристики, приведенные в таблице 2.

Пример 3.

Связующее 1 кг с Mz = 5100, полученное по примеру В, включающее 0,5 мас. ч. ОП-10 и 0,5 мас. ч. алюминиевой пудры ПАП-2 на 100 мас.ч. связующего, совмещают при перемешивании и при подогреве до (25±2)oC с продуктом ВАГ-3 (ТУ6-05-1116-78) в количестве 100 г (10 мас.ч.) в течение 40 секунд.

Готовую композицию заливают в теплую форму, температура формы - 30oC. Форму закрывают и выдерживают в течение 15 минут для прохождения вспенивания и отверждения. Затем форму разбирают. Полученный пенопласт испытывают. Характеристики пенопласта приведены в таблице 2.

Пример 4.

1 кг связующего, полученного по примеру Г (Mz = 6000), содержащего 5 мас. ч. ОП-7 и 5 мас.ч. пудры ПАП-4 при температуре 30oC совмещают при перемешивании с 250 г ВАГ-3 (25 мас.ч. на 100 мас.ч. связующего) в течение 30 секунд. Композицию заливают в форму, которую затем закрывают и выдерживают 20 минут. Затем форму разбирают и проводят испытание полученного пенопласта. Свойства приведены в таблице 2.

Пример 5.

В связующее (1 кг), полученное по примеру А, с Mz = 3000, добавляют при перемешивании 30 г полиацетогликоля ПАГ-1 (3 мас.ч.), 20 г (2 мас.ч.) алюминиевой пудры ПАП-2 и гидрофобизирующей жидкости ГКЖ-94 - 50 г (2 мас.ч. на 100 мас.ч. связующего) и перемешивают 20 минут.

Затем в готовую смесь, имеющую температуру (25±5)oC при перемешивании в течение 40 сек добавляем ВАГ-3 в количестве 150 г (15 мас.ч. на 100 мас.ч. связующего).

Композицию заливают в форму, которую закрывают и выдерживают в течение 20 минут. Далее форму разбирают, а пенопласт испытывают. Характеристики пенопласта приведены в таблице 2.

Пример 6.

В связующее (1 кг), полученное по примеру Г (Mz = 6000) и содержащее 5 мас. ч. ОП-7 и 5 мас.ч. пудры ПАП-4, при непрерывном перемешивании добавляем мел в количестве 150 г (15 мас.ч. на 100 мас.ч. связующего) и ВАГ-3 - 280 г (28 мас.ч. на 100 мас.ч. связующего) и смешивают 30-40 сек. Полученную смесь заливают в форму, закрывают ее и выдерживают 15 минут. Форму разбирают и проводят испытания полученного пенопласта. Свойства приведены в таблице 2.

Пример 7.

В связующее (1 кг), полученное по примеру Б (Mz = 6200), при перемешивании добавляем 50 г (5 мас.ч. ОП-10) и 40 г (4 мас.ч.) пудры ПАП-2. Затем в смесь вводим 150 г карбамидоформальдегидной смолы КФ-МТ (ТУ6-06-12-88) и ВАГ-3 300 г (30 мас.ч. на 100 мас.ч. связующего) и смешиваем 30 сек.

Смесь заливают в форму, закрывают ее и выдерживают 15 минут. Форму разбирают и проводят испытания полученного пенопласта. Свойства пенопласта приведены в таблице 2.

Пример 8.

Связующее 1 кг с Mz = 5100, полученное по примеру В, включающее 5 г (0,5 мас.ч.) ОП-10, 5 г (0,5 мас.ч.) алюминиевой пудры ПАП-2, совмещают при перемешивании с 1 г (0,1 мас.ч.) гидрофобизирующей добавки ГКЖ-11. Затем добавляют продукт ВАГ-3 в количестве 200 г (20 мас.ч.) при смешении в течение 35 сек. Композицию заливают в форму, которую закрывают и выдерживают в течение 20 минут. Форму разбирают. Пенопласт испытывают. Характеристики приведены в таблице 2.

Пример 9.

Связующее 10 кг с Mz = 3000, полученное по примеру А смешивают с 500 г (5 мас. ч. ) ПАП-1 и 500 г (5 мас.ч.) пудры ПАП-4 в течение 15 минут. Затем добавляют при перемешивании кварцевый песок в количестве 2500 г (25 мас.ч.) и 1500 г (15 мас.ч.) карбамидоформальдегидной смолы КФ-МТ. Далее, не прекращая перемешивания, в композицию вводят 3000 г (30 мас.ч.) ВАГ-3 и перемешивают 20 сек.

Готовую композицию заливают в форму, закрывают ее и выдерживают 15 минут.

Пенопласт испытывают. Характеристики приведены в таблице 2.

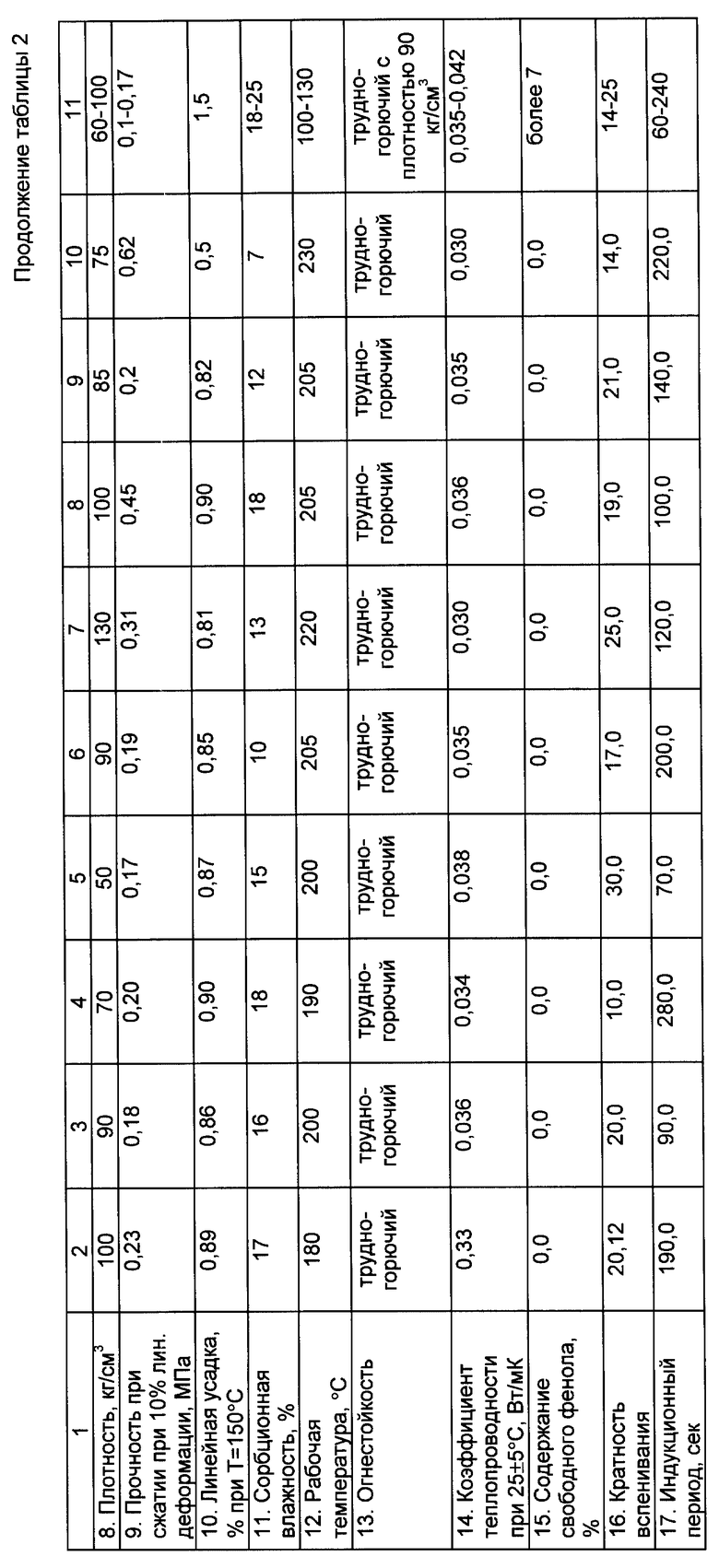

Данные, представленные в примерах и таблицах, подтверждают, что предлагаемые композиции для пен на основе нового связующего, содержащего жидкую резольную смолу, полученную взаимодействием дифенилолпропана с формальдегидом с молекулярной массой Mz 3000-6200 и условной вязкостью 250-1000 сек. отличаются высокими рабочими температурами до 200oC в сочетании с низкими усадками 0,81-0,90% при 150oC.

Кроме того, известные фенольные пенопласты попадают в категорию трудногорючих материалов лишь с плотностью ≥ 90 кг/см2.

Предлагаемая композиция позволяет получать пены с категорией "трудногорючие" независимо от их плотности.

Это обеспечивает пенам на их основе надежность и более длительные сроки эксплуатации.

Процесс производства и эксплуатации предлагаемых материалов и изделий на их основе выгодно отличается в отношении экологии среды от известных фенопластов, так как не содержит свободных фенола и формальдегида, а также других вредных соединений.

Кроме того, как видно из представленных данных, на основе предлагаемых композиций можно изготавливать пенопласты в широком диапазоне плотностей, что позволяет расширить области их использования.

Технология производства композиции может осуществляться на известных мощностях по производству фенопластов, отличается простотой и может осуществляться всеми известными способами, например, в производстве слоистых панелей, теплоизоляционных сегментов для трубопроводов и т.д.

Остальные основные свойства пенопластов на основе предлагаемых композиций остаются на уровне или даже немного лучше известных фенольных, что четко видно из приведенных данных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЯЗУЮЩЕЕ | 1997 |

|

RU2123502C1 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА И КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2010 |

|

RU2451550C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ РАДИОЗАЩИТНОГО ФЕНОЛФОРМАЛЬДЕГИДНОГО ПЕНОПЛАСТА | 2014 |

|

RU2576640C2 |

| ДВУХКОМПОНЕНТНЫЙ КЛЕЙ НА ОСНОВЕ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2010 |

|

RU2447118C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142965C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2584538C2 |

| Композиция для получения пенопласта | 1980 |

|

SU958436A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОМЕЛАМИНОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1998 |

|

RU2142966C1 |

| Композиция для пенопласта и способ ее получения | 1990 |

|

SU1728268A1 |

| Композиция для получения теплоизоляционных скорлуп | 2019 |

|

RU2718788C1 |

Композиция содержит фенольное связующее, поверхностно-активное вещество, алюминиевую пудру и вспенивающе-отверждающий агент кислотного типа. Фенольное связующее представляет собой жидкую фенольную смолу резольного типа, полученную взаимодействием дифенилопропана с формальдегидом в присутствии гидроксида щелочного металла. Пенопласты на основе композиции имеют пониженную усадку, повышенные рабочие температуры, являются экологически чистыми и трудногорючими. Композиция может содержать различные целевые добавки. 1 з.п.ф-лы, 2 табл.

Связующее - 100

Поверхностно-активное вещество - 0,5 - 5,0

Алюминиевая пудра - 0,5 - 5,0

Вспенивающе-отверждающий агент кислотного типа - 10 - 35

2. Композиция по п.1, отличающаяся тем, что содержит целевые добавки в количестве 0,1 - 40 мас.ч.

| Воробьев В.А | |||

| и др | |||

| Полимерные теплоизоляционные материалы | |||

| М.: Химия, 1972, с.219 - 225 | |||

| Полимерная композиция для пенопласта | 1990 |

|

SU1775417A1 |

| RU 2004555 C1, 1993 | |||

| SU 757559 A, 1980 | |||

| ЧУГУН | 2008 |

|

RU2374352C1 |

Даты

1998-12-10—Публикация

1997-12-01—Подача