Область техники, к которой относится изобретение

Изобретение относится к композициям и способам получения фенолоформальдегидных смол, высушенных распылением.

Уровень техники

Ориентированную волокнистую плиту (OSB) можно получить с помощью жидких и порошковых фенолоформальдегидных смол. Для того, чтобы достичь целей производительности, для наружных и внутренних слоев OSB могут потребоваться смолы с разными свойствами. Смола для наружных слоев, естественно, должна обладать некоторой устойчивостью к преждевременному отверждению, сопротивлением прилипанию к плите пресса и должна иметь светлую окраску после отверждения. Смола для внутренних слоев, естественно, должна быстро отверждаться.

Фенолоформальдегидные смолы, высушенные распылением, известны. В патенте США №4098770 описываются высушенные распылением порошковые смолы, подходящие для связывания древесных вафельных плит и полученные сушкой распылением композиций резольных смол, содержащих нефенольные полигидроксисоединения. Резольные смолы представляют собой фенолоформальдегидные и феноло-крезолоформальдегидные смолы. Нефенольные полигидроксисоединения включают простые полигидроксиэфиры и полигидроксисоединения.

В патенте США №4424300 описывается порошковая смола, полученная сушкой распылением жидкой смеси смол, содержащей новолачную смолу и резольную смолу. Фенолоформальдегидные смолы включают крезольные, ксиленольные и/или катехиновые модифицированные смолы.

В патенте США №4950433 описывается устойчивая к преждевременному отверждению порошковая смола для изготовления древесных вафельных/ориентированных волокнистых плит, которую получают сушкой распылением жидкой композиции смолы, содержащей фенолоформальдегидную смолу и водорастворимое оксосоединение бора, такое как борат натрия.

В патенте США №5085930 описывается термоотверждающаяся порошковая смола, которую получают сушкой распылением композиции, содержащей термоотверждающуюся смолу и инертную неорганическую фракцию.

Предложен ряд способов для повышения скорости отверждения новолачных и резольных фенолоформальдегидных смол. В патенте США №2524079 описывается феноло-резорцино-формальдегидная новолачная смола, полученная нагреванием катализированной гидроксидом натрия новолачной фенолоформальдегидной смолы и катализированной гидроксидом натрия новолачной резорцино-формальдегидной смолы.

В патенте США №2952040 описывается быстро отверждающийся продукт с нетканой или тканой волокнистой композицией, который получают пропитыванием нетканой или тканой волокнистой композиции резольной фенолоформальдегидной смолой и катализированной гидроксидом натрия новолачной резорцино-формальдегидной смолой.

В патенте США №4251408 описывается композиция связующего, нужная для изготовления абразивных материалов, где смола представляет собой смесь резольной смолы и феноло-резорцино-формальдегидной смолы.

В патенте США №4426484 описывается быстро отверждающаяся формовочная масса для оболочковых форм, содержащая твердую резольную смолу и новолачную резорциновую смолу. Твердую резольную смолу получают дегидратацией жидкой резольной смолы в вакууме.

Также сделано предположение, что резорцин повышает скорость отверждения новолачных смол. В патенте США №4089839 предполагается, что подмешивание 1-10 частей резорцина к новолачной смоле и отвердителю может сократить продолжительность цикла получения пустотелой формы. Отвердителем является донор формальдегида, такой как гексаметилентетрамин.

Резорцино-формальдегидные смолы новолачного типа и феноло-резорцино-формальдегидные смолы включают в адгезивы для холодного отверждения для древесных продуктов с раствором формальдегида, параформальдегидом или фенолоформальдегидной смолой. Адгезивные системы описываются в Houwink R. and G. Saloman, Adhesion and Adhesives, Vol.1, 2nd Ed., Elselvier Publishing Co., pp.230-240 (1975), и в Dressier H., Resorcinol - Its Uses and Derivatives, Plenum Press, pp.85-95 (1994).

В патенте США №3903041 описывается быстро отверждающийся адгезив для прессованной древесины, полученный смешиванием резольной фенолоформальдегидной смолы с 2-4% феноло-резорцино-формальдегидной смолы.

В патенте США №5637658 описывается быстро отверждающаяся композиция, содержащая модифицированную резорцином или аминофенолом резольную смолу и донор формальдегида в качестве отвердителя. Модифицированную резорцином или аминофенолом резольную смолу получают путем дополнительной конденсации резольной смолы с резорцином или аминофенолом. Отвердители могут представлять собой смолу на основе формальдегида, параформальдегид или гексаметилентетрамин.

В патенте США №5374678 описывается адгезивная композиция, которая может быть способной связывать твердую древесину. Адгезивная композиция представляет собой смесь фенолоформальдегидной резольной смолы, 2,5-5% фенольной новолачной смолы и 0,25-1% м-аминофенола, п-аминофенола, резорцина, флороглюцина или резорцино-фенолоформальдегидной смолы.

Потребностью является устойчивая высушенная распылением быстро отверждающаяся система резольной смолы. Также требуется быстро отверждающаяся композиция высушенной распылением резольной смолы, содержащая высоко реакционноспособное фенольное соединение в качестве ускорителя отверждения. Также требуется быстро отверждающаяся высушенная распылением резольная смола, которая адекватно течет в условиях нагревания и давления. Также требуется композиция быстро отверждающейся высушенной распылением резольной смолы с требуемым сроком годности при хранении при температуре окружающей среды.

Сущность изобретения

Воплощением настоящего изобретения является быстро отверждающаяся композиция высушенной распылением фенолоформальдегидной смолы, содержащая в качестве ускорителя отверждения 0,02-0,09 моль высоко реакционноспособных фенольных соединений на 100 частей твердых составляющих фенольной смолы. Ускорители отверждения могут включать резорцин, алкилрезорцины, м-аминофенол и флороглюцин. Ускоритель отверждения в порошковой смоле функционирует как сшивающий агент, который взаимодействует с метилольными группами фенолоформальдегидной смолы в условиях нагревания и давления, применяемых во время изготовления древесных композиционных продуктов.

Быстро отверждающуюся композицию порошковой смолы настоящего изобретения в одном воплощении можно получить путем (1) получения резольной жидкой фенолоформальдегидной смолы, содержащей нужные метилольные группы и имеющей нужную молекулярную массу; (2) удаления остаточного свободного формальдегида поглотителем; (3) смешивания полученной резольной жидкой фенолоформальдегидной смолы с высоко реакционноспособным фенольным соединением и (4) сушки смеси распылением для получения композиции порошковой смолы без осуществления химического взаимодействия между высоко реакционноспособным фенольным соединением и фенолоформальдегидной смолой. Процесс сушки распылением стабилизирует высоко реакционноспособное фенольное соединение в композиции фенолоформальдегидной смолы.

Настоящее изобретение относится к быстро отверждающейся высушенной распылением резольной смоле, представляющей собой композицию порошковой смолы, имеющую при хранении срок годности, нужный для изготовления древесных композиционных материалов. Настоящее изобретение относится к композиции быстро отверждающейся высушенной распылением резольной смолы, содержащей высоко реакционноспособное фенольное соединение в качестве ускорителя отверждения. Настоящее изобретение также относится к быстро отверждающейся высушенной распылением резольной смоле, которая адекватно течет в условиях нагревания и давления. Настоящее изобретение также относится к композиции порошковой смолы, которая может улучшить производительность изготовления древесных композиционных материалов при относительно низкой стоимости. Настоящее изобретение еще также относится к композиции порошковой смолы, которая переносит широкое изменение содержания влаги в древесине. Следовательно, можно получить древесный композиционный материал более высокого качества.

Подробное описание предпочтительных воплощений

Согласно основным положениям настоящего изобретения, оно относится к способу получения композиции быстро отверждающейся порошковой смолы и композиции быстро отверждающейся порошковой смолы, полученной таким способом. Способ включает стадии

1) получения жидкой фенолоформальдегидной смолы;

2) удаления остаточного формальдегида из жидкой смолы поглотителем формальдегида и охлаждения смолы до температуры ниже 30°С;

3) смешивания ускорителя отверждения с охлажденной жидкой смолой и

4) сушки смеси распылением с образованием порошковой смолы с содержанием свободной воды менее 5%.

Получение фенолоформальдегидной смолы

Предпочтительную резольную смолу получают способом двухстадийной реакции, при котором можно получить нужное молекулярно-массовое распределение. Метод получения смолы включает два добавления формальдегида и две разные температуры реакции. Первую стадию осуществляют при более высокой температуре реакции, которая благоприятна для реакции конденсации, и получают смолу с большей молекулярной массой. Вторую стадию осуществляют при более низкой температуре реакции, которая благоприятна для реакции оксиметилирования между формальдегидом и фенолом.

Для первой стадии реакции предпочтительными молярными соотношениями фенол: формальдегид: гидроксид натрия являются 1:(1,2-1,6):(0,15-0,25), и более широко - 1:(0,9-2,0):(0,1-0,3). Температура реакции составляет от примерно 90°С до температуры образования флегмы. Смолу вводят во взаимодействие при указанной температуре до тех пор, пока средняя молекулярная масса не составит, предпочтительно, 1000-1300 и шире - 900-1700. Молекулярную массу определяют методом гельпроникающей хроматографии (GPC).

Затем по окончании реакции первой стадии температуру снижают до 65-70°С для осуществления реакции второй стадии. Для реакции второй стадии к смоле добавляют вторую порцию формальдегида. Поэтому конечные молярные соотношения фенол: формальдегид: гидроксид натрия составляют, предпочтительно, 1:(1,8-2,2):(0,15-0,25), и шире - 1:(1,5-2,5):(0,1-0,3). Реакцию второй стадии, предпочтительно, проводят как взаимодействие при 60-70°С до тех пор, пока содержание свободного формальдегида не станет постоянной величиной. Как правило, время реакции составляет примерно 1,5-2,0 часа после второго добавления формальдегида. Содержание свободного формальдегида можно определить хорошо известным способом с гидрохлоридом гидроксиламина. Затем добавляют поглотитель формальдегида для того, чтобы снизить содержание остаточного формальдегида в смоле до уровней, не поддающихся определению.

Также можно использовать жидкую смолу, описанную в патенте США №4433120, включенном в данное описание в качестве ссылки. С другой стороны, фенол для процесса получения жидкой смолы можно частично заменить ксилолами, крезолами, катехином и встречающимися в природе алкилфенолами, такими как крезиловая кислота. Формальдегид можно заменить частично или полностью другими альдегидами, такими как параформальдегид и ацетальдегид. Гидроксид натрия является предпочтительным катализатором для получения смол. С другой стороны, в сочетании с гидроксидом натрия можно использовать гидроксиды других щелочных металлов, гидроксиды щелочноземельных металлов и карбонаты металлов, такие как карбонат натрия или калия.

Уменьшение содержания остаточного формальдегида в жидкой смоле

Для того, чтобы достичь способности высушенной распылением смолы к быстрому отверждению, ускоритель отверждения не должен расходоваться за счет взаимодействия с остаточным формальдегидом в смоле. Поэтому важно уменьшить количество остаточного формальдегида с помощью поглотителя перед смешиванием с ускорителем отверждения. Количество поглотителя можно определить путем стехиометрического расчета.

Предпочтительным поглотителем формальдегида является аммиак. Источником аммиака может являться газообразный аммиак, водный раствор аммиака и/или аммиачные соли органических и неорганических соединений. Водный раствор аммиака (гидроксид аммония) (25-50%) является предпочтительным источником аммиака. С другой стороны, поглотители формальдегида можно выбрать среди кетонов, аминов и амидов.

Кроме того, для того, чтобы получить высушенную распылением смолу в виде частиц маленького размера, предпочтительно комбинировать смолу с поверхностно-активным веществом в количестве 0,2-0,8% относительно массы жидкой смолы для того, чтобы уменьшить поверхностное натяжение смолы.

После завершения стадии поглощения формальдегида температуру жидкой смолы, предпочтительно, снижают до уровня ниже 25°С.

Получение композиции жидкой смолы, содержащей ускоритель отверждения

Быстро отверждающаяся высушенная распылением смола настоящего изобретения содержит, предпочтительно, от примерно 0,02 моль до примерно 0,09 моль свободного ускорителя отверждения на 100 частей твердых составляющих фенолоформальдегидной смолы. Ускоритель отверждения смешивают с жидкой смолой до однородного состояния перед сушкой распылением.

Ускорители отверждения настоящего изобретения представляют собой такие фенольные соединения, которые имеют более высокую реакционную способность в отношении формальдегида и метилольных групп фенолоформальдегидной смолы, чем сама фенольная смола. Примерами ускорителей отверждения настоящего изобретения являются дигидроксифенолы, тригидроксифенолы, мета-аминофенолы и мета-алкилфенолы.

Дигидроксифенолы выбирают из числа мета-дигидроксисоединений, которые включают резорцин и алкилрезорцины. Алкилрезорцины, которые представляют собой резорцин, замещенный метильной и более высокими алкильными группами, являются природными продуктами, экстрагированными из сланцевого масла или нефтеносного песка. Тригидроксифенолом является флороглюцин. К мета-алкилфенолам относятся мета-крезол и 3,5-ксилол.

Наиболее предпочтительным ускорителем отверждения является резорцин с учетом его высокой реакционной способности, относительно низкой стоимости и доступности.

После сушки распылением сохранение свободного ускорителя отверждения в смоле зависит от содержания остаточного формальдегида, температуры жидкой смолы и промежутка времени между смешиванием и сушкой распылением. Предпочтительно, когда жидкую смолу перед смешиванием с ускорителем отверждения охлаждают до температуры ниже 25°С, и когда сушка распылением происходит настолько быстро, насколько возможно. Поэтому наиболее желательно, чтобы смесь жидкой смолы и раствора ускорителя отверждения готовилась в трубопроводе прежде, чем начинался процесс сушки распылением. С использованием такого процесса смешивания в трубопроводе время между смешиванием и сушкой распылением может составлять менее 5 минут. В более предпочтительном воплощении процесс смешивания в трубопроводе можно осуществлять в интервале от примерно 0,25 минут до примерно 3 минут.

С другой стороны, также можно использовать процесс периодической загрузки для получения смеси жидкой смолы и ускорителя отверждения. Из-за более длительного времени смешивания перед сушкой распылением требуются более низкие температуры для уменьшения степени разложения ускорителя отверждения. Например, при 20°С смесь смолы можно сушить распылением в пределах 8 часов. Чем ниже температура смешивания, тем продолжительнее срок годности смеси при хранении.

Композиция порошковой смолы, содержащая ускоритель отверждения

Порошковую смолу получают сушкой распылением смеси жидкой смолы, содержащей фенолоформальдегидную смолу и ускоритель отверждения. Смесь смолы распыляют до мелких капелек в струе горячего воздуха, и из струи горячего воздуха выделяют композицию порошковой смолы. Порошковую смолу сразу же охлаждают до температуры ниже 20°С для упаковки и хранения.

Ускорители отверждения являются теплочувствительными соединениями. Для того, чтобы получить высокую степень сохранения свободного ускорителя отверждения в порошковой смоле, операцию в распылительной сушилке осуществляют в умеренных условиях, типично, температуры на входе составляют от примерно 140 до примерно 160°С, и температуры на выходе составляют от примерно 70 до примерно 90°С.

В случае применения к древесноволокнистым плитам эффективность связывания высушенной распылением смолы существенно коррелирует с распределением частиц по размерам. Естественно, чем меньше размер частиц, тем более эффективной является порошковая смола при связывании. Предпочтительным распределением частиц по размерам является такое распределение, когда примерно 80-90% порошковой смолы составляют частицы размером менее примерно 75 мкм и 60-70% составляют частицы размером менее примерно 45 мкм. В технике сушки распылением известно, что нужное распределение частиц по размерам можно получить, управляя переменными параметрами операции сушки распылением, в том числе содержанием твердых веществ во вводимой смоле и поверхностным натяжением, скоростью вращающегося распылителя и скоростью поступления жидкой смолы.

Можно добавлять осушитель, предпочтительно силикат кальция, в количестве 0,3-1,0% от общей массы высушенной смолы.

В процессе сушки распылением, как правило, повышается молекулярная масса смолы и снижается содержание свободного ускорителя отверждения, поскольку некоторое количество ускорителя отверждения может израсходоваться за счет взаимодействия с метилольной группой фенольной смолы. Свободный ускоритель отверждения, сохранившийся после процесса сушки распылением, должен составлять от примерно 0,02 до примерно 0,09 моль на 100 частей порошковой смолы. Содержание свободного ускорителя отверждения можно определить, предпочтительно, с помощью жидкостного хроматографа высокого давления (ВЭЖХ), снабженного колонкой с C18.

Кроме того, для того чтобы получить нужное свойство термотекучести и высокую эффективность связывания, средне численная молекулярная масса (Мn) порошковой смолы должна составлять, предпочтительно, 1100-1500 и широко - 1000-1900.

Определение свободного формальдегида

Образец жидкой смолы (6,0 г или, с другой стороны, образец порошковой смолы в 3,0 г) растворяют в смеси N-метилпирролидон-вода, 7:3, об./об. (100 мл), охлаждают до 3-5°С, добавляют 1,0 N HCl до рН 4,00 и добавляют раствор гидрохлорида гидроксиламина (2 мл; получают растворением гидрохлорида гидроксиламина (70 г) в воде (1 л) и доведением рН до 4,0 1,0 N раствором NaOH). После 5-минутной выдержки на ледяной бане раствор автоматически титруют 0,1 N раствором NaOH до конечной точки рН 4,00 и регистрируют объем раствора NaOH (мл).

Процент свободного формальдегида вычисляют следующим образом:

(мл NaOH)X(конц. NaOH)X3,002/масса образца =% свободного формальдегида.

Определение свободного резорцина

Образец порошковой смолы (0,5 г) растворяют в ацетатном буфере и разбавляют до 100 мл (буфер получают растворением тригидрата ацетата натрия (13,6 г) и уксусной кислоты (5,8 г) в 1 л воды). Раствор смолы (10 мл) обрабатывают 30% серной кислотой (1-2 капли) и поддерживают рН<4. После центрифугирования декантируют приблизит. 3 мл, фильтруют через фильтрующий шприц, и анализируют образец (50 мкл) методом ОФ-ВЭЖХ (элюент 80% ацетатного буфера - 20% ацетонитрила).

Процент резорцина вычисляют следующим образом:

конц. резорцина в растворе (мкг/мл)Х100 мл/масса образца (г)Х106 (мкг/мл) =% свободного резорцина.

Концентрацию резорцина определяют по стандартной калибровочной кривой, которая представляет график зависимости высоты пика от концентрации, на котором используют высоту пика, исправленную с учетом наблюдаемой нулевой линии для резорцина.

Пример 1

Приведенные примеры демонстрируют получение предшественника жидкой фенолоформальдегидной смолы и получение модифицированной резорцином высушенной распылением порошковой смолы. Модифицированная резорцином порошковая смола показывает улучшенное свойство быстрого отверждения в случае изготовления древесно-волокнисты плит.

Получение предшественника жидкой фенолоформальдегидной смолы

Жидкую смолу получают из ингредиентов, указанных далее.

Фенол, первую порцию воды и первую порцию гидроксида натрия загружают в реактор. Температуру поддерживают на уровне 50-55°С. Добавляют первую порцию формальдегида согласно программе начального добавления в течение 20 минут, допускают экзотермическое повышение температуры до 65°С и поддерживают смесь при 65°С еще в течение 20 минут. Добавляют вторую порцию воды, затем смолу нагревают до 90°С в течение 30 минут и держат при 90°С до вязкости по Гарднеру-Хольдту (25°С) В или С. Смолу охлаждают до 85°С и продолжают взаимодействие при 85°С до истечения 10 минут после того, как вязкость станет H-I (при 25°С). Смолу быстро охлаждают до 75°С, добавляют вторую порцию гидроксида натрия и доводят температуру до 70°С. Затем осуществляют программу добавления второй порции формальдегида в течение 20 минут с сохранением температуры 70°С. Добавляют третью порцию воды и продолжают взаимодействие при 70°С до истечения 10 минут после того, как вязкость станет T-U (при 25°С). Затем смолу быстро охлаждают до уровня ниже 50°С. Загружают водный раствор аммиака под поверхность жидкой смолы. После добавления аммиака смесь перемешивают в течение 5 минут и анализируют на содержание свободного формальдегида в жидкой смоле. Содержание свободного формальдегида составляет 0,05%. Для того, чтобы удалить остаточный формальдегид, добавляют 0,061 часть 30% водного раствора аммиака на 100 частей жидкой смолы.

Анализ на свободный формальдегид осуществляют хорошо известным способом с гидрохлоридом гидроксиламина. Коротко, образец смолы сначала растворяют в растворителе, представляющем собой смесь N-метилпирролидон:вода в соотношении 70:30. Затем образец охлаждают до примерно 0-5°С, подкисляют и титруют на ледяной бане. Низкая температура необходима для уменьшения влияния аддуктов формальдегида и аммиака.

После добавления аммиака жидкую смолу продолжают охлаждать до температуры ниже 25°С и анализируют. Получают результаты, указанные далее.

Молекулярно-массовое распределение анализируют методом гельпроникающей хроматографии (GPC). GPC осуществляют с УФ-детектором, выставленным на длину волны 285 нм. Колонка представляет собой колонку с PL Gel Mixed В, Polymer Laboratory, UK. Растворителем является диметилсульфоксид (ДМСО).

Получение смеси жидкой фенолоформальдегидной смолы и резорцина

Получают образцы контрольной и модифицированных жидких фенолоформальдегидных (PF) смол, указанные в табл.1. Резорцин сначала растворяют в холодной воде (<25°С) и затем смешивают с жидкой смолой и олеиновой кислотой. Олеиновую кислоту добавляют для уменьшения поверхностного натяжения смоляной смеси.

Жидкие смеси смол сушат распылением до порошковой смолы с использованием сушилки Mini Spray Dryer, модель Buchi 190, Brinkmann Instruments Co. Сушку распылением осуществляют при температуре на входе 185°С и температуре на выходе 80-90°С. Во время процесса сушки распылением камеру очищают щеткой вручную для того, чтобы имитировать воздушную щетку, используемую в реальной промышленной распылительной сушилке.

Порошковую смолу собирают в сборнике, где температура составляет примерно 50-55°С. Порошковую смолу просеивают через сито 100 меш и затем смешивают с 0,3% осушителя силиката кальция. Порошковые смолы хранят в холодильнике до испытания при изготовлении древесно-волокнисты плит.

Кроме того, порошковые смолы анализируют на содержание нелетучих веществ, термотекучесть, содержание свободного резорцина и молекулярно-массовое распределение.

Результаты приводятся в табл.2.

Содержание нелетучих веществ определяют, высушивая три образца смолы по 0,5 г в печи при 125°С в течение 105 минут. Содержание нелетучих веществ представляет собой процент высушенной смолы относительно первоначальной массы образца. Термотекучесть проверяют, используя метод определения диаметра расплава, описанный в инструкциях Structural Board Association.

Свободный резорцин в порошковой смоле анализируют методом газовой хроматографии (ГХ). Метод включает использование мета-крезола в качестве внутреннего стандарта, метил-трет-бутилового эфира в качестве растворителя для экстракции фенольных соединений из подкисленного образца смолы и последующее силилирование экстрагированного фенольного соединения. Газовый хроматограф представляет собой прибор Hewlett-Packard 5880A с пламенно-ионизационным детектором. Колонка представляет собой стальную колонку примерно в 1,8 м × 3,2 мм (6 футов × 1/8 дюйма), набитую 3% OV-17 на Supelcoport, 80-100 меш (колонка Supeico).

Как видно из табл.2, на содержание свободного резорцина анализируют два образца порошковых смол. Сохранение свободного резорцина составляет 43,8% и 67,6% для смол 2 и 3, соответственно.

Пример 2

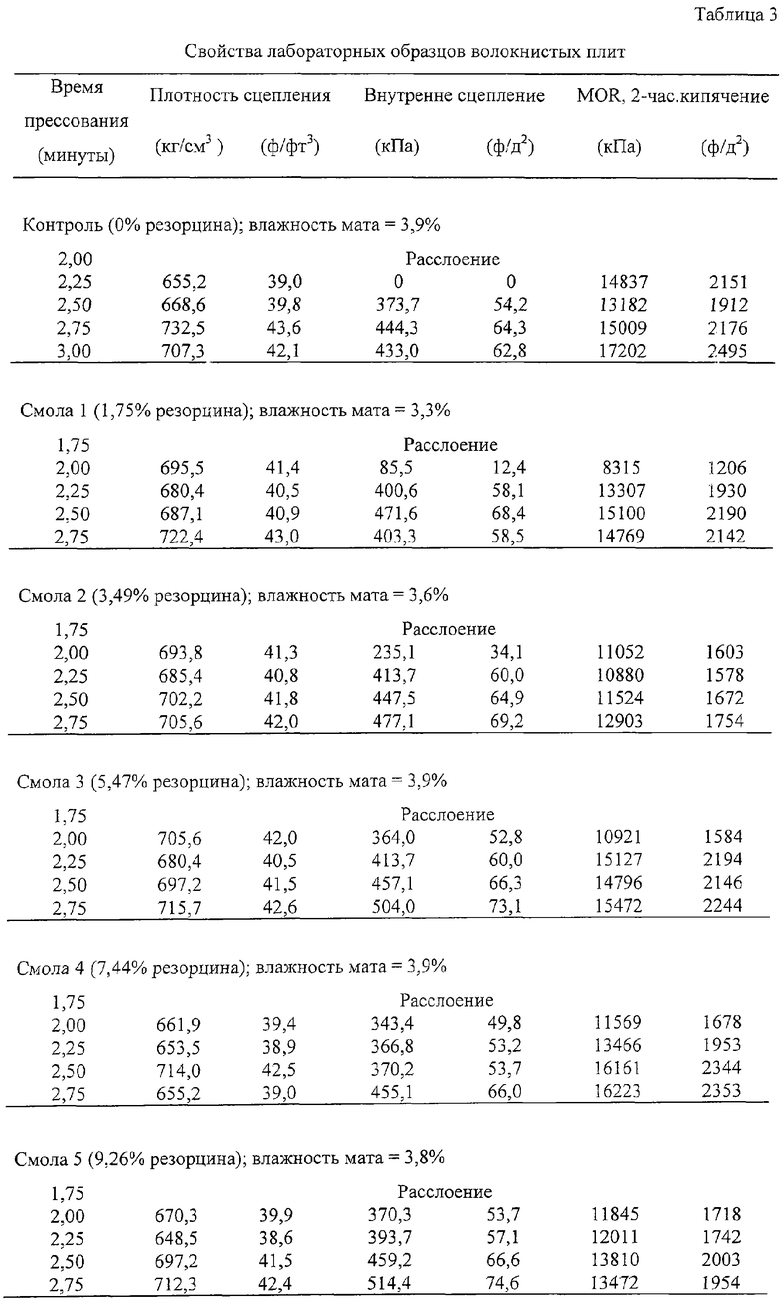

В данном примере оценивают композиции порошковых смол, полученных в примере 1, изготовляя древесно-волокнистые плиты при разном времени прессования для сравнения скоростей отверждения.

Древесно-волокнистые плиты лабораторного размера ((˜254×254×11,1 мм (10×10×0,44 дюйма)) получают в условиях, подобных условиям на установке для производства ориентированных древесно-волокнистых плит (OSB). На коммерческую композицию для OSB из древесины осины, содержащую 3,5-4,0% влаги, сначала разбрызгивают 1,5% расплавленного сырого парафина, а затем смешивают с 2,4% порошковой смолы в расчете на сухую древесную массу.

Обработанную парафином и смолой древесную композицию формуют и предварительно прессуют в мат. Затем предварительно спрессованный мат прессуют при нагревании до волокнистой плиты толщиной ˜11,1 мм (0,44 дюйма) с использованием пресса при температуре плиты 210°С (410°F), 11,1-мм металлических распорок и давлении ˜3500 кПа (500 ф/д2). Время прессования составляет 2,00, 2,25, 2,50, 2,75 и 3,00 минуты в случае контрольной смолы и 1,75, 2,00, 2,25, 2,50 и 2,75 минуты в случае порошковых смол, модифицированных резорцином - смол 1, 2, 3, 4 и 5.

Для каждого набора проводят испытания трех образцов на внутреннее сцепление (IB) и двух образцов на разрыв после 2-часового кипячения модулей (MOR) согласно стандарту CSA CAN3-0437.1-M85.

Результаты приводятся в табл.3.

Как видно из табл.3, результаты по внутреннему сцеплению показывают, что у модифицированных резорцином порошковых смол (смолы 1-5) в случае изготовления волокнистых плит повышается скорость отверждения. Оптимальное теоретическое содержание резорцина, при котором скорость отверждения наивысшая, составляет 5,47% (смола 3), когда смола содержит 3,7% свободного резорцина, как показывает анализ и записи в табл.2. Дальнейшее увеличение теоретического содержания резорцина от 5,47% (смола 3) до 7,44% (смола 4) и 9,26% (смола 5) не вызывает дальнейшего повышения скорости отверждения порошковой смолы (табл.3).

Пример 3

Данный пример демонстрирует периодический процесс получения модифицированной резорцином фенолоформальдегидной смолы, влияние времени сушки распылением на содержание свободного резорцина в порошковой смоле и заводские испытания высушенной распылением смолы при производстве OSB.

Получают партию (56100 кг) фенолоформальдегидной смолы согласно композиции и процедуре, описанным в примере 1. После доведения содержания свободного формальдегида в смоле до нуля с помощью аммиачного поглотителя жидкая смола имеет следующие свойства:

Фенолоформальдегидную смолу смешивают с резорцином по схеме, указанной ниже.

После охлаждения фенолоформальдегидной смолы до 48°С добавляют олеиновую кислоту и перемешивают в течение 10 минут. Затем подмешивают первую порцию воды и продолжают охлаждение до 21°С. К фенолоформальдегидной смоле добавляют охлажденный (18°С) раствор резорцина. Раствор резорцина получают, смешивая резорцин со второй порцией воды. Свойства модифицированной резорцином фенолоформальдегидной смолы следующие:

Смолу сушат распылением до порошковой смолы, используя промышленную распылительную сушилку, работающую в следующих условиях:

Высушенную распылением порошковую смолу быстро охлаждают до 18-20°С и затем перед упаковкой смешивают с 0,3% осушителя силиката кальция.

Высушенный распылением порошок имеет следующие свойства:

распределение частиц по размерам:

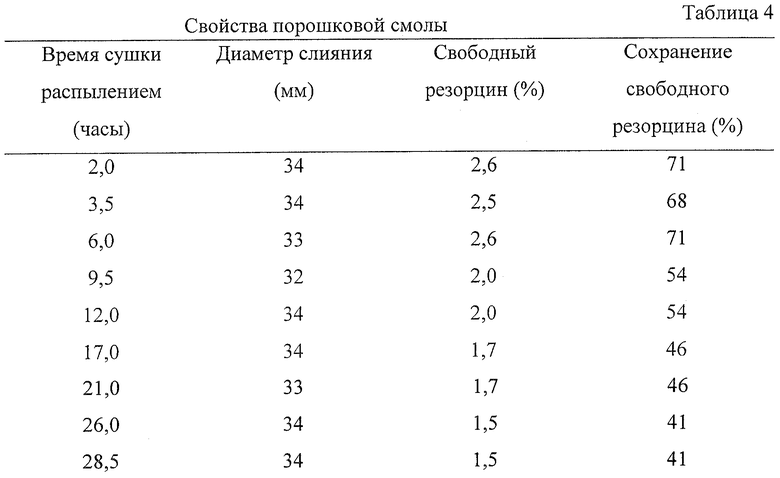

Периодически проверяют содержание свободного резорцина и термотекучесть (диаметр расплава) порошковой смолы. Содержание свободного резорцина проверяют методом газовой хроматографии.

Результаты приводятся в табл.4.

Результаты показывают, что содержание свободного резорцина в порошковой смоле падает по мере выдерживания жидкой модифицированной резорцином фенолоформальдегидной смолы. На протяжении 28 часов сушки распылением содержание свободного резорцина в порошковой смоле постепенно снижается от 2,6% до 1,5%.

Для того, чтобы провести испытания на скорость отверждения модифицированной резорцином порошковой смолы в случае производства OSB, 19 мешков (24700 кг) порошковой смолы, содержащей свыше 1,7% свободного резорцина, доставляют на установку для OSB как смолу для среднего слоя. Контрольная смола для среднего слоя представляет собой высушенную распылением смолу, не содержащую резорцин. Смола для наружных слоев представляет собой высушенную распылением порошковую смолу Cascophen W91B (доступную от Borden Chemicals, Inc., Edmonton, Alberta). Соотношение древесина наружного слоя / внутреннего слоя составляет 60/40.

Испытания при производстве OSB продолжаются 5 дней, причем получают OSB толщиной 18,3 мм и 15,1 мм (23/32 и 19/32 дюйма). Температура прессования 210°С (410°F). Время цикла прессования составляет время прохождения от поверхности до поверхности пресса. Результаты влияния времени цикла на качество плиты показаны в табл.5. "Хорошее" в графе "Качество плиты" в табл.5 означает, что OSB-панель соответствует или проходит по стандартам Ассоциации стандартов Канады (Canadian Standards Association, CSA) для OSB.

Заводские испытания подтверждают, что модифицированная резорцином порошковая смола обладает свойством быстро отверждаться в условиях производства OSB. Как видно из табл.5, время цикла прессования можно сократить на 14-29%, в зависимости от толщины OSB. Таким образом, модифицированная порошковая композиция может существенно улучшить производительность при производстве OSB.

Свойство композиции модифицированной резорцином порошковой смолы быстро отверждаться зависит от содержания свободного резорцина в порошковой смоле. Содержание свободного резорцина имеет тенденцию к снижению со временем в зависимости от температуры хранения. Поэтому также проверяют срок годности при хранении порошковой смолы при комнатной температуре (23°С). Высушенную распылением смолу с содержанием свободного резорцина 2,0% выдерживают при комнатной температуре и периодически анализируют на содержание свободного резорцина методом ГХ.

Результаты приводятся в табл.6.

Для того, чтобы получить имеющее значение свойство быстро отверждаться, минимальное содержание резорцина должно быть около 1,5%. Поэтому порошковая смола с содержанием резорцина 2% имеет срок годности при хранении примерно 35 дней при 23°С.

Пример 4

Данный пример иллюстрирует получение модифицированной резорцином порошковой смолы и влияние температуры на срок годности порошковой смолы при хранении.

Получают партию в 9000 кг предшественника жидкой фенолоформальдегидной смолы согласно композиции и процедуре в примере 1. Содержание свободного формальдегида в полученной смоле составляет 0,05%. Добавляют еще 9 кг 30% водного раствора аммиака для дальнейшего снижения содержания свободного формальдегида до нуля.

Свойства смолы следующие:

Жидкую смолу смешивают с резорцином согласно способу, указанному далее, мас.%:

Когда обработанная аммиаком фенолоформальдегидная смола охладится до 45-50°С, добавляют олеиновую кислоту и перемешивают в течение 10 минут. Затем добавляют первую порцию воды, и смесь охлаждают до 18°С. Затем получают 50% раствор резорцина (резорцин+вторая порция воды) и снижают его температуру до 18°С.

Охлажденную смолу и 50% раствор резорцина смешивают. Смешанная жидкая композиция имеет следующие свойства:

Композицию жидкой смолы сушат распылением до порошковой смолы с использованием промышленной распылительной сушилки, как описано в примере 3, в пределах 7 часов после смешивания резорцина с фенольной смолой. Получают три мешка (1300 кг/мешок) порошковой смолы. Результаты анализа порошковой смолы приводятся далее.

Для испытания на срок годности при хранении образцы 1 и 3 выдерживают при комнатной температуре (23°С), а образец 2 выдерживают при 4°С. Периодически анализируют содержание свободного резорцина. Средние результаты для образцов 1 и 2 и образца 3 приводятся в табл.7.

Результаты показывают, что на устойчивость модифицированной резорцином порошковой композиции существенно влияет температура. При 4°С порошковая композиция очень устойчивая. Однако при комнатной температуре (23°С) порошковая смола еще имеет срок годности около 30 дней для производства OSB.

Напротив, свободный резорцин в жидкой фенолоформальдегидной смоле показывает очень высокую степень разложения. Жидкую смесь смолы, содержащую 2,24% резорцина, хранят при 23°С и анализируют на содержание резорцина после выдержки в течение 24, 48 и 72 часов. Результаты приводятся в табл.8.

Результаты показывают, что в жидкой смеси смолы скорость разложения резорцина весьма высока. Однако после сушки распылением содержание резорцина в порошке является значительно более стабильным.

Содержание свободного резорцина анализируют с использованием метода жидкостной хроматографии высокого давления (ВЭЖХ). ВЭЖХ осуществляют в следующих условиях:

колонка - μ-Bondapak C18, Waters Associates;

подвижная фаза - соотношение 30:70 (ацетонитрил:вода/ацетатный буфер);

детектор - УФ-детектор серии 440, выставленный на длину волны 254 нм.

Пример 5

Пример предназначен для оценки влияния поглотителей свободного формальдегида сульфита натрия, аммиака и сочетания аммиака и сульфита натрия на

1) сохранение свободного резорцина при сушке распылением;

2) степень разложения свободного резорцина в высушенном распылением порошке;

3) скорость отверждения порошковой смолы как связующего в волокнистых плитах.

Получают жидкую фенолоформальдегидную смолу, как описывается в примере 1, за исключением того, что аммиак для поглощения остаточного свободного формальдегида не добавляют. Смолу идентифицируют как смолу 5L, имеющую следующие свойства:

Жидкую фенолоформальдегидную смолу (смола 5L) сначала обрабатывают поглотителями формальдегида, затем смешивают с резорцином и сушат распылением до порошковой смолы.

Поглотитель сульфит натрия

Получают раствор сульфита натрия, смешивая 4,6 части сульфита натрия (Na2SO3), 2,0 части метабисульфита натрия (Na2S2O5) и 16,5 частей воды. Раствор сульфита натрия смешивают со 100 частями смолы 5L при комнатной температуре. После стояния в течение ночи проводят анализ на свободный формальдегид. Обработанная сульфитом натрия смола, а именно смола 5L (сульфит), имеет следующие свойства:

Затем жидкую композицию смолы смола 5L (сульфит) смешивают с резорцином по схеме, указанной ниже, мас.%:

Смолу 5L (сульфит) сначала смешивают с олеиновой кислотой, а затем смешивают с раствором резорцина, который получают, растворяя резорцин в воде при комнатной температуре. Жидкая смесь смолы имеет следующие свойства:

Жидкую смесь смолы сушат распылением до порошковой смолы с помощью лабораторной распылительной сушилки в пределах 2 часов после смешивания с резорцином. Высушенную распылением порошковую смолу далее смешивают с 0,3% осушителя силиката кальция. Полученную порошковую смолу идентифицируют как смола 5 (Na2SO3).

Поглотитель аммиак

Обработку аммиаком смолы 5L осуществляют, смешивая 97,8 частей смолы 5L с 2,2 частями водного раствора аммиака (30%) при комнатной температуре. После стояния в течение ночи проводят анализ на свободный формальдегид. Обработанную аммиаком смолу идентифицируют как смолу 5L (NH3). Смола имеет следующие свойства:

Получают модифицированную резорцином смолу 5L (NH3) по схеме, указанной ниже, мас.%:

Вновь смолу 5L (NH3) смешивают с олеиновой кислотой, а затем смешивают с раствором резорцина, который получают, растворяя резорцин в воде при комнатной температуре. Жидкая смесь смолы имеет следующие свойства:

Композицию смолы сушат распылением с помощью лабораторной распылительной сушилки в пределах 2 часов после смешивания с резорцином. Порошковую смолу смешивают с 0,3% осушителя силиката кальция. Порошковую смолу идентифицируют как смола 5 (NH3).

Поглотитель аммиак и сульфит натрия

В данном эксперименте следует оценить влияние восстановителей, таких как сульфиты, в случае обработанной поглотителем аммиаком жидкой фенольной смолы - смолы 5L (NH3) - на сохранение свободного резорцина при сушке распылением, разложение резорцина в порошковой смоле при хранении и скорость отверждения в случае связующего для волокнистых плит.

Получают жидкую смесь смолы, содержащую восстановитель сульфит натрия, состав которой указан ниже, мас.%:

Сульфит натрия и резорцин сначала растворяют в воде и затем смешивают со смолой 5L (NH3). Жидкая смесь имеет следующие свойства:

Жидкую смесь смолы сушат распылением до порошка и смешивают с 0,3% осушителя силиката кальция. Порошковую смолу идентифицируют как смола 5 (NH3/Na2SO3).

Контрольная порошковая смола

Контрольную высушенную распылением смолу получают сушкой распылением смолы 5L (NH3), разбавленной водой до содержания твердых веществ 35%. Смола не содержит резорцин.

Анализ порошковой смолы

Порошковые смолы проверяют на содержание нелетучих веществ, диаметр расплава и свободный резорцин. Содержание свободного резорцина анализируют с использованием метода ГХ.

Результаты приводятся в табл.9.

Результаты показывают, что аммиак является требуемым поглотителем свободного формальдегида для смесей модифицированных резорцином смол, которые сушат распылением. Сульфит натрия является плохим поглотителем для сохранения свободного резорцина. Однако, когда обработанную поглотителем аммиаком жидкую смолу обрабатывают дополнительно сульфитом, высушенная распылением смола 5 (NH3/Na2SO3) светлее по цвету, и в ней свободный резорцин сохраняется в большей степени. Следовательно, восстановители, такие как сульфит, могут улучшать сохранение свободного резорцина.

Срок годности порошковой смолы при хранении

Скорость отверждения порошковых смол в случае связующего для волокнистых плит зависит от содержания свободного резорцина, которое существенно снижается при выдержке при комнатной температуре. Поэтому порошковые смолы испытывают, выдерживая их при комнатной температуре (23°С). Результаты по степени разложения свободного резорцина приводятся в табл.10.

Минимальное содержание свободного резорцина в порошковой смоле, которое существенно улучшает скорость отверждения, составляет примерно 1,5%. Следовательно, обе порошковые смолы, обработанные аммиаком - смола 5 (NH3) и смола 5 (NH3/Na2SO3), имеют нужный срок годности при хранении.

Кроме того, оказывается, что в смоле 5 (NH3/Na2SO3), обработанной сначала аммиаком для удаления свободного формальдегида и затем восстановителем сульфитом натрия, снижается степень разложения резорцина.

Испытания древесно-волокнистых плит

Для того, чтобы оценить скорость отверждения модифицированных резорцином порошковых смол, их сравнивают с контрольной порошковой смолой (не модифицированной резорцином) при изготовлении волокнистых плит толщиной 11,1 мм (7/16 дюйма). Получают трехслойные волокнистые плиты (наружный слой/средний слой/наружный слой) с экспериментальной порошковой смолой, используемой для среднего слоя, и коммерческой порошковой смолой для наружного слоя OSB Cascophen W91B (доступную от Borden Chemicals, Inc., Edmonton, Alberta), используемой для наружных слоев. Степени добавления порошковых смол составляют 2% твердых составляющих фенолоформальдегидной (PF) смолы (контроль) в расчете на сухую древесную массу - для наружных слоев, и 2% твердых составляющих PF+резорцин (модифицированные резорцином порошковые смолы) для среднего слоя. Содержание твердых веществ PF и твердых веществ PF+резорцин порошковых смол вычисляют, вычитая содержание нелетучих неорганических веществ, таких как гидроксид натрия и сульфит натрия. Условия прессования волокнистых плит такие же, какие описаны в примере 2. Влажность матов колеблется в интервале 5,1-5,4% для наружных слоев и 3,3-3,6% для среднего слоя. Влияние времени прессования на внутреннее сцепление (IB) в волокнистых плитах указывается в табл.11.

Результаты подтверждают, что на скорость отверждения модифицированных резорцином порошковых смол существенно влияет содержание свободного резорцина в порошковых смолах. Смола 5 (Na2SO3) содержит очень мало свободного резорцина (0,15%). Поэтому скорость отверждения такой порошковой смолы не выше, чем контрольной смолы. В то же время смола 5 (NH3) и смола 5 (NH3/Na2SO3), содержащие 2,4% и 2,6% свободного резорцина, соответственно (табл.10), показывают значительно большие скорости отверждения, чем смола 5 (Na2SO3) и контрольная смола.

Пример 6

В данном примере сравнивают влияние способов смешивания в трубопроводе и периодической загрузке при получении смеси модифицированной резорцином жидкой фенолоформальдегидной смолы на сохранение свободного резорцина при сушке распылением. Из-за высокой реакционной способности резорцина в смеси жидкой фенолоформальдегидной смолы при температуре окружающей среды на содержание свободного резорцина в высушенном распылением порошке влияет продолжительность промежутка времени между получением смеси модифицированной резорцином жидкой фенолоформальдегидной смолы и сушкой распылением до порошковой смолы. Способ смешивания в трубопроводе может дать сообразное и более короткое время получения, и таким образом, получают сообразную и большую степень сохранения свободного резорцина в порошковой смоле.

Получение фенолоформальдегидной смолы

Партию в 92900 кг жидкой фенолоформальдегидной смолы получают согласно композиции и процедуре, описанным в примере 1. Смола имеет содержание свободного формальдегида 0,02%. Поэтому добавляют еще 100 кг водного раствора аммиака (30%) для снижения содержания свободного формальдегида до нуля. Смола имеет следующие свойства:

Получение разбавленной фенолоформальдегидной смолы

После охлаждения жидкой смолы до 50°С со смолой смешивают 155 кг олеиновой кислоты и затем добавляют 30510 кг холодной воды. Затем разбавленную смолу охлаждают до 21°С. Свойства разбавленной смолы следующие:

Половину разбавленной смолы 61782 кг используют для смешивания с раствором резорцина в трубопроводе и высушивают распылением до порошковой смолы. Остальную смолу 61783 кг смешивают с раствором резорцина при испытании с сушкой распылением по периодическому способу.

Получение раствора резорцина

Раствор резорцина получают, растворяя 3060 кг резорцина в 10000 кг холодной воды. Раствор имеет следующие свойства:

Сушка распылением фенолоформальдегидной смолы и раствора резорцина с использованием смешивания в трубопроводе

Используют две насосные системы подачи для доставки смолы и раствора резорцина в распылительную сушилку. Скорости подачи и скорость сушки распылением регулируют до следующих уровней:

После смешивания смолы и раствора резорцина в трубопроводной системе смешанный раствор перед сушкой распылением пропускают через трубопроводную систему длиной 193 фута (58,8 м). Объем трубопроводной системы составляет 204,6 л. Поэтому время перемешивания резорцина и смолы в трубопроводной системе составляет приблизительно 5,4 минуты. Порошковую смолу перед упаковкой смешивают с 0,3% силиката кальция. Во время испытаний с сушкой распылением берут 6 образцов порошковой смолы из 6 мешков продукта порошковой смолы (1300 кг/мешок). Образцы порошковой смолы анализируют методом ВЭЖХ на содержание свободного резорцина, на содержание свободной воды методом титрования по Карлу Фишеру, термотекучесть (диаметр расплава) и содержание нелетучих веществ. Результаты приводятся в табл.12. Путем вычислений определяют, что теоретическое содержание резорцина в высушенной распылением порошковой смоле составляет 6,5%.

Результаты показывают, что при процедуре смешивания в трубопроводе получают нужную степень сохранения резорцина в смоле, высушенной распылением. Высушенная распылением смола также имеет нужные свойства для изготовления OSB.

Сушка распылением фенолоформальдегидной смолы и раствора резорцина с использованием смешивания в периодической загрузке

Партию смеси модифицированной резорцином фенолоформальдегидной смолы получают, смешивая 61783 кг разбавленной фенолоформальдегидной смолы (содержание нелетучих веществ 36,51%) с 7060 кг раствор резорцина (содержание резорцина 23,43%).

Температура смеси смолы 21°С. Жидкую смесь смолы сушат распылением в пределах 24 часов после получения жидкой смеси. Вновь отбирают 6 образцов порошковой смолы из 6 мешков и анализируют. Результаты приводятся в табл.13. Путем вычислений определяют, что теоретическое содержание резорцина в высушенной распылением порошковой смоле составляет 6,25%.

Высушенные распылением смолы содержат значительно меньше свободного резорцина, чем смолы, полученные при смешивании в трубопроводе.

Пример 7

Данный пример демонстрирует синтез жидкой фенолоформальдегидной смолы и способ уменьшения содержания остаточного свободного формальдегида. Смола является нужным предшественником для получения композиции модифицированной резорцином порошковой смолы.

В реактор для синтеза смолы загружают ингредиенты, указанные далее.

В реактор сначала загружают фенол, первую порцию воды и гидроксид натрия. Добавляют по программе первую порцию формальдегида в течение 30 минут, добавляют вторую порцию воды, допускают экзотермическое повышение температуры до 65°С и выдерживают смесь при 65°С еще 20 минут. Затем смесь нагревают до 95°С в течение 20 минут и выдерживают при указанной температуре до истечения 10 минут после того, как вязкость по Гарднеру-Хольдту (при 25°С) станет между I и J. Добавляют третью порцию воды, доводят температуру до 65°С, затем осуществляют программу добавления второй порции формальдегида в течение 15 минут и добавляют четвертую порцию воды. Вновь поддерживают температуру 65°С до истечения 10 минут после того, как вязкость будет между I и J. Затем смесь быстро охлаждают до температуры ниже 50°С и под поверхность смолы добавляют водный раствор аммиака.

Содержание свободного формальдегида в смоле 0,02%. Поэтому добавляют еще 0,08 частей водного раствора аммиака (30%) для поглощения остаточного свободного формальдегида.

Свойства смолы следующие:

Пример 8

В данном примере описывается композиция модифицированной резорцином высушенной распылением смолы и оценивается скорость отверждения порошковой смолы в случае изготовления волокнистых плит.

Фенолоформальдегидную смолу, описанную в примере 7, модифицируют резорцином, как показано в табл.14.

Смолу 8L получают, смешивая жидкую смолу примера 7, олеиновую кислоту и воду. Смеси жидкой смолы, модифицированной резорцином - смола 8AL и смола 8BL, - получают, получая сначала раствор резорцина и затем смешивая его с олеиновой кислотой и фенолоформальдегидной смолой.

Жидкие смеси смол сушат распылением с помощью лабораторной распылительной сушилки, как описано в примере 1, в пределах 2 часов после смешивания с резорцином. Полученные 3 порошковые смолы идентифицируют как смолы 8, 8А и 8В. Свойства порошковых смол приводятся в табл.15. Содержание свободного резорцина в порошковой смоле анализируют с использованием метода ВЭЖХ.

Порошковые смолы оценивают на скорость отверждения, изготовляя однородные лабораторные волокнистые плиты с содержанием влаги в матах 6,2% и 7,7%. Толщина получаемых плит 11,1 мм (7/16 дюйма) и время прессования 1,75, 2,00, 2,25, 2,50 и 2,75 минут. Способ получения плит и условия прессования такие же, какие описаны в примере 2.

На композицию из волокон осиновой древесины сначала разбрызгивают 1% твердых веществ парафина с использованием парафиновой эмульсии, затем смешивают с 2% твердых составляющих фенолоформальдегидной (PF) смолы в случае смолы 8 и 2% твердых составляющих PF + резорцин в случае смолы 8А и 8В в расчете на сухую древесную массу. Содержание твердых веществ PF и твердых веществ PF+резорцин вычисляют, вычитая из содержания нелетучих веществ в порошковых смолах содержание гидроксида натрия, указанное в табл.15.

Влияние содержания резорцина в порошковой смоле на внутреннее сцепление волокнистых плит указывается в табл.16.

Результаты показывают, что порошковые смолы, содержащие 2,6% (смола 8А) и 4,0% (смола 8 В) свободного резорцина, демонстрируют свойство отверждаться быстрее, чем порошковая смола, содержащая ноль резорцина (смола 8).

Пример 9

В данном примере сравнивают степени разложения свободного резорцина в модифицированной резорцином фенолоформальдегидной жидкой смоле и соответствующей высушенной распылением порошковой смоле при хранении при комнатной температуре (23°С) и 4°С.

В качестве жидкой фенолоформальдегидной смолы используют смолу 9L, полученную так, как описывается в примере 7. Получают смесь смолы 9L, имеющую указанные ниже состав и свойства, мас.%:

Жидкую смесь смолы - смолу 9L - получают, смешивая 94,81 частей смолы примера 7 с раствором резорцина, полученным смешиванием 2,24 частей резорцина и 2,95 частей холодной воды. Смесь смолы 9L сушат распылением до порошковой смолы (смола 9) с использованием лабораторной распылительной сушилки. Порошковая смола имеет следующие свойства:

Содержание свободного резорцина в жидкой и порошковой смоле определяют с использованием метода ВЭЖХ.

Для того, чтобы сравнить сроки годности при хранении жидкой и порошковой смолы, смолу 9L и смолу 9 выдерживают при 23°С и 4°С. Периодически проводят анализ на содержание свободного резорцина.

Жидкая смола 9L

Порошковая смола 9

Сохранение свободного резорцина (%)

100

103

81

69

Сохранение свободного резорцина (%)

100

90

81

89

Результаты показывают, что свободный резорцин в высушенной распылением смоле значительно более устойчив, чем в жидкой смоле. В порошковой смоле резорцин менее чувствителен к температуре от 23°С до 4°С. Такие данные позволяют предположить, что степени разложения резорцина при 23°С в жидкой смоле (смола 9L) примерно в 10 раз выше, чем в смоле, высушенной распылением (смола 9). Кроме того, на степень разложения резорцина в жидкой смоле также существенно влияет температура хранения. При 23°С степень разложения примерно в 15 раз выше, чем при 4°С. Однако в случае порошковой смолы показатель степень разложения резорцина менее чувствителен к температуре от 23°С до 4°С.

Пример 10

Данный пример иллюстрирует получение модифицированной резорцином фенолоформальдегидной порошковой смолы в способе смешивания в трубопроводе. Способ смешивания в трубопроводе идентичен способу, описанному в примере 6. Согласно такому способу раствор резорцина и фенолоформальдегидную смолу перед процессом сушки распылением смешивают в трубопроводной системе. Время смешивания может быть очень коротким и сообразным, так что содержание свободного резорцина в порошковой смоле высокое и также сообразное. Данный пример также показывает результаты применения модифицированной резорцином порошковой смолы для изготовления OSB-панелей на промышленной установке для получения OSB.

Получают партию фенолоформальдегидной смолы в 60000 кг согласно композиции и процедуре, описанным в примере 7. Анализ полученной жидкой смолы показывает содержание свободного формальдегида 0,02%. Поэтому добавляют 60 кг 30% водного раствора аммиака для снижения содержания свободного формальдегида до нуля. Смола имеет следующие свойства:

После охлаждения смолы до температуры ниже 50°С подмешивают 144 кг олеиновой кислоты и затем добавляют 15595 кг холодной воды. Затем разбавленную смолу охлаждают до 25°С.

Разбавленная жидкая фенолоформальдегидная смола и раствор резорцина имеют свойства, указанные далее.

1) Разбавленная фенолоформальдегидная смола:

содержание нелетучих веществ 36,0%;

удельный вес (при 25°С) 1,129.

2) Раствор резорцина:

содержание резорцина 31,0%;

удельный вес (при 25°С) 1,065.

Система смешивания в трубопроводе идентична системе, описанной в примере 6. Скорости подачи смолы и резорцина, скорость высушивания распылением и время поточного смешивания следующие:

скорость подачи разбавленной смолы PF 48,78 л/мин;

скорость подачи раствора резорцина 3,80 л/мин;

скорость высушивания распылением 52,58 л/мин;

время смешивания в трубопроводе 3,9 минуты;

температура смешивания в трубопроводе 24°С.

Промышленная распылительная сушилка работает при температуре на входе и выходе 155°С и 82°С соответственно. Содержание нелетучих веществ в высушенной распылением смоле составляет 90-92%. Теоретическое содержание резорцина в порошковой смоле, вычисленное на основе соотношения смеси в трубопроводе смола/резорцин, составляет 5,72%. В табл.19 приводятся результаты определения диаметра расплава, содержания резорцина, свободной воды и распределения частиц по размерам. Образец порошковой смолы берут из каждого мешка (1300 кг/мешок) высушенного распылением продукта.

(мм)

(%)

(%)

(%)

Результаты в табл.19 показывают, что способ смешивания в трубопроводе дает сообразное и высокое содержание свободного резорцина в порошковой смоле. Порошковая смола также имеет нужные свойства для изготовления OSB.

Срок годности при хранении высушенной распылением порошковой смолы

Высушенную распылением порошковую смолу также оценивают на срок годности при хранении 3 образцов порошковой смолы при комнатной температуре (23°С). Образцы имеют среднее содержание свободного резорцина 5,5%. Содержание свободного резорцина анализируют с использованием метода ВЭЖХ. Средние результаты указываются далее.

Испытания высушенной распылением порошковой смолы на заводской установке для производства OSB

Проводят испытания высушенной распылением порошковой смолы в количестве двадцати мешков (приблизительно 26000 кг) для использования в качестве смолы для среднего слоя OSB на установке для производства OSB толщиной 11,1 мм (7/16 д), 22,2 мм (3/8 д) и 11,9 мм (15/32 д). Порошковая смола для наружного слоя представляет собой смолу Cascophen W91В, и контрольная порошковая смола для среднего слоя представляет собой не содержащую резорцин смолу Cascophen W800B (обе доступны от Borden Chemicals, Inc., Edmonton, Alberta).

При заводских испытаниях панели OSB прессуют в обычных условиях, но время прессования постепенно снижают и сразу же после горячего прессования проводят испытания панелей на внутреннее сцепление. Результаты для наименьшего времени прессования для каждой толщины приводятся далее.

Результаты заводских испытаний подтверждают, что модифицированная резорцином высушенная распылением порошковая смола отверждается на 20% быстрее, чем контрольная смола, не содержащая резорцин.

Настоящее изобретение соответственно относится к улучшенной композиции высушенной распылением смолы для применения при изготовлении волокнистых плит и других продуктов. Настоящее изобретение соответственно также относится к способу увеличения скорости отверждения порошковой смолы с использованием такой улучшенной композиции. Настоящее изобретение также относится соответственно к способу получения такой улучшенной композиции. Хотя изобретение описывается с помощью конкретных воплощений и их многих вариантов, их модификации и изменения будут очевидны для специалистов в данной области техники в свете изложенного выше в описании. Соответственно подразумевается, что все такие варианты, модификации и изменения устанавливаются сущностью и объемом формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЗРАЧНЫЕ ВОДНЫЕ РАСТВОРЫ ФЕНОЛФОРМАЛЬДЕГИДНОГО РЕЗОЛА (ВАРИАНТЫ), СПОСОБ ИХ ПОЛУЧЕНИЯ (ВАРИАНТЫ), СВЯЗУЮЩАЯ СМОЛА, ОТВЕРЖДАЮЩАЯ СМОЛА, ПРОЗРАЧНАЯ СМОЛА | 2003 |

|

RU2298018C2 |

| ГИБРИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛО-ХИМИЧЕСКИ СТОЙКОГО ПРЕСС-МАТЕРИАЛА И ПРЕСС-МАТЕРИАЛ НА ЕГО ОСНОВЕ | 2018 |

|

RU2674202C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ МИКРОСФЕР | 1998 |

|

RU2138521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕССОВОЧНОЙ КОМПОЗИЦИИ | 2005 |

|

RU2299224C2 |

| ПРОППАНТЫ ДЛЯ ПРИМЕНЕНИЯ В ГИДРАВЛИЧЕСКОМ РАЗРЫВЕ ПОДЗЕМНЫХ ПЛАСТОВ | 2011 |

|

RU2566347C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗОЛЬНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1992 |

|

RU2011656C1 |

| СПОСОБ УМЕНЬШЕНИЯ ВЫДЕЛЕНИЯ ФОРМАЛЬДЕГИДА ИЗ МИНЕРАЛЬНО-ВОЛОКНИСТОГО ИЗДЕЛИЯ И МИНЕРАЛЬНО-ВОЛОКНИСТОЕ ИЗДЕЛИЕ С УМЕНЬШЕННЫМ ВЫДЕЛЕНИЕМ ФОРМАЛЬДЕГИДА | 2011 |

|

RU2591951C2 |

| СПОСОБ ИЗОЛЯЦИИ ПРИТОКА ВОДЫ В СКВАЖИНУ | 2010 |

|

RU2426863C1 |

| КОМПОЗИЦИЯ СВЯЗУЮЩЕГО НА ВОДНОЙ ОСНОВЕ ДЛЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2016 |

|

RU2707069C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ РЕЗОЛЬНЫХ ФЕНОЛОФОРМАЛЬДЕГИДНЫХ СМОЛ | 1996 |

|

RU2123503C1 |

Изобретение относится к композициям и способам получения фенолоформальдегидных смол, высушенных распылением. Описан способ получения быстро отверждающейся порошковой смолы, включающий получение жидкой резольной фенолоформальдегидной смолы, удаление остаточного формальдегида из жидкой резольной фенолоформальдегидной смолы с использованием поглотителя фенолформальдегида, смешивание фенольного ускорителя отверждения с жидкой резольной фенолоформальдегидной смолой после удаления остаточного формальдегида и сушку полученной смеси путем распыления с образованием порошковой смолы. Также описана порошковая смола, полученная указанным выше способом. Кроме того, описаны ориентированная волокнистая плита, вафельная плита, быстро отверждающийся нетканый материал, компаунд с переплетенными волокнами, компаунд для оболочковой формы, адгезивная композиция, полученные с использованием порошковой смолы. Технический результат - получение композиции быстро отверждающейся высушенной распылением резольной смолы с нужным сроком годности при хранении при температуре окружающей среды. 8 н. и 18 з.п. ф-лы, 20 табл.

| US 5047275 А, 10.09.1991 | |||

| US 5019618 А, 28.05.1991 | |||

| US 4950433 A, 21.08.1990 | |||

| US 4098770 A, 04.07.1978 | |||

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРООТВЕРЖДАЮЩИХСЯ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 0 |

|

SU246043A1 |

| 0 |

|

SU258580A1 | |

Авторы

Даты

2007-01-27—Публикация

2003-02-24—Подача