Изобретение относится к области бурения скважин в частности к способам регулирования свойств буровых растворов.

Известен способ повышения термостойкости буровых растворов путем введения хроматов [1]. Способ достаточно эффективен, однако токсичность хроматов ограничивает сферу применения этого способа.

Прототипом изобретения является способ повышения термостойкости раствора путем введения в его состав водного раствора щелочного стока производства капролактама (ЩСПК) [2]. Способ позволяет снизить ферментативное разложение крахмала. Однако использование его применительно к другим щелочерастворимым реагентам малоэффективно, а термостойкость реагентов повышается незначительно.

Цель изобретения - расширение области применения способа и повышение его эффективности за счет повышения термостойкости бурового раствора, обработанного щелочерастворимым реагентом.

Поставленная цель достигается тем, что в качестве щелочной добавки при осуществлении способа используют отход щелочного расплава (ОЩР) со стадии травления проволочной заготовки и калиброванной проволоки из титановых сплавов первичным электролитом на основе гидроксидов натрия и/или калия в количестве 0,01-4 мас.ч. на 1 мас.ч. щелочерастворимого реагента.

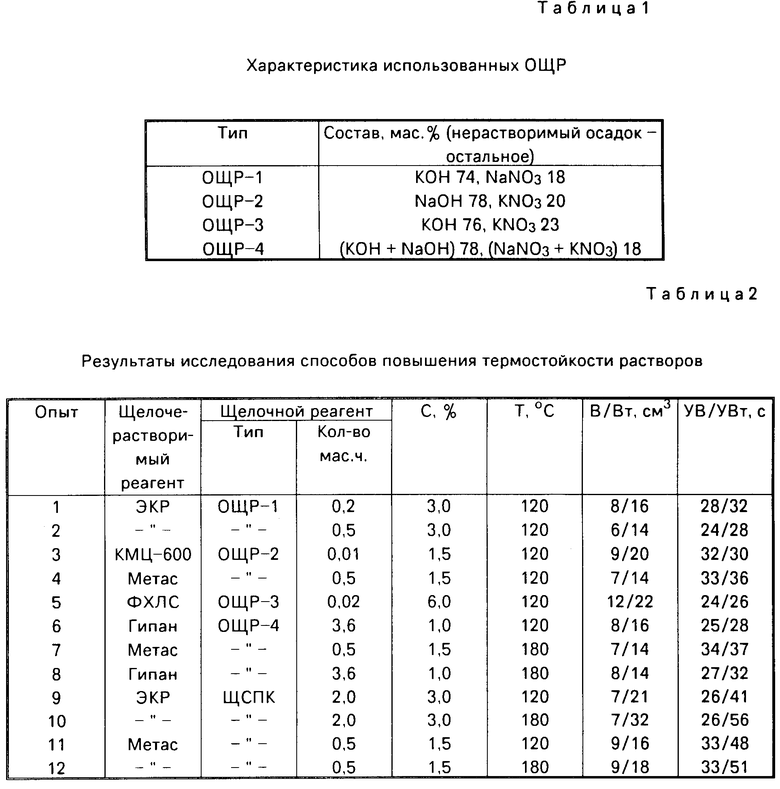

ОЩР представляет собой твердое кусковое вещество следующего состава, мас. %: NaOH и/или КОН 70-80, NaNO3 и/или KNO3 15-25, титанаты натрия и/или калия и неидентифицированные вещества - остальное. Водные растворы ОЩР плотностью 1080-1320 кг/м3 имеют pH=12,4-14,0. Типы ОЩР, использовавшегося в опытах, приведены в табл.1.

Термостойкость реагентов, приготовленных различными способами, проверяли путем измерения технологических свойств (водоотдатчи - В и условной вязкости - УВ) глинистого минерализованного (10% хлорида натрия и 15% хлорида магния) бурового раствора до термообработки (В, УВ) и после десяти циклов нагревания-охлаждения (Вт, УВт). Результаты экспериментов приведены в табл. 2.

Способ осуществляли в следующей последовательности. Навески исходных реагентов (щелочерастворимого и щелочного) смешивали в требуемом соотношении, засыпали в воду и перемешивали до получения однородного по консистенции раствора комплексного реагента. Проводили обработку бурового раствора комплексным реагентом (концентрация С в расчете на сухое вещество указана в табл. 2). Измеряли технологические свойства бурового раствора, помещали его во вращающийся автоклав и осуществляли нагрев до температуры Т. Продолжительность нагрева во всех опытах была одинаковой - примерно 4 ч. Охлаждение раствора происходило при комнатной температуре. Новый цикл нагревания начинали спустя 12 ч после завершения предыдущего.

Как следует из результатов, представленных в табл.2, использование ОЩР различного состава в пределах заявленных соотношений со щелочерастворимыми реагентами (опыты 1-8) обеспечивает достижение поставленной цели. Термостойкость буровых растворов, оцениваемая величиной водоотдачи и условной вязкости, выше, чем в случае осуществления способа с использованием ЩСПК (опыты 9-12).

Повышение термостойкости реагентов достигается не только при растворении их в щелочных растворах ОЩР, но и при использовании ОЩР для приготовления полимерных реагентов, например, путем щелочного гидролиза полиакрилонитрила. Так, в опытах 6 и 8 для обработки бурового раствора использовали гидролизованный полиакрилонитрил - гипан ПАН-Т, полученный в результате гидролиза нитронного волокна в водном растворе ОЩР-3 при температуре 90оС.

Область применения данного способа не ограничивается типом щелочерастворимого реагента (в опытах использовали реагенты различных классов), в то время как ЩСПК пригоден лишь для крахмальных реагентов.

Комплексные реагенты, приготовленные с добавками ОЩР, благодаря поликомпонентному составу можно использовать в качестве микрополидобавок для снижения разупрочняющего влияния буровых растворов на глинистые породы.

Данное техническое решение является новым, так как использование указанной совокупности признаков способа не известно. Оно имеет изобретательский уровень, поскольку для специалиста явным образом не следует из уровня техники, и промышленно применимо, что подтверждено экспериментально.

| название | год | авторы | номер документа |

|---|---|---|---|

| Реагент для обработки буровых растворов на водной основе | 1990 |

|

SU1752752A1 |

| Буровой раствор | 1984 |

|

SU1266851A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕЛЕОБРАЗУЮЩЕГО СОСТАВА | 2001 |

|

RU2234598C2 |

| Реагент-стабилизатор буровых растворов | 1992 |

|

SU1838365A3 |

| Смазочный реагент к буровым растворам | 1991 |

|

SU1808862A1 |

| Реагент для обработки бурового раствора на водной основе и способ его получения | 1991 |

|

SU1792420A3 |

| ЭМУЛЬГАТОР-СТАБИЛИЗАТОР ИНВЕРТНЫХ ЭМУЛЬСИЙ И СПОСОБ ПРИГОТОВЛЕНИЯ ИНВЕРТНО-ЭМУЛЬСИОННОГО БУРОВОГО РАСТВОРА НА ЕГО ОСНОВЕ | 2007 |

|

RU2336291C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИМЕТИЛЦЕЛЛЮЛОЗЫ | 2012 |

|

RU2489444C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГНОСУЛЬФОНАТНОГО РЕАГЕНТА ДЛЯ БУРОВЫХ РАСТВОРОВ | 1998 |

|

RU2152419C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОГО ЧАСТИЧНО ГИДРОЛИЗОВАННОГО ПОЛИАКРИЛАМИДА | 1992 |

|

RU2078772C1 |

Использование: для обработки бурового раствора. Сущность: органический реагент перед введением в буровой раствор обрабатывают щелочной добавкой. В качестве щелочной добавки используют отход щелочного расплава со стадии травления первичным электролитом на основе гидроксида и/или калия проволочной заготовки и калиброванной проволоки в количестве 0,01 - 4,00 мас.ч. на 1 мас.ч. органического реагента. 2 табл.

СПОСОБ ОБРАБОТКИ БУРОВОГО РАСТВОРА, включающий введение в буровой раствор реагента, предварительно обработанного щелочной добавкой, отличающийся тем, что в качестве щелочной добавки используют отход щелочного расплава со стадии травления первичным электролитом на основе гидроксидов натрия и/или калия проволочной заготовки и калиброванной проволоки в количестве 0,01 - 4,00 мас.ч. на 1 мас.ч. реагента.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ обработки бурового раствора | 1989 |

|

SU1669969A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1995-01-20—Публикация

1992-10-28—Подача