Изобретение относится к получению поликристаллических керамических волокон и волокнистых теплоизоляционных материалов.

Известен способ получения волокнистых изделий из шликера, содержащего органическое связующее, керамические огнеупорные или высокотемпературные волокна и органический полимерный волокнистый материал. Кроме того, получают волокнистые керамические изделия, содержащие огнеупорные волокна (Al2O3, SiO2, ZrO2, C, SiC) и гранулированный огнеупорный материал.

Наиболее близким к предлагаемому является способ получения волокнистых материалов, включающий приготовление массы для формирования волокон, содержащей органический волокнообразующий полимер и порошок оксидов, формование экструзией исходных полимерных волокон, наполненных порошком неорганического материала, формование изделий из наполненных волокон, температурную обработку сформованного изделия для удаления временного технологического связующего и спекание. Формование волокон может осуществляться через фильеру с диаметром отверстий 60-200 и более мкм.

Прядильные композиции, из которых формуют исходные волокна по принятой в технологии химических волокон схеме, содержат значительное количество технологической смазки - волокнообразующего полимера. При удалении технологической связки и спекании волокон происходит их значительная усадка, что приводит к нарушению сплошности волокон. При изготовлении волокнистых изделий из наполненных полимерных волокон без предварительной низкотемпературной обработки не удается сохранить форму изделий после обжига. При изготовлении волокнистых изделий из обожженных волокон волокнистые изделия имеют более высокую относительную плотность (около 20%) по сравнению с изделиями, полученными путем формования из наполненных полимерных волокон.

Цель изобретения - уменьшение относительной плотности изделий, получаемых из волокон.

Поставленная цель достигается тем, что в способе получения керамических волокон и волокнистых изделий, включающем формование волокон из прядильной композиции, состоящей из раствора поливинилового спирта и порошков оксидов, формование волокнистых изделий и термообработку (удаление временного технологического связующего и спекание), после формования волокон проводят их предварительную термообработку в интервале температур 150-250оС в течение 30-60 мин перед формованием волокнистых изделий.

После предварительной термообработки при температуре менее 150оС длина волокон уменьшается незначительно, что приводит к существенной усадке по длине после высокотемпературной обработке, включающей термодеструкцию полимера и спекание. При температуре предварительной термообработки, превышающей 250оС, наблюдается начало термодеструкции полимера, сопровождающейся потерей массы полимера, что на данном этапе технологии является нежелательным.

Термообработка в указанном интервале температур в течение времени менее 30 мин недостаточна, так как процесс усадки не идет до конца, а термообработка более 60 мин нецелесообразна, поскольку этого времени достаточно для того, чтобы достичь максимально возможных значений усадки.

Первый этап технологии включает получение тонкодисперсных порошков одним из известных способов, например химическим. Затем из порошков готовят суспензию порошка в растворе полимера при соотношении порошок: раствор полимера (20: 80)-(40: 60) по объему. Концентрация поливинилового спирта составляет при этом 5-20 мас.%.

Тщательно перемешанную композицию, содержащую порошок оксидов и раствор поливинилового спирта в воде, формируют по сухому или мокрому способу. Полученные волокна подвергают предварительной термообработке в интервале 150-250оС в течение 30-60 мин. В дальнейшем из волокон, подвергнутых предварительной термообработке, формуют волокнистые изделия, которые затем подвергают дальнейшей термообработке для удаления органической части и исходного волокна и спеканию.

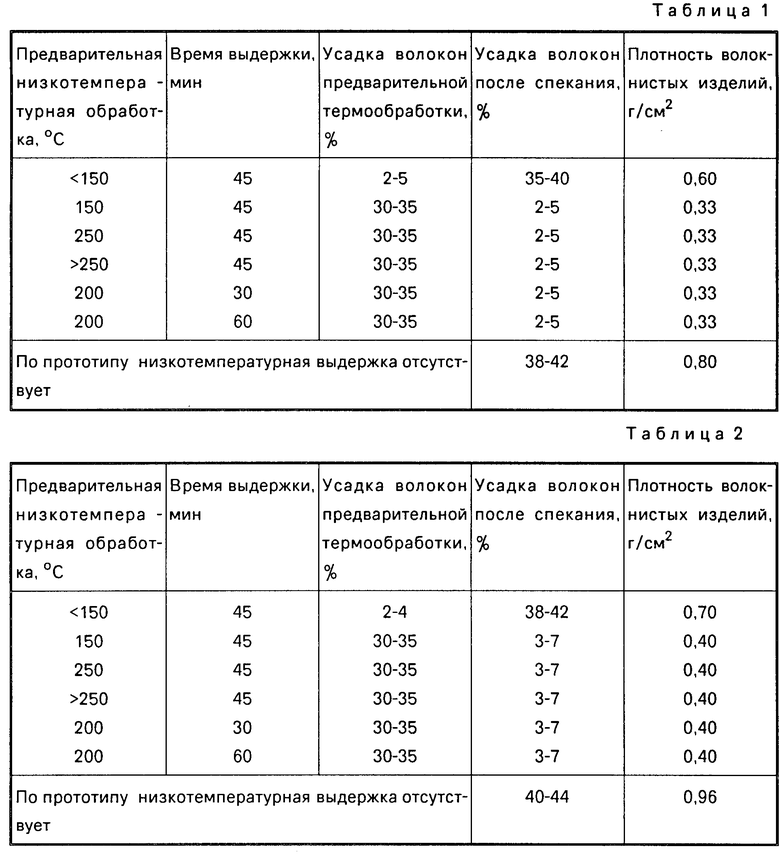

П р и м е р 1. Для получения поликристаллических волокон и волокнистых изделий используют порошок оксида алюминия в α -форме, средний размер частиц которого составляет 2-4 мкм. порошок оксида смешивают с раствором поливинилового спирта в воде, используя шаpовую мельницу, до получения однородной прядильной композиции. Волокна формуют из прядильной композиции, содержащей 30 об. % порошка оксида алюминия с концентрацией полимера в растворе 10 мас. % с диаметром отверстий 80 мкм со скоростью 5-7 м/мин. После сушки на воздухе при комнатной температуре волокна подвергают предварительной термообработке при 200оС в течение 30-60 мин. Затем из этих волокон формуют изделия, которые подвергают предварительной термообработке для удаления органической части полимера и спеканию. Максимальная температура обжига 1700оС, время выдержки 2 ч. Данные, иллюстpиpующие этот пример, представлены в табл.1.

П р и м е р 2. Поликристаллические волокна из стабилизированного оксидом иттрия диоксида циркония получают из порошка со средним размером частиц около 0,5 мкм. Условия подготовки прядильной композиции аналогичны условиям в примере 1. Последовательность технологических операций такая же, как в предыдущем примере. Условия обжига аналогичные. Данные представлены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 2009 |

|

RU2412134C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПОРИСТЫХ ЯЧЕИСТЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2294317C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА | 2007 |

|

RU2353474C2 |

| Неорганический поликристаллический сцинтиллятор на основе Sc, Er:ИАГ и способ его получения | 2019 |

|

RU2717158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ ПОЛИКРИСТАЛЛИЧЕСКИХ ВОЛОКОН | 2024 |

|

RU2839778C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ, АРМИРОВАННОГО ДИСКРЕТНЫМИ ВОЛОКНАМИ ОКСИДА АЛЮМИНИЯ | 2005 |

|

RU2289555C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ВЫСОКОТЕМПЕРАТУРНОГО ПРИМЕНЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2336245C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМООКСИДНОЙ НАНОКЕРАМИКИ | 2009 |

|

RU2402506C1 |

| СОСТАВ ШИХТЫ ДЛЯ ВЫСОКОПОРИСТОГО МАТЕРИАЛА С СЕТЧАТО-ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ НОСИТЕЛЕЙ КАТАЛИЗАТОРОВ | 2002 |

|

RU2233700C2 |

Сущность изобретения: в способе смешивают порошок оксидов с раствором поливинилового спирта. Из полученной прядильной композиции формуют волокна, из которых - волокнистые изделия. Перед формованием изделия проводят предварительную термообработку волокон в интервале 150 - 250°С в течение 30 - 60 мин. Полученное изделие подвергают термообработке для удаления органической части полимера и спеканию. 2 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКИХ ВОЛОКОН, включающий в формование волокон из прядильной композиции, содержащей раствор поливинилового спирта и порошок оксидов, керамических волокон, формование волокнистых изделий из этих волокон и термообработку, отличающийся тем, что перед формованием изделий проводят предварительную термообработку волокон в интервале 150 - 250oС в течение 30 - 60 мин.

| СПОСОБ ШЛИФОВАНИЯ ВИНТОВ ДИСКОВЫМ ОДНОНИТОЧНЫМ ШЛИФОВАЛЬНЫМ КРУГОМ | 1999 |

|

RU2176179C2 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-01-20—Публикация

1992-01-31—Подача