Область техники, к которой относится изобретение

Настоящее изобретение относится к области керамических материалов, а более конкретно, к улучшенным легированием редкоземельными элементами керамических люминесцентных сцинтилляционных материалов со структурой иттрий-алюминиевого граната, которые особенно полезны для использования в сканирующих системах медицинской высокоскоростной компьютерной томографии, при других рентгеновских излучениях, гамма-излучениях, а также для применения в целях обнаружения радиации.

Уровень техники

Твердотельные сцинтилляционные материалы уже давно используются в качестве детекторов излучения для обнаружения проникающего излучения, как рентгеновские счетчики. Такие детекторы совсем недавно, сыграли важную роль в компьютерной томографии, цифровой радиографии, при других рентгеновских излучениях, гамма-излучении, ультрафиолетовом излучении, а также для применения в целях обнаружения радиации. Решение задач обеспечения радиационной безопасности окружающей среды, ядерной медицины, рентгеновской компьютерной томографии и ряда других, связанных с развитием ядерного приборостроения и физики высоких энергий, требует расширения числа сцинтилляционных материалов. Применимость того или иного оксидного монокристаллического сцинтиллятора определяется совокупностью его люминесцентных, сцинтилляционных, оптических и физико-химических свойств. Перспективы развития физики высоких энергий и ядерной медицины расширяются в связи с разработками поликристаллических оксидных материалов, обладающих определенным световым выходом, короткими временами высвечивания и незначительным послесвечением. Условия эксплуатации сцинтилляторов в детекторах излучения высоких энергий требуют, прежде всего, значительной поглощающей способности и быстродействия. Для создания современных приборов, в которых бы сцинтиллятор сочетался с твердотельным фотодиодом, нижний предел области высвечивания кристалла должен находиться на уровне 650 нм. Для того чтобы извлечь весь люминесцентный свет, генерируемый в люминесцентном материале, люминесцентный материал должен быть прозрачным. В противном случае большая часть люминесцентного света не достигнет фоточувствительного детектора из-за рассеяния и поглощения в пределах люминесцентного материала. Для того чтобы соответствовать требованиям к сцинтиллятору материал должен иметь однородные оптические и люминесцентные свойства, и свойства источника поглощения излучения по всей его длине. Для получения активированных сцинтилляционных монокристаллов требуется растить исходные були, имеющие однородную концентрацию люминесцентного активатора, как в радиальном направлении, так и в продольном направлении були, поскольку люминесцентный выход зависит от локальной концентрации ионов активатора.

Только два монокристаллических люминофора, как известно, используются в системах коммерческих преобразователей рентгеновского излучения - йодид цезия (CsI) и вольфрамат кадмия (CdWO4). Сцинтилляторы на основе кристалла йодида цезия (CsI) обладают высокой сцинтилляционной эффективностью, однако имеют очень малую химическую устойчивость, растворяются в спирте и слабых неорганических кислотах. Кроме того, кристаллы йодида цезия (CsI) и вольфрамата кадмия (CdWO4) высвечиваются в ответ на рентгеновскую стимуляцию от 0,3 до 1,2 мкс. Поликристаллическая альтернатива йодистого цезия и вольфрамата кадмия описана в заявках на изобретения US 4421671, 4466929; 4466930; 4473413; 4518545; 4518546; 4525628; 4571312; 4747973 и 4783596. Твердотельные сцинтилляционные материалы, описанные в этих заявках, представляют собой кубический иттрий-гадолиниевый оксид и иттрий - алюминиевый фанат с добавками различных редкоземельных элементов, чтобы обеспечить сцинтилляционный материал, требуемыми люминесцентными свойствами. Этот поликристаллический материал имеет существенное преимущество по сравнению с йодидом цезия и вольфраматом кадмия: отсутствие радиационных повреждений и гистерезиса. Однако, недостатком сцинтилляционных композиций, обладающих кубической сингонией является достаточно низкое послесвечение до 0,5 мкс, а этого недостаточно, чтобы удовлетворить требования к системе сканирования высокого качества. Кроме того, этот поликристаллический материал имеет первичное время затухания порядка 1000 мкс - не такое быстрое, как требуется для существующих систем сканирования.

В заявке на изобретение DE 3704813 А1 описывается монокристаллический сцинтиллятор Gd3-X CeX Al5-Y ScY О12 (Х=0,05-0,2; Y=0,5-2,5), полученный путем распылительной сушки раствора сульфата исходных компонентов, прокаливания высушенного сульфата, смешивания оксидов, с последующим прессованием, спеканием, плавкой и вытягиванием монокристалла в высоком вакууме. Спектр для люминесцентного выхода этого материала содержит пик в районе 560 нм. Существенным недостатком монокристаллического сцинтиллятора Gd3-X CeX Al5-Y ScY О12 (Х=0,05-0,2; Y=0,5-2,5), является низкий световой выход быстрого свечения кристалла: 10% от такового для наиболее широко используемого сцинтиллятора CsI:Tl, при коротком времени высвечивания 65- 100 не.

Наиболее близким к заявляемому изобретению и выбранный в качестве прототипа, является способ получения прозрачной керамики на основе галлий-гадолиниевого граната (ГГГ), галлий-скандий-гадолиниевого граната (ГСП) и иттрий-алюминиевого граната (ИАГ), легированного ионами редкоземельных металлов Cr3+, Се3+, Nd3+ и сцинтиллятор на основе этой керамики (Патент US 5484750 A1 GENERAL ELECTRIC COMPANY 16.01.1996). Известный способ получения прозрачной керамики на основе кубических структур граната заключается в смешивании исходного раствора солей хлоридов желаемых катионов с водным раствором гидроксида аммония с получением осадка, имеющего однородную композицию. Этот осадок отделяют от раствора, сушат, термически разлагают при температуре в диапазоне от 700 до 1000°С, прессуют изостатическим прессованием в полуфабрикат с плотностью 45% от теоретической плотности. Далее полученный полуфабрикат спекают в атмосфере кислорода при температуре от 1400 до 1700°С, затем спекают горячим изостатическим прессованием при высоком давлении и температуре 1400-1600°С, для получения желаемого светопропускания (до 78%). Основные сцинтилляционные параметры керамики на основе кубических структур граната, полученной по данному способу, составляют: световой выход 16-36% относительно светового выхода CsI:Tl (Сотн); при этом время высвечивания 82-95 нс.

Недостатком данного способа является сложность процесса изготовления, связанная с необходимостью проведения двух операций спекания в атмосфере кислорода при температуре 1700°С, и горячего изостатического при высоком давлении и температуре 1600°С, а также низкий световой выход быстрого свечения керамики: 16% от такового для наиболее широко используемого сцинтиллятора CsI:Tl. Также, использование в качестве легирующих ионов переходных металлов Cr3+, Се3+ не позволяет получить сцинтиллятор на основе иттрий-алюминиевого граната с высоким световым выходом - по прототипу 39-43%.

Раскрытие изобретения

Целью настоящего изобретения является создание керамического сцинтилляционного материала для детекторов ионизирующего излучения на основе активированного иттрий-алюминиевого граната, высвечивающего в интервале длин волн 550-700 нм, имеющего короткие времена люминесценций и высокий световой выход, а также способ получения такого материала в виде прозрачной керамики со светопропусканием в диапазоне длин волн 400-1100 нм до 85%.

Техническая задача, решаемая посредством настоящего изобретения, заключается в создании сцинтилляционного материала на основе поликристаллического иттрий-алюминиевого граната (Y3Al5O12), легированного ионами эрбия (0,5 ат. % по отношению к атому иттрия), содержащего в качестве активирующей добавки скандий трехвалентный в количестве 10,0-20,0 ат. %, с улучшенными сцинтилляционными параметрами. Область высвечивания 550-650 нм; световой выход 45-74% относительно CsI:Tl; время высвечивания 55-60 нс. В качестве активирующей добавки для поликристаллического иттрий-алюминиевого граната, легированного ионами эрбия Er:ИАГ используют Sc3+, который ранее в этом качестве для сцинтилляторов на основе Er:ИАГ не применялся.

Указанный технический результат достигается за счет того, что сцинтилляционный материал для регистрации ионизирующих излучений, состоящий из поликристаллического иттрий-алюминиевого граната, легированный Ег3+, содержит активирующую добавку оксида скандия в количестве 10,0-20,0 ат. %, с образованием твердых растворов в соответствии с общей формулой: Y3-n-0,4mErnScm Al5-0,6m О12 (n=0,015; m=0,3-0,6); способ получения, включающий растворение исходных катионов в виде хлоридов в горячей деонизированной воде, упаривают до концетрированного состояния и далее с использованием гетерофазного метода соосаждения через распыление в осадитель. Осадитель получают следующим образом. Предварительно готовят раствор в деионизированной воде углеаммонийных солей 25% концентрации при 25°С. Затем полученный раствор углеаммонийных солей 25% концентрации смешивают с 25% раствором гидроксида аммония в объемном соотношении 1:1. При осаждении используют 100% избыток осадителя по отношению к стехиометрическому количеству катионов в растворе из хлоридов, проводят синтез порошка прекурсора заданного состава. В результате чего получают порошок прекурсора фазово-чистый представленный кубическим твердым раствором иттрий-алюминиевого граната изоморфно-замещенным оксидами эрбия и скандия в форме округлых сферических частиц. После синтеза полученный порошок нагревают на воздухе до температуры 1000°С для термического разложения, затем измельчают в среде этанола в присутствии пластификатора, такого как поливиниловый спирт, с последующей сушкой и получением гранул. После гранулирования порошок формуют изостатическим прессованием при давлении до 200 МПа для получения образцов с относительной плотностью 55%, затем термообрабатывают в среде инертного газа при температуре 800°С в течение 4 часов, с последующим вакуумным спеканием при температуре 1700-1750°С в течение 15 часов. После вакуумного спекания образцы подвергают термическому отжигу на воздухе при температуре 1400°С в течение 5 часов, с целью преобразования ионов Er2+ в Er3+ и восполнения дефицита кислорода. После отжига образцы механически шлифуют до толщины 1,5 мм и полируют алмазными пастами. Керамика Er:ИАГ(Sc), полученная таким образом, является оптически прозрачным материалом с кубической структурой, с плотностью 99,99% от теоретической и светопропусканием в видимой области спектра 85%. Основные сцинтилляционные параметры составляют: область высвечивания 540-700 нм с двумя максимумами 557 нм и 680 нм; световой выход 56-74% относительно CsI(Tl); длительность сцинтилляционного импульса 53-44 не.

Заявляемый интервал активирующей добавки Sc3+ 10,0-20,0 ат. %. обусловлен тем, что при концентрации, меньшей 10,0 ат. % резко снижается световой выход керамики (до 7-5%), а при концентрации, большей 20,0 ат. % не наблюдается дальнейшее нарастание светового выхода, в связи, с чем увеличение концентрации Sc3+ становится нецелесообразным.

Осуществление изобретения

Класс сцинтилляционных материалов основан на активированной люминесценции кубических кристаллов гранатов. Гранаты представляют собой класс материалов с химической формулой А3В5О12. Кристаллическая структура кубическая, 160 ионов в элементарной ячейке, содержащей восемь формульных единиц. В соответствии с настоящим изобретением, катионы А являются ионом иттрия или в комбинациях с редкоземельными ионами активаторами. Катионы В являются ионами алюминия или, в комбинации и/или с заменами другими ионами активаторами. В частности, мы обнаружили, что с ионами-активаторами, расположенными в восьмерной координации или шестерной координации, иттрий-алюминиевый гранат является люминесцентным в ответ на рентгеновскую стимуляцию. Особенно важным рентгенолюминесцентным ионом-активатором является Sc3+, который находится в шести согласованных участках.

Люминесцентные свойства Sc3+ в иттрий-алюминиевом гранате, легированном ионами эрбия Er3+ характерны при расположении Sc3+ иона в узлах решетки, где поле кристалла является относительно сильным.

В соответствии с настоящим изобретением процесс изготовления поликристаллического иттрий-алюминиевого граната, легированного ионами Er3+ (0,015 моль % в пересчете на оксид эрбия), содержащий активирующую добавку оксида скандия в количестве 10-20 ат. %, осуществляют следующим образом. Исходный раствор желаемых катионов заданного состава формируют путем растворения хлоридов иттрия, алюминия, эрбия и скандия в деионизированной воде при нагревании и упаривают до концентрированного состояния. Затем горячий концентрированный раствор хлоридов катионов распыляют в осадитель. При контакте между двумя растворами мгновенно образуется осадок из малых сферических частиц, которые присутствуют в виде коллоидной суспензии осадка. Далее осадок декантируют в деонизированной воде. Процесс декантирования удаляет избыток гидроксида аммония и углекислого аммония и продуктов реакции, в виде хлорида аммония из осадка. Затем осадок отделяют от промывного раствора путем фильтрации. Осадок сушат при температуре 90-110°С методом вакуумной сушки в течении 2 часов. Высушенный осадок прокаливают на воздухе при температуре 1000°С в течение 2 часов для термического разложения и образования кристаллической структуры кубического твердого раствора на основе иттрий-алюминиевого граната.

Удельная площадь поверхности полученных порошков со структурой граната была измерена методом абсорбции азота по методу БЭТ, и варьировалась от 8 до 20 м2/г. Размеры кристаллитов со структурой граната, измеренные при помощи растровой электронной микроскопии, составили от 110 до 65 нм. Полученный после термического разложения порошок измельчают на планетарной мельнице с использованием диоксида циркония в качестве мелющей оснастки и жидкой среды в виде этанола в присутствии пластификатора: поливиниловый спирт в количестве 4,0 масс. % от массы порошка. Измельчение на планетарной мельнице проводят в течение 60 минут. После измельчения, порошок сушат с последующей грануляцией методом распылительной сушки, температура в распылительной сушилке на входе составляет порядка 90-110°С. Полученные порошки формуют изостатическим прессованием при давлении до 200 МПа для получения компактов заданной формы с относительной плотностью 55%. После холодного изостатического прессования отформованные образцы термообрабатывают в среде инертного газа при температуре 800°С, со скоростью нагрева 1°С/мин, время выдержки 4 часа. Далее компакты спекают в вакууме. Температура спекания 1700-1750°С, время выдержки составляет 15 часов, степень вакуума 10-5Па. Образцы керамики после вакуумного спекания отжигают на воздухе, нагревая до 1400°С со скоростью нагрева 1°С/мин, время выдержки 5 часов, охлаждают до 600°С со скоростью 3°С/мин, далее с печью. После спекания в вакууме получают керамические образцы, которые подвергают термическому отжигу на воздухе при температуре 1400°С в течение 5 часов.

Краткое описание прилагаемых иллюстраций

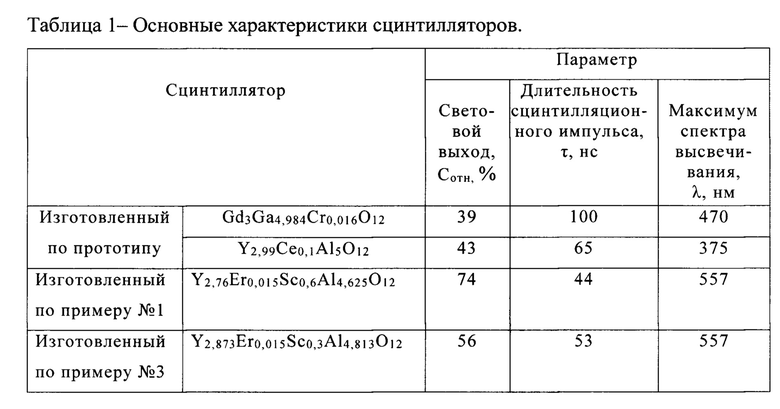

Фиг. 1 - Микрофотография образца (по примеру 1) состава Y2,76Er0,015Sc0,6Al4,625O12.

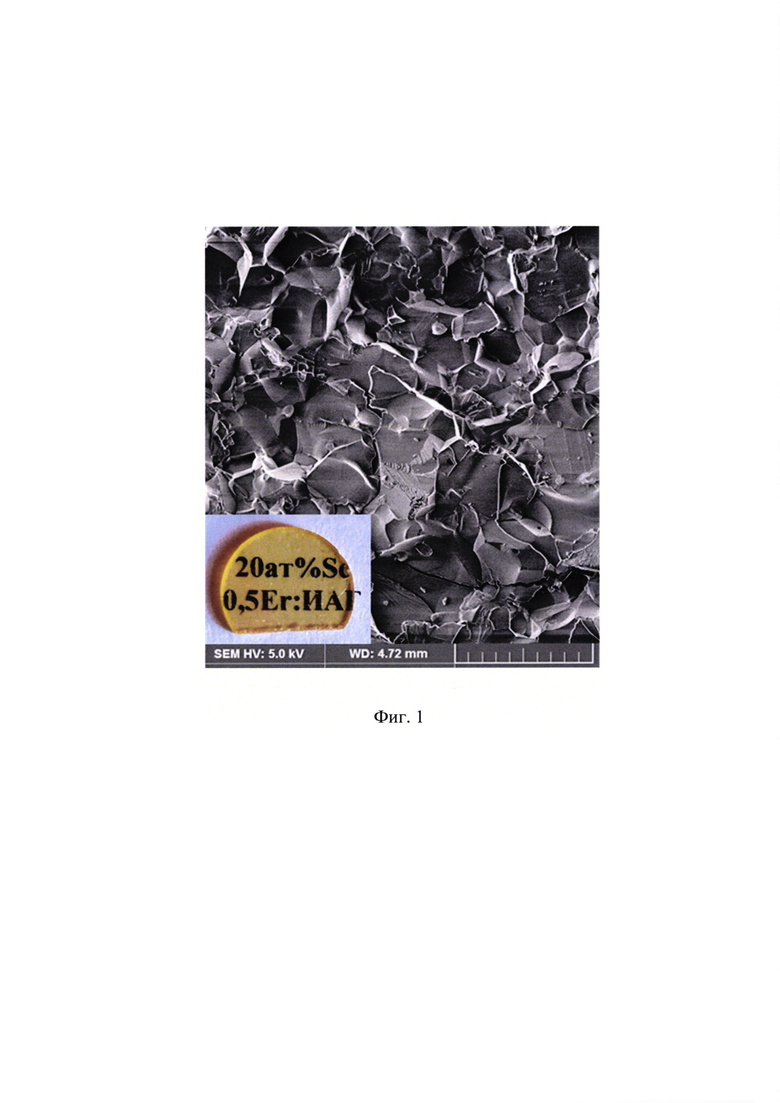

Фиг.2 - Спектральная кривая светопропускания керамики Er:ИАГ(Sc), содержание эрбия (Er3+) 0,5 ат. %, скандия (Sc3+) 20,0 ат. %.

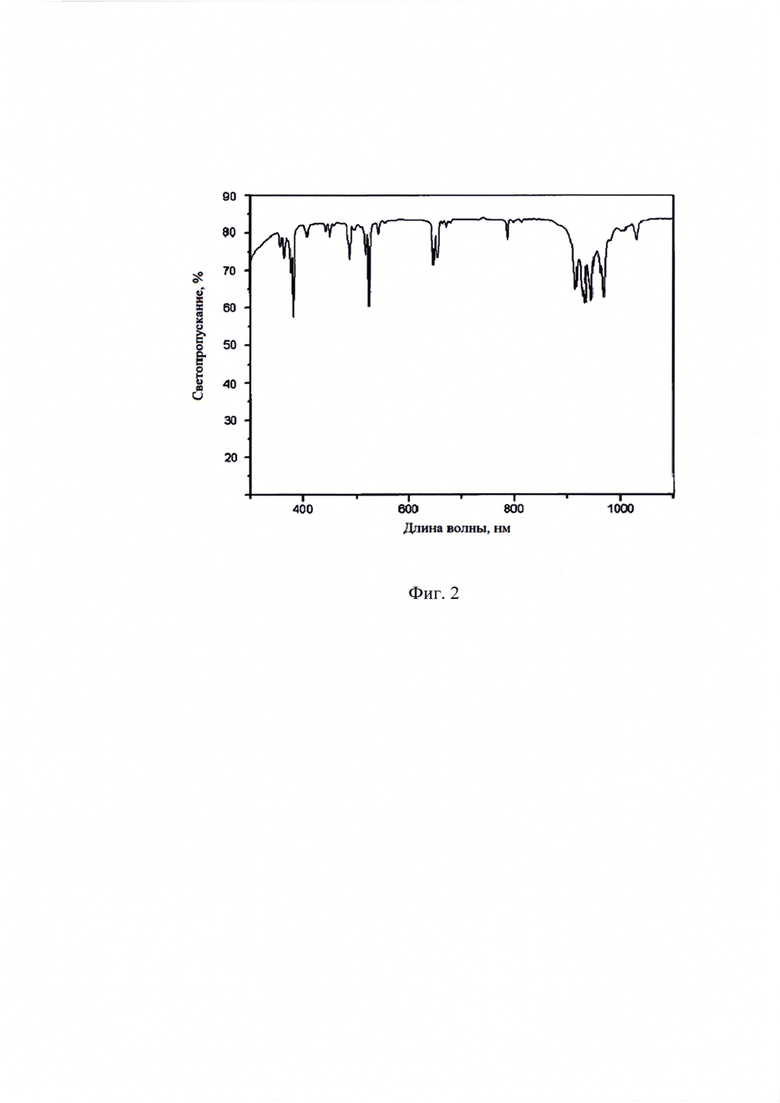

Фиг. 3 - Спектр люминесценции образца керамики Er:ИАГ(Sc), содержание эрбия (Er3+) 0,5 ат. %, скандия (Sc3+) 20,0 ат. %. Здесь проявляется характерная серия полос в области 540-700 нм, наиболее интенсивными линиями, которой являются полосы на 557 и 680 нм.

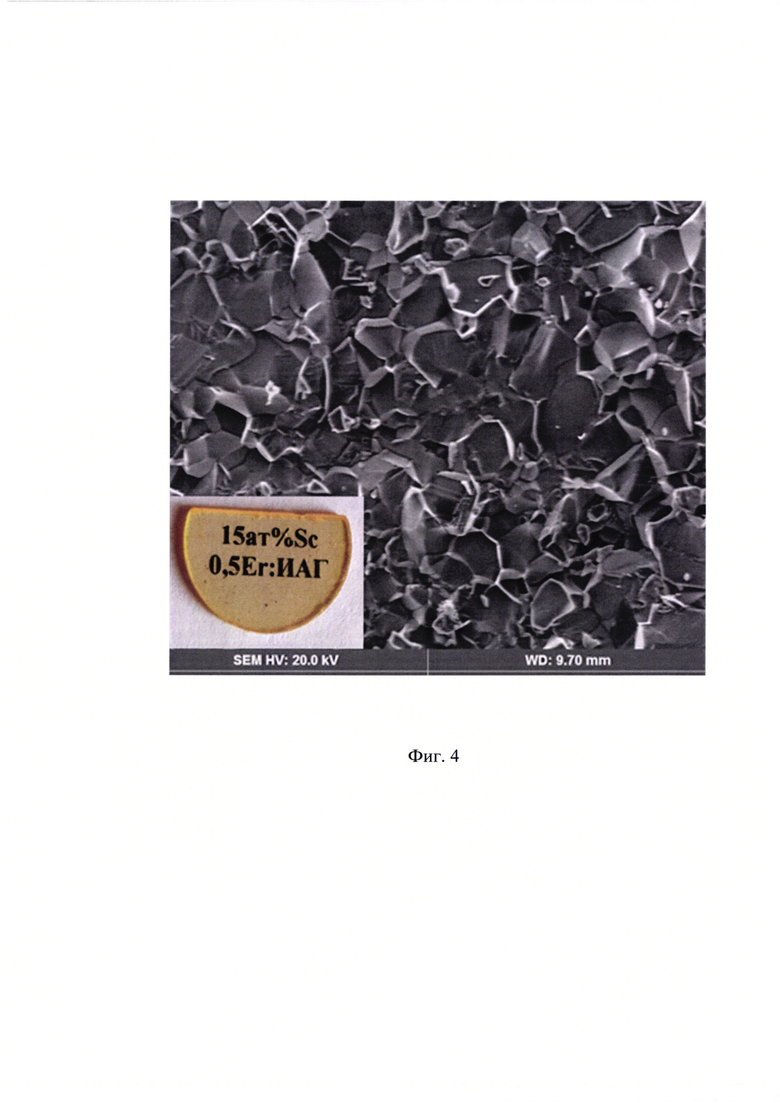

Фиг. 4 - Микрофотография образца (по примеру 2) состава Y2,813Er0,015Sc0,45Al4,719O12.

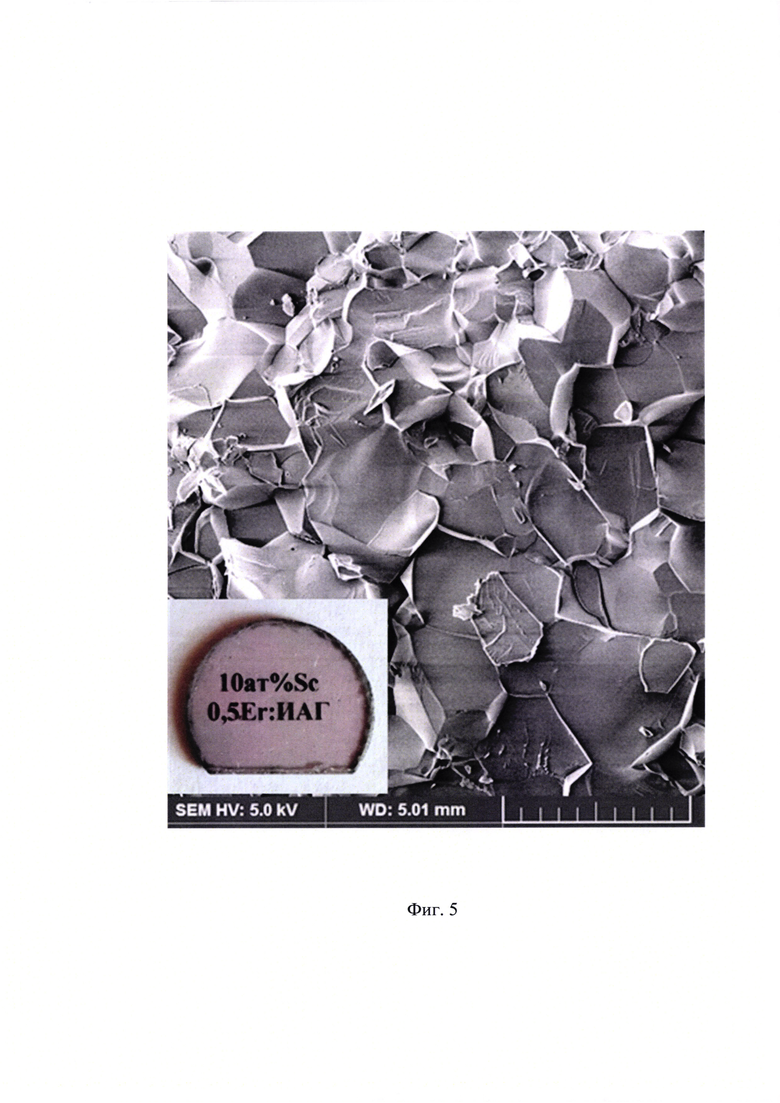

Фиг. 5 - Микрофотография образца (по примеру 3) состава Y2,873Er0,015Sc0,3Al4,813O12.

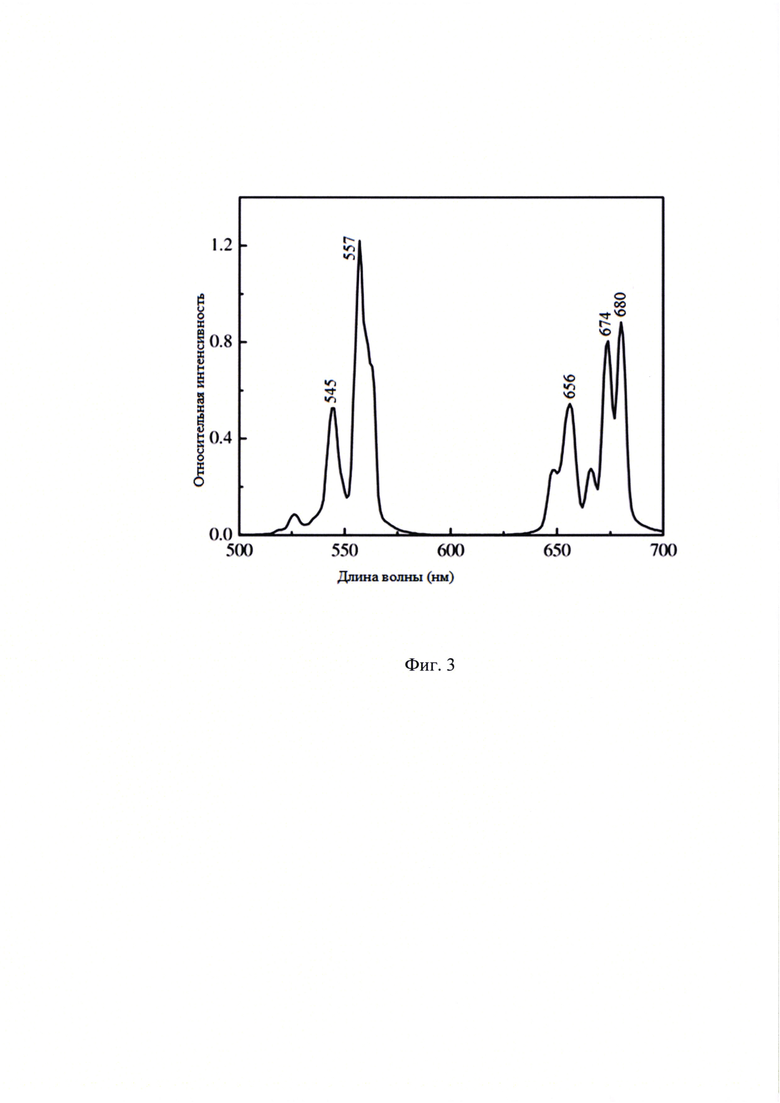

В таблице 1 (см. в конце описания) представлены основные характеристики сцинтилляторов изготовленных по прототипу и предлагаемого материала, способы получения которого иллюстрируются следующими примерами (В таблице приведены данные для примеров 1 и 3).

Пример 1. Готовят исходный раствор из хлоридов иттрия, алюминия, эрбия и скандия заданного состава, исходя из формулы композиции Y2,76Er0,015Sc0,6Al4,625O12, путем растворения хлоридов в деионизированной воде при нагревании и упаривают до концентрированного состояния. Затем горячий концентрированный раствор хлоридов распыляют в раствор осадителя. Осадитель получают следующим образом. Предварительно готовят раствор в деионизированной воде углеаммонийных солей 25% концентрации при 25°С. Затем полученный раствор углеаммонийных солей 25% концентрации смешивают с 25% раствором гидроксида аммония в объемном соотношении 1:1. При осаждении используют 100% избыток осадителя по отношению к стехиометрическому количеству катионов в растворе из хлоридов. При контакте между раствором из хлоридов иттрия, алюминия, эрбия и скандия и осадителя мгновенно образуется осадок из малых сферических частиц, которые присутствуют в виде коллоидной суспензии осадка в маточном растворе. Далее осадок декантируют в деонизированной воде. Процесс декантирования удаляет избыток гидроксида аммония и карбоната аммония и продуктов реакции: хлорид аммония из осадка. Затем осадок отделяют от промывного раствора путем фильтрации. Осадок сушат при температуре около 100°С методом вакуумной сушки в течении 2 часов. Исследования полученного прекурсора методом абсорбции азота по методу БЭТ показали, что образцы имеют удельную поверхность, равную 3,741 м2/г. Высушенный осадок прокаливают на воздухе при температуре 1000°С в течение 2 часов для термического разложения и образования кристаллической структуры кубического твердого раствора со структурой граната. Удельная площадь поверхности полученных порошков со структурой граната была измерена методом абсорбции азота по методу БЭТ, и варьировалась от 8 до 20 м2/г. Размеры кристаллитов со структурой граната, измеренные при помощи растровой электронной микроскопии, составили от 110 до 65 нм. Полученный после термического разложения порошок измельчают на планетарной мельнице с использованием диоксида циркония в качестве мелющей оснастки и жидкой среды в виде этанола в присутствии пластификатора: поливиниловый спирт в количестве 4,0 масс. % от массы порошка. Измельчение на планетарной мельнице проводят в течение 60 минут. После измельчения, порошки сушат с последующей грануляцией методом распылительной сушки, температура в распылительной сушилке на входе составляет порядка 90-110°С. Полученные порошки формуют изостатическим прессованием при давлении до 200 МПа для получения компактов заданной формы с относительной плотностью 55%. После холодного изостатического прессования отформованные образцы термообрабатывают в среде инертного газа при температуре 800°С, со скоростью нагрева 1°С/мин, время выдержки 4 часа. Далее компакты спекают в вакууме. Композицию Y2,76Er0,015Sc0,6Al4,625O12, спекают в вакууме при температуре 1700°С в течение 15 часов. Относительная плотность керамического материала >99,99%. Содержание Sc3+ - 20,0 ат. %, средний размер зерна 3,0 мкм.

Вид и структура образца керамики показана на фиг. 1. После спекания в вакууме получают керамические образцы, которые подвергают термическому отжигу на воздухе при температуре 1400°С в течение 5 часов.

Основные сцинтилляционные параметры представлены в таблице 1. Полученная из данного прекурсора оптическая керамика имела следующие характеристики: светопропускание 85% (фиг.2), на спектре люминесценции (фиг.3) проявляется характерная серия полос в области 540-700 нм, наиболее интенсивными линиями, которой являются полосы на 557 и 680 нм.

Пример 2. Готовят исходный раствор из хлоридов иттрия, алюминия, эрбия и скандия заданного состава, исходя из формулы композиции Y2,813Er0,015Sc0,45Al4,719O12, путем растворения хлоридов в деионизированной воде при нагревании и упаривают до концентрированного состояния. Затем горячий концентрированный раствор хлоридов распыляют в раствор осадителя. Осадитель получают следующим образом. Предварительно готовят раствор в деионизированной воде углеаммонийных солей 25% концентрации при 25°С. Затем полученный раствор углеаммонийных солей 25% концентрации смешивают с 25% раствором гидроксида аммония в объемном соотношении 1:1. При осаждении используют 100% избыток осадителя по отношению к стехиометрическому количеству катионов в растворе из хлоридов. При контакте между раствором из хлоридов иттрия, алюминия, эрбия, скандия и осадителя мгновенно образуется осадок из малых сферических частиц, которые присутствуют в виде коллоидной суспензии осадка в маточном растворе. Далее осадок декантируют в деонизированной воде. Процесс декантирования удаляет избыток гидроксида аммония и карбоната аммония и продуктов реакции: хлорид аммония из осадка. Затем осадок отделяют от промывного раствора путем фильтрации. Осадок сушат при температуре около 100°С методом вакуумной сушки в течении 2 часов. Исследования полученного прекурсора методом абсорбции азота по методу БЭТ показали, что образцы имеют поверхность, равную 3,741 м2/г. Высушенный осадок прокаливают на воздухе при температуре 1000°С в течение 2 часов для термического разложения и образования кристаллической структуры кубического твердого раствора со структурой граната. Удельная площадь поверхности полученных порошков со структурой граната была измерена методом абсорбции азота по методу БЭТ и варьировалась от 8 до 20 м2/г. Размеры кристаллитов со структурой граната, измеренные при помощи растровой электронной микроскопии, составили от 110 нм до 65 нм. Полученный после термического разложения порошок измельчают на планетарной мельнице с использованием диоксида циркония в качестве мелющей оснастки и жидкой среды в виде этанола в присутствии пластификатора: поливиниловый спирт, в количестве 4,0 масс. % от массы порошка. Измельчение на планетарной мельнице проводят в течение 60 минут. После измельчения, порошки сушат с последующей грануляцией методом распылительной сушки, температура в распылительной сушилке на входе составляет порядка 90-110°С. Полученные порошки формуют изостатическим прессованием при давлении до 200 МПа для получения компактов заданной формы с относительной плотностью 55%. После холодного изостатического прессования отформованные образцы термообрабатывают на воздухе, в среде инертного газа при температуре 800°С, со скоростью нагрева 1°С/мин, время выдержки 4 часа. Далее компакты спекают в вакууме. Композицию Y2,813Er0,015Sc0,45Al4,719O12, спекают в вакууме при температуре 1700°С в течение 15 часов. Относительная плотность керамического материала >99,99%. Содержание Sc3+ - 15,0 ат. %, средний размер зерна 4,0 мкм.

Вид и структура образца керамики показана на фиг. 4. После спекания в вакууме получают керамические образцы, которые подвергают термическому отжигу на воздухе при температуре 1400°С в течение 5 часов. Полученная из данного прекурсора оптическая керамика имела светопропуекание 85%.

Пример 3. Готовят исходный раствор из хлоридов иттрия, алюминия, эрбия и скандия заданного состава, исходя из формулы композиции Y2,873Er0,015Sc0,3Al4,813O12, путем растворения хлоридов в деионизированной воде при нагревании и упаривают до концентрированного состояния. Затем горячий концентрированный раствор хлоридов распыляют в раствор осадителя. Осадитель получают следующим образом. Предварительно готовят раствор в деионизированной воде углеаммонийных солей 25% концентрации при 25°С. Затем полученный раствор углеаммонийных солей 25% концентрации смешивают с 25% раствором гидроксида аммония в объемном соотношении 1:1. При осаждении используют 100% избыток осадителя по отношению к стехиометрическому количеству катионов в растворе из хлоридов. При контакте между раствором из хлоридов иттрия, алюминия, эрбия, скандия и осадителя мгновенно образуется осадок из малых сферических частиц, которые присутствуют в виде коллоидной суспензии осадка в маточном растворе. Далее осадок декантируют в деонизированной воде. Процесс декантирования удаляет избыток гидроксида аммония и карбоната аммония и продуктов реакции: хлорид аммония из осадка. Затем осадок отделяют от промывного раствора путем фильтрации. Осадок сушат при температуре около 100°С методом вакуумной сушки в течении 2 часов. Исследования полученного прекурсора методом абсорбции азота по методу БЭТ показал, что образцы имеют удельную поверхность, равную 3,741 м2/г. Высушенный осадок прокаливают на воздухе при температуре 1000°С в течение 2 часов для термического разложения и образования кристаллической структуры кубического твердого раствора со структурой граната. Удельная площадь поверхности полученных порошков со структурой граната была измерена методом абсорбции азота по методу БЭТ и варьировалась от 8 до 20 м2/г. Размеры кристаллитов со структурой граната, измеренные при помощи растровой электронной микроскопии, составили от 110 до 65 нм. Полученный после термического разложения порошок измельчают на планетарной мельнице с использованием диоксида циркония в качестве мелющей оснастки и жидкой среды в виде этанола в присутствии пластификатора: поливиниловый спирт в количестве 4,0 масс. % от массы порошка. Измельчение на планетарной мельнице проводят в течение 40 минут.

После измельчения порошки сушат с последующей грануляцией методом распылительной сушки, температура в распылительной сушилке на входе составляет порядка 90-110°С. Полученные порошки формуют изостатическим прессованием при давлении до 200 МПа для получения компактов заданной формы с относительной плотностью 55%. После холодного изостатического прессования отформованные образцы термообрабатывают в среде инертного газа при температуре 800°С, со скоростью нагрева 1°С/мин, время выдержки 4 часа. Далее компакты спекают в вакууме. Композицию Y2,873Er0,015Sc0,3Al4,813O12, спекают в вакууме при температуре 1750°С в течение 15 часов. Относительная плотность керамического материала >99,99%. Содержание Sc3+ - 10,0 ат. %, средний размер зерна 4,5 мкм. Вид и структура образца керамики показана на фиг. 5.

После спекания в вакууме получают керамические образцы, которые подвергают термическому отжигу на воздухе при температуре 1400°С в течение 5 часов.

Основные сцинтилляционные параметры представлены в таблице 1. Полученная из данного прекурсора оптическая керамика имела светопропускание 85%.

Таким образом, заявленный способ получения прозрачных поликристаллических твердотельных сцинтилляционных материалов, а также создание сцинтилляционных структур, в которых основной матрицей материала является иттрий - алюминиевый гранат контролируемого состава, включающих частичное замещение катионов в основной композиции ИАГ, позволяет получать прозрачный керамический сцинтилляционный материал на основе иттрий - алюминиевого граната, легированного ионами Er3+ - 0,5 ат. % и ионами Sc3+ - 10,0 - 20,0 ат. %, со светопропусканием в видимой области спектра 85% и основными сцинтилляционными параметрами: область высвечивания 540-700 нм с двумя максимумами 557 нм и 680 нм; световой выход 56-74% относительно CsI(Tl); длительность сцинтилляционного импульса 53-44 нс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения оптической керамики на основе иттрий-алюминиевого граната в порошковой засыпке оксида иттрия | 2024 |

|

RU2840678C1 |

| Способ получения высокостехиометричных наноразмерных материалов на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2689721C1 |

| Комплексный способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2019 |

|

RU2721548C1 |

| Способ получения высокостехиометричного наноразмерного прекурсора для синтеза твердых растворов иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2707840C1 |

| Способ получения малоагломерированных высокостехиометричных наноразмерных порошков прекурсора на основе иттрий-алюминиевого граната с катионами редкоземельных элементов | 2018 |

|

RU2699500C1 |

| Способ получения мало агломерированного наноразмерного прекурсора для синтеза твердых растворов иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2697562C1 |

| Способ получения наноструктурированных порошков твердых растворов на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2700062C1 |

| Способ уменьшения размеров частиц и степени агломерации на стадии синтеза исходных прекурсоров при получении алюмоиттриевого граната | 2018 |

|

RU2700074C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЮМИНЕСЦЕНТНОЙ КЕРАМИКИ НА ОСНОВЕ СЛОЖНЫХ ОКСИДОВ СО СТРУКТУРОЙ ГРАНАТА | 2017 |

|

RU2711318C2 |

| Способ получения прозрачной высоколегированной Er:ИАГ - керамики | 2018 |

|

RU2697561C1 |

Настоящее изобретение относится к области прозрачных керамических материалов со структурой иттрий-алюминиевого граната, легированного ионами эрбия и скандия кубической структуры Er:ИАГ(Sc), обладающих свойствами для использования в качестве люминесцентных сцинтилляционных материалов, предназначенных для сканирующих систем медицинской высокоскоростной компьютерной томографии, рентгеновских установок и установок гамма-излучения. Готовят исходный раствор хлоридов иттрия, алюминия, эрбия и скандия, упаривают до концентрированного состояния, распыляют в раствор осадителя -основного раствора водного аммиака с получением осадка – прекурсора. Отфильтрованный осадок, имеющий однородную композицию кубического твердого раствора, сушат и прокаливают при температуре в диапазоне от 800 до 1000°С, прессуют изостатическим прессованием в компакт заданной формы с плотностью 55% от теоретической плотности. Далее полученный компакт спекают в вакууме при температуре 1700-1750°С, степень вакуума 10-5 Па. Технический результат изобретения – получение прозрачной керамики со светопропусканием до 85% и улучшенными сцинтилляционными параметрами: область высвечивания 540-700 нм, световой выход 56-74% относительно CsI:Tl, длительность импульса 53-44 нс. 3 з.п. ф-лы, 5 ил., 1 табл., 3 пр.

1. Способ получения прозрачного поликристаллического твердотельного сцинтилляционного материала со структурой граната, легированного ионами редкоземельных элементов, включающий растворение исходных катионов солей, упаривание до концентрированного состояния, совместное обратное осаждение через распыление с последующим фильтрованием осадка прекурсора, декантированием, сушкой и термообработкой, компактированием и спеканием, отличающийся тем, что в качестве материала со структурой граната используется иттрий-алюминиевый гранат, легированный ионами Er3+ и Sc3+, для получения которого готовят исходный раствор желаемых катионов заданного состава путем растворения хлоридов иттрия, алюминия, эрбия и скандия в деионизированной воде при нагревании и упаривают до концентрированного состояния и распыляют в предварительно подготовленный осадитель, полученный осадок декантируют в деионизированной воде, затем осадок сушат при температуре 90-110°С методом вакуумной сушки в течение 2 часов и прокаливают на воздухе при температуре 1000°С в течение 2 часов для получения порошка твердого раствора со структурой граната, затем порошок измельчают на планетарной мельнице с использованием диоксида циркония в качестве мелющей оснастки в этаноле в присутствии поливинилового спирта в количестве 4,0 масс. % от массы порошка с последующей сушкой и получением гранул, после гранулирования порошок формуют изостатическим прессованием при давлении до 200 МПа для получения компактов с относительной плотностью 55%, затем компакты термообрабатывают в среде инертного газа при температуре 800°С в течение 4 часов с последующим вакуумным спеканием при температуре 1700-1750°С в течение 15 часов, после вакуумного спекания получают керамические образцы, которые подвергают термическому отжигу на воздухе при температуре 1400°С в течение 5 часов.

2. Способ по п. 1, отличающийся тем, что в качестве осадителя используют смесь водного раствора углеаммонийных солей 25% концентрации и раствора гидроксида аммония 25% в объемном соотношении 1:1.

3. Способ по п. 1, отличающийся тем, что в качестве активирующей добавки используется скандий в количестве 10-20 ат. %.

4. Способ по п. 1, отличающийся тем, что концентрация катионов Er3+ в сцинтилляционном материале поликристаллического иттрий-алюминиевого граната составляет 0,015 мол. % в пересчете на оксид эрбия.

| US 5484750 A1, 16.01.1996 | |||

| ПРОЗРАЧНЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2473514C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОИТТРИЕВОГО ГРАНАТА, ЛЕГИРОВАННОГО РЕДКОЗЕМЕЛЬНЫМИ ЭЛЕМЕНТАМИ | 2012 |

|

RU2503754C1 |

| CN 102079975 A, 01.06.2011 | |||

| Двухрежимный ракетный двигатель твердого топлива | 2017 |

|

RU2687500C1 |

| US 8039413 B2, 18.10.2011. | |||

Авторы

Даты

2020-03-18—Публикация

2019-06-24—Подача