Настоящее изобретение относится к способу получения шихты на основе диоксида циркония для синтеза высокотемпературных поликристаллических волокон, принадлежащих к области производства теплозащитных материалов для техники и фильтрующих элементов для очистки горячих газов.

К современным волокнистым теплозащитным материалам, помимо повышенной прочности, предъявляются требования по работе при более высоких температурах. Рабочие температуры некоторых частей летательных аппаратов достигают 2500°C и выше в окислительной среде. В таких условиях хорошо рекомендуют себя более тугоплавкие соединения, из которых также возможно получение поликристаллических волокон. Однако, температурный предел эффективного использования теплозащитных материалов при длительных температурных нагрузках ограничен их температурой плавления. Среди известных керамических волокнистых материалов выделяют волокна из оксида алюминия Al2O3 (Тэкспл = 1600°C), муллита от 3Al2O3⋅2SiO2 до 2Al2O3⋅SiO2 (Тэкспл = 1500°C), алюмосиликатов системы Al2O3-SiO2 (Тэкспл = 1350°C), диоксида кремния SiO2 (Тэкспл = 1300°С). Наиболее перспективный с этой точки зрения материал - диоксид циркония (ZrO2).

Керамические материалы на основе диоксида циркония, стабилизированного различными оксидами: иттрия, кальция, магния, скандия и других металлов, привлекают в настоящее время к себе большой интерес из-за уникального сочетания высоких термомеханических, проводящих свойств, высокой температуры плавления (2780°С) и низкой теплопроводности. Благодаря высокой температуре плавления материалы на основе диоксида циркония могут применяться вплоть до температур порядка 2500°С.

Предлагаются различные методы получения керамических волокнистых материалов, в том числе, на основе порошков стабилизированного полностью или частично диоксида циркония, а также диоксида циркония c добавками. Интерес представляют непрерывные волокна, позволяющие получать в дальнейшем широкий спектр видов изделий из них.

Компанией Zircar Zirconia Inc. синтез волокон состава 90 мас. % (ZrO2 и HfO2) и 10 мас. % Y2O3. ведется по модифицированной технологии «Zircar Process», основанной на методике пропитки формообразующих полимерных волокон солями циркония («relic process»). При этом диаметр получаемых волокон составляет 6-10 мкм, они могут быть различной длины и пористости, а максимальная температура эксплуатации составляет 2200°С (URL: https://www.zircarzirconia.com (дата обращения: 01.06.2023)). Недостатком такой технологии является невозможность получения протяженных непрерывных волокон из-за больших усадок, вызванных деструкцией полимерной связки, содержащегося в заготовке в достаточно большом количестве.

Известен способ получения волокна из шихты состава ZrO2 с добавкой SiO2, включающий приготовление волокнообразующего раствора, содержащего соединение Si(OR)4, где R - это алкил или арил, соединение циркония (частично стабилизированного оксидом иттрия), кислоту и органический растворитель. В предлагаемом методе волокна вытягиваются из золей, подвергающихся концентрированию. В качестве волокнообразующего полимера применяются поливиниловый спирт, полиэтиленоксид, полиэтиленимин, поливинилпирролидон (RU № 2530033 C1, 10.10.2014).

Недостатком данного метода является необходимость проведения операции концентрирования золя для формирования прочных заготовок и в дальнейшем волокон, а также сложным регулированием процесса старения осадков.

Известен способ получения волокон из состава, содержащего раствор гидроксихлорида алюминия и оксихлорида циркония (при соотношении Al2O3:ZrO2 = 85:15) с добавлением глицина. Также в этом случае в раствор добавляют наночастицы оксида алюминия (130 нм) в модификации корунд в количестве 2 мас. % с целью контроля кристаллизации, во избежание роста кристаллов. В качестве волокнообразующего полимера применяется поливинилпирролидон (Synthesis of zirconia toughened alumina (ZTA) fibers for high performance materials / Pfeifer S., Demirci P., Duran R., Stolpmann H., Renfftlen A., Nemrava S., Niewa R., Claußa B., Buchmeiser M. // Journal of the European Ceramic Society. - 2016. - №36. - С. 725-731).

В данном случае применяется состав с нестабилизированным диоксидом циркония, что в дальнейшем при получении тонких волокон и эксплуатации керамики может привести к разрушению из-за полиморфных переходов ZrO2. Также формовочная суспензия содержит большое количество жидкой фазы, что несет за собой большие усадки и возможные дефекты полуфабрикатов.

Наиболее близким аналогом, выбранным в качестве прототипа по совокупности совпадения характерных признаков и ожидаемому результату, является патент RU № 2600400 С1, 20.10.2016. Для получения шихты на основе стабилизированного нанопорошка диоксида циркония авторы применяют метод обратного совместного осаждения из ~ 0.05-0.2М водных растворов солей оксинитрата циркония и нитрата кальция, используя в качестве осадителя водный раствор аммиака.

Недостатком данного метода является получение таким образом порошков с размером частиц 26-38 нм, что может негативно сказываться на равномерном распределении порошка в суспензии, а также на возможности получения беспористого непрерывного волокна засчет высокой скорости спекания высокоактивных нанопорошков и формированию остаточной пористости.

Целью заявляемого изобретения является способ получения шихты на основе диоксида циркония, имеющей полифракционный состав порошков диоксида циркония с узким распределением частиц по размерам, обеспечивающий высокую плотность упаковки и равномерное распределение частиц твердой фазы. По заявляемому изобретению шихта состоит и субмикронных и микронных порошков диоксида циркония и узким распределением частиц по размерам. В качестве волокнообразующего полимера берется фторопласт в соотношении порошок:фторопласт = 3:1.

Техническая задача, решаемая заявляемым изобретением, заключается в получении высокодисперсных активных порошков диоксида циркония, отличающихся полифракционным составом субмикронных частиц с узким распределением частиц по размерам, химическим методом обратного гетерофазного совместного осаждения с операциями помола в высокоэнергетичной мельнице планетарного типа, что позволяет получать активные тонкодисперсные порошки с размером частиц в диапазоне от 200 нм до 2 мкм, и смешении полученного порошка с полимером-волокнообразователем фторопластом марки Ф-42В.

Фторопласт относится к категории жесткоценых полимеров с величиной статистического сегмента более 10 нм и стержнеобразной формой молекулы. Такие полимеры способны переходить в термодинамически равновесное жидкокристаллическое состояние и при течении или наличии незначительной начальной ориентации в них проходят процессы самопроизвольного упорядочения и ориентирования. При формовании волокон из шихты, содержащей фторопласт, ориентация волокон в процессе сохраняется, так как времена релаксации полимера при приложении нагрузки велики. Также формование на связке из фторопласта возможно при высокой вязкости суспензии, что позволяет максимально увеличивать содержание твердой фазы (порошка) в системе, что важно для получения прочной керамики.

Поставленная техническая задача решается путем разработки способа получения шихты на основе диоксида циркония с добавкой оксида алюминия. Указанный способ достигается благодаря тому, что стадии получения по настоящему изобретению включают в себя:

(1) Синтез порошка-перкурсора методом обратного гетерофазного совместного осаждения из насыщенного раствора солей, содержащих ионы Zr4+, Y3+ и Al3+ (оксихлорид циркония, хлорид иттрия и нитрат алюминия) в раствор осадителя через распыление под давлением, позволяющее точно распределять ионы добавок на атомарном уровне в матрице диоксида циркония. Соотношение ZrO2:Y2O3 = 90:10, Al2O3 вводят в количестве 15 % сверх 100 %.

(2) Тонкий помол порошка-прекурсора в мельнице планетарного типа, скорость вращения мельницы 100-300 об/мин, в тефлоновых барабанах циркониевыми (высокочистый диоксид циркония) шарами в течение 30-40 минут в среде этилового спирта в соотношении керамический порошок к суммарному количеству мелющих тел и этилового спирта равному 1:8,5.

(3) Сушка суспензии в сушильном шкафу при температуре 60-80°С для удаления этилового спирта.

(4) Синтез порошков в корундовых тиглях на воздухе в печи с карбидкремниевыми нагревателями при температурах от 750°С при времени выдержки при максимальной температуре 2 часа.

(5) Тонкий помол синтезированного порошка в мельнице планетарного типа, скорость вращения мельницы 100-300 об/мин, в тефлоновых барабанах циркониевыми (высокочистый диоксид циркония) шарами в течение 30-40 минут в среде этилового спирта в соотношении керамический порошок к суммарному количеству мелющих тел и этилового спирта равному 1:8,5.

(6) Сушка суспензии в сушильном шкафу при температуре 60-80°С для удаления этилового спирта.

(7) Смешение керамического порошка с порошком волокнообразующего полимера фторопласта сухим способом при соотношении керамический порошок:полимер равном 3:1 по массе.

Достижение технического результата подтверждается примерами.

Пример 1.

Для получения 100 г порошка стабилизированного диоксида циркония с оксидом алюминия с соотношением ZrO2:Y2O3 = 90:10, и Al2O3 в количестве 15 % сверх 100 % берут соли (с учетом потерь при прокаливании) в количестве 177,00 г восьмиводного оксихлорида циркония, 38,47 г шестиводного хлорида иттрия, 108,85 г девятиводного нитрата алюминия. Соли помещают в термостойкий стакан объемом 800 мл и растворяют в дистиллированной воде, доводя до метки 600 мл, нагревают при температуре 300°C, приливают 120 мл концентрированной соляной кислоты для поддержания сильно кислой среды раствора (pH = 1) и упаривают до получения насыщенного раствора. Затем проводят обратное гетерофазное совместное осаждение: маточный раствор солей сжатым воздухом (при давлении 0,15 ат.) распыляют через капилляр диаметром 1,2 мм в охлажденный до температуры 0-5°C раствор осадителя в виде 25 % водного раствора аммиака в количестве 1200 мл. Полученный осадок - порошок-прекурсор фильтруют при добавлении ацетона в количестве 100 мл. Полученный порошок-прекурсор высушивают в лабораторном помещении в естественно-воздушной среде в фарфоровой выпарной чаше под слоем фильтровальной бумаги. Далее порошок-прекурсор измельчают в тефлоновых барабанах мокрым способом в среде этилового спирта с мелющими телами из высокочистого диоксида циркония диаметром 2 мм. Для этого берут полученный порошок-прекурсор массой 150 г, мелющие тела массой 675 г, этиловый спирт массой 588 г. Время помола - 40 минут. Помол проводят в мельнице планетарного типа при скорости вращения 300 об/мин. Суспензию после измельчения сушат в сушильном шкафу при температуре 60 - 80°С. Далее порошок-прекурсор прокаливают в корундовых тиглях при температуре 750°С, скорость нагрева 3°С/мин, время выдержки 2 ч, охлаждение с печью. После синтеза проводят помол порошка. Синтезированный порошок измельчают в тефлоновых барабанах мокрым способом в среде этилового спирта с мелющими телами из высокочистого диоксида циркония диаметром 2 мм. Для этого берут полученный порошок массой 100 г, мелющие тела массой 450 г, этиловый спирт массой 393 г. Время помола - 40 минут. Помол проводят в мельнице планетарного типа при скорости вращения 300 об/мин. Суспензию после измельчения сушат в сушильном шкафу при температуре 60 - 80°С. Синтезированный порошок диоксида циркония смешивают сухим способом с фторопластом Ф-42В в мельнице планетарного типа при скорости вращения 100 об/мин в течение 20 минут при соотношении порошок:фторопласт = 3:1 по массе.

Пример 2.

Совместное осаждение порошка-прекурсора ведут согласно описанию примера 1. Далее порошок-прекурсор подвергают механоактивации в мельнице вибрационного типа в фторопластовых барабанах с шарами из высокочистого диоксида циркония диаметром 1 мм в среде этилового спирта. Для этого берут 150 г порошка-прекурсора, 750 г мелющих тел, 450 г этилового спирта. Время помола - 120 мин. Далее операции повторяются согласно описанию примера 1.

На фиг. 1 показана микроструктура синтезированного при 750°С порошка диоксида циркония. Получен полифракционный порошок. Размер агрегатов находится в диапазоне 0,3 до 7 мкм, размер частиц - до 50 нм.

На фиг 2 показано распределение частиц синтезированного порошка по размерам. Получаемый порошок состоит из агрегатов с узким распределением по размерам, преобладающий размер - 1 мкм.

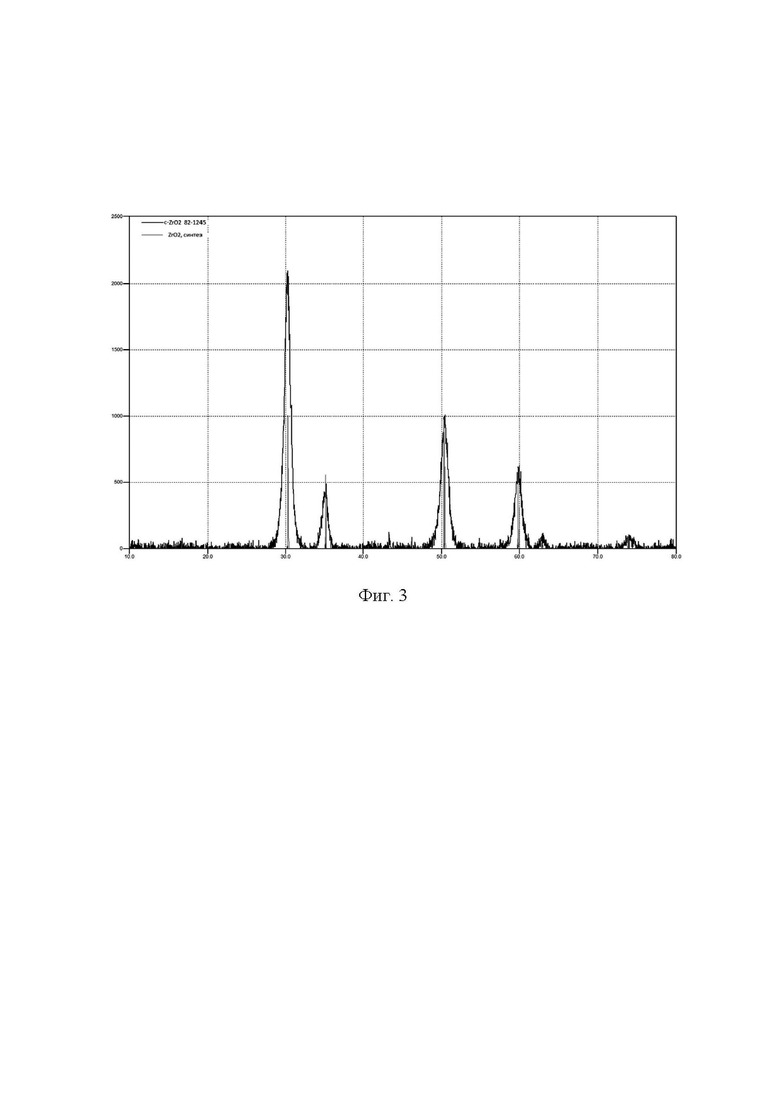

На фиг. 3 показана дифрактограмма синтезированного порошка кубического ZrO2.

Исследования выполнены на сканирующем электронном микроскопе Tescan MIRA III XMU, анализаторе размера частиц Bettersizer ST, рентгеновском дифрактометре ДРОН 3М.

Таким образом, заявляемый способ получения шихты позволяет получать высокоактивные тонкодисперсные полифракционные порошки стабилизированного диоксида циркония с добавкой оксида алюминия с узким распределением частиц по размерам. Такое распределение позволяет порошкам создавать плотную упаковку при формовании и равномерно распределяться в связующем при формовании.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛОТНОЙ НАНОКЕРАМИКИ НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ В СИСТЕМЕ AlO-ZrO(YO) | 2018 |

|

RU2685604C1 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ МЕМБРАН НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТЕЙ И ГАЗОВ | 2017 |

|

RU2640546C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОСОВМЕСТИМОЙ ПОРИСТОЙ КЕРАМИКИ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ ДЛЯ ЭНДОПРОТЕЗИРОВАНИЯ | 2020 |

|

RU2741918C1 |

| Шихта для гибридного композиционного материала и способ его получения | 2016 |

|

RU2620221C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОЙ КОМПОЗИЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ОКСИДОВ ЦИРКОНИЯ, АЛЮМИНИЯ И КРЕМНИЯ | 2018 |

|

RU2701765C1 |

| КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2569113C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2744546C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛА НА ОСНОВЕ СТАБИЛИЗИРОВАННОГО НАНОПОРОШКА ДИОКСИДА ЦИРКОНИЯ | 2010 |

|

RU2463276C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОСТОЙКОГО ЦИРКОНСОДЕРЖАЩЕГО МАТЕРИАЛА | 2009 |

|

RU2400451C1 |

Настоящее изобретение относится к способу синтеза шихты на основе диоксида циркония для производства высокотемпературных поликристаллических волокон, которые могут быть использованы для производства теплозащитных материалов и фильтрующих элементов для очистки горячих газов. Порошок диоксида циркония с добавкой оксида алюминия получают методом обратного гетерофазного совместного осаждения солей циркония, иттрия и алюминия с последующим измельчением, после чего проводят синтез при невысокой температуре 750°C. Синтезированный порошок измельчают мокрым способом в планетарной мельнице и смешивают с полимером-волокнообразователем фторопластом марки Ф-42В. Технический результат заключается в получении высокодисперсных активных порошков диоксида циркония, отличающихся полифракционным составом субмикронных частиц с узким распределением частиц по размерам в диапазоне от 200 нм до 2 мкм. Настоящее изобретение использует простую технологию, которая практически осуществима для оксидных волокон с различным соотношением ZrO2:Al2O3. 1 з.п. ф-лы, 3 ил., 2 пр.

1. Способ получения шихты на основе диоксида циркония для синтеза высокотемпературных поликристаллических волокон, заключающийся в том, что водный раствор солей восьмиводного оксихлорида циркония, шестиводного хлорида иттрия и девятиводного нитрата алюминия при соотношении ZrO2:Y2O3 = 90:10, Al2O3 вводят в количестве 15 % сверх 100 %,

нагревают при температуре 300°C, приливают концентрированную соляную кислоту до pH = 1, затем упаривают до получения насыщенного раствора, который сжатым воздухом при давлении 0,15 атм распыляют через капилляр диаметром 1,2 мм в охлажденный до температуры 0-5°C 25 % водный раствор аммиака, полученный осадок фильтруют, сушат в естественно-воздушной среде и измельчают в среде этилового спирта при скорости вращения барабана 300 об/мин в течение 40 минут, полученную суспензию сушат при температуре 60-80°C, образовавшийся порошок-прекурсор прокаливают при температуре 750°C, со скоростью нагрева 3°С/мин и выдерживают в течение 2 час, охлаждают и измельчают в среде этилового спирта при скорости вращения барабана 300 об/мин в течение 40 минут, полученную суспензию сушат при температуре 60-80°С, синтезированный порошок смешивают сухим способом с фторопластом Ф-42В в мельнице планетарного типа при скорости вращения барабана 100 об/мин в течение 20 минут при массовом соотношении порошок : фторопласт = 3:1.

2. Способ по п. 1, отличающийся тем, что после процесса соосаждения порошок механоактивируют в течение 120 минут в мельнице вибрационного типа.

| СПОСОБ ПОЛУЧЕНИЯ НАНОРАЗМЕРНОГО ПОРОШКА СТАБИЛИЗИРОВАННОГО ДИОКСИДА ЦИРКОНИЯ | 2015 |

|

RU2600400C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ВОЛОКНА НА ОСНОВЕ ZrO И SiO | 2013 |

|

RU2530033C1 |

| Способ получения волокнистого оксидного материала | 1989 |

|

SU1730233A1 |

| CN 109206142 A, 15.01.2019 | |||

| CN 106801268 B, 28.12.2018. | |||

Авторы

Даты

2025-05-12—Публикация

2024-10-30—Подача