Изобретение относится к резиновой промышленности, в частности к производству напорных металлооплеточных рукавов высокого давления (РВД).

Известен рукав высокого давления металлооплеточной конструкции, состоящий из резиновой камеры, текстильной вспомогательной оплетки, 1-3 слоев силового каркаса, разделенных промежуточными резиновыми слоями, и наружного резинового слоя (ГОСТ 6286-73. Рукавные технические изделия/Справочник. М., ЦНИИТЭнефтехим, 1980, с.51).

Недостатком этого рукава является его недостаточная гибкость.

Наиболее близким по технической сущности и достигаемому результату является РВД оплеточной конструкции с унифицированными размерами, состоящий из внутренней резиновой камеры, вспомогательной текстильной оплетки, 1-3 металлических оплеток, разделенных промежуточными резиновыми слоями, и наружного резинового слоя (а.с. СССР N 1605075, кл. F 16 L 11/08, 1988).

Недостатком указанного рукава является недостаточная гибкость и, как результат, недолговечность 2-х и 3-х оплеточных рукавов при работе в условиях воздействия пульсирующих нагрузок, изгибов и перемещения концов рукава.

Целью изобретения является увеличение гибкости РВД и его долговечности без ухудшения прочностных свойств в пределах нормируемого запаса прочности в условиях воздействия пульсирующих нагрузок, изгибов и перемещения концов рукава, а также упрощение процесса концевого армирования.

Цель достигается путем выполнения рукавов с внутренним диаметром 4-50 мм с отношением толщины стенки наружного резинового слоя к величине внутреннего диаметра рукава в интервале 0,252-0,033, а слоев силового каркаса с коэффициентом заполнения проволокой Кзп в пределах 0,80-0,95 для первого и 0,65-0,80 для второго слоя.

Сопоставительный анализ показывает, что предлагаемый РВД отличается от прототипа толщиной стенки рукава и коэффициентом заполнения проволокой армирующих слоев.

Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Сравнение заявляемого технического решения с известными в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с отличительными признаками в заявляемом устройстве.

Изменение толщины стенки РВД позволяет значительно повысить гибкость рукава.

Выполнение силовых слоев с Кзп в указанных пределах позволяет сохранить прочностные свойств РВД в пределах нормируемого запаса прочности в условиях воздействия пульсирующих нагрузок, изгибов и перемещения концов рукава.

Изменение толщины наружного резинового слоя позволит упростить процесс концевого армирования РВД.

Совокупность всех существенных признаков обеспечивает получение нового положительного эффекта - значительного повышения гибкости рукава с сохранением его прочности, что свидетельствует о соответствии предлагаемого решения критерию "существенные отличия".

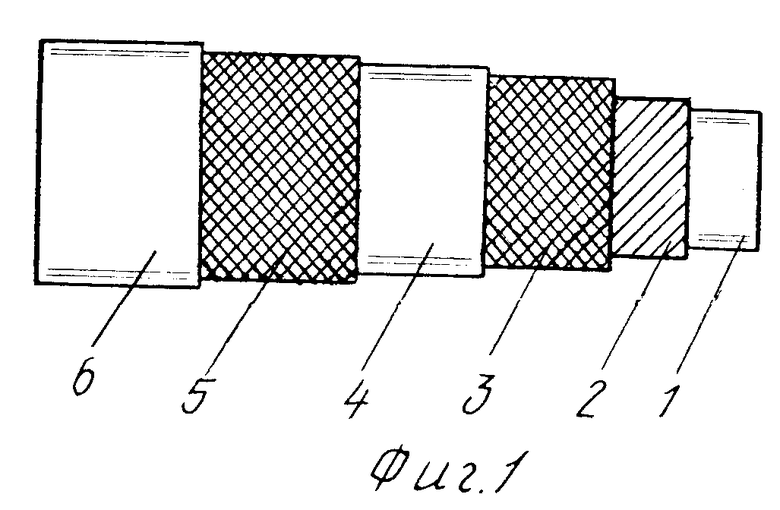

На фиг.1 изображен предлагаемый рукав высокого давления. Рукав содержит внутреннюю резиновую камеру 1, вспомогательную текстильную оплетку 2, силовые слои 3 и 5, разделенные промежуточным резиновым слоем 4, и наружный резиновый слой 6.

РВД работает следующим образом.

При подаче во внутреннюю полость рукава (камеры) жидкой рабочей среды под давлением усилия воспринимают силовые слои 3 и 5.

Камера 1 обеспечивает герметичность РВД, вспомогательная текстильная оплетка 2 предохраняет камеру от повреждения проволокой металлической оплетки.

Промежуточный резиновый слой 4 обеспечивает прочность связи между силовыми слоями и предохраняет от трения между ними, а наружный резиновый слой 6 является защитным.

Количество металлооплеток (силовых слоев) определяется условиями работы рукава.

Однако радиальные усилия, воспринимаемые каждым силовым слоем, неодинаковы: первый силовой слой воспринимает полную нагрузку от воздействия рабочего давления, каждый последующий - половину нагрузки предыдущего слоя.

Чем больше в РВД силовых слоев, тем меньше его гибкость, что отрицательно сказывается на его работе в сложных режимах нагружения из-за быстрого разрушения металлооплеток.

В предлагаемых одно-двухоплеточных рукавах учитывается это обстоятельство и стенка рукавов выполняется более тонкой, что значительно повышает гибкость рукава и его долговечность при работе в условиях изгиба и перемещения его концов.

Для сохранения необходимых прочностных свойств РВД силовой каркас выполняется с максимально допустимым значением Кзп в вышеприведенных интервалах для первой и второй металлических оплеток, чтобы межслойная прочность предлагаемого рукава не уменьшилась до величины, при которой РВД становится неработоспособным.

При концевом армировании серийных РВД осуществляется снятие части наружного резинового слоя. В предлагаемом рукаве эта операция отсутствует.

На фиг.2 изображен график, показывающий изменение прочности РВД при увеличении значения Кзп металлической оплетки.

Видно, что предел прочности у серийного однооплеточного рукава I равен 60 МПа, у серийного двухоплеточного III - 90 МПа при одинаковом коэффициенте заполнения проволокой силового слоя.

При повышении Кзп силового каркаса в предлагаемом однооплеточном РВД II его предел прочности увеличивается до 90 МПа, т.е. полученный однооплеточный рукав имеет тот же запас прочности, что и двухоплеточный серийный.

Технико-экономическим преимуществом предлагаемого РВД является возможность замены двух- и трехоплеточных рукавов на одно- и двухоплеточные соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВ ВЫСОКОГО ДАВЛЕНИЯ С КОМПОЗИЦИОННОЙ ОПЛЕТКОЙ | 2008 |

|

RU2381406C2 |

| Пневматический рукав высокого давления | 1990 |

|

SU1787230A3 |

| Рукав высокого давления | 1988 |

|

SU1605075A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РУКАВА | 1992 |

|

RU2108912C1 |

| ОБЖИМНАЯ ЗУБЧАТАЯ ВТУЛКА ФИТИНГА ДЛЯ РУКАВА ВЫСОКОГО ДАВЛЕНИЯ | 2014 |

|

RU2581465C2 |

| Рукав высокого давления | 1990 |

|

SU1753162A1 |

| РУКАВ НАПОРНО-ВСАСЫВАЮЩИЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2141071C1 |

| Разборная заделка рукавов высокого давления | 1986 |

|

SU1460514A1 |

| Рукав для тормозных систем автомобилей | 1990 |

|

SU1809228A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ШЛАНГА В ДВУХ СЕТЧАТЫХ ОПЛЕТКАХ | 2008 |

|

RU2367835C1 |

Сущность изобретения: рукав содержит внутреннюю резиновую камеру, текстильную оплетку, силовой каркас из 1-2 слоев металлической проволочной оплетки, промежуточные и наружный резиновые слои. Слои выполнены с коэффициентом заполнения проволокой в пределах 0,80-0,95 для первого и 0,65-0,80 - для второго слоя. Отношение толщины стенки наружного резинового слоя к величине внутреннего диаметра рукава составляет 0,252-0,033. 2 ил.

ГИБКИЙ РУКАВ ВЫСОКОГО ДАВЛЕНИЯ оплеточной конструкции с внутренним диаметром 4 - 50 мм, содержащий внутреннюю резиновую камеру, текстильную оплетку, силовой каркас из 1 - 2, слоев металлической проволочной оплетки, промежуточные и наружный резиновые слои, отличающийся тем, что слои силового каркаса выполнены с коэффициентом заполнения проволокой в пределах 0,80 - 0,95 для первого и 0,65 - 0,80 - для второго слоев, а отношение толщины стенки наружного резинового слоя к величине внутреннего диаметра рукава составляет 0,252 - 0,033.

| Рукав высокого давления | 1988 |

|

SU1605075A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-01-20—Публикация

1991-04-05—Подача