Предлагаемое изобретение относится к теплообменной аппаратуре и может быть использовано в автомобильной, электротехнической и энергетической промышленности.

Известны теплообменники, содержащие цельнотянутые трубы для прокачки энергоносителя (теплоносителя, хладагента) и пластины оребрения, опрессовываемые на трубах в процессе сборки теплообменника.

Недостатком известного устройства является конструктивная и технологическая сложность, связанная с необходимостью многооперационного фиксирования и прессования пластин оребрения на трубах для прокачки энергоносителя и сравнительно малая надежность устройства.

Известен также теплообменник радиатора, содержащий пластины оребрения закрепленные на канале прокачки энерго- носителя, стенка которого образована размещенными соосно с взаимным перехлестом металлическими усеченными конусами.

Недостатком теплообменника является технологическая сложность и необходимость использования процесса пайки для герметизации канала прокачки энергоносителя и обеспечение его надежного контакта с пластинами оребрения.

Потребность производства автомобильных радиаторов в стране исчисляется миллионами, поэтому использование операции пайки приводит к нерациональному использованию большого количества дорогостоящих припоев и флюсов к ним, удлиняет во времени и усложняет процесс сборки изделия и требует значительных затрат на обеспечение приемлемой экологической чистоты производства.

На решение задачи создания экологически чистого, максимально автоматизированного и основанного исключительно на применении операций штамповки производства теплообменников радиатора направлено предлагаемое техническое решение. Теплообменник цельноштампованного радиатора содержит пластины оребрения, закрепленные на канале прокачки энергоносителя, стенка которого образована металлическими усеченными конусами, размещенными соосно с взаимным перехлестом, при этом канал прокачки энергоносителя имеет двойную стенку на которой выполнены ребра герметизации, размещенные в промежутках между пластинами оребрения, каждая из которых выполнена в виде глубокой отбортовки на широком конце соответствующего усеченного конуса.

Предложенное выполнение теплообменника позволяет резко упростить процесс изготовления радиаторов исключив дорогостоящие и экологически вредные операции травления и пайки деталей, входящих в его состав.

Теплообменник представляет собой набор одинаковых цельноштампованных деталей (элементов), конусная часть которых выполненная на основе применения технологии глубокой вытяжки из тонколистового металла, который формирует канал для прокачки энергоносителя, а пластины оребрения не требуют дополнительного крепления, фиксация элементов осуществляется в процессе опрессовки всей конструкции. Герметизация канала прокачки осуществляется за счет деформации двойной стенки канала в плоскости перпендикулярной его оси ребрами герметизации.

Окончательная герметизация (опрессовка) теплообменника осуществляется на специальном стенде.

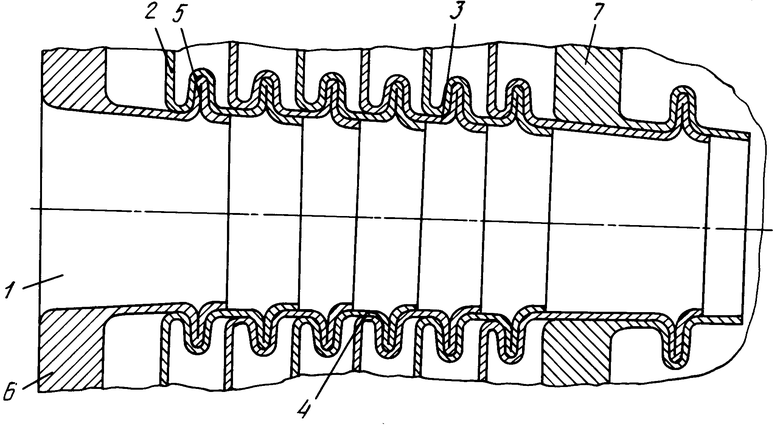

На чертеже схематично представлена конструкция предлагаемого теплообменника.

Теплообменник представляет собой канал 1 прокачки энергоносителя, образованный размещенными соосно, с перехлестом в две пластины 2 оребрения, усеченными конусами 3. На получившейся в результате такого выполнения двойной стенке 4 канала 1 для герметизации выполнены ребра 5 герметизации, образованные в результате многооперационной штамповки теплообмен- ника до окончательной опрессовки. Подготовленные к окончательной сборке теплообменники помещаются в конструкцию, состоящую из верхнего и нижнего оснований 6 и 7, обрамленных боковинами, жестко соединенных между собой методами штамповой сборки. Усеченные конуса с пластинами теплообменника могут быть выполнены из алюминиевой, медной, стальной или латунной фольги толщиной 0,1-0,15 мм.

В процессе эксплуатации теплообменник позволяет работать в более широком диапазоне температур, не имеет протечек, легок и долговечен.

Конструкция теплообменника позволяет автоматизировать процессы сборки и герметизации методами штамповки при полном исключении дорогостоящих и экологически вредных производств лужения и пайки труб и теплообменных лент и пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-БЕСТРУБНОГО ТЕПЛООБМЕННИКА | 2005 |

|

RU2286527C1 |

| ОБОГРЕВАТЕЛЬ ПОМЕЩЕНИЯ (ПЯТЬ ВАРИАНТОВ), КОЖУХ ОБОГРЕВАТЕЛЯ ПОМЕЩЕНИЯ И ТЕПЛООБМЕННИК ОБОГРЕВАТЕЛЯ ПОМЕЩЕНИЯ (ДВА ВАРИАНТА) | 2005 |

|

RU2338967C2 |

| ТЕПЛООБМЕННЫЙ АППАРАТ | 1992 |

|

RU2072491C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2008 |

|

RU2366879C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2017 |

|

RU2659677C1 |

| ПУЛЯ "СТОПЕР К" И ПАТРОН ДЛЯ ГЛАДКОСТВОЛЬНОГО ОРУЖИЯ | 2011 |

|

RU2465545C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АППАРАТА ВОЗДУШНОГО ОХЛАЖДЕНИЯ ГАЗА | 2004 |

|

RU2266493C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2686134C1 |

| Пластинчатый теплообменник и способ изготовления пластинчатого теплообменника | 2018 |

|

RU2700213C1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 2021 |

|

RU2755013C1 |

Использование: в теплообменной аппаратуре в автомобильной, электрохимической и энергетической промышленности. Сущность изобретения: теплообменник представляет собой цельноштампованную конструкцию, канал 1 прокачки энергоносителя которого образован размещенными соосно с перехлестом деталями в форме усеченного конуса 3 с пластиной 2 оребрения, при этом стенка канала 1 получается двойной и на ней выполнены ребра 5 герметизации, образованные в результате многооперационной штамповки. 1 ил.

ТЕПЛООБМЕННИК ЦЕЛЬНОШТАМПОВАННОГО РАДИАТОРА, содержащий пакет пластин с рядами отверстий, имеющих конические отбортовки, входящие в отверстия смежной пластины с образованием канала для прокачки теплоносителя, отличающийся тем, что на наружной боковой поверхности каждой отбортовки выполнены два сплющенных кольцевых участка, каждый из которых расположен в промежутках между пластинами, причем один участок, расположенный ближе к торцу отбортовки, имеет форму кольцевого ребра с толщиной, равной удвоенной толщине стенки отбортовки, а другой участок, расположенный ближе к основанию отбортовки, имеет форму V-образного гофра, охватывающего кольцевое ребро смежной отбортовки.

| Патент ФРГ N 1501603, кл | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Приспособление к комнатным печам для постепенного сгорания топлива | 1925 |

|

SU1963A1 |

Авторы

Даты

1995-01-20—Публикация

1992-09-22—Подача