Изобретение относится к технологии полупроводниковых приборов, в частности к изготовлению твердых источников легирующей примеси, например фосфора.

Известен способ изготовления источников диффузии путем нанесения диффузанта на основе метафосфата алюминия с наполнителем из порошка кремния через маску с отверстиями на кремниевую подложку [1]. Однако предельная температура эксплуатации этого источника не превышает 1030оС.

Наиболее близким по технической сущности и достигаемому эффекту является способ, описанный в [2]. В этом способе в качестве материала диффузанта используют порошок метафосфата алюминия, что поднимает верхний предел эксплуатации источников до 1070оС. В этом способе две весовые части порошка метафосфата алюминия смешивают с одной частью с 6 %-ного водного раствора поливинилового спирта. Полученную пасту через маску с отверстиями наносят на кремниевую подложку с двух сторон, сушат при температуре 60-80оС, а затем отжигают в инертной или окислительной среде при температурах 1100-1200оС.

Однако при эксплуатации в области максимальных температур (≈ 1070оС) срок службы источника не превышает 10-12 ч вследствие отслаивания диффузанта от кремниевой подложки. Это происходит из-за возникновения значительных термических напряжений на границе раздела диффузант-подложка вследствие образования алюмофосфоросиликатного стекла с отличным от кремния КЛТР (кремний - 4 ˙ 10-6 К-1, АФСС -(7-8) ˙ 10-6К-1).

Для повышения температуры эксплуатации до 1100оС и увеличения срока службы источников до 30 ч при температуре 1100оС к порошку метафосфата алюминия добавляют порошок пирофосфата циpкония в количестве 30-50 мас.%, остальное - метафосфат алюминия, отжигают при температурах 1040-1120оС в течение 20-120 мин, охлаждают до комнатной температуры, перетирают, а затем наносят на термостойкую подложку слоем 0,4-0,8 мм и отжигают при температурах 1080-1170оС в течение 15-20 мин.

Отжиг при температурах 1040-1120оС в течение 20-120 мин приводит к образованию слоя продукта разложения метафосфата алюминия - ортофосфата алюминия по реакции:

Al(PO3)3__→ AlPO4+ P2O5

В результате отжига частицы метафосфата алюминия покрываются ортофосфатом алюминия и сцепляются с пирофосфатом циркония.

При отжиге источника при температурах 1080-1170оС происходит взаимодействие между диффузантом и подложкой, между частицами диффузанта с образованием пористой и прочной структуры источника.

Выход за пределы интервала отжига порошка диффузанта (1040-1120оС, время - 20-120 мин) приводит к образованию недостаточного или избыточного количества AlPO4, что при последующем отжиге ведет к отслаиванию диффузанта от кремниевой подложки, или снижает его срок службы вследствие истощения материала диффузанта и его недостаточной механической прочности.

Уменьшение толщины наносимого слоя диффузанта менее 0,4 мм приводит к снижению срока службы источника при максимальных температурах (1080-1120оС) из-за быстрого истощения диффузанта.

Увеличение толщины наносимого слоя выше 0,8 мм снижает степень сцепления частиц диффузанта на поверхности, приводя к их осыпанию. Увеличить степень сцепления частиц на поверхности диффузанта можно, повысив температуру отжига. Однако в этом случае усиливается степень взаимодействия на границе раздела диффузант-подложка, что ведет к снижению срока службы из-за отслаивания диффузанта от подложки.

Уменьшение содержания пирофосфата циркония ниже 30 мас.% снижает срок службы источника при максимальных температурах из-за отслаивания диффузанта; повышение содержания пирофосфата циркония выше 50 мас.% также снижает срок службы источника из-за уменьшения содержания активного материала - Al(PO3)3 в материале диффузанта.

Уменьшение температуры отжига ниже 1080оС приводит к снижению срока службы источника из-за недостаточного спекания диффузанта с подложкой, что приводит к осыпанию диффузанта.

Увеличение температуры отжига выше 1170оС также приводит к снижению срока службы источника из-за отслаивания диффузанта.

Предлагаемое изобретение существенно, так как оно обеспечивает значительный технический эффект, заключающийся в возможности эксплуатации источников при более высоких температурах 1100оС (1070оС в прототипе) и более длительное время 30 ч (12 ч в прототипе).

Известен способ изготовления источников (см. пат. США N 4175988 от 14.08.78), который обеспечивает срок службы при температуре 1100оС 30 и более часов. Однако этот способ нетехнологичен, так как в процессе изготовления источника необходимы температуры порядка 1600оС. Кроме того в состав источника входят компоненты, отвечающие не только за легирующие характеристики источника, но и за стеклообразование и кристаллизацию.

Способ реализуется следующим образом. Приготавливают смесь порошков метафосфата алюминия и пирофосфата циркония. Тигель со смесью порошков нагревают до температуры 1040-1120оС и выдерживают 20-120 мин. Затем тигель с порошками охлаждают до комнатной температуры, к полученному продукту на 2 весовые части порошка добавляют 1 весовую часть 5%-ного водного раствора поливинилового спирта и тщательно перемешивают. Полученную пасту через маску необходимой толщины с отверстиями наносят на кремниевые подложки с двух сторон, подложки сушат при температуре 60-100оС в течение 30 мин и отжигают в интервале температур 1080-1170оС в течение 15-20 мин.

П р и м е р 1. Приготавливают смесь порошков, состоящую из 30 мас.% пирофосфата циркония и 70 мас.% метафосфата алюминия. Тигель со смесью устанавливают в печь и поднимают температуру до 1120оС, выдерживают при этой температуре 20 мин и охлаждают с печью до комнатной температуры. Из полученного продукта приготавливают пасту диффузанта как в прототипе и наносят дискретно через маску толщиной 0,5 мм на обе стороны пластины кремния. Пластину кремния с нанесенными слоями диффузанта загружают в печь с температурой 1080оС и выдерживают 15-20 мин.

П р и м е р 2. Приготавливают смесь порошков, состоящую из 40 мас.% пирофосфата циркония и 60 мас.% метафосфата алюминия. Тигель со смесью устанавливают в печь и поднимают температуру до 1080оС, выдерживают при этой температуре 60 мин и охлаждают с печью до комнатной температуры. Из полученного продукта приготавливают пасту диффузанта как в прототипе и наносят дискретно через маску толщиной 0,6 мм на обе стороны пластины кремния. Пластину кремния с нанесенным слоем диффузанта загружают в печь и с температурой 1120оС выдерживают 15-20 мин.

П р и м е р 3. Приготавливают смесь порошков, состоящую из 50 мас.% пирофосфата циркония и 50 мас.% метафосфата алюминия. Тигель со смесью устанавливают в печь и поднимают температуру до 1040оС, выдерживают при этой температуре 120 мин и охлаждают с печью до комнатной температуры. Из полученного продукта приготавливают пасту диффузанта как в прототипе и наносят дискретно через маску толщиной 0,8 мм на обе стороны пластины кремния. Пластину кремния с нанесенным слоем диффузанта загружают в печь и с температурой 1170оС выдерживают 15-20 мин.

П р и м е р 4. Приготавливают смесь порошков, состоящую из 25 мас.% пирофосфата циркония и 75 мас.% метафосфата алюминия. Тигель со смесью устанавливают в печь и поднимают температуру до 1130оС и выдерживают при этой температуре 15 мин, охлаждают с печью до комнатной температуры. Из полученного продукта приготавливают пасту диффузанта как в прототипе и наносят дискретно через массу толщиной 0,4 мм на обе стороны пластины кремния. Пластину кремния с нанесенным слоем диффузанта загружают в печь с температурой 1070оС и выдерживают 15-20 мин.

П р и м е р 5. Приготавливают смесь порошков, состоящую из 55 мас.% пирофосфата циркония и 45 мас.% метафосфата алюминия. Тигель со смесью устанавливают в печь и поднимают температуру до 1030оС, выдерживают при этой температуре 130 мин и охлаждают с печью до комнатной температуры. Из полученного продукта приготавливают пасту диффузанта как в прототипе и наносят дискретно через маску толщиной 1,0 мм на обе стороны пластины кремния. Пластину кремния с нанесенным слоем диффузанта загружают в печь с температурой 1180оС и выдерживают 15-20 мин.

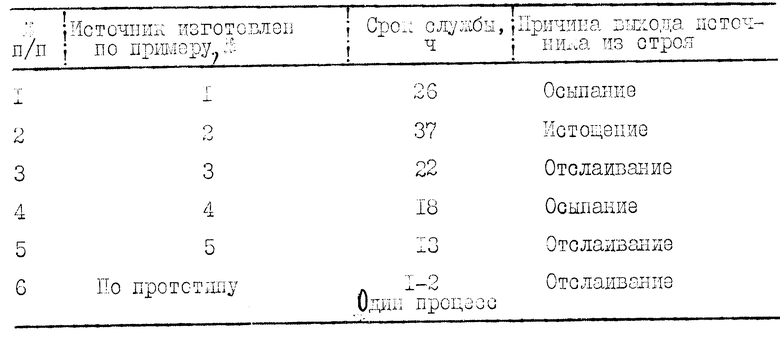

Результаты испытаний источников, изготовленных по примерам 1-5 и по прототипу на срок службы при температуре 1100оС, приведены в таблице.

Из таблицы видно, что предложенный способ изготовления источников позволяет применять источники при температурах 1100оС в течение длительного времени (по примеру N 2 - 37 ч), в то время как в способе-прототипе срок службы при температуре Т=1100оС ограничен одним процессом.

Положительный эффект предложенного изобретения состоит в создании способа изготовления твердых источников, у которых расширен диапазон температур эксплуатации в область высоких температур (≈ 1100оС), а также значительно увеличен срок службы при максимальных температурах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ПЛАНАРНЫХ ИСТОЧНИКОВ ДИФФУЗИИ ФОСФОРА НА ОСНОВЕ ПИРОФОСФАТА КРЕМНИЯ | 1990 |

|

SU1780457A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ПЛАНАРНЫХ ИСТОЧНИКОВ ДЛЯ ДИФФУЗИИ ФОСФОРА | 1988 |

|

RU1591753C |

| СПОСОБ ДИФФУЗИИ ФОСФОРА ИЗ ТВЕРДОГО ИСТОЧНИКА ПРИ ИЗГОТОВЛЕНИИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1991 |

|

SU1829758A1 |

| ТВЕРДЫЙ ПЛАНАРНЫЙ ИСТОЧНИК ДИФФУЗИИ ФОСФОРА | 1988 |

|

RU1563507C |

| Способ изготовления твердого источника диффузии бора | 1986 |

|

SU1479973A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1988 |

|

RU2050340C1 |

| СМЕСЬ ДЛЯ КЕРАМИЧЕСКОЙ НАПЛАВКИ НА ШАМОТНУЮ КЛАДКУ | 1993 |

|

RU2074152C1 |

| СПОСОБ ТРЕХМЕРНОЙ ПЕЧАТИ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2535704C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОКАТА | 1994 |

|

RU2041962C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1991 |

|

RU2028280C1 |

Использование: способ изготовления источников для диффузии фосфора в полупроводниковой электронике. Сущность изобретения: способ включает приготовление диффузянта на основе порошка метафосфата алюминия путем добавления к нему порошка пирофосфата циркония в количестве 30 - 50 мас.%, выдержки его при температуре 1040 - 1120°С в течение 20 - 120 мин и охлаждения до комнатной температуры, нанесение диффузанта на термостойкую подложку слоем толщиной 0,4 - 0,8 мкм с последующим отжигом при температуре 1080 - 1170°С в течение 15 - 20 мин, что позволяет повысить температуру эксплуатации до 1100°С и увеличить срок службы источника до 30 ч. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ИСТОЧНИКОВ ДЛЯ ДИФФУЗИИ ФОСФОРА, включающий приготовление диффузанта на основе порошка метафосфата алюминия, нанесение диффузанта на термостойкую подложку с последующим отжигом, отличающийся тем, что при приготовлении диффузанта к порошку метафосфата алюминия добавляют порошок пирофосфата циркония в количестве 30 - 50 мас%, выдерживают его при 1040 - 1120oС в течение 20 - 120 мин и охлаждают до комнатной температуры, диффузант наносят слоем толщиной 0,4 - 0,8 мкм, а последующий отжиг проводят при 1080 - 1170oС в течение 15 - 20 мин.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Рекламный проспект, Львов, Облполиграфиздат, 1981, Львовский политехнический институт. | |||

Авторы

Даты

1995-01-20—Публикация

1991-12-28—Подача