1

Изобретение относится к технологии полупроводниковых приборов, а именно к способам изготовления твердых источников диффузии бора.

Цель изобретения - упрощение процесса диффузии за счет повышения окисляемости.

Количество нитрида бора в смеси определено из условия получения наиболее качественного источника диффузии: при содержании нитрида бора менее 5 мае.% материал не пригоден для использования в качестве диффу- занта, содержание количества нитрида бора более 35 мас.% приводит к ухудшению спекания смеси с кремниевой пластиной-подложкой.

Слой смеси, содержащий менее 1,5 мас.% свинцового сурика и менее 5 мас.% окиси алюминия, с кремниевой пластиной-подложкой не спекается.

Слой смеси, содержащий окись алюминия в количестве менее 5 мас.% или (и) свинцовый сурик в количестве более 2,5 мас.%, растрескивается при охлаждении. Кроме того, окиси алюминия в этом случае оказывается недостаточно для связывания борного ангидрида настолько, чтобы исключить его налипание на кварцевую кассету.

Смесь с запредельными значениями содержания глицерина и (или) воды невозможно нанести на кремниевую подложку в виде устойчивого слоя.

Покрытие из смеси, содержащей более 35 мас.% окиси алюминия, после термообработки становится рыхлым и рассыпчатым, при этом технология нанесения пастообразной смеси на подложку не позволяет увеличить количество диффузионного материала (нитрида бора) в смеси за счет уменьшения

4ь

со со vj

со

3

содержания водно-глицеринового пластификатора. В результате полученная структура не пригодна для использовния в качестве твердого источника диффузии бора.

Температурные и временные интервлы были установлены опытным путем. При запредельных значениях невозможно реализовать способ изготовления твердого источника диффузии бора из данной смеси.

. Поэтапный режим термообработки обусловлен необходимостью обеспечения прочного спекания нанесенного слоя смеси с кремниевой пластиной- подложкой, а также требованием некртичности результатов термообработки к времени загрузки партии полуфабрикатов твердых источников диффузии в печь, что позволяет изготовить однородную по диффузионным свойствам партию. Первые две стадии тер

мообработки (сушка при 100-140 С и выжигание пластификатора при 250- 300°С) являются подготовительными для этапа спекания слоя смеси с подложкой. Сушка в температурных и временных режимах, отличных от приведенных в формуле изобретения, не является эффективной: покрытие либо обсыпается на следующих стадиях термообработки, либо приобретает вид рыхлой рассыпчатой массы. Выжигание платификатора при температуре выше 300°С сопровождается воспламенением и приводит к отслоению смеси от подложки. За время 5-20 мин при 250 - 300°С происходит следующий процесс: сначала слой смеси на пластине-подложке чернеет, а затем постепенно приобретает белую окраску. Спекание в течение более 40 мин или (и) при температуре выше 1100°С приводит к тому, что некоторые участки покрытия заворачиваются краями в сторону от пластины-подложки.

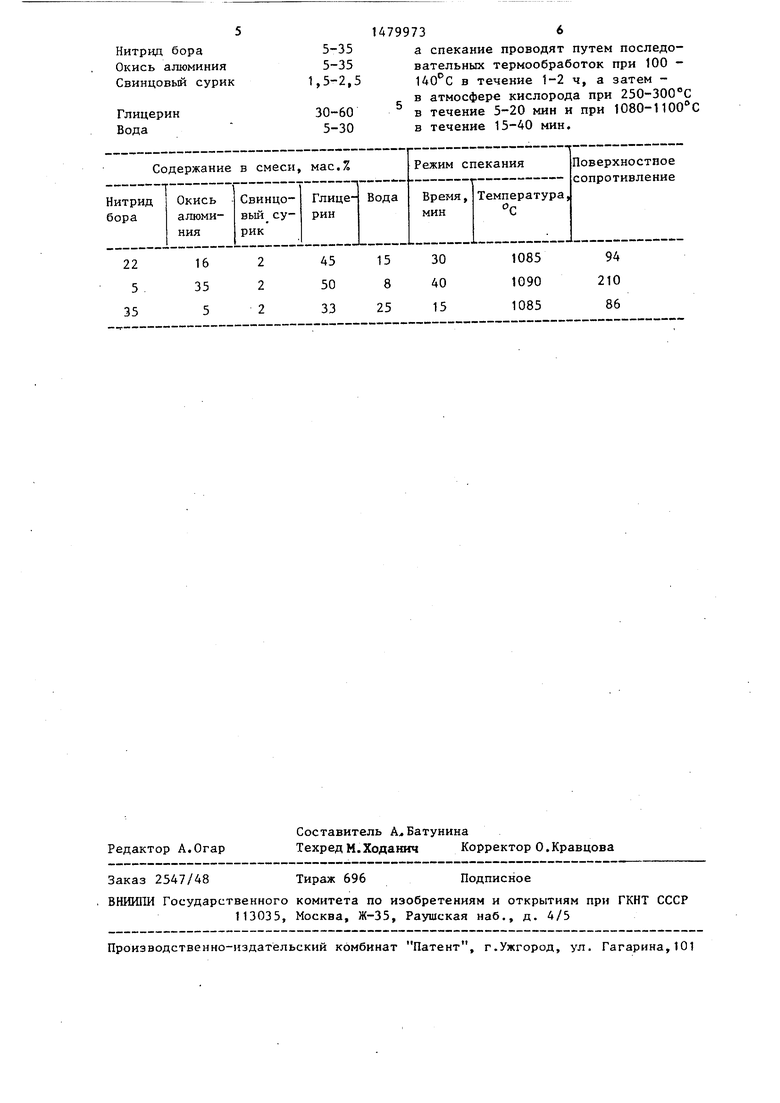

Пример. Используют исходные компоненты в виде порошков и глицерин, соответствующие требованиям квалификации химических реактивов особо чистый, а также неионизованную воду. Все ингредиенты тщательно вымешивают в фарфоровой ступке до получения однородной тестообразной массы, которую затем через капроновую сетку с размером ячейки мм2 с помощью фторопластового шпателя наносят на кремниевые пластины-подложки слоем с развитой поверхностью. Используют пластины-подложки диаметром 60 мм с полированной поверхнос- ностью. Сушку проводят в термостате в течение 2 ч при 115°С. Всю дальнейшую термообработку, а также диффузионные процессы проводят в стандартной диффузионной печи типа СДО 125/3-12,0. Пластины с нанесенным слоем смеси устанавливают в кварцевые кассеты и подвергают термообработке в атмосфере кислорода (расхода кислорода 90 л/ч) сначала при 280°С в течение 15 мин, а затем в режиме, указанном в таблице. Так изготовляют источники из смеси с различным соотношением ингредиентов (см таблицу).

Каждый диффузионный процесс проводят в атмосфере азота (расход азота 150 л/ч) при 940°С в течение

30 мин с использованием контрольных пластин марки КЭФ-0,3 диаметром 60 мм, устанавливаемых в кварцевой кассете параллельно пластинам-источникам на расстоянии 4 мм от них. При этом разброс полученных значений поверхностного сопротивления, которые приведены в таблице, по пластине составляет не более 3%.

Предлагаемый способ характеризуется простотой, высокотемпературную обработку проводят в стандартной диффузионной печи, исключается дополнительная стадия активации источника перед эксплуатацией. Кроме того, способ уменьшает вероятность загрязнения посторонними примесями и, следовательно, наилучшим образом соответствует требованиям полупроводниковой технологии.

Формула изобретения

Способ изготовления твердого источника диффузии бора, включающий приготовление диффузанта путем смешивания порошков нитрида бора и наполнителя, нанесение диффузанта на термостойкую подложку из кремния и их спекание, отличающийся тем, что, с целью упрощения процесса диффузии за счет повышения окисляе- мости источника, в качестве наполнителя используют смесь окиси алюминий, свинцового сурика, глицерина и воды при следующем количественном соотношении компонентов диффузанта, мас.%:

Нитрид бора Окись алюминия Свинцовый сурик

Глицерин Вода

14799736

5-35 а спекание проводят путем последо- 5-35 вательных термообработок при 100 - 1,5-2,5 140° С в течение 1-2 ч, а затем в атмосфере кислорода при 250-300°С 30-60 5 в течение 5-20 мин и при 1080-1100°С 5-30 в течение 15-40 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФУЗИИ ФОСФОРА ИЗ ТВЕРДОГО ИСТОЧНИКА ПРИ ИЗГОТОВЛЕНИИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1991 |

|

SU1829758A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ПЛАНАРНЫХ ИСТОЧНИКОВ ДЛЯ ДИФФУЗИИ ФОСФОРА | 1988 |

|

RU1591753C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ПЛАНАРНЫХ ИСТОЧНИКОВ ДИФФУЗИИ ФОСФОРА НА ОСНОВЕ ПИРОФОСФАТА КРЕМНИЯ | 1990 |

|

SU1780457A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР С ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИЕЙ | 1989 |

|

SU1635817A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСТОЧНИКОВ ДЛЯ ДИФФУЗИИ ФОСФОРА | 1991 |

|

RU2027253C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР С ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИЕЙ | 1987 |

|

SU1531753A1 |

| ПОЛУПРОВОДНИКОВЫЙ РЕЗИСТОР С ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1982 |

|

SU1101081A1 |

| СПОСОБ ДИФФУЗИИ БОРА | 2006 |

|

RU2361316C2 |

| ДИФФУЗИЯ ФОСФОРА ИЗ НИТРИДА ФОСФОРА (PN) | 2013 |

|

RU2524140C1 |

| ТВЕРДЫЙ ПЛАНАРНЫЙ ИСТОЧНИК ДИФФУЗИИ ФОСФОРА | 1988 |

|

RU1563507C |

Изобретение относится к технологии полупроводниковых приборов, а именно к изготовлению твердых источников диффузии бора. Цель - упрощение процесса диффузии за счет повышения окисляемости источника. Способ изготовления твердого источника включает приготовление диффузанта из смеси, содержащей, масс.%: нитрид бора 5-35

окись алюминия 5-35

свинцовый сурик 1,5-2,5

глицерин 30-60

вода 5-30. Затем диффузант наносят на термостойкую подложку из SI, спекают при 100-140°С 1-2 ч, а затем в атмосфере кислорода при 250-300°С 5 - 20 мин и при 1080-1100°С 15-40 мин. Разброс значений поверхностного сопротивления после диффузии не более 3%. Исключается дополнительная стадия активации источника. 1 табл.

16

35 5

2 2 2

45 15 50 8 33 25

Редактор А.Огар

Составитель А,Батунина

Техред М. Ходанич Корректор О. Кравцова

Заказ 2547/48

Тираж 696

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

1085 1090 1085

94

210

86

Подписное

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1398703, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| I | |||

Авторы

Даты

1989-05-15—Публикация

1986-10-20—Подача