Изобретение относится к технологии полупроводниковых приборов и интегральных микросхем, в частности к твердым планарным источникам фосфора (ТПДФ) на основе пирофосфата кремния, которые применяются для создания эмиттерных областей биполярных транзисторов, сток-истоковых областей МДП-транзисторов, подлегирования контактных окон, стабилизации окисленной поверхности кремния и других задачах диффузии в кремниевых пластинах диаметром ≥ 75 мм при температурах диффузии до 1050оС.

Известен способ изготовления твердых планарных источников диффузии фосфора на основе пирофосфата кремния [1] (аналог) получаемых путем приготовления диффузанта, состоящего из смеси порошка пирофосфата кремния (75-95 мас. ч.) и наполнителя-порошка кремния (5-25 мас. ч.). В приготовленную смесь добавляют водный раствор поливинилового спирта, полученную смесь в виде блоков методом сеткографии наносят на обе стороны термостойкой подложки-кремниевой пластины и после предварительной сушки производят спекание при 910-1000оС.

При изготовлении твердых планарных источников по аналогу спекание самого диффузанта и диффузанта с кремниевой подложкой происходит благодаря образованию фосфоросиликатного стекла (ФСС) на поверхности порошка кремния в объеме диффузанта и поверхности кремниевой пластины вследствие интенсивного разложения пирофосфата кремния, выделения пятиокиси фосфора и его взаимодействия с порошком кремния и кремниевой пластиной.

Недостатками ТПДФ по аналогу являются:

невысокая температура эксплуатации 875-975оС, что ограничивает область их применения. При их эксплуатации при 975-1000оС (особенно при 1030-1050оС) возрастает спекаемость диффузанта и диффузанта с кремниевой пластиной, что ведет к возрастанию несогласованности коэффициента линейного термического расширения (α) между диффузантом и кремниевой пластиной на больших участках поверхности и отслаиванию блоков диффузанта на больших участках ТПДФ. Т. е. по аналогу полностью термически нестойки для эксплуатации при 975-1050оС;

низкий процент 70-75% выхода годных при изготовлении вследствие отслаивания блоков диффузанта при спекании из-за несогласованности коэффициента линейного термического расширения между диффузантом и кремниевой подложкой. При изготовлении спекании этих ТПДФ при 1010-1050оС процент выхода годных снижается до 20-15% Они становятся не пригодными к эксплуатации. Это происходит в результате увеличения спекаемости между собой и с кремниевой подложкой зерен пирофосфата кремния и дальнейшего ухудшения термомеханической стойкости источников.

Наиболее близким по технической сущности и достигаемому эффекту (прототипом) является способ, заключающийся в том, что приготавливают диффузант, состоящий из смеси порошков следующего состава, мас. ч. пирофосфата кремния 50-75, порошка кремния 15-30, пирофосфата циркония 5-25. Далее в приготовленную смесь добавляют водный раствор поливинилового спирта, полученную пасту в виде блоков наносят методом сеткографии на обе стороны термостойкой подложки кремниевой пластины и после предварительной сушки проводят спекание при 1010-1050оС. Эти источники предназначены для эксплуатации в диапазоне температур 975-1050оС.

В ТПДФ по прототипу введен в диффузант порошка пирофосфата циркония, который, не имея жидкой фазы при температурах до 1200оС, позволяет понизить спекаемость непосредственно между зернами пирофосфата кремния в диффузанте и припекание зерен пирофосфата кремния к кремниевой подложке при температурах изготовления и эксплуатации предлагаемого источника, а также разжижает образуемое фосфоросиликатное стекло по поверхности теормостойкой подложки-кремниевой пластины и объему диффузанта. В результате этих особенностей увеличивается пластичность и понижается влияние несогласованности коэффициента линейного термического расширения между диффузантом и кремниевой подложкой на отслаивание блоков диффузанта при одновременном повышении качества локального спекания блоков диффузанта с кремниевой подложкой вследствие повышения температуры спекания в диапазоне 1010-1050оС.

Недостатки ТПДФ по прототипу:

невысокий процент выхода годных при изготовлении. Так, в нашем описании к заявке по прототипу было указано, что при контроле ТПДФ диаметром 100 мм после спекания, с введением критерия забракования ТПДФ, при котором хотя бы с одной из сторон по всей поверхности источника произошло отслаивание блоков спеченного диффузанта на площади ≥ 1 см2, процент выхода годных составляет 80-90% При таком контроле при пересчете площади отсаливания на отслоенные блоки забракование производилось при отслаивании количества блоков N > 44 шт. хотя бы с одной из сторон ТПДФ. Количество N рассчитывается следующим образом: площадь каждого блока S(1,5 x 1,5) 2,25 мм2, N 1 см2 100 мм2 2,25 44 блокам. При повышении требований к качеству ТПДФ и введении нового, более жесткого, критерия контроля забракования ТПДФ (в два раза), при котором хотя бы с одной из сторон по всей поверхности источника произошло отслаивание блоков спеченного диффузанта на площади ≥0,5 см2, или при отслаивании блоков N > 22 шт. процента выхода годных значительно снижался и составлял 70-75% Поэтому при повышении заказчиками требований к качеству ТПДФ технико-экономические показатели производства ТПДФ значительно ухудшались.

Таким образом, введение пирофосфата циркония и повышение температуры спекания в способе по прототипу недостаточно улучшило термомеханические характеристики ТПДФ. Отслаивание блоков диффузанта при спекании происходит вследствие недостаточной термической пластичности и прочности соединений "блок диффузанта кремниевая подложка" из-за малой толщины пленки ФСС, образуемой при спекании на кремниевой подложке и порошинках кремния в контакте с подложкой, а также вследствие недостаточной концентрации фосфора в ФСС.

Отслаивание (отрывы) спеченных блоков диффузанта от поверхности кремниевой подложки и выкрашивание частиц диффузанта в процессе эксплуатации ТПДФ. При этом рабочие пластины кремния и реакционная камера загрязняются частицами диффузанта, что приводит к снижению процента выхода годных полупроводниковых приборов и интегральных микросхем. Отслаивание блоков диффузанта происходит по причине, описанной выше, а основная причина выкрашивания частиц диффузанта недостаточные спекаемость и термопластичность конгломератов частиц вокруг порошинок кремния, особенно в областях непосредственного касания порошинок кремния с остальными частицами (порошинками кремния, пирофосфата кремния, пирофосфата циркония) при плотном формировании диффузанта, куда не проникает или слабо проникает пятиокись фосфора и где не образуется ФСС или образуется ФСС малой толщины. В результате этого понижается термическая устойчивость диффузанта к воздействию термомеханических напряжений, которые приводят к выдавливанию порошинок диффузанта в процессе эксплуатации.

Целью изобретения является повышение выхода годных источников и увеличение срока их службы при эксплуатации при температурах не выше 1050оС за счет повышения термомеханических свойств источников и снижения отслаивания блоков диффузанта и выкрашивания частиц диффузанта.

Поставленная цель достигается тем, что в известном способе, включающем приготовление смеси из порошков пирофосфата кремния, кремния и порошка пирофосфата циркония, нанесение диффузанта в виде блоков на термостойкую подложку из кремния и спекание источника диффузии фосфора в инертной или окислительной среде при 1010-1050оС, перед нанесением диффузанта на термостойкую подложку из кремния приготавливают промежуточную смесь из порошков пирофосфата кремния 90-70 мас. ч. и кремния 10-30 мас.ч. проводят отжиг промежуточной смеси в инертной среде при 1000-1050оС в течение 20-50 мин, а затем измельчают промежуточную смесь, вводят в промежуточную смесь порошок пирофосфата циркония и дополнительно добавляют порошок дигидрофосфата аммония, причем ингредиенты диффузанта берут в следующем соотношении, мас. ч. промежуточная смесь после отжига 70-92; пирофосфат циркония 5-20, дигидрофосфат аммония 3-10.

Применение в заявляемом способе изготовления ТПДФ на основе пирофосфата кремния перед нанесением диффузанта на керамическую подложку приготовления промежуточной смеси из порошков пирофосфата кремния и кремния 10-30 мас. ч. проведение отжига промежуточной смеси этого состава в инертной среде при 1000-1050оС в течение 20-50 мин и измельчение промежуточной смеси, введение в промежуточную смесь порошка пирофосфата циркония и дополнительно порошка дигидрофосфата аммония, выбранное соотношение между ингредиентами диффузанта, мас. ч. промежуточная смесь после отжига 70-92; пирофосфат циркония 5-20, дигидрофосфат аммония 3-10 является новым и существенно отличает предложенное техническое решение по изготовлению ТПДФ на основе пирофосфата кремния от аналогов и прототипа. В результате поиска не было обнаружено технических решений, имеющих признаки, сходные с признаками, отличающими заявляемое решение от прототипа.

Сущность изобретения состоит в повышении термомеханических свойств источников, снижении отслаивания блоков диффузанта и выкрашивания частиц диффузанта, которые обусловлены тремя причинами:

1. Повышением числа непосредственно контактирующих порошинок материалов в диффузанте посредством ФСС вследствие наличия на порошинках кремния слоя ФСС, который образуется при отжиге промежуточной смеси диффузанта благодаря взаимодействию поверхности кремниевых порошинок с пятиокисью фосфора, выделяемой пирофосфатом кремния, находящимся в промежуточной смеси. Так, из возможных шести типов непосредственных касаний порошинок: "кремния-кремния", "кремния-пирофосфата кремния", "кремния- пирофос- фата циркония", "пирофосфата кремния-пирофосфата кремния", "пирофосфата кремния-пирофосфата циркония", "пирофосфата циркония-пирофосфата циркония" первые три контактируют посредством ФСС на порошинках кремния.

2. Спеканием диффузанта в других условиях по сравнению с известным, а именно при наличии на порошинках кремния слоя ФСС вследствие упомянутой выше причины, увеличения слоя ФСС на порошинках кремния при спекании вследствие оплавления дигидрофосфата аммония в объеме диффузанта и дальнейшего выделения фосфорного ангидрида при 500-600оС и только затем в результате разложения пирофосфата кремния при температурах 850оС. При этом припекание порошинок друг к другу происходит в условиях размягчения и увеличения толщины ФСС, пластичного припекания порошинок кремния покрытых ФСС с порошинками пирофосфата кремния в отличие от прототипа, когда вначале образуется тонкий ФСС на поверхности порошка кремния и производит более жесткое спекание порошинок в диффузанте. Изменился и механизм спекания диффузанта с кремниевой пластиной припекание порошинок кремния, покрытых ФСС, к кремниевой пластине происходит на начальном этапе в условиях образования ФСС на кремниевой пластине вследствие оплавления и разложения дигидрофосфата аммония и в дальнейшем при увеличении ФСС вследствие разложения пирофосфата кремния.

3. Повышением пористости диффузанта по всему объему вследствие испарения порошка дигидрофосфата аммония, введенного в диффузант при 500-600оС.

Новые условия спекаемости в данном источнике приводят к повышению пластичности диффузанта и источника при изготовлении и при циклическом воздействии температур при проведении процессов, т. е. к повышению термомеханических свойств и стойкости источников. В результате повышается выход годных источников при изготовлении за счет уменьшения отслаивания блоков диффузанта и снижается выкрашивание частиц из блоков диффузанта источников при возрастании количества проведенных с ними диффузионных процессов, т. е. повышаются эксплуатационные свойства и качество источников. При повышении содержания порошка кремния в промежуточной смеси более 30 мас. ч. снижаются процентное содержание в диффузанте пирофосфата кремния и удельное поверхностное сопротивление диффузионных слоев, полученных с применением ТПДФ, а при снижении количества порошка кремния в промежуточной смеси ниже 10 мас. ч. снижается процентное содержание ФСС в объеме диффузанта и ухудшаются термомеханические свойства ТПДФ, что приводит к снижению выхода годных и ухудшению их эксплуатационных характеристик.

Уменьшение температуры отжига промежуточной смеси диффузанта ниже 1000оС и длительности отжига ниже 20 мин приводит к ухудшению спекаемости при изготовлении источников, а увеличение температуры отжига выше 1050оС и длительности отжига выше 50 мин ведет к повышению температуры эксплуатации источников и срока их службы из-за образования слоя ФСС большей толщины и высокой концентрации и его размягчения при более низкой температуре.

При содержании промежуточной смеси в диффузанте менее 70 мас. ч. уменьшается процентное содержание в диффузанте пирофосфата кремния, а также понижается удельное поверхностное сопротивление диффузионных слоев, а повышение содержания промежуточной смеси в диффузанте более 92 мас. ч. ограничивается необходимостью введения в него ингредиентов пирофосфата циркония и дигидрофосфата аммония для улучшения спекания диффузанта и самого диффузанта и обеспечения высокой термомеханической стойкости ТПДФ.

При содержании в диффузанте пирофосфата циркония ниже 5 мас. ч. дигидрофосфата аммония ниже 3 мас. ч. и спекании ТПДФ при температуре ниже 1010оС или повышении содержания в диффузанте пирофосфата циркония выше 20 мас. ч. дигидрофосфата аммония выше 10 мас. ч. и проведении спекания ТПДФ при температуре выше 1050оС понижаются выход годных ТПДФ при изготовлении и их срок службы.

Изобретение осуществляется следующим образом.

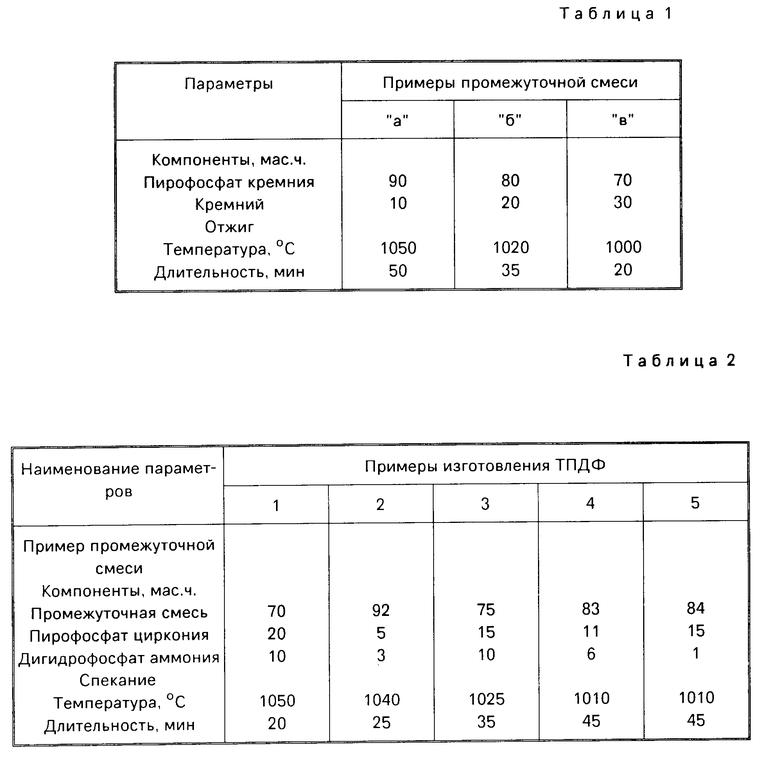

П р и м е р ы 1-5. Приготавливают порошок пирофосфата кремния и порошок кремния. Приготавливают три различных состава (а, б, в) фосфорсодержащей промежуточной смеси при соотношении компонентов, указанном в табл. 1. Промежуточные смеси после перемешивания помещались в кварцевую лодочку и загружались в реакционную зону кварцевого реактора диффузионной печи в атмосфере азота с различными рабочими температурами в зоне и в течение различного времени (см. табл. 1). После отжига измельчали спеченный диффузант каждого состава. Далее с использованием различных составов промежуточной смеси приготавливаются различные составы диффузанта (N 1-5 на табл. 2) путем введения в промежуточные смеси необходимых количеств пирофосфата циркония и дигидрофосфата аммония и тщательного перемешивания смеси диффузанта. Далее из каждого состава смеси диффузанта (N 1-5) приготавливали пасту диффузанта добавлением к смеси порошков 5% -ного раствора поливинилового спирта. Наносят пасту диффузанта толщиной 0,6-0,9 мм на обе стороны пластины кремния диаметром 100 мм методом сеткографии, сушат пластины 30 мин при 180оС, затем пластины устанавливают вертикально в кварцевую кассету и проводят спекание при соответствующих температурах и длительностях процессов (см. табл. 2). Всего спекают по 50 ТПДФ с различными составами диффузанта (N 1-5).

П р и м е р ы 6, 7 (по прототипу). Приготавливают две смеси порошков диффузанта, состоящего из пирофосфата кремния, кремния и пирофосфата циркония следующих составов, мас. ч. соответственно: N 6-50, 25 и 25 мас. ч. N 7-65, 20 и 15 мас. ч. Далее все операции и спекание ТПДФ по 50 шт. производят по последовательности примеров 1-4, причем при следующих температуре и времени спекания соответственно, N 6 1040оС, 35 мин; N 7 1030оС, 40 мин. Составы диффузанта, время и температура спекания отвечают технологии изготовления с наилучшими техническими показателями прототипа.

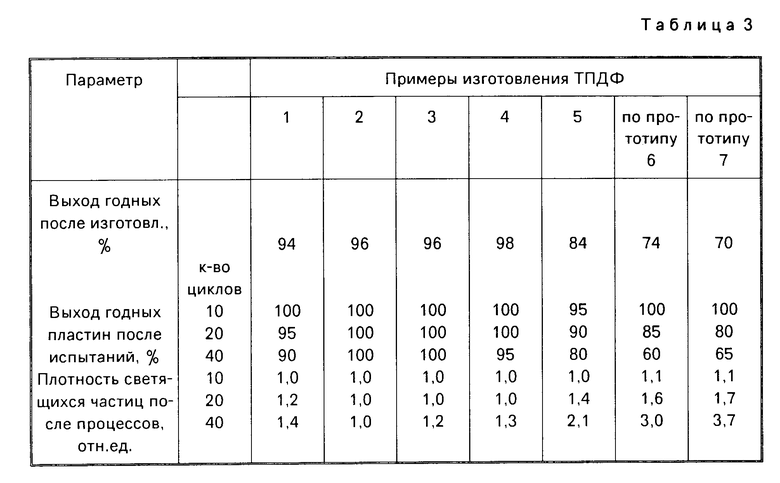

После спекания производился контроль ТПДФ, изготовленных по примерам 1 и 6. При контроле забраковывались те ТПДФ, на поверхности которых хотя бы с одной из сторон по всей поверхности источника произошло отслаивание блоков спеченного диффузанта на площади ≥ 0,5 см2. Для определения термической стойкости ТПДФ из каждой группы источников отбирались по 20 образцов с наилучшим качеством, далее проводились сравнительные испытания ТПДФ путем установления их в кварцевой кассете и имитация, последовательно в три этапа, 40 циклов диффузионных процессов при 1050оС при автоматической указанной загрузке-выгрузке за 10 мин и выдержке в зоне в течение 15 мин. Каждый из трех этапов включал: I-10 циклов; II-20 циклов, III 10 циклов.

После имитации каждого этапа производили контроль ТПДФ и выбраковку их по указанному выше критерию: Для определения эксплуатационных свойств изготовленных образцов после каждого этапа производилась однократная диффузия в рабочие пластины кремния из ТПДФ каждой группы при той же температуре при выдержке в зоне в течение 30 мин, после которой на пяти кремниевых пластинах из каждой группы определялось изменение средней плотности светящихся точек (N) обусловленных осаждением микрочастиц диффузанта на рабочих пластинах кремния.

ТПДФ по примеру N 5 изготовлены примерно при одинаковых соотношениях ингредиентов промежуточной смеси и пирофосфата циркония по сравнению с примером N 4 при содержании дигидрофосфата аммония ниже минимального значения для определения влияния дигидрофосфата аммония на термомеханические свойства ТПДФ.

Результаты определения процента выхода годных при изготовлении (после спекания) и при испытаниях на термостойкость, а также изменения плотности светящихся частиц на пластинах кремния представлены в табл. 3.

Как видно из табл. 3, при изготовлении процент выхода ТПДФ на 20-25% выше по примерам 1-4 в заявляемом способе по сравнению с примерами 6 и 7 (состав по прототипу) и на 10-14% по сравнению с примером 5.

Выход годных при испытаниях по 40 циклов в группах 1-4 в заявляемом способе 90-100% причем в примерах 2-3 100% в то время как в примерах по прототипу 60-65% а в примере 5-80% что указывает на увеличение срока службы ТПДФ, изготовленных по данному способу. Плотность светящихся точек (N) на рабочих пластинах кремния, в которых диффузия проведена с использованием ТПДФ по заявляемому способу, в 2,5-3 раза ниже по сравнению с прототипом и в 1,5-2 раза по сравнению с примером 5, что также при введении критерия на забракованные ТПДФ вследствие выкрашивания частиц диффузанта и загрязнения ими рабочих кремниевых пластин (N 2,3-2,5) указывает на увеличение срока службы в ≈2 раза.

Достижение первичного эффекта повышение выхода годных источников при изготовлении и увеличение их срока службы при эксплуатации происходит не только за счет выбора состава ингредиентов промежуточной смеси и режимов ее отжига, но также за счет введения в диффузант нового ингредиента дигидрофосфата аммония. Указанные два существенных отличия от прототипа взаимосвязаны, отсутствие одного из них не позволяет достичь первичного технического эффекта.

Результаты определения процента выхода годных ТПДФ при изготовлении и срока их службы путем испытаний на термостойкость и загрязненность рабочих кремниевых пластин, а именно повышение выхода годных ТПДФ на 20-25% при изготовлении и увеличение их срока службы в ≈2 раза указывают на существенное улучшение этих технико-экономических показателей у источников, изготовленных по описанному способу, вследствие повышения термомеханических свойств источников.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ПЛАНАРНЫХ ИСТОЧНИКОВ ДЛЯ ДИФФУЗИИ ФОСФОРА | 1988 |

|

RU1591753C |

| СПОСОБ ДИФФУЗИИ ФОСФОРА ИЗ ТВЕРДОГО ИСТОЧНИКА ПРИ ИЗГОТОВЛЕНИИ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1991 |

|

SU1829758A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСТОЧНИКОВ ДЛЯ ДИФФУЗИИ ФОСФОРА | 1991 |

|

RU2027253C1 |

| ТВЕРДЫЙ ПЛАНАРНЫЙ ИСТОЧНИК ДИФФУЗИИ ФОСФОРА | 1988 |

|

RU1563507C |

| Способ изготовления твердого источника диффузии бора | 1986 |

|

SU1479973A1 |

| ПРОВОЛОКА КОНДЕНСАТОРНОГО СОРТА С БОЛЕЕ ВЫСОКИМИ ПРОЧНОСТЬЮ НА РАЗРЫВ И ТВЕРДОСТЬЮ | 2003 |

|

RU2308113C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИСТАЛЛОВ P-I-N ДИОДОВ ГРУППОВЫМ МЕТОДОМ (ВАРИАНТЫ) | 2009 |

|

RU2393583C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МДП БИС | 1987 |

|

RU1519452C |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР С ТЕМПЕРАТУРНОЙ КОМПЕНСАЦИЕЙ | 1982 |

|

SU1131388A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МЕДИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2074898C1 |

Использование: в технологии полупроводниковых приборов и интегральных микросхем для изготовления твердых планарных источников диффузии фосфора, применяемых для кремниевых пластин диаметром ≥ 75 мм при температурах диффузии до 1050°С с целью повышения выхода годных источников при изготовлении и увеличения срока их службы. Сущность изобретения: перед нанесением диффузанта на термостойкую подложку из кремния приготавливают промежуточную смесь из порошков микрофосфата кремния 70 90 мас.ч. кремния 10 30 мас.ч. проводят отжиг промежуточной смеси в инертной среде при 1000 1050°С в течение 20 50 мин, затем измельчают промежуточную смесь, вводят в нее порошок пирофосфата циркония и дополнительно добавляют порошок дигидрофосфата аммония, причем ингредиенты диффузанта берут в следующем соотношении, мас.ч. промежуточная смесь после обжига 70 92, пирофосфат циркония 5 20, дигидрофосфат аммония 3 10. 3 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДЫХ ПЛАНАРНЫХ ИСТОЧНИКОВ ДИФФУЗИИ ФОСФОРА НА ОСНОВЕ ПИРОФОСФАТА КРЕМНИЯ, включающий приготовление смеси из порошков пирофосфата кремния, кремния и пирофосфата циркония, нанесение диффузанта в виде блоков на термостойкую подложку из кремния и спекание источника диффузии фосфора в инертной или окислительной среде при 1010 1050oС, отличающийся тем, что, с целью повышения выхода годных источников при изготовлении и увеличения срока их службы при эксплуатации при температурах не выше 1050oС за счет повышения термомеханических свойств источников и снижения отслаивания блоков диффузанта и выкрашивания частиц диффузанта, перед нанесением диффузанта на термостойкую подложку из кремния приготавливают промежуточную смесь из порошков пирофосфата кремния 90 70 мас. ч. и кремния 10 30 мас. ч. проводят отжиг промежуточной смеси в инертной среде при 1000 1050oС в течение 20 50 мин, затем измельчают промежуточную смесь, вводят в нее порошок пирофосфата циркония и дополнительно добавляют порошок дигидрофосфата аммония, причем ингредиенты диффузанта берут в следующем соотношении, мас. ч. промежуточная смесь после отжига 70 92, пирофосфат циркония 5 20, дигидрофосфат аммония 3 10.

| Авторское свидетельство СССР N 1581134, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-10-20—Публикация

1990-12-18—Подача