Изобретение касается методов получения сложных продуктов реакции окисления, таких как перовскиты, включая профилированные сложные продукты реакции окисления, и может быть использовано для получения сверхпроводящих материалов.

Материалы, такие как керамика, обычно получают различными способами, которые включают следующие общие операции:

получение исходного материала в порошкообразной форме;

измельчение или помол полученных порошков до размеров тонкодисперсных частиц;

формование порошков в сырец, имеющий желаемую геометрию, например, одноосевым прессованием, изостатическим прессованием, инжекционным прессованием, литьем в формы и шликерным литьем (с допусками на усадку при последующей обработке);

уплотнение сырца нагреванием при повышенной температуре так, что отдельные частицы порошка сплавляются вместе, образуя монолитную структуру (либо с применением внешнего давления одноосевого или изостатического, или без применения давления);

окончательная обработка, часто с применением алмазного шлифования. Операции по конечной обработке зачастую трудны и дорогостоящи для осуществления, в некоторых случаях основные затраты на традиционные фасонные керамические изделия определяются стоимостью операций по окончательной обработке.

Известен способ получения композиционных керамических масс, согласно которому размещают проницаемую массу или агрегат из в значительной мере инертного или нереакционноспособного материала наполнителя рядом или в контакте с исходным металлом так, что растущий продукт реакции окисления исходного металла инфильтруется и заливает по меньшей мере часть материала наполнителя. Используемый материал нагревают как описано выше, и реакция окисления исходного металла и паровой фазы окислителя продолжается в течение времени, достаточного для того, чтобы продукт реакции окисления пророс через или инфильтровал по меньшей мере часть материала наполнителя, образуя таким образом композиционную массу, имеющую керамическую матрицу из продукта реакции окисления, внедренную в материал наполнителя, такая матрица также (необязательно) содержит один или более металлических составляющих [1]

Известен также способ, в котором наполнитель предварительно сформован в заготовку, соответствующую необходимой геометрии конечного композиционного материала. Придание предварительной формы заготовке может быть осуществлен любым из традиционных способов формования керамических материалов (таким как одноосевое прессование, изостатическое прессование, шликерное литье, седиментационное литье, литье в форму, инжекционное прессование и так далее), от характеристик наполнителя. Первоначальное связывание частиц до инфильтрации может быть достигнуто частичным спеканием или использованием различных органических или неорганических связующих, которые не мешают процессу и не вносят нежелательных побочных продуктов в конечный материал. Предварительно сформованная заготовка должна иметь достаточную целостность формы и прочность до обжига и быть проницаемой для выращивания продукта реакции окисления, предпочтительно иметь пористость от 25 до 75 об. при допустимой пористости от 5 до 90 об. Может быть также использована добавка материала наполнителя и проведен ситовый анализ. Затем эту заготовку (сырец) приводят в контакт с расплавленным исходным металлом на одной или более ее поверхностях в течение времени, достаточного для полного роста и инфильтрации заготовки до ее граничных поверхностей [2]

Согласно известному способу [3] предусмотрено использование барьерных средств вместе с материалом наполнителя или предварительно сформованной заготовкой для ингибирования роста или развития продукта реакции окисления по другую сторону преграды.

Подходящими барьерными средствами могут служить любые материалы, соединение, элемент, смесь или т.п. которое в условиях проведения процесса согласно изобретению сохраняют некоторую целостность, не летучи и предпочтительно проницаемы для паровой фазы окислителя, в то время будучи способными локально ингибировать, останавливать, вмешиваться и предотвращать или прекращать продолжающийся рост продукта реакции окисления. Подходящими барьерами для использования с исходным металлом алюминием и кислородом в качестве окислителя являются сульфат кальция (алебастр), силикат кальция и портландцемент и их смеси, которые обычно применяются в виде шликера или пасты, наносимых на поверхность массы материала наполнителя. Эти барьерные средства могут включать также подходящий горючий или летучий материал, который удаляется при нагревании, или материалом, который разлагается при нагревании с целью увеличения пористости и проницаемости барьерных средств. Далее барьерные средства могут включать подходящие жаропрочные частицы для снижения любой возможной усадки и растрескивания, которые иначе могут появиться во время процесса. Такой материал частиц, имеющий такой же коэффициент термического расширения, что в материал слоя наполнителя и сырой заготовки, особенно желателен.

Например, если заготовка содержит глинозем и получаемая керамика содержит глинозем, то материал барьера может быть смешан с частицами глинозема, имеющими размер частиц 20-1000 меш, или еще более мелкими. Другие подходящие барьерные средства включают жаропрочные керамические или металлические экраны, открытые по меньшей мере с одного конца, чтобы не дать возможности паровой фазе окислителя проникать в слой и контактировать с исходным расплавленным металлом. В результате использования предварительно сформованных заготовок, особенно в сочетании с барьерными средствами, удается сохранить первоначальный профиль и таким образом, свести к минимуму или исключить дорогостоящие конечные обработку, шлифование и другие операции доводки.

Известны способы, которые включают погружение профилированного исходного металла в согласованный наполнитель и инфильтрацию наполнителя керамической матрицей, полученной окислением исходного металла, для образования поликристаллического продукта реакции окисления упомянутого исходного металла с окислителем, и необязательно одного или более металлических составляющих. При осуществлении изобретения исходный металл формуют для получения образца (или шаблона), а затем помещают его в засыпку из наполнителя или окружают образец наполнителем, который повторяет геометрию фасонного исходного металла.

В этом способе наполнитель проницаем для окислителя, если необходимо как, например, в случае, когда окислителем является окислитель в паровой фазе, и в любом случае проницаем для инфильтрации при росте продукта реакции окисления, имеет достаточную податливость в интервале температур нагрева, чтобы согласовать различное термическое расширение между наполнителем и родительским металлом плюс любое объемное измерение точки плавления металла и, если необходимо, по меньшей мере, в зоне нахождения засыпанного образца является в значительной мере самосвязывающимся, при этом наполнитель имеет достаточную прочность сцепления, чтобы сохранить обратно воспроизведенную геометрию слоем при миграции металла. Окруженный наполнителем и локализованный в нем профилированный исходный металл нагревают до температурной области, превышающей его точку плавления, но ниже точки плавления продукта реакции окисления для получения расплавленного исходного металла. Расплавленный исходный металл реагирует в этой температурной области (или в интервале) с окислителем с образованием продукта реакции окисления. По меньшей мере часть продукта реакции окисления поддерживается в этой температурной области и в контакте с расплавленным металлом и между массой расплавленного металла и окислителем, при этом расплавленный металл поступательно протягивается из массы расплавленного металла через продукт реакции окисления, параллельно образуя полость (пустоту) по мере продолжения образования продукта реакции окисления в слое наполнителя на границе между окислителем и ранее образовавшимся продуктом реакции окисления. Это взаимодействие продолжают в данной области температур в течение времени, достаточного по меньшей мере для частичной инфильтрации наполнителя продуктом реакции окисления по мере роста последнего с образованием композитной массы, содержащей упомянутую полость. Полученную самоподдерживающуюся композитную массу отделяют от избыточного наполнителя [4,5]

Техническим решением, наиболее близким к изобретению является способ получения изделия из керамического композиционного материала, описанный в [1]

В качестве наполнителя используют одинарный, двойной или тройной оксид, углерод, карбид кремния, диборид циркония, оксид циркония и т.д. При этом в металле или на поверхности металла размещают легирующую добавку из группы: Mg,Zn,Si,Ge,Sn,Pb,B,Na,Li,Ca. Однако в известном решении используют нереакционноспособный в условиях процесса наполнитель и получают трехфазный продукт, содержащий наполнитель оксид металла и часть непрореагировавшего металла [6]

Изобретение направлено на инфильтрацию и взаимодействие с проницаемой массой или подложкой, содержащей одно или более металлосодержащее соединение с получением сложного продукта реакции окисления двух или более металлов в окисленном состоянии. В условиях процесса источник расплавленного исходного металла окисляется снаружи и от его первоначальной поверхности (т.е. поверхности, подвергающейся взаимодействию с паровой фазой окисления) в направлении к паровой фазе окислителя и инфильтруют подложку, мигрируя через свой собственный продукт реакции, образуя при этом сложный продукт реакции окисления путем реактивной инфильтрации. Затем сложный продукт реакции окисления извлекают.

Термин "сложный продукт реакции окисления" означает одно или более соединений, каждое из которых содержит два или более металлов в окисленном состоянии, независимо от кристаллической структуры или стехиометрии или природы химических связей, и включает, но не ограничивается только окислами per se.

Подложка или агрегат металлосодержащего соединения или соединений располагают рядом с источником исходного металла на предполагаемом направлении роста в нем продукта реакции окисления. Сложный продукт реакции окисления может расти в подложку при взаимодействии с источником исходного металла. Таким образом, никаких внешних воздействий, которое могли бы повредить или нарушить расположение подложки и никакой труднодостижимой и дорогостоящей высокой температуры, процессов с применением высоких давлений и оборудования не требуется для получения сложного продукта реакции окисления.

Согласно заявленному способу источник исходного металла нагревают до температурной области или в интервале выше точки плавления металла, получая при этом массу источника расплавленного исходного металла, который взаимодействует с парофазным окислителем и содержащим металл соединением подложки с образованием сложного продукта реакции окисления без восстановления металлической компоненты содержащего металл соединения до элементарного металла. При этой температуре или в этом температурном интервале источник расплавленного исходного металла протягивается или переносится через сложный продукт реакции окисления в направлении паровой фазы окислителя и к примыкающему металлосодержащему соединению для поддержания продолжающегося образования сложного продукта реакции окисления. Сложный продукт реакции окисления содержит оксид источника исходного металла и металл или металлы, заключенные в металлсодержащем соединении подложки, и необязательно содержит включения неокисленных компонент источника исходного металла.

Термин источник исходного металла включает элементарный исходный металл или сплавленный исходный металл, который может быть окислен, и соединения, содержащие исходный металл, который в дальнейшем может быть окислен.

В одном варианте осуществления изобретения сложный продукт реакции окисления включает перовскит или модифицированный паровскит. Термин перовскит включает модифицированный перовскит. Например, источник исходного металла может содержать медь или соединение, содержащее медь, а подложка оксидный материал редкоземельного элемента, такого как оксид лантана или окись иттрия и их смеси. В другом выполнении изобретения дополнительный оксид реакционноспособного металла, такого как смесь щелочноземельного металла (т.е. окись бария) примешивают или инфорпорируют в оксидный материал подложки. При реактивной инфильтрации источника исходного металла образуется перовскит модифицированной или деформированной структуры, содержащий окись источника исходного металла, редкоземельного металла и щелочноземельного металла.

Термин редкие замли и редкоземельный металл включает иттрий, лантан и элементы с атомами номерами 58-71. Согласно другим видоизменениям осуществления изобретения получают сложные продукты реакции окисления, такие как титанат бария и сложные оксиды свинца, титана и циркония в окисленном состоянии.

Подложка может, например, содержать упомянутые материалы, которые могут быть предварительно сформованы в заготовку желаемого конечного профиля (с допусками на размерные изменения в процессе изготовления) со связующими или другими методами формования. В одном варианте осуществления инертный наполнитель или армирующее средство может быть смешан с подложкой или предварительно прессуемой заготовкой, которая в дальнейшем заделывается сложным продуктом реакции окисления.

Может быть последующая обработка полученного продукта, особенно, когда реакция не завершена или продукт реакции негомогенен или разупорядочен, путем нагревания полученного продукта в подходящей температурной области для повышения однородности или упорядочения или иного преобразования продукта. Могут быть использованы барьерные средства для ограничения внешней поверхности изделия. Аналогично этому можно приспособить описанную в аналогах технологию обратного воспроизведения формы для получения изделий с внутренними полостями.

Материалы согласно изобретению обычно пригодны сразу ли после обработки, такой как мехобработка, полирование, измельчение и для использования в качестве коммерческих продуктов, которые могут быть без ограничения использованы в качестве промышленных, конструкционных и технологических керамических материалов при применении в тех областях, где важны и выгодны электрические, прочностные, термические и другие конструкционные свойства. Такие материалы не включают рецикловые продукты и отходы, которые могут быть получены как нежелательные побочные продукты при обработке металла.

Некоторые перовскиты и модифицированные перовскиты обладают свойствами сверхпроводимости при необычно высоких температурах.

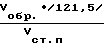

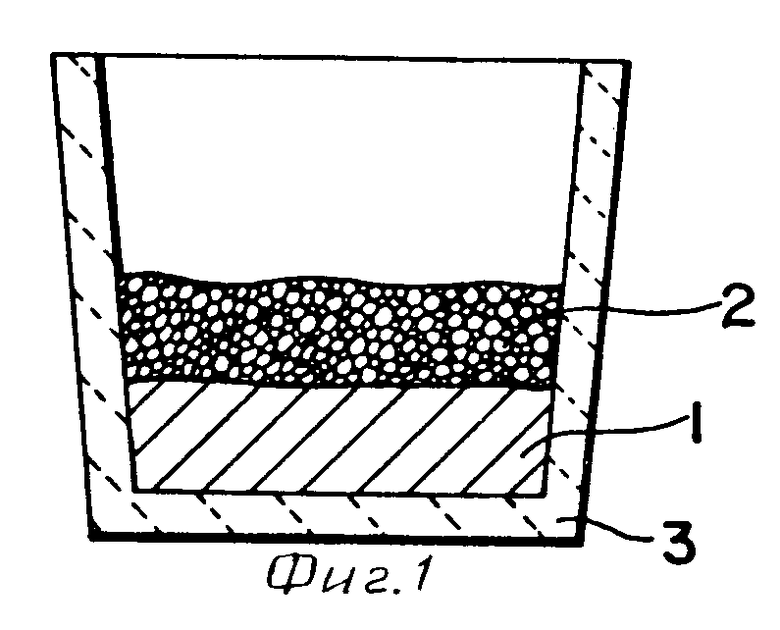

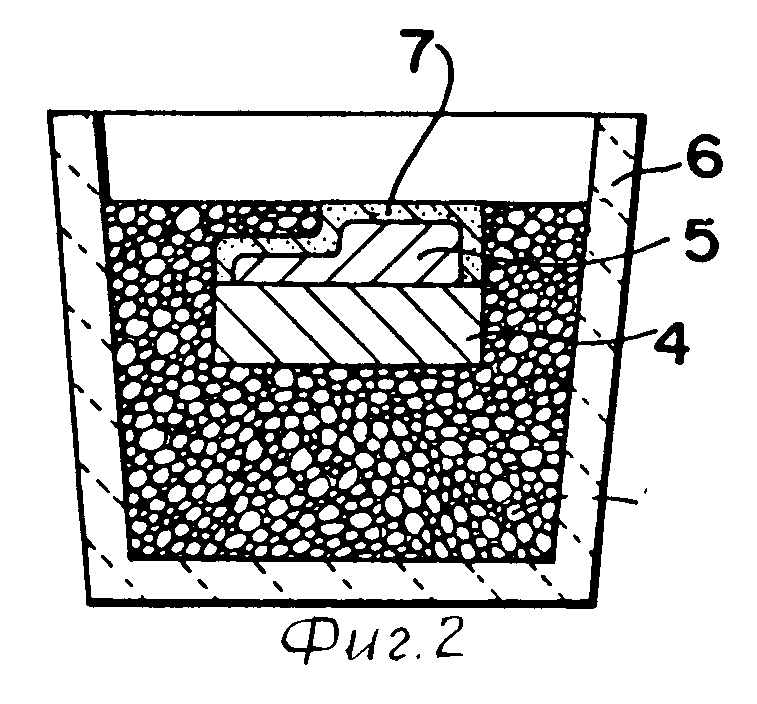

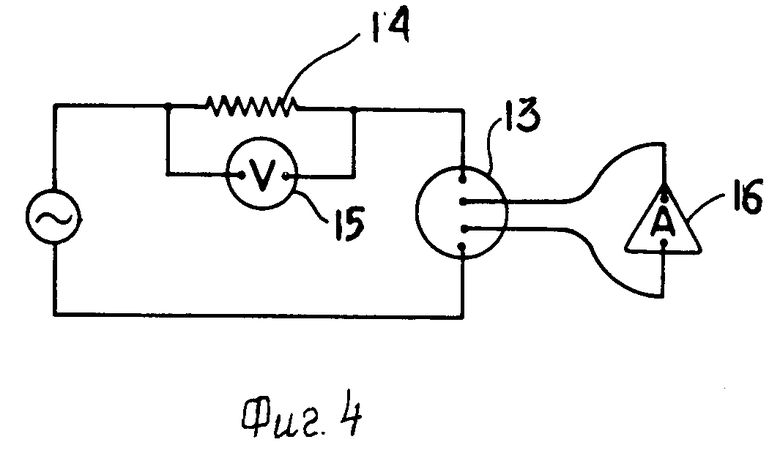

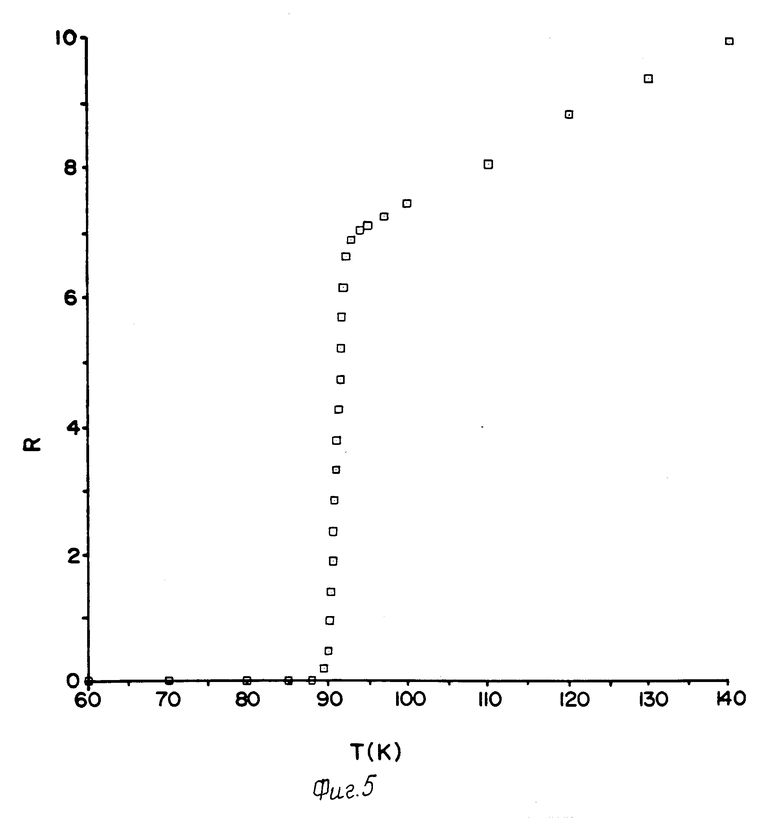

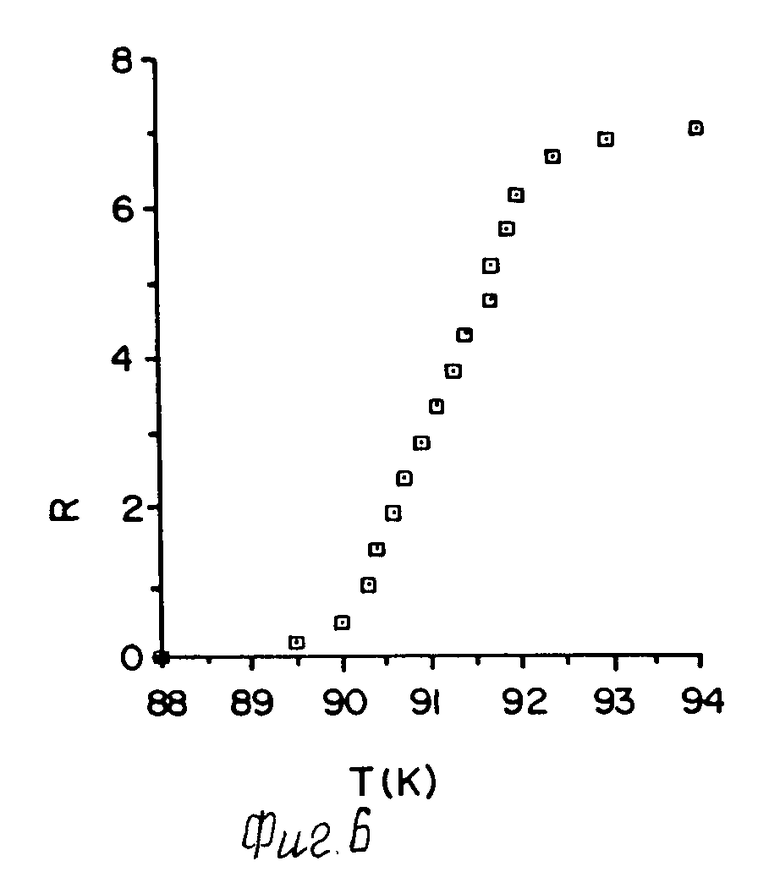

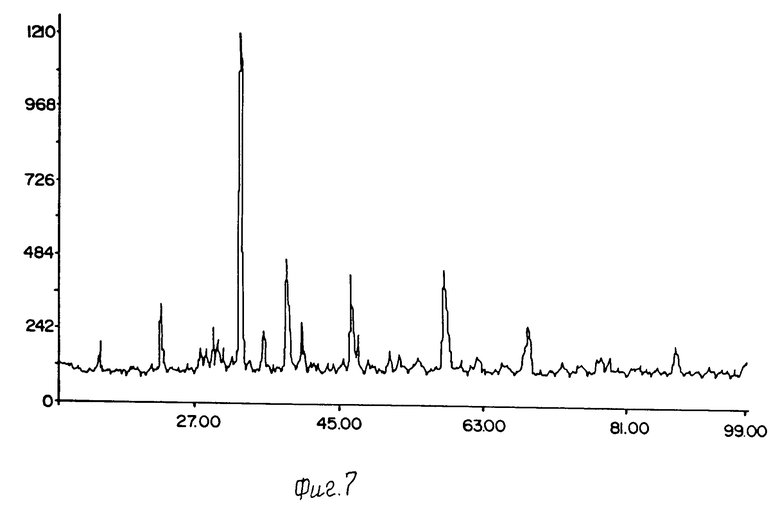

На фиг.1 показано поперечное сечение тигля, содержащего материалы, пригодные для использования в первом варианте осуществления способа; на фиг.2 вид на поперечное сечение тигля, содержащего материалы, пригодные для использования при осуществлении второго варианта способа согласно изобретению; на фиг. 3 вид на поперечное сечение тигля, содержащего материалы, пригодные для использования при осуществлении третьей модификации способа; на фиг.4 схема прибора, применяемого при измерении электрического сопротивления образца материала, полученного по примеру 3; на фиг.5 и 6 графики электрического сопротивления от температуры образца, полученного по примеру 3; на фиг.7 картина дифракции рентгеновских лучей на образце, полученном по примеру 3.

В предпочтительных вариантах осуществления изобретения источник исходного металла и проницаемая масса подложки, состоящая из подходящего металлосодержащего соединения или соединений, расположены рядом друг с другом и ориентированы относительно друг друга так, что окисление источника исходного металла и образование или по меньшей мере частичное образование сложного продукта реакции окисления будет происходить в направлении к подложке. Это расположение и ориентация источника исходного металла и подложки относительно друг друга может быть выполнено как показано на фиг.1 помещением массы источника исходного металла 1 под слоем подложки 2 из частиц металлосодержащего соединения в тигле 3.Это металлосодержащее соединение может быть в виде слитка, порошка или другого материала частиц, имеющих размеры от 100 до 1000 меш и менее и предпочтительно по меньшей мере 200 меш, так как более тонкодисперсные частицы облегчают протекание реакции. Вся загрузка в любом случае размещается так, чтобы направление роста сложного продукта реакции окисления происходило к подложке и обеспечивало непрерывную реактивную инфильтрацию источника исходного металла по меньшей мере в часть подложки.

Источник исходного металла 1 нагревают в присутствии паровой фазы окислителя до температуры выше его точки плавления, но ниже точки плавления сложного продукта реакции окисления для получения массы расплавленного источника исходного металла, чтобы допустить инфильтрацию и взаимодействие источника расплавленного исходного металла в подложку 2 с парофазным окислителем и металлосодержащим соединением для образования сложного продукта реакции окисления без восстановления металлического компонента металлосодержащего соединения до элементарного металла. Источник расплавленного исходного металла поступательно протягивается вперед в направлении паровой фазы окислителя и к смежной проницаемой массе и внутрь ее, так что продукт реакции окисления продолжает образовываться в проницаемой массе, и полученный сложный продукт реакции окисления затем удаляют.

Выбор исходных материалов может варьироваться в зависимости от характеристик получаемого сложного продукта реакции окисления. Например, сложный окисел меди и по меньшей мере одного иного металла в окисленном состоянии может быть получен при применении источника меди, такого как элементарная медь, закись меди и их смеси в качестве источника исходного металла, и подходящего металлсодержащего соединения, такого как окись иттрия, окись лантана, окись бария и их смеси в качестве подложки. Перовскиты и модифицированные перовскиты могут быть получены таким же образом.

Если необходимо, то медь может быть сплавлена с благородным металлом, таким как серебро в количестве от 5 до 20 мас. которое остается сегрегированным и неокисленным в продукте реакции. Компонента благородного металла делает вклад в свойства этого конченого продукта. Серебро и золото, например, вносят вклад в электрические свойства материала. В другом примере может быть получен титанат бария при использовании титана в качестве источника исходного металла и оксид бария в качестве подложки. Аналогично могут быть получены сложные окислы свинца, титана и циркония при использовании свинца в качестве источника исходного металла и проницаемых смесей окислов титана и циркония в качестве подложки.

Подложка может содержать свободную или связанную массу, или упорядоченность материалов, при этом масса имеет промежутки, отверстия, поры или т. п. что делает ее проницаемой для паровой фазы окислителя и для роста сложного продукта реакции окисления. Далее подложка может быть гомогенной или гетерогенной и она может включать металлический оксидный материал.

В примере с медью в качестве источника исходного металла, оксидного материала в качестве проницаемой массы и перовскита в качестве полученного сложного продукта реакции окисления, медь помещают в тигель или другой жаропрочный контейнер, поверхность металла соприкасается или окружена подходящим проницаемым оксидным материалом в контейнере и подвергается воздействию паровой фазы окислителя (обычно это кислородсодержащий газ, такой как воздух при атмосферном давлении). Полученную сборку затем нагревают в печи до повышения температуры выше точки плавления меди, обычно в интервале от 1080оС и примерно до 1450оС и более предпочтительно от 1100 до 1250оС.

Непрерывный высокотемпературный нагрев источника исходного металла в атмосфере кислородсодержащего газа обеспечивает непрерывное окисление источника исходного металла и образование слоя перовскитного продукта реакции увеличивающейся толщины, который содержит окислы как источника исходного металла, так и металла, содержащегося в оксидном материале подложки, без восстановления металлической компоненты оксидного материала подложки до элементарного металла. Этот растущий перовскитный продукт реакции поступательно пропитывает проницаемую соседнюю подложку с образованием перовскитной массы, которая предпочтительно взаимосвязана по меньшей мере в одном направлении. Для непрерывного роста перовскита необходим достаточный обмен воздуха (или кислородсодержащего газа) в печи. Обмен кислородсодержащего газа в случае воздуха может быть обеспечен вентиляцией печи. Рост перовскита продолжается до тех пор, пока не произойдет одно из следующих явлений: израсходован весь источник исходного металла, кислородсодержащая атмосфера заменена неокислительной атмосферой или температура реакции изменилась от рабочего интервала, т.е. ниже точки плавления источника исходного металла. Обычно температуру уменьшают снижением температуры печи и затем материал удаляют из печи.

В некоторых случаях может быть желательна последующая обработка полученного сложного продукта реакции окисления, особенно там, где имеет место частичное образование или неполная реакция источника исходного металла с целью гомогенизировать или иным образом преобразовать продукт. Эту последующую обработку обычно проводят при повышенной температуре в области или интервале температур реакции инфильтрации, но необязательно при упомянутой температуре. В случае меди как источника исходного металла дополнительная обработка проводится примерно при 475оС, но эта температура может варьироваться в зависимости от других составляющих продукта.

Примеры окислов, полезных для осуществления изобретения в зависимости от источника исходного металла, включают окислы редкоземельных металлов, такие как окись лантана, окись иттрия и их смеси. В некоторых вариантах осуществления в оксидный материал инкорпорируют или смешивают с ним один или более дополнительных окислов реакционноспособного металла. Такие дополнительные окислы реакционноспособного металла предпочтительно включают оксиды щелочноземельного металла, наиболее предпочтительно окись бария, имеющую размер частиц 200 меш или мельче. Состав проницаемой массы или подложки, в которой образуется перовскитный продукт реакции, выбран таким, что дает желаемый конечный продукт реакции с источником исходного металла и окислителем. Оксид редкоземельного металла и дополнительный оксид реакционноспособного металла могут иметь одинаковый или различный размер частиц. Полученный перовскит, который имеет модифицированную или измененную структуру, включает как оксид дополнительного реакционноспособного металла, так и оксид редкоземельного металла с окисленной медью в кристаллической структуре перовскита.

Если способ согласно изобретению используют для получения титаната бария, то источником исходного металла может быть элементарный титан, подложка может быть получена из частиц окиси бария с размерами от 200 меш и меньше, и реакция может быть проведена в печи в атмосфере воздуха при температуре от 1700 до 2000оС.

Если способ согласно изобретению используют для получения сложного оксида свинца, титана и циркония, то источником исходного металла может быть элементарный свинец и засыпка может быть сформована из смеси частиц окиси титана и окиси циркония. Окись титана и окись циркония могут быть с одинаковым или различным размером частиц, но предпочтительно размер частиц не превышает 200 меш или еще более тонкодисперсные. Подложка может, например, включать от 30 до 70 мол. окиси титана и от 70 до 30 мол. окиси циркония. Реакция может быть проведена в печи в атмосфере воздуха при температуре примерно от 325 до 800оС или выше.

Подложка может содержать предварительно сформованную фасонную заготовку, которая выполнена или сформована любого заранее заданного размера и формы любым традиционным способом, таким как шликерное литье, инжекционное литье, литье в формы, вакуумное формование или каким-либо другим способом обработкой любого подходящего металлосодержащего соединения. Предварительно сформованная заготовка является проницаемой для роста в ней сложного продукта реакции окисления, полученного из источника исходного металла и паровой фазы окислителя. Предварительно сформованная заготовка имеет границы поверхности и должна сохранять достаточную целостность формы и прочность обжига и размерную точность, несмотря на то, что должна быть достаточно проницаемой для размещения растущего сложного продукта реакции окисления. Если необходимо, то с подложкой смешивают инертный наполнитель в качестве армирующего средства, предварительно сформованный в любом желаемом соотношении, постольку, поскольку инертный наполнитель не мешает и не оказывает сопротивления реакционному процессу инфильтрации. Подходящие инертные наполнители включают, например, частицы волокна или нитевидные кристаллы глинозема или карбида кремния. Образующийся продукт реакции инфильтрируют и заливают инертный наполнитель и, как весь наполнитель, так и его часть, могут быть предварительно выбраны для получения определенных свойств конечного продукта.

Металлосодержащее соединение, из которого изготовлена предварительно сформованная заготовка, такое, как порошки или частицы, могут быть связаны какой-либо проходящей связкой, т.е. поливиниловым спиртом или т.п. который не вмешивается в реакционный процесс согласно изобретению и не оставляет остаточных побочных продуктов в сложном продукте реакции окисления.

Подходящими частицами являются твердые спекшиеся частицы с размерами от 10 до 1000 меш и тоньше или смесь различных типов и размеров частиц может быть использована. Частицы могут быть сформованы известными или традиционными методами такими, как получение шликера частиц в органическом связующем, литье шликера в форму и затем частичная усадка при сушке при повышенной температуре.

На фиг.2 показано выполнение способа, при котором слой источника исходного металла поддерживается инертными частицами под предварительно сформованной заготовкой 5 металлосодержащего соединения и эту сборку помещают в тигель 6. Например, источником исходного металла 4 является медь, металлосодержащим соединением является порошок оксидного материала, имеющего номинальный состав Ba2O3,5, который обычно смешан со связующим, таким как поливиниловый спирт, метилцеллюлоза или т. п. и спрессован в фасонное изделие. Предпочтительно, чтобы связующее испарялось при температуре значительно ниже точки плавления источника исходного металла 4 для предотвращения удержания связующего образующимся сложным продуктом реакции окисления.

Как показано на фиг.2, наружная поверхность предварительно сформованной заготовки 5 может быть покрыта слоем проницаемого для газа барьерного материала 7, который ингибирует или предотвращает образование сложного продукта реакции окисления на определенной поверхностью. Таким образом, можно определить с достаточной точностью наружные поверхностью получаемого изделия и достигнуть высокого сохранения его размерности.

В этом варианте осуществления сборку на фиг.2 помещают в печь в стационарной воздушной атмосфере и нагревают в интервале температур 1100-1300оС в течение времени, достаточного для того, чтобы источник расплавленного металла 4 инфильт- рировал и прореагировал с предварительно сформованной заготовкой 5 до барьерного материала 7. Полученное изделие имеет наружную поверхность, которая близко повторяет форму предварительно сформованной заготовки.

В другом варианте осуществления способа согласно изобретению (фиг.3) источник исходного металла или его часть установлен внутри подложки или помещен в согласованном соприкосновении с ней. Подложка содержит по меньшей мере одно металлсодержащее соединение и может необязательно содержать также одно или более дополнительных металлсодержащих соединений. Замещенный металлический элемент, такой как фтор, может быть также введен в подложку как соединение элемента, т. е. замещением BaF2 частью BaO. Фтор может быть инкорпорирован в конечный продукт использованием газообразного фтора в качестве окислителя, такого как фтор в сочетании с кислородсодержащим газом. Подложка согласована с формой источника родительского исходного металла, в результате чего образующийся сложный продукт реакции окисления формирует в ней отрицательный образец одной или более полостей, которые обратно воспроизводят форму и геометрию исходного металла.

Источник исходного металла может содержать один или более образцов или это может быть простой цилиндр, стержень, слиток или т.п. или это может быть источник исходного металла, которому придана подходящая форма соответствующими средствами, например пруток, заготовка или слиток исходного металла может быть подходящим образом обработан, отлит, сформован, экструдирован или еще каким-то образом профилирован для получения фасонной заготовки источника исходного металла. Заготовка источника исходного металла таким образом может иметь одну или более канавок, высверленных отверстий, выточек, направляющих фасок, выступов, кромок, винтовых нарезок и т.п. образованных на ней. Источник исходного металла может также или альтернативно иметь одну или более втулок, фитингов, шайб, полос и т.п. собранных вместе для получения желаемой конфигурации.

На фиг.3 представлено осуществление способа, при котором источник исходного металла сформован в виде медной цапфы 8, уложенной в подложку 9, которая включает выбранные окислы редкоземельных элементов и заключена в барьерный слой 10. Вся сборка окружена засыпкой из инертных частиц 11, помещенных в тигель 12. Когда загрузку нагревают в печи в кислородсодержащей атмосфере медь образует сложный продукт реакции окисления с оксидным материалом подложки, оставляя продукт с определенной внутренней полостью в объеме, первоначально занятом медной цапфой, и строго определенную внешнюю поверхность на границе с барьерным слоем. Полученный фасонный сложный продукт реакции окисления необязательно может включать одну или более неокисленных составляющих источника исходного металла или пустоты, или то и другое вместе.

Некоторые перовскиты проявляют свойства сверхпроводимости при высоких температурах и при соответствующем выборе источника исходного металла редкоземельного окисла, окисла щелочноземельного металла, добавок способны согласно изобретению могут быть полезны для получения сверхпроводниковых перовскитных материалов, для получения фасонных сверхпроводящих изделий из перовскита и модифицированного перовскита. Способом согласно изобретению могут быть получены и другие сверхпроводящие материалы, содержащие сложный продукт реакции окисления, отличные от перовскитов, а так же способ может быть использован для получения иных сверхпроводников, включая сверхпроводники, полученные в виде фасонных изделий.

П р и м е р 1. Навеску смеси 15 г La(NO3)3.6H2O и 2,25 г Ba(NO3)2 перемешивали в воде для растворения и диспергирования фаз. Полученный водный раствор первоначально сушили на горячей плите с использованием покрытого тефлоном перемешиваемого стержня, чтобы максимально увеличить химическую неоднородность. Окончательное осушение достигалось помещением смеси в сушильную печь при 90оС на ночь.

Сухую смесь помещали в тигель из глинозема и обжигали при 900оС 12 ч для перевода нитратов в окислы и получения оксидного порошка, имеющего формулу (Ba0,2.La0,8)2O2,8.

В высокий тигель 3 из глинозема поместили два различных слоя материала. Нижний слой представлял собой взвешенное количество 14,7 г медных шариков диаметром приблизительно 1 мм, медные шарики имели чистоту 99,9% Верхний слой представлял собой взвешенное количество 2,4 г описанного выше порошка окиси (Ba.La), который имел размер частиц преимущественно в пределах от 100 до 325 меш.

Тигель с медными шариками и порошком окиси (Ba.La) помещали в печь при температуре окружающей среды и нормальном атмосферном воздухе. Затем температуру в печи поднимали со скоростью 400оС/ч до 1100оС, которую выдерживали 6 ч. Затем температуру печи снижали со скоростью 400оС/ч до комнатной температуры.

Тигель с медными шариками и оксидом порошка (Ba2.La) весил до нагревания 73 г, а после нагревания 75 г. Это изменение веса составляло 11% от общего веса медных шариков и оксида (Ba.La) и восходит к окислению медных шариков. Визуальные наблюдения показали что инфильтрация и реакция имели место в порошках окиси (Ba.La).

П р и м е р 2. Взвешенную смесь 12,83 г Y2O3 и 19,8 г Ba(NO3)2 обрабатывали как описано в примере 1 для получения порошка окиси (Ba.Y), имеющей расчетную формулу Y0,6Ba0,4O1,3.

Два различных слоя материала помещали в тигель из глинозема. Нижний слой представлял собой взвешенное количество 0,24 г медных шариков и медного порошка. Медные шарики были идентичны таковым по примеру 1, а медный порошок составляли частицы с размером 100 меш с такой же чистотой, что и в примере 1. Верхний слой представлял собой взвешенное количество 1,3 г описанного порошка окиси (Ba.Y), который составляли частицы с размерами от 100 до 300 меш.

Тигель с медным слоем и слоем порошка окиси (Ba.Y) обжигали затем с использованием процесса обжига по примеру 1. Полученный продукт показал изменение в весе, равное 0,3% (возможное указание на некоторую потерю адсорбированной влаги и частиц из слоя порошка) и внутренняя поверхность тигля ниже оксидов (Y.Ba) потемнела.

Полуколичественная спектроскопия энергии дисперсионного взаимодействия с использованием TRACOR-NOTHERN IN 5500 рентгеновской системы регистрации энергии дисперсионного взаимодействия определила, что относительное процентное содержание Y,Ba и Cu в водной фазе композиционного материала составляло 45: 21: 34, в пределах измерений 40:27:33, расчетное процентное соотношение для перовскитов, имеющего высокую сверхпроводимость при температуре фазового перехода. Рентгеновский дифракционный анализ показал (с использованием рентгеновского дифрактометра Siemens D500), что в образце присутствуют кристаллическая решетка перовскита.

П р и м е р 3. Смесь 100 г Ba(NO3)2 и 73,3 г Y(NO3)3.6H2O полурастворяли в дистиллированной воде. Полученную водную смесь сушили на горячей плите для мешалок, используя встряхивание по мере нагрева для удаления избыточной воды. Примерно через 3 ч образовывался густой шликер. Еще горячим шликер выливали в восемь тиглей из глинозема. Частично наполненные тигли помещали в сушильную печь при температуре около 125оС на 18 ч. Затем тигли удаляли из сушилки и помещали в высокотемпературную печь в стационарной атмосфере воздуха для окончательной сушки и обжига. Печь загружали при комнатной температуре и нагревали по следующему режиму:

температуру повышали на 40оС/ч до 150оС;

температуру выдерживали при 150оС в течение 2 ч;

подъем температуры до 400оС при температуре нагрева 40оС/ч;

выдержка при 400оС 1 ч;

подъем температуры до 1100оС при температуре нагрева 200оС/ч;

выдержка при 1100оС в течение 12 ч;

снижение температуры со скоростью 200оС/ч до комнатной температуры.

Полученный материал затем мололи в шаровой мельнице для получения порошка окиси (Ba.Y) в отношении 2:1.

Как показано на фиг.1, в тигель 3 из глинозема помещали два различных слоя материала. Нижний слой представлял собой навеску медного металлического порошка с чистотой 99,9% верхний слой навеску 3,01 г окиси порошка (Ba.Y), который имел размеры частиц преимущественно в пределах от 100 до 325 меш.

Тигель с медным порошком окиси (Ba.Y) помещали затем в печь при комнатной температуре в атмосфере воздуха. Затем температуру печи повышали до 1100оС со скоростью 200оС/ч и выдерживали при этой температуре 6 ч, а затем понижали до 925оС со скоростью 200оС/ч и выдерживали при этой температуре 48 ч. Температуру печи понижали затем со скоростью 50оС/ч до комнатной температуры.

Тигель с медным порошком и порошком окиси (Ba.Y) весил 11,007 г до начала нагрева и 11,077 после нагрева.Это изменение веса происходит за счет объединенных эффектов выделения NO2 и окисления меди в процессе термической обработки. Визуальные наблюдения показали, что реакция и инфильтрация имели место в слое порошка смеси (Ba.Y) с образованием при этом пластинчатовидного темного материала.

Композиционный материал по этому примеру проявляет свойства сверхпроводимости при температуре ниже, примерно, 92 К (температура фазового перехода). Конкретно, измеряли электрическое сопротивление образца композиционного материала с использованием измерительного прибора. Сущность эквивалентной схемы этого прибора показана на фиг.4, на которой образец композиционного материала показан поз.13. Падение напряжения Vст.п на резисторе 14 измеряли вольтметром 15 и падение напряжения Vобр. на образце композиционного материала измеряли на дифференциальном синхронном усилителе 16 входного сигнала. Типично эталон переменного тока выбирают таким, чтобы он имел частоту 100 Гц и силу тока 1 мА.

Сопротивление Rобр. образца композиционного материала 15 равно Vобр./I, где I эталонный переменный ток, равный Vст.п/121,5 и следовательно Rобр. можно рассчитать из Vст.п и Vобр. следующим образом:

Rобр=

Это отношение использовали для определения сопротивления образца композиционного материала 13 как функции от температуры.

Результаты представлены на графиках фиг.5 и 6, где кривая Rобр. (в миллиомах) показывает зависимость сопротивления образца композиционного материала от температуры (в градусах Кельвина). Фиг.5 показывает свойства сверхпроводимости образца композиционного материала 13 при температуре ниже 93 К.

Фиг. 6 показывает резкое уменьшение электрического сопротивления при температуре фазового перехода.

Материал по примеру 3 был подвергнут рентгеновскому дифракционному анализу на дифрактометре Siemens D500. Образец материала сканировали от 10 до 100о при 20 с шагами в 0,05о для односекундных интервалов с использованием монохроматического излучения. Из дифракционной картины образца, как показано на фиг.7, было заключено, что композиция содержала по меньшей мере 90 об. деформированного перовскита, который является сверхпроводящей фазой. Было также определено по положению дифракционных максимумов, что композиция включает YBa2Cu3O7-x, где х имеет значение менее 0,2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САМОНЕСУЩЕГО КЕРАМИЧЕСКОГО ТЕЛА | 1987 |

|

RU2039023C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ИЗДЕЛИЯ | 1990 |

|

RU2038338C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2015132C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2040509C1 |

| Способ получения композиционного материала | 1987 |

|

SU1828461A3 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1987 |

|

RU2031176C1 |

| СПОСОБ ПОЛУЧЕНИЯ АБРАЗИВНОГО МАТЕРИАЛА | 1987 |

|

RU2036215C1 |

| Способ получения керамических изделий | 1988 |

|

SU1807981A3 |

| СПОСОБ СОЕДИНЕНИЯ КЕРАМИЧЕСКИХ ТЕЛ | 1987 |

|

RU2019533C1 |

| Способ получения металлокерамической массы | 1987 |

|

SU1836472A3 |

Изобретение касается методов получения композиционных материалов, например, таких, как перовскиты, и может быть использовано для получения сверхпроводников. Сложный продукт реакции окисления двух или более металлов в окисленном состоянии получали размещением подходящего исходного металла рядом с проницаемой массой металлсодержащего соединения в окислительной атмосфере и нагреванием зазгузки для получения массы расплавленного исходного металла. Расплавленный металл инфильтрует проницаемую массу и взаимодействует с ней и с окислительной атмосферой, с образованием сложного продукта реакции окисления, в частности высокотемпературного сверхпроводника. Описаны способы сохранения формы полученных изделий. Способы могут быть полены для получения сверхпроводящих перовскитов. В качестве исходного металла используют медь и/или алюминий, в качестве окислительной атмосферы кислород, в качестве металлсодержащего соединения по меньшей мере один оксил РЗЭ и по меньшей мере один оксид ЩЗЭ, например иттрий и/или лантан и барий. Источник исходного металла может дополнительно содержать благородный металл, а проницаемый наполнитель добавку инертного компонента. Полученный материал содержит не менее 90 об. деформированного перовскита, Tк -ниже 92К. 12 з. п. ф-лы, 7 ил.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Rev | |||

| Sci | |||

| Instrum., 58, N 9, p.1568-1569. | |||

Авторы

Даты

1995-12-20—Публикация

1988-07-05—Подача