Изобретение относится к устройству для приготовления и подачи дымовоздушной смеси в коптильную камеру и применяется в пищевой промышленности для производства копченых рыбных и мясных изделий.

Известно рециркуляционное устройство для подачи дымовоздушной смеси в коптильную установку [1], содержащее центробежный вентилятор, патрубок подвода дыма из дымогенератора, рециркуляционный трубопровод, трубопровод сброса части смеси в атмосферу и поворотную однолопастную заслонку. Патрубок подвода дыма соединен с рециркуляционным трубопроводом на всасывающей стороне вентилятора, трубопровод сброса - на нагнетательном трубопроводе за вентилятором, с торцовой стороны его максимального радиуса, а ось заслонки закреплена на границе соединения нагнетательного трубопровода и трубы для сброса смеси в атмосферу.

Однако такое устройство не обеспечивает эффективную очистку дымовоздушной смеси от частиц смолы и капельно-жидкой фазы, а также их удаление. В результате происходит осаждение жидкой фазы в коpпусе и на рабочем колесе вентилятора, уменьшение проходного сечения, а также снижение производительности вентилятора.

Наиболее близкой к предлагаемой является рециркуляционная система подачи дымовоздушной смеси в коптильную установку [2], которая снабжена дополнительным патрубком для подачи моющего раствора в вентилятор, а сам вентилятор установлен так, что торцовая стенка со стороны его максимального радиуса является его нижней стенкой. В устройстве моющий раствор со смолой отбрасывается к торцу кожуха вентилятора и стекает под заслонку регулируемого сброса в смолосборник. Из него смола удаляется в инвентарную емкость, а очищенная от жидкой фазы часть дымовоздушной смеси, поступившая под заслонку, сбрасывается в атмосферу через трубопровод сброса, расположенный на нагнетательном участке рециркуляционного трубопровода за вентилятором. Для разогрева смолы над смолосборником в рециркуляционном трубопроводе установлен электрокалорифер.

К недостаткам такого устройства относятся:

потеря полезной производительности вентилятора за счет того, что часть свежей дымовоздушной смеси, образованной непосредственно перед вентилятором при слиянии рециркулирующих газов и горячей дымовоздушной смеси из дымогенератора, безвозвратно теряется при сбросе смеси газов в атмосферу через трубопровод, сразу за вентилятором;

увеличенный расход теплоты и опилок в дымогенераторе, что возникает вследствие необходимости компенсации сброса в атмосферу части подготовленной для подачи в коптильную камеру, но неотработавшей в нем дымовоздушной смеси;

повышенная степень загрязнения вентилятора и увеличение расхода моющего раствора в нем в связи с подачей на вентилятор свежеподготовленной дымовоздушной смеси, в составе которой содержание капельно-жидкой фазы и частиц смолы более высокое, чем в отработанных газах после коптильной камеры;

потеря коптильных веществ в составе свежеподготовленной дымовоздушной смеси при сбросе части ее через трубопровод сброса за вентилятором до коптильной камеры;

значительные потери теплоты и низкая эффективность нагрева смолы электрокалорифером, установленным над смолосборником;

загрязнение атмосферного воздуха вредными компонентами дымовоздушной смеси.

Цель изобретения - повышение качества дымовоздушной смеси, снижение ее потерь, увеличение производительности коптильной камеры и повышение ее экономичности.

Для этого в рециркуляционной системе подачи дымовоздушной смеси в коптильную камеру, содержащей дымогенератор, центробежный вентилятор, смолосборник с поворотной однолопастной заслонкой, трубку для сброса части дымовоздушной смеси в атмосферу, предусмотрены следующие конструктивные отличия: патрубок для подвода дыма из дымогенератора оснащен регулирующим шибером, подведен к рециркуляционному трубопроводу на нагнетательной стороне вентилятора выполнен на выходном конце изогнутым так, что стена конфузора размещена по касательной к стенке патрубка, т.е. образует эжекторный узел. Смолосборник оснащен каплеотбойником, выполненным в виде перфорированного листа, и теплообменником в виде изогнутых оребренных труб, к которому подведена холодная горячая вода или пар. Выбор режима работы теплообменника осуществляется трехходовым краном. Труба для сброса части дымовоздушной смеси в атмосферу размещена на коптильной камере содержит регулировочный шибер. Кроме того на трубе установлено устройство для очистки газов, например установка термоокислительного обезвреживания.

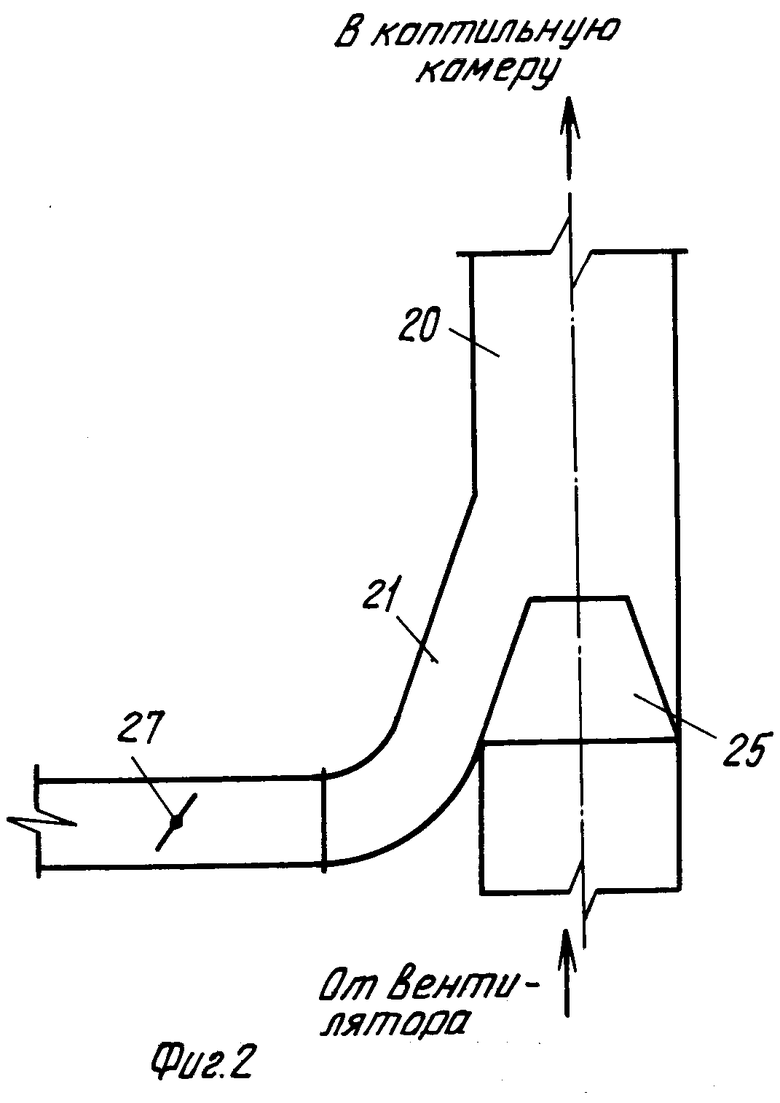

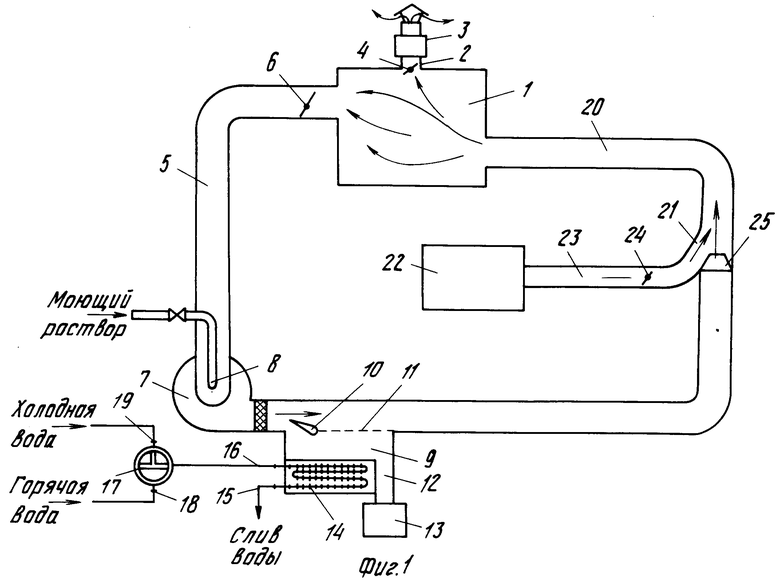

На фиг. 1 схематически показана предлагаемая рециркуляционная система подачи дымовоздушной смеси в коптильную камеру, общий вид; на фиг.2 - инжекционный узел.

Устройство содержит коптильную камеру 1, трубу 2 для сброса части дымовоздушной смеси в атмосферу, с установкой очистки газов 3 и регулировочным шибером 4. К коптильной камере присоединен рециркуляционный трубопровод (всасывающий участок) 5 с регулировочным шибером 6. Другой конец всасывающего участка рециркуляционного трубопровода 5 соединен с всасывающим отверстием вентилятора 7, в корпус которого вмонтирован патрубок 8 для подачи моющего раствора. К нижней стенке вентилятора примыкает смолосборник 9 с поворотной однолопастной заслонкой 10, каплеотбойником 11, выполненным в виде перфорированного листа, расположенного за поворотной заслонкой 10, трубой 12 для слива смолы и инвентарной емкостью 13 для сбора смолы. Под смолосборником размещен теплообменник 14, выполненный в виде изогнутых оребренных труб, один конец 15 которых соединен со сливом воды, а другой конец 16 - с трехходовым краном 17, содержащим патрубок 18 для подачи горячей воды и патрубок 19 для подачи холодной воды. Нагнетательный участок рециркуляционного трубопровода 20 соединен одним концом с вентилятором 7, а другим - с коптильной камерой 1. Непосредственно перед коптильной камерой к нагнетательному участку рециркуляционного трубопровода 20 присоединен патрубок 21 для подвода дыма из дымогенератора 22 по трубопроводу 23, в котором установлен регулировочный шибер 24. В месте присоединения патрубка 21 внутри рециркуляционного трубопровода устанавливается конфузор 25, при этом патрубок 21 для подвода дыма проходит по касательной к стенке конфузора и направлен выходным отверстием в сторону движения газов.

Устройство работает следующим образом.

Рециркуляционная часть дымовоздушной смеси, отработавшая в коптильной камере 1, поступает из камеры 1 во всасывающий рециркуляционный трубопровод 5 в количестве М1, (кг), регулируемом путем изменения положения шибера 6, под разрежением, создаваемым вентилятором 7. Смесь поступает в вентилятор 7, где за счет турбулентного движения и давления среды возникают условия для коагуляции и образования капельно-жидкой фазы, включающей смолистые вещества, частицы жира, вынесенные из коптильной камеры, и коллоидные частицы дисперсной фазы.

Под воздействием центробежных сил они отбрасываются, как более тяжелые, к торцовой стенке кожуха вентилятора и вместе с частью газовоздушной смеси выходят из вентилятора под заслонку 10 и попадают в смолосборник 9. Жидкая фаза накапливается в смолосборнике, а из газа, попавшего в него, продолжает конденсироваться капельно-жидкая фаза. Для интенсификации процесса охлаждения газа трехходовой кран 17, присоединенный к патрубку 16 теплообменника 14, может устанавливаться в положение, обеспечивающее подачу холодной воды в теплообменник. Через патрубок 15 использованная вода смывается в систему обратного водоснабжения.

Отделение капель смолы и выпуск газов из смолосборника в рециркуляционный трубопровод 20 осуществляется через каплеотбойник 11, выполненный в виде перфорированного листа, расположенного за поворотной заслонкой 10.

Для слива жидкой фазы трехходовой кран 17 устанавливается в положение, обеспечивающее подачу горячей воды или пара через патрубок 18 в теплообменник. При этом жидкая фаза стекает по трубе 12 в инвентарную емкость 13.

При сильном загрязнении вентилятора в него через патрубок 8 вводят моющий раствор, удаление которого вместе со смолой также производится по вышеописанной схеме через смолосборник.

Для приготовления дымовоздушной смеси необходимого состава и температуры в напорный рециркуляционный трубопровод 20 непосредственно перед коптильной камерой 1 через патрубок 21 вводят дым, приготовленный в дымогенераторе 22 в количестве М2 (кг). Регулировка количества вводимого дыма производится путем регулирования мощности дымогенератора и изменением положения шибера 24 на трубопроводе 23.

Ввод дыма осуществляется через эжекторное устройство, состоящее из конфузора 25, установленного в рециркуляционном трубопроводе 20, и патрубка 21 для подвода дыма, присоединенного к рециркуляционному трубопроводу по касательной к стенке, образующей конфузор 25, направленного выходным отверстием в сторону движения газов по трубопроводу 20.

Свежеподготовленная газовоздушная смесь под напором вентилятора направляется в коптильную камеру 1.

Часть отработанных газов, эквивалентная количеству дыма М2, поступившего из дымогенератора, удаляется из коптильной камеры через трубу 2 в установку 3 для очистки, а затем в атмосферу. Количество удаляемых газов регулируется шибером 4 на трубопроводе.

Другая часть газов в количестве М1, поступает после коптильной камеры в рециркуляционный всасывающий трубопровод 5. Цикл повторяется.

Исследование процессов копчения показывает, что доля дымовоздушной смеси, полезно используемая при копчении, составляет от 20 до 40%. Поэтому большую часть дымовоздушной смеси можно направлять на рециркуляцию (80-60% ).

Количество свежего дыма, вводимого в рециркулирующие газы из дымогенератора, определяется из условия поддержания необходимой температуры и концентрации коптильных веществ, и эквивалентно количеству отработанных газов, выводимых из контура циркуляции через трубопровод сброса.

Предлагаемый ввод дымовых газов непосредственно перед коптильной камерой в нагнетательный рециркуляционный трубопровод через эжекторный узел позволяет снизить расход газов, проходящих через вентилятор, уменьшить потери давления, а значит уменьшить потребляемую мощность. При сохранении мощности электродвигателя предлагаемое устройство позволяет увеличить производительность коптильной установки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Рециркуляционная система подачи дымовоздушной смеси в коптильную установку | 1977 |

|

SU688166A1 |

| Рециркуляционная система подачи дымовоздушной смеси в коптильную установку | 1979 |

|

SU884658A1 |

| ТЕРМОКОПТИЛЬНАЯ УСТАНОВКА | 1998 |

|

RU2142709C1 |

| Устройство для копчения пищевых продуктов | 2017 |

|

RU2653010C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ КОПЧЕНЫХ МЯСНЫХ ИЗДЕЛИЙ С ВНУТРЕННЕЙ ПОДАЧЕЙ В ПРОДУКТ КОМБИНИРОВАННОЙ КОПТИЛЬНОЙ СМЕСИ ПОД ДАВЛЕНИЕМ | 2016 |

|

RU2642469C1 |

| Способ копчения мускусной утки с применением избыточного давления и установка для его осуществления | 2016 |

|

RU2643240C2 |

| Способ автоматического управления процессом копчения мускусной утки с применением избыточного давления и паров пряно-коптильных ароматизаторов | 2016 |

|

RU2642448C2 |

| УСТРОЙСТВО ДЛЯ КОПЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 2001 |

|

RU2203549C2 |

| УНИВЕРСАЛЬНАЯ ТЕРМОДЫМОВАЯ КАМЕРА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2005 |

|

RU2293468C1 |

| Устройство для термической обработки пищевых продуктов | 1983 |

|

SU1189414A1 |

Использование: изобретение относится к устройстам для приготовления и подачи дымовоздушной смеси в коптильные установки и может быть использовано в пищевой промышленности для производства копченых рыбных и мясных изделий. Цель изобретения - повышение качества дымовоздушной смеси, снижение ее потерь, увеличение производительности коптильной камеры и повышение ее экономичности. Сущность изобретения: устройство содержит коптильную камеру 1, трубу 2 для сброса части дымовоздушной смеси в атмосферу с установкой для очистки смеси 3, рециркуляционный трубопровод с вентилятором 7, в корпус которого вмонтирован патрубок 8 для подачи моющего раствора, смолосборник 9, под которым размещен теплообменник 14, имеющий подвод холодной и горячей воды через трехходовой кран 17. На нагнетательном участке рециркуляционного трубопровода 20, перед коптильной камерой 1, присоединен, образуя эжекторный узел, патрубок 21 для подвода дыма из дымогенератора 22. Снижение загрязнения окружающей среды достигается за счет пропускания дымовоздушной смеси через устройство для очистки смеси 3. 1 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР N 1494895, кл A 23B 4/044, 1989. | |||

Авторы

Даты

1995-01-27—Публикация

1991-04-11—Подача