Изобретение относится к технологии приготовления пищи, в частности к варке, жарке и копчению пищевых продуктов, а также к устройствам для приготовления пищевых продуктов совместным действием тепла, коптильного дыма и давления, и может быть использовано преимущественно на предприятиях общественного питания, а также в бытовой технике для приготовления различных вторых блюд (мясо, птица, овощи).

Известны способы тепловой обработки пищевых продуктов, заключающиеся во влажном нагреве при высокой температуре (около 100оС) в атмосфере водяного пара (варка) и сухом нагреве при температуре не ниже 120оС при быстром обезвоживании, вследствие испарения влаги, тонкого наружного слоя продукта (жарка) [1].

Известен способ технологической обработки продуктов коптильными веществами, полученными в виде коптильного дыма в результате неполного сгорания дерева - копчение [2].

Известны факторы, влияющие на химический состав дыма - вид и состояние используемой древесины и условия ее сжигания (количество воздуха в зоне горения, температура термического разложения, скорость отвода дыма, характер транспортировки дыма в коптильную камеру [3].

Максимальный выход желательных для копчения ингредиентов дыма осуществляется при температурах, близких к температуре воспламенения древесины (220-350оС), в процессе тления опилок при ограниченном доступе воздуха. Этому может способствовать увлажнение опилок, препятствующее возникновению пламени (при котором теряется ряд коптильных компонентов). Полученный таким образом дым с высокой относительной влажностью хорошо взаимодействует с подвергаемыми копчению изделиями.

Очевидно образование новых веществ, в том числе имеющих отчетливо выраженный аромат, в результате взаимодействия широкого диапазона компонентов (фракций) коптильного дыма с компонентами продукта.

Известно, что развитие аромата и вкуса копченостей связано с развитием вторичных процессов в продукте. Аромат и вкус копченостей усиливается в течение некоторого времени после попадания коптильных веществ в продукт. В формировании специфического вкуса копченостей участвуют фракции: фенольная, карбонильных соединений, органических кислот, а в формировании аромата - все фракции за исключением углеводной [4].

Известен способ горячего копчения рыбы, являющийся ближайшим техническим решением [5] , включающий обработку продукта пародымовой смесью в сетках в один ряд, причем на начальной стадии обработки на 40-60 мин продукт (рыбу) в сетках помещают в кипящую воду до соприкосновения с последней нижней поверхности рыбы, после чего продолжают обработку пародымовой смесью до готовности.

Однако известные способы технологической обработки пищевых продуктов имеют ряд недостатков, в том числе для них характерна значительная потеря веса и некоторых вкусовых качеств в процессе обработки, продолжительность по времени.

Известно устройство для быстрого приготовления вторых мясных и овощных блюд при повышенном давлении (0,8-1,1 кгс/см2) и температуре до 120оС "Скорожарка" (руководство по эксплуатации, ТО 84-95-2-89, ПО "Климовсктекмаш"), содержащее емкость, герметичную крышку с предохранительными и аваpийными клапанами, причем продукт сначала тушат при закрытой крышке, а затем жарят как на обычной сковородке без крышки.

Известно также устройство для тепловой обработки пищевых продуктов, являющееся ближайшим техническим решением [6], содержащее емкость, герметично установленную на ней крышку, выполненную в виде теплообменника, и нагревательный элемент.

Однако возможности известных устройств ограничены в плане обработки продуктов и разнообразия их вкусовых качеств.

Целью изобретения является получение нового вида кулинарных продуктов со специфическими вкусовыми качествами, ароматом и цветом, увеличение выхода готового продукта, сокращение времени обработки.

Для достижения поставленной цели в способе тепловой обработки пищевых продуктов, заключающемся в нагреве продукта в среде коптильного дыма, нагрев производят при повышенном давлении в среде коптильного дыма и водяного пара при капельном орошении, осуществляемом конденсацией парогазовой смеси над продуктом, причем конденсат собирают и испаряют с возможностью регулирования количества водяного пара.

Для достижения той же цели устройство, содержащее емкость, крышку, выполненную в виде теплообменника с патрубками для входа и выхода теплоносителя, и нагревательный элемент, снабжено поддоном для воды, лотками для опилок, а также устанавливаемый над крышкой-теплообменником дополнительной крышкой с образованием между ними полости, при этом в крышке выполнено дросселирующее отверстие диаметром 1,0-4,0 мм, которое естественным образом регулирует сброс давления из емкости в полость между основной и дополнительной крышками, а в дополнительной крышке выполнено отверстие большего диаметра, связывающее полость с атмосферой. Предпочтительно размещение дросселирующего отвеpстия вблизи патрубка входа. Полость между крышками может быть связана гибкой трубкой с поддоном, размещенным в нижней части емкости, обеспечивая возврат конденсата. В свою очередь, поддон, служащий для сбора и испарения конденсата, размещен в нижней части емкости под нагревательными элементами с возможностью вертикального перемещения.

Кроме того, для регулирования давления и возврата конденсата дросселирующее отверстие вблизи патрубка выхода теплоносителя может быть соединено капиллярной трубкой с дополнительным отверстием в крышке вблизи патрубка входа теплоносителя в теплообменник.

Трубка может иметь отвод большего диаметра (патрубок), расположенный под углом к трубке с возможностью стока к ней и сообщенный с атмосферой.

Анализ патентных материалов и научно-технической литературы показал, что отсутствуют аналоги с признаками, сходными с признаками отличия предлагаемых способа и устройства, что соответствует критерию "изобретательский уровень".

Способ тепловой обработки пищевых продуктов заключается в последовательном и быстром выполнении следующих операций: нагрев продукта в среде коптильного дыма при повышенном давлении, капельное орошение водяным паром, осуществляемое конденсацией парогазовой смеси над продуктом, при интенсивном испарении, сопровождающемся падением давления до атмосферного, причем производство коптильного дыма осуществляется непосредственно в емкости для обработки продукта.

В емкость на металлические лотки насыпают опилки. Они должны иметь относительную влажность не более 20% и соответствовать ТУ 13-322-76. Температура разложения древесины не должна превышать 300оС.

Продукт помещают в емкость таким образом, чтобы он равномерно омывался циркулирующей парогазовой смесью высокой температуры и капельным конденсатом.

В процессе нагрева паровая и капельно-жидкая фазы коптильного дыма поднимаются к охлаждаемой крышке емкости, конденсируются на ней и орошают продукт, осаждаясь на его поверхности и проникая внутрь. Газовая фаза, циркулируя, омывает продукт, осаждается на его поверхности и проникает вглубь.

Конденсация компонентов дыма способствует выпадению на дно емкости в поддон некоторых смолообразующих веществ и относительно реакционных соединений, таких как формальдегид.

Разложение древесины при ограниченном доступе воздуха в условиях, близких к медленному сгоранию (тлению), с увлажнением опилок циркулирующей парогазовой смесью непосредственно в емкости для приготовления продукта при плавном повышении температуры способствует максимальному сохранению и усвоению продуктом компонентов коптильного дыма. Зола остается на лотках.

Время производства коптильного дыма составляет 10-15 мин. Но процесс копчения продолжается развитием вторичных процессов в продукте.

В поддон перед началом обработки наливают небольшое (3-5 л) количество воды для увеличения плотности паровоздушной смеси за счет выделения водяных паров из бульона, образующегося в поддоне в течение времени приготовления продукта.

В зависимости от продукта, регулируя тепловые элементы, устанавливают необходимый температурный режим в емкости. По мере нагрева создается естественная циркуляция парогазовой смеси вокруг продукта. Скорость движения смеси достигает 1 м/с, что ускоряет процесс прогрева продукта.

Капельное орошение (дождь) предотвращает перегрев наружного слоя продукта (его температура не превышает 100-110оС).

Жир, стекая и покрывая поверхность воды (бульона) в поддоне, снижает интенсивность парообразования.

Наличие охлаждаемой крышки, конденсирующий пар, способствует понижению скорости нарастания давления.

Продукт прогревается путем теплопроводности. Основная масса продукта обрабатывается в собственном соку. Потери веса минимальные.

В процессе обработки температура в емкости растет в течение всего цикла и устанавливается (стабилизиpуется) за 10-15 мин до полного приготовления продукта. На момент стабилизации температуры давление в емкости не превышает 0,05 мПа.

Слой жира к этому времени покрывает всю поверхность жидкости в поддоне, интенсивность парообразования падает, происходит обезвоживание тонкого наружного слоя продукта путем интенсивного испарения воды при естественном падении давления в емкости. Температура в емкости растет. Время сброса избыточного давления по отношению ко времени приготовления продукта составляет 15% . После обезвоживания температура наружного слоя начинает повышаться и достигает 130-135оС. К этому времени температура внутри продукта достигает 83оС - температуры кулинарной готовности. Окончательная температура, устанавливающаяся в емкости в конце процесса, зависит от мощности нагревателей, производительности теплообменника, количества загруженного в емкость продукта.

Предлагаемый способ тепловой обработки продуктов, включающий нагрев продукта в среде коптильного дыма при повышенном давлении и капельном орошении водяным паром, позволяет получать новый вид кулинарных изделий с оригинальными вкусовыми качествами, ароматом и цветом при увеличении выхода готового продукта (до 80%) и сокращении времени обработки (на 20-25%).

П р и м е р 1. Тушки цыплят-бройлеров после опалки и мойки разделывают на полутушки, укладывают в чаны, посыпают просолочной смесью, заливают рассолом и выдерживают.

Приготовленные таким образом полутушки помещают в предварительно разогретую до 190оС емкость, подвешивая на шампурах.

На лотки насыпают опилки (100 г).

Температура нагревательных элементов (например ТЭНов) до 500оС.

Температура охлаждаемой крышки 15-35оС (вход и выход).

Время обработки в емкости объемом 0,12 м3 32 полутушек: при массе полутушек 400 г 50 мин 500 г 55 мин 600 г 60 мин.

Готовность продукта определяется визуально путем прокола мышц тушки металлической иглой.

Запах и вкус готового продукта - свойственные копченому мясу цыплят, без посторонних привкусов и запахов. Цвет кожи - золотисто-коричневый.

П р и м е р 2. Разделенную рыбу (например, осетра или севрюгу) помещают в чистый профильтрованный охлажденный насыщенный соляной раствор плотностью 1,2 с температурой не выше 10оС. Соотношение массы соляного раствора и рыбы 1:1.

Продолжительность посола кусков - 75 мин.

После посола куски рыбы промывают и выдерживают в течение 15 мин для стекания избыточной влаги.

В емкости куски рыбы развешиваются на шампурах. Термическая обработка осуществляется до достижения температуры в толще рыбы 80оС.

На лотки насыпают 20-25 г опилки или стружки.

Время обработки в емкости 0,12 м3 32 кусков рыбы по массе куска 450-500 г 70-80 мин.

Запах и вкус готового продукта - свойственные копченой рыбе, без посторонних привкусов и запахов.

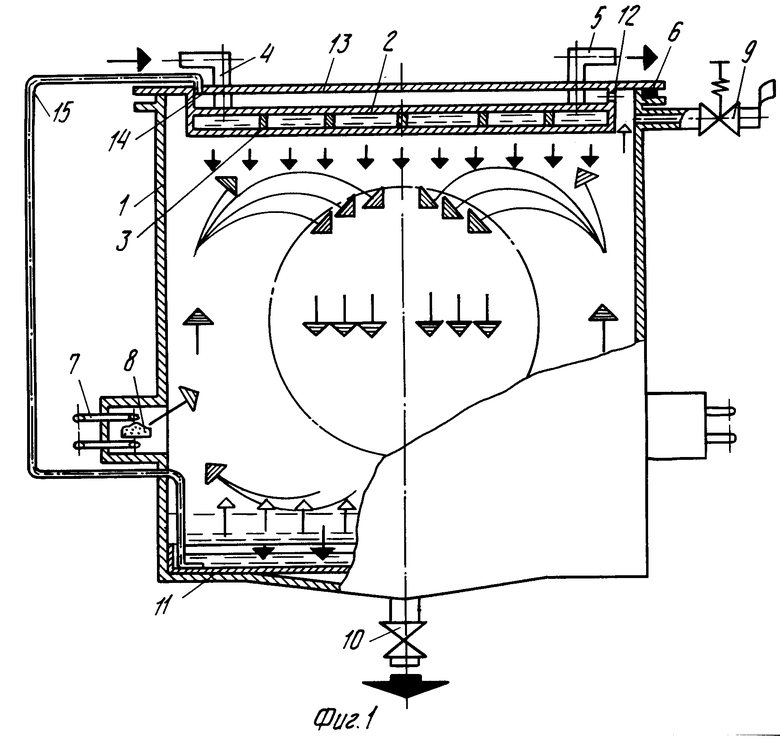

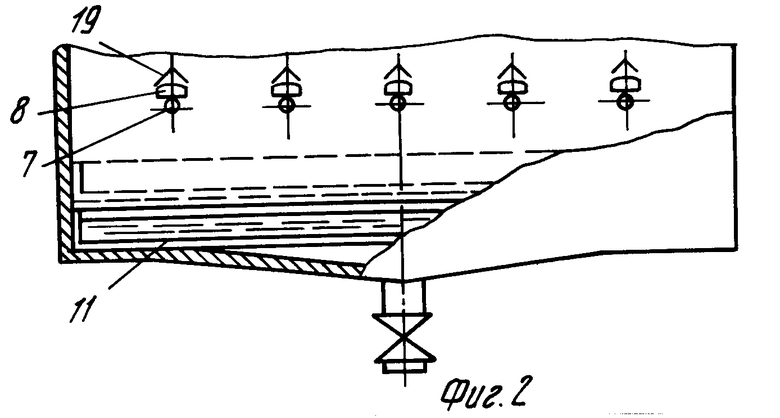

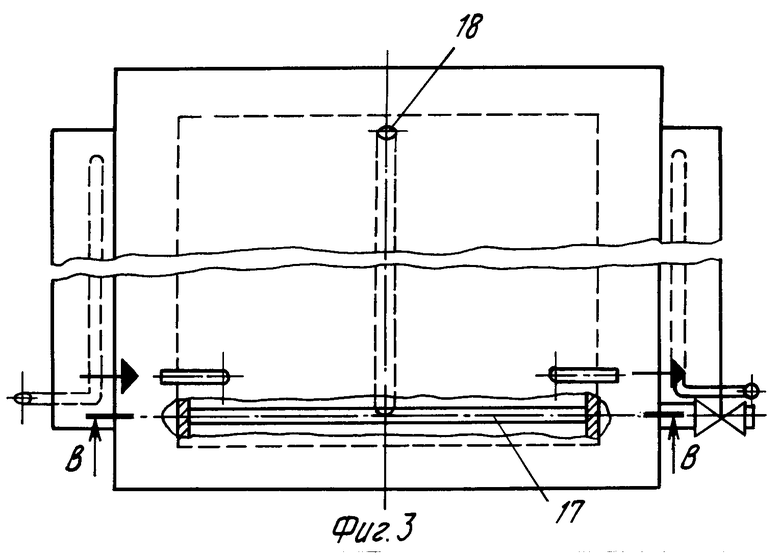

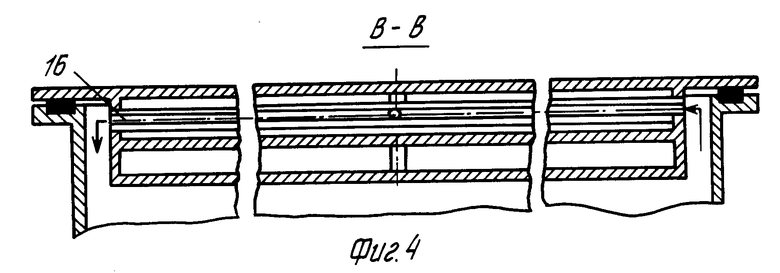

На фиг. 1 изображено устройство для обработки продуктов предлагаемым способом, общий вид; на фиг. 2 - вариант размещения нагревательных элементов; на фиг.3 - устройство, вид сверху; на фиг.4 - сечение крышки.

Устройство содержит емкость 1, крышку 2 с теплообменником 3, имеющим патрубки входа 4 и выхода 5 теплоносителя, уплотнение 6, нагревательные элементы 7, лотки для опилок 8, аварийный клапан 9, кран слива 10 и поддон 11.

Емкость снабжена приборами для измерения температуры, крышка-устройством для измерения расхода теплоносителя.

Устройство работает следующим образом.

В предварительно разогретой до 190оС емкости 1 помещают продукт таким образом (например, на шампурах), чтобы он равномерно омывался циркулирующей парогазовой смесью высокой температуры и капельным конденсатом.

На металлические лотки 8, размещенные непосредственно на нагревательных элементах 7 (например, ТЭНах), насыпают опилки. Разогрев лотков происходит контактным путем.

В теплообменник 3, размещенный в крышке 2, подводят теплоноситель (например, воду). В поддон 11 наливают небольшое количество воды (3-5 л) для увеличения плотности паровоздушной среды в емкости за счет выделения водяных паров из бульона, образующегося на поддоне в процессе приготовления продукта.

В зависимости от вида продукта, регулируя нагрев в емкости и расход теплоносителя, устанавливают необходимый температурный режим.

По мере нагрева создается естественная циркуляция парогазовой смеси вокруг продукта.

В предлагаемом устройстве используется явление капельной конденсации - образование капель конденсата на несмачиваемой поверхности. Конденсирующаяся на нижней охлаждаемой поверхности крышки влага орошает продукт, питает его коптильными компонентами и предотвращает перегрев его наружного слоя.

Производство коптильного дыма непосредственно в емкости путем контактного нагрева опилок при ограниченном доступе воздуха и увлажнении опилок циркулирующей парогазовой смесью способствует получению дыма с высокой относительной влажностью, хорошо взаимодействующего с продуктом, участию в копчении максимального количества компонентов дыма (их более 100).

Наличие охлаждаемой крышки, конденсирующей пар, способствует понижению скорости нарастания давления.

Для снятия избыточного давления в емкости в процессе обработки продукта крышка за пределами теплообменника снабжена дросселирующим отверстием 12 диаметром 1-4 мм, которое естественным образом регулирует сброс давления в полость между крышкой-теплообменником и дополнительной крышкой 13. Полость в свою очередь снабжена отверстием 14 большего диаметра, связывающим полость с атмосферой. Кроме того, дополнительное понижение давления дает конденсация выходящего из отверстия 12 пара на верхней поверхности теплообменника.

Предпочтительно размещение отверстия 12 вблизи патрубка выхода теплоносителя, а отверстия 14 - вблизи патрубка входа теплоносителя в теплообменник (естественный перепад температур).

Избыточное давление в емкости не превышает 0,05 мПа.

Конденсат из замкнутой полости сливают, открыв крышку. Отверстие 14 может быть соединено гибкой трубкой 15 с поддоном 11 для возврата конденсата.

Кроме того, для регулирования давления и возвращения конденсата отверстие 12 вблизи патрубка выхода теплоносителя может быть соединено трубкой 17 (внутренний диаметр 1-1,5 мм) с отверстием 16 в крышке вблизи патрубка входа теплоносителя в теплообменник. Трубок может быть несколько. Трубка проходит внутри полости над поверхностью теплообменника или касаясь ее и может иметь отвод - патрубок 18 большего диаметра, выходящий в атмосферу и имеющий уклон в сторону трубки 17. Конденсат из патрубка 18 и трубки 17 возвращается в емкость естественным образом в направлении более холодной части теплообменника.

Для сбора испарения и регулирования количества водяного пара в емкости, ниже уровня нагревательных элементов, установлен поддон с возможностью его вертикального перемещения. Приближая или удаляя поддон от нагревательных элементов, регулируют интенсивность парообразования в собранном в поддоне бульоне, регулируя таким образом количество водяного пара в циркулирующей в емкости парогазовой смеси.

Нагревательные элементы с установленными на них лотками для опилок размещают в нишах боковых стенок емкости (фиг.1) либо в полости емкости равномерно под продуктом (фиг.2). В последнем случае лотки снабжены козырьками 19, защищающими опилки от влаги и жира.

Предлагаемый способ и устройство для тепловой обработки пищевых продуктов найдут применение в пищевом производстве, на предприятиях общественного питания, в бытовой технике.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОПЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 1992 |

|

RU2018244C1 |

| НАГРЕВАТЕЛЬНОЕ ТУРИСТИЧЕСКОЕ УСТРОЙСТВО | 1993 |

|

RU2062955C1 |

| КАСТРЮЛЯ | 2000 |

|

RU2176470C2 |

| СПОСОБ РАБОТЫ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1990 |

|

RU2007593C1 |

| УСТРОЙСТВО ДЛЯ ПУСКАНИЯ МЫЛЬНЫХ ПУЗЫРЕЙ | 1992 |

|

RU2019244C1 |

| АРБАЛЕТ | 1992 |

|

RU2015488C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2000 |

|

RU2182431C2 |

| Способ автоматического управления процессом копчения мускусной утки с применением избыточного давления и паров пряно-коптильных ароматизаторов | 2016 |

|

RU2642448C2 |

| УСТРОЙСТВО ДЛЯ КОПЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 2001 |

|

RU2203549C2 |

| КОПТИЛЬНО-СУШИЛЬНАЯ УНИВЕРСАЛЬНАЯ КАМЕРА | 2009 |

|

RU2406339C1 |

Использование: на предприятиях общественного питания и в бытовой технике для приготовления различных вторых блюд (мясо, птица, рыба, овощи). Сущность изобретения: способ тепловой обработки пищевых продуктов включает нагрев продукта в среде коптильного дыма при повышенном давлении и капельном орошении, осуществляемом конденсацией парогазовой смеси над продуктом, причем конденсат собирают и испаряют с возможностью регулирования количества водяного пара. Устройство для осуществления способа содержит емкость, герметично установленную на ней крышку, выполненную в виде теплообменника, с патрубками для выхода и входа теплоносителя и нагревательный элемент, поддон для воды и лотки для опилок, кроме того устройство снабжено установленной над крышкой дополнительной крышкой с образованием между ними полости, в крышке вблизи выходного патрубка теплообменника выполнено дросселирующее отверстие диаметром 1,0-4,0 мм, а в дополнительной крышке - отверстие, расположенное вблизи входного патрубка для сообщения полости с атмосферой, при этом величина диаметра этого отверстия больше диаметра отверстия крышки. 2 с.п. 6 з.п. ф-лы, 4 ил.

СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Устройство для тепловой обработки пищевых продуктов | 1989 |

|

SU1692539A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1995-01-27—Публикация

1992-10-26—Подача