Изобретение относится к зерноперерабатывающей промышленности, в частности к переработке зерна крупяных и бобовых культур (овса, ячменя, гороха и др.), и может быть использовано для наиболее полного удаления с зерна и его крупочных продуктов оболочек, зародыша и улучшения этим качества готовой крупы и муки.

Известна шелушильно-шлифовальная машина отечественного производства марки А1-3ШН-3, включающая перфорированный цилиндр, внутри которого помещается вертикально вал с укрепленными на нем горизонтально абразивными кругам; имеются приемный и выпускной патрубки.

Недостатками такой машины являются:

большой износ абразивных кругов при неизбежном засорении зерна и попадании в крупу частиц абразивного трудноотделяемого материала;

снижение интенсивности обработки зерна при износе абразивных кругов;

отсутствие в машине регулятора величины рабочего зазора на ходу, как и в стационарном положении;

интенсивный износ абразивных кругов и перфорированного цилиндра вызывает необходимость частой замены, удорожающей эксплуатацию машины;

повышенная вибрация машины из-за изнашиваемости абразивных кругов и высокого расположения их при большом количестве оборотов (850 в минуту);

большой расход приводной энергии - 6 кВт/т˙ч.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является машина для отделения зародыша от зерна кукурузы. В этой машине происходит дробление зерна для отделения зародыша.

Недостатком машины является то, что нижняя, наиболее удаленная от загрузочного патрубка секция статора выполнена гладкой, а ротор набран из газопроводных трубок, расположенных вплотную. Недостатками машины являются также: сложность изготовления ротора из набора цельных газопроводных трубок, недостаточно интенсивное шелушение зерна, происходящее между ротором и гладкой секцией статора, недостаточно интенсивное перемешивание продукта в зоне шелушения, происходящее при слитном расположении газопроводных трубок на роторе, большая металлоемкость ротора при наборе его целыми трубками, сложность устройства и действия гонков для перемещения продукта по длине машины, отсутствие в машине осадочной камеры для сбора отделяемых от зерна и уносимых воздухом из рабочей зоны легких оболочек.

Целью изобретения является более полное отделение оболочек с зерна крупяных культур и крупочных продуктов с приданием последним лучшего товарного вида, а также упрощение и совершенствование конструкции машины.

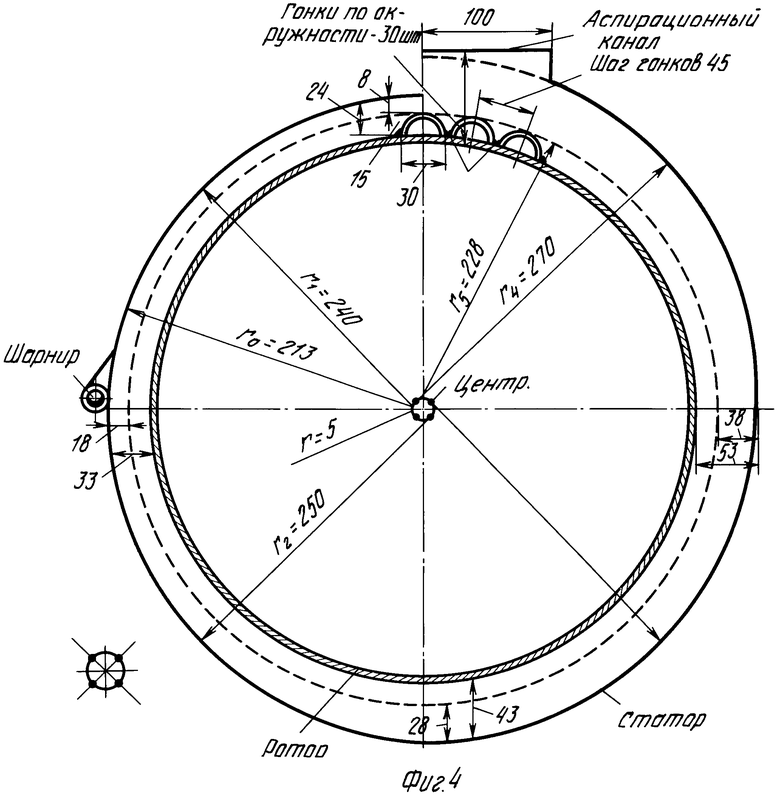

Поставленная цель достигается тем, что в машине, включающей спиралеобразный статор, состоящий из четырех секций, ротор, расположенный внутри статора, укрепляемый на валу, устройства для приема зерна в машину, механизм для регулирования величины рабочего зазора, осадочную камеру для сбора легких отделяемых оболочечных продуктов, сборно-отводные бункеры и патрубки, ротор делается из цилиндрической гостированной стальной трубы, на поверхности которой привариваются гонки, сделанные из половинок разрезанной вдоль газопроводной трубы под углом 5-7о к образующей цилиндра. Гонки служат для продвижения обрабатываемого продукта через рабочий зазор вокруг ротора и по длине машины от приема продукта к выходу. Машина имеет осадочную камеру для сбора отделяемых оболочек. Для интенсификации отделения оболочек шелушильная секция статора делается гофрированной из набора газопроводных трубок.

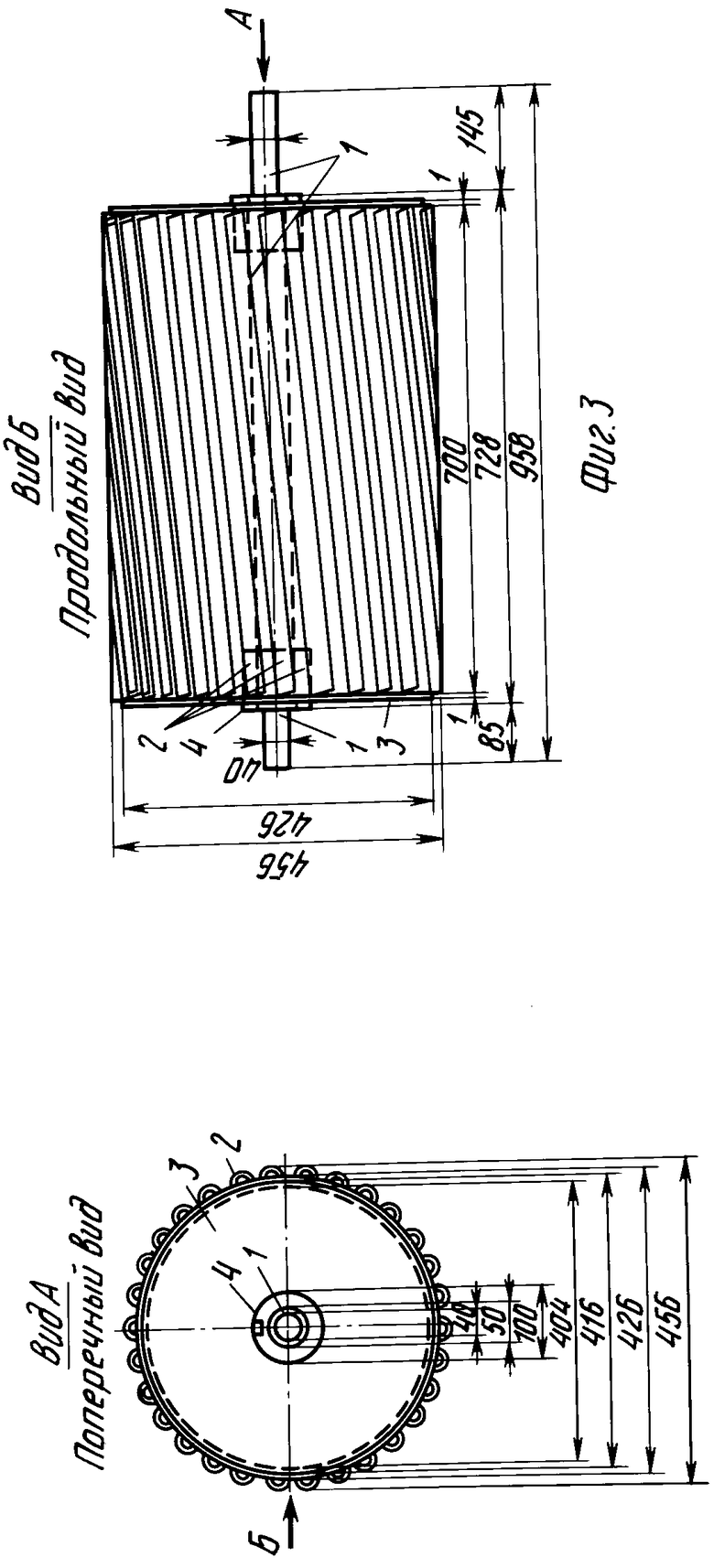

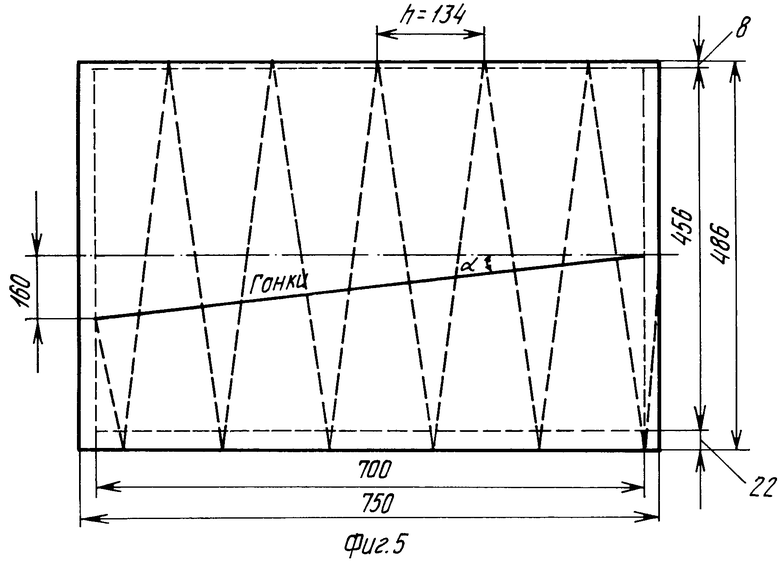

Наклон гонков 5-7о принят из расчета, чтобы обрабатываемый продукт при длине ротора 700 мм имел пятикратный оборот вокруг ротора, необходимый, согласно проведенным экспериментам, для достижения максимального коэффициента удаления с зерна оболочек.

При количестве гонков по окружности ротора диаметром 426 мм 30 шт, шириной 30 мм величина разрыва между гонками равна 14,59 мм.

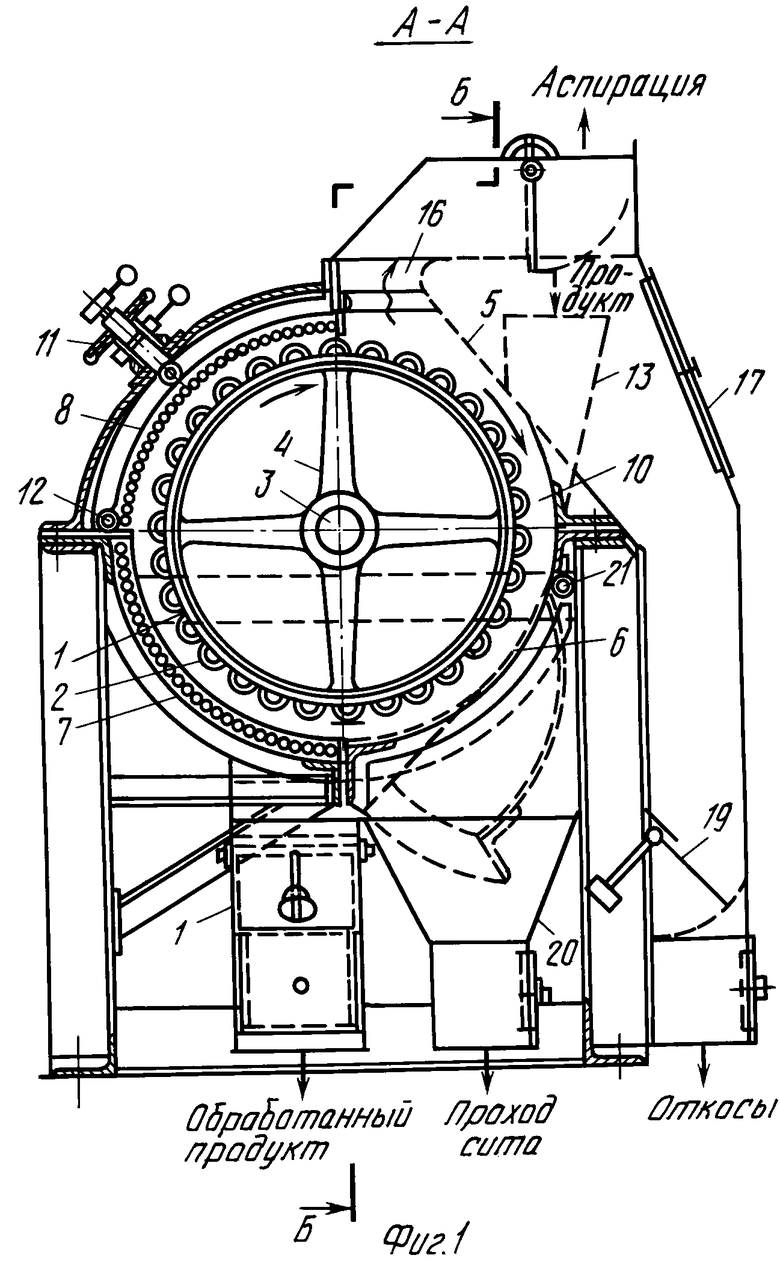

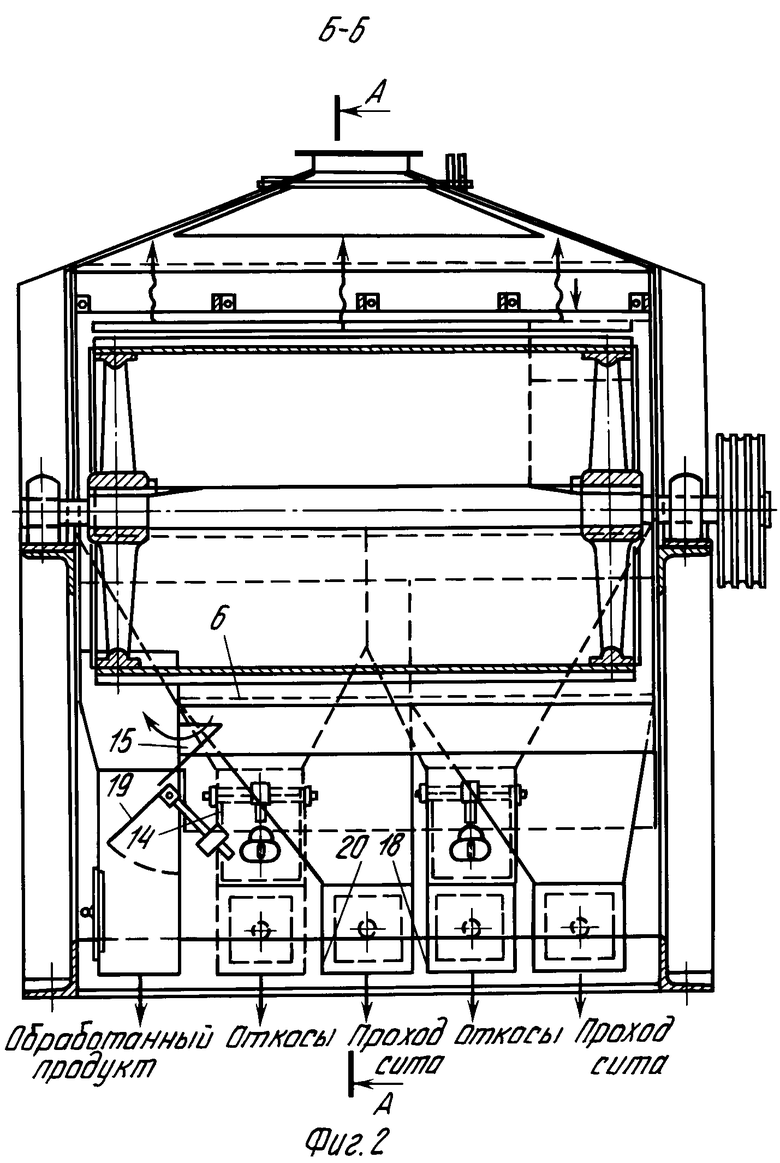

Экспериментальные исследования показали, что такой разрыв между гонками интенсифицирует процесс шелушения и повышает производительность машины. На фиг. 1 изображена предлагаемая машина поперечный разрез; на фиг.2 - то же продольный разрез; на фиг.3 - ротор, две проекции; на фиг.4 - построение спиралеобразного статора; на фиг.5 - расчетная схема движения продукта в машине.

Предлагаемая машина состоит из ротора 1, выполненного из стальной газопроводной трубы диаметром 426 мм. На наружной поверхности трубы привариваются гонки 2, располагаемые по окружности с шагом 45 мм. Ротор укрепляется на валу 3 шпоночным соединением двумя крестовинами 4. Цилиндр ротора соединен с крестовинами винтами в месте контакта спиц с цилиндром.

Статор, окружающий ротор, состоит из следующих секций аспирационной 5, ситовой 6, шелушильной 7 и шлифовальной 8.

Рабочая кромка статора, окружающая ротор и образующая спиралеобразную кривую, описывается для каждой секции отдельными радиусами r1 - r2 - r3 - r4, проводимыми из четырех точек на окружности в центре с радиусом 5 мм. Точка, откуда проводятся кривые каждой секции, расположена на этой окружности между горизонтальными и вертикальными линиями с радиусами r1 = 240, r2 = 250, r3 = 260, r4 = =270 мм. Вследствие разной величины радиусов секций между статором в целом его виде и ротором образуется постепенно сужающийся рабочий зазор 9 от аспирационной секции до шлифовальной включительно с размерами между внутренними кромками статора и внешними кромками трубок ротора по горизонтальным и вертикальным радиусам ротора 38-28-18-8 мм (фиг. 5). Самый узкий рабочий зазор находится в месте 10 выхода продукта к аспирационной секции (в среднем 8 мм), образуется он между верхним краем шлифовальной секции и гонками ротора и может изменяться в зависимости от желаемой степени обработки материала в пределах 4-12 мм. Это достигается с помощью механизма регулирования ширины рабочего зазора на выходе продукта из этого зазора вращением штурвала 11. Опора шлифовальной секции на шарнир 12 позволяет осуществлять эту операцию на ходу машины.

Машина имеет патрубок 13 для ввода зерна в машину и патрубок 14 для выпуска его из машины.

В машине имеется устройство для обеспыливания ее работы. Для организованного входа воздуха в машину в выпускном патрубке 14 устраивается канал 15 (фиг.4). Отсос запыленного воздуха из машины с отделившимися оболочками осуществляется через аспирационный канал 16. Для первичной очистки запыленного воздуха от уносимых из машины легких частиц в машине установлена осадочная камера 17 с двумя отводными патрубками 14 и 18 и выпускными заслонками 19. Предварительно очищенный запыленный воздух из осадочной камеры отсасывается в циклон отдельно устанавливаемым вентилятором.

Для отсасывания и отвода из машины мелких продуктов, образующихся в машине в процессе шлифования, применяется ситовая секция 6 и сборно-отводные бункеры 20. Ситовая секция делается откидной на шарнире 21. Шелушильная секция 7 выполнена гофрированной из набора газопроводных трубок для интенсификации шелушения.

Машина работает следующим образом.

Зерно через патрубок 13 подается в рабочий зазор 9, где подхватывается вращающимся ротором 1 и продвигается в зазор между шелушильной секцией 7 и ротором, а затем между ним и шлифовальной секцией 8. На этом пути зерно шелушится, а затем шлифуется. В случае прохождения вместо зерна крупы, от нее отделяются оболочечные частицы, а затем крупки шлифуются со сглаживанием поверхностных граней для придания им лучшего товарного вида.

Продукт, выходящий из узкого конечного рабочего зазора 10 в уширенный зазор, подвергается аспирированию с уносом мелких частиц через канал 16 в осадочную камеру 17.

Проаспирированный продукт поступает на ситовую секцию 6, переместившись по длине ротора на 134 мм, вследствие продольного наклона гонков 2. Мелкие частицы, отделившиеся от зерна (крупы) при обработке, отсеются от продукта на ситовой секции 6. После этого продукт снова подхватится ротором и пройдет второй раз по указанному пути, но продвинувшись вдоль машины еще на ту же величину (134 мм). Длина ротора и статора (соответственно 700 и 750 мм) рассчитаны с учетом наклона гонков на 5о на пятикратный оборот продукта вокруг ротора с суммарной длиной пути обработки, равной 7994 мм.

На этом пути зерно пленчатых культур освобождается от цветковых пленок и оболочек за один проход с коэффициентом шелушения 0,9-0,95 и целостностью ядра 0,90-0,95.

Коэффициент технологической эффективности шлифования крупочного продукта (отделения оболочек) составляет 0,90-0,95.

Для сравнения коэффициент шелушения ячменя влажностью 12,5-13% на машинах марки А1-3ШН-3, коэффициент шелушения на машинах, применяемых в настоящее время в промышленности - 0,84-0,88, а технологической эффективности - 0,78-0,83.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОТДЕЛЕНИЯ ЗАРОДЫША ОТ ЗЕРНА КУКУРУЗЫ | 1991 |

|

RU2027511C1 |

| СПОСОБ ПЕРЕРАБОТКИ СТЕРЖНЕЙ КУКУРУЗНЫХ ПОЧАТКОВ В КРУПОЧНЫЙ ПРОДУКТ - ШРОТ С ПОЛУЧЕНИЕМ КОРМОВОЙ МУКИ | 1991 |

|

RU2008772C1 |

| Машина для шелушения зерна и отделения зародыша | 1974 |

|

SU503589A1 |

| ШЕЛУШИЛЬНО-ШЛИФОВАЛЬНАЯ МАШИНА | 1999 |

|

RU2159679C1 |

| Шелушильно-шлифовальная машина для зерна | 1990 |

|

SU1761258A1 |

| Шелушильно-шлифовальная машина | 1990 |

|

SU1708406A1 |

| ШЕЛУШИЛЬНО-СУШИЛЬНАЯ МАШИНА | 2012 |

|

RU2491124C1 |

| Машина для отделения зародыша от зерна кукурузы | 1989 |

|

SU1660730A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПЫ ИЗ ЗЕРНА РЖИ | 2012 |

|

RU2510294C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНА, ЗАРАЖЕННОГО ГОЛОВНЕЙ, И РАБОЧИЙ ОРГАН ШЕЛУШИЛЬНО-ШЛИФОВАЛЬНОЙ МАШИНЫ ДЛЯ ПЕРЕРАБОТКИ ЗЕРНА, ЗАРАЖЕННОГО ГОЛОВНЕЙ | 2006 |

|

RU2346743C2 |

Сущность изобретения: машина содержит спиралеобразный статор и ротор в виде стальной трубы с трубчатыми продольными гонками, приваренными под углом 5-7° к образующей ее цилиндрической поверхности. 2 з.п. ф-лы, 5 ил.

| Авторское свидетельство СССР N 1160730, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-01-27—Публикация

1991-07-10—Подача