Изобретение относится к производству композиционных материалов, а именно к производству низкоплотных негорючих, пожаробезопасных, электропроводных, дешевых, не выделяющих вредных веществ композиционных материалов, предназначенных для облицовки внутренних стен помещений (вокзалы, метро), салонов транспортных средств (вагонов, кабин и др.), изготовления нагревательных элементов приборов, прокладок блоков цилиндров двигателей, фланцевых соединений паро- и трубопроводов и др.

В указанных материалах не предъявляются повышенные требования к прочности, однако пожаробезопасность, термостойкость, электропроводность, отсутствие вредных выделений при нормальной и повышенных температурах и низкая плотность является определяющими.

Известен негорючий стеклопластик (аналог) на минеральном связующем "Минеплен", предлагаемый для облицовки стен вокзалов, метро, салонов вагонов (Пронин Б.Ф., Арсланова Н.И. и Цируль Н.П. Негорючие стеклопластики на минеральном связующем для гражданской продукции. Передовой опыт, 1989, N 12). Этот негорючий (Кгорюч=0,002) материал представляет собой пакет из ст. ткани, пропитанной хромалюмофосфатным связующим и отвержденной при 150-170оС, изготавливается методом прессования в листы толщиной δ=3-5 мм. Для придания декоративного вида облицовывается бумагой с рисунком, стеклотканью на кремнийорганическом связующем, красится красками. В процессе изготовления (до момента полимеризации смолы) может быть покрыт слоем медной фольги для придания электропроводности.

Однако этот материал после изготовления не может деформироваться ( εизг= 1,9%), неэлектропроводен, имеет высокую плотность (ρ=1,9-2,1 кг/см3). Не применяется без декоративных покрытий, которые приводят к дымообразованию при нагреве.

Наиболее близким к предложенному является слоистый композиционный материал, содержащий внутренний слой из прессованного терморасщепленного графита и наружные упрочняющие слои, например, из благородных металлов.

Способ получения этого материала включает формирование заготовки из порошка терморасщепленного графита, прессование его до плотности примерно 2 г/см2. При этом на заготовку наносят защитные, декоративные или отражающие металлические покрытия любым известным способом (патент Великобритании N 1049588, кл. C 01 B 31/04, 1968).

Недостатком указанного материала является его повышенная плотность, невысокая прочность, термостойкость и большая стоимость.

Целью изобретения является повышение термостойкости и деформативности, снижение стоимости, обеспечение возможности изготовления тонколистовых и сложных конструкций, исключение вредных выделений при изготовлении, эксплуатации и высокотемпературном нагреве и упрощение технологии изготовления композиционного материала сендвичевой конструкции.

Указанная цель достигается тем, что композиционный материал выполнен в виде трехслойной конструкции, включающей в себя внутренний слой из низкоплотного наполнителя и наружные упрочняюще-защитные слои, где внутренний низкоплотный наполнитель представляет собой прессованный терморасщепленный графит (ТРГ), соединенный с наружными слоями за счет диффузии, а наружные упрочняюще-защитные слои - коррозионно-стойкие металлы или их сплав, при этом соотношение толщин наружного слоя и наполнителя не менее 1:5.

Применяют способ электролитического (гальваностегия) осаждения металла или сплава на поверхности отпрессованной заготовки из ТРГ для образования упрочняюще-защитных слоев и композиционного материала сендвичевой конструкции.

С целью снижения стоимости и повышения эксплуатационных характеристик композиционного материала электролитическое осаждение различных металлов или их сплавов производят на разные участки поверхности одной заготовки из ТРГ, а оставшиеся поверхности ТРГ заклеивают негорючими материалами или фольгой из металлов.

Терморасщепленный графит (ТРГ) прессуется в требуемые формы - фольга, листы, шайбы, кубы и др. до любой плотности в диапазоне ρ = 0,2-2,2 г/см3. Прессованный ТРГ имеет внутреннюю пористую структуру при гладкой наружной поверхности, электропроводен, обладает звукопоглощающими свойствами, не выделяет вредных веществ при нормальной и высоких (до 3000оС) температурах, не воспламеняется на воздухе. Одновременно указанный графит позволяет наносить рельефный рисунок на поверхности путем выдавливания в процессе прессования или гравирования (выдавливания) после прессования. При этом особенно привлекает его малая плотность в диапазоне ρ = 0,2-1 г/см3, что особенно важно при использовании в авиации, кораблестроении, вагоностроении.

Однако ТРГ в относительно толстом слое δ >1 мм при изгибе легко разрушается (σ и< 1 кг/см2), в тонком δ =1 мм слое лист легко деформируется в трубку. При растяжении также легко разрушается (σ р< 1,5 кг/см2). При высоких (≥ 1000оС) температурах окисляется кислородом воздуха. Поэтому покрытие ТРГ слоем металла позволяет создать упрочняюще-защитный каркас и получить достаточно прочный и легкий (см. табл. 1) композиционный материал сендвичевой конструкции.

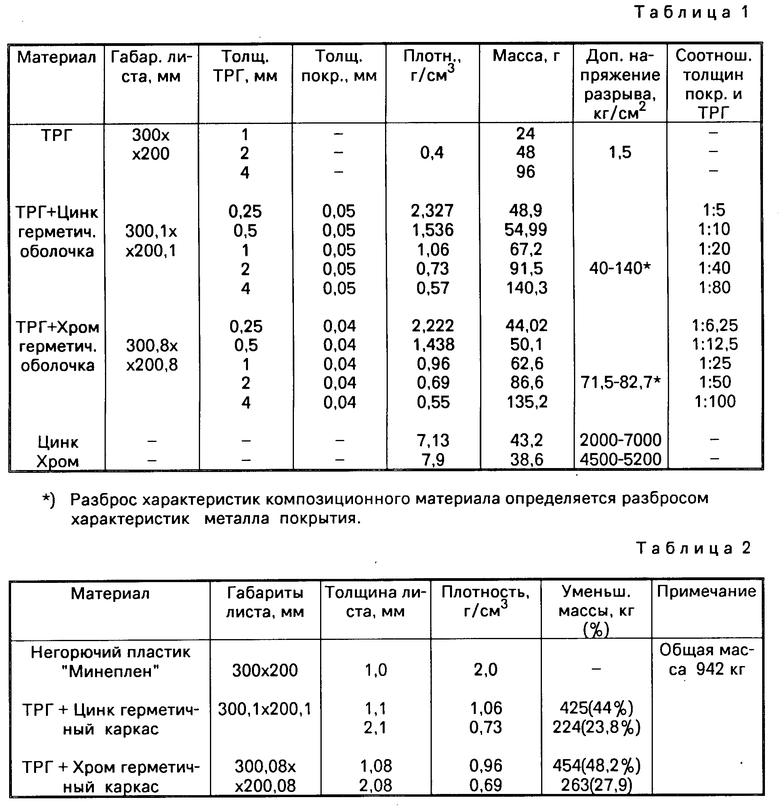

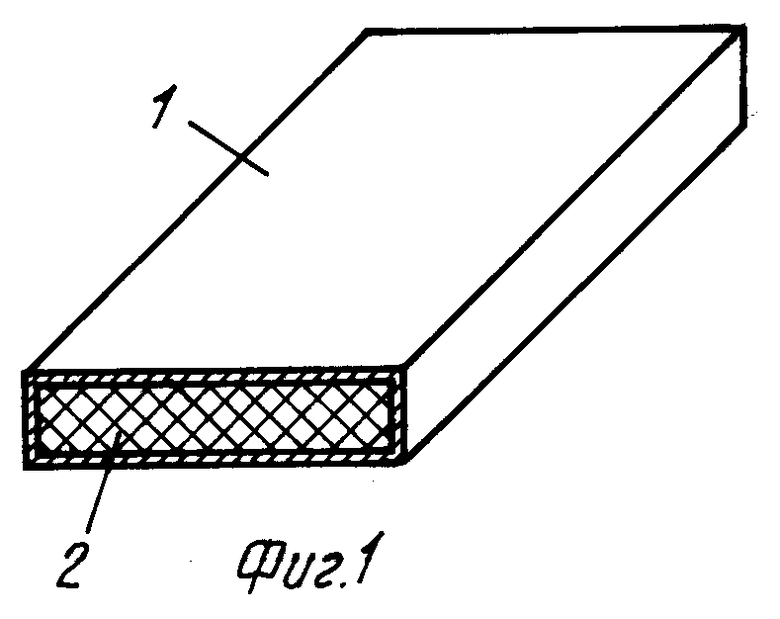

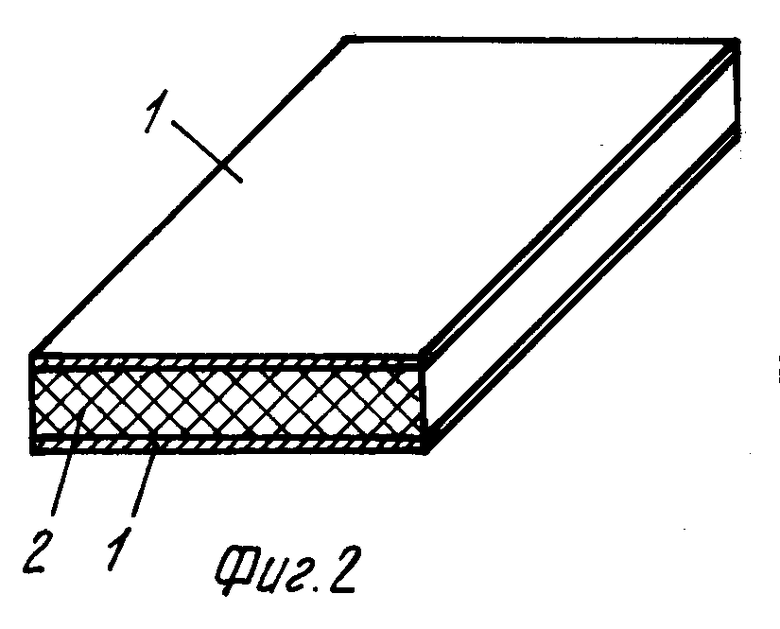

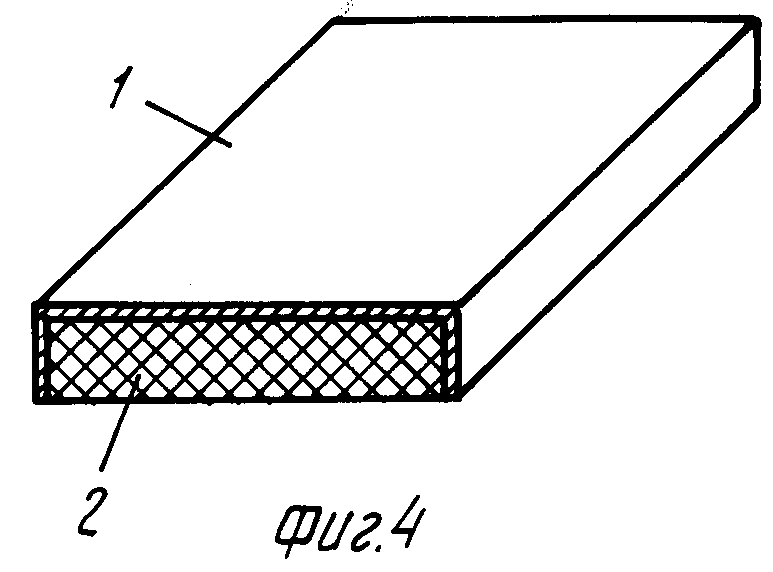

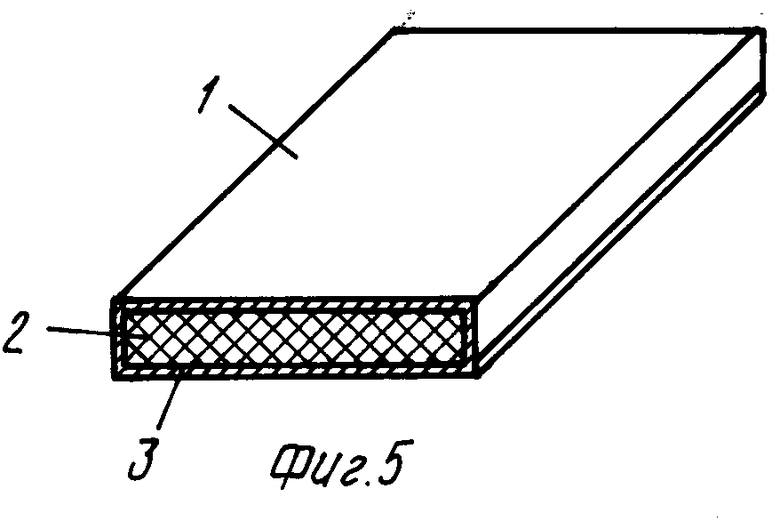

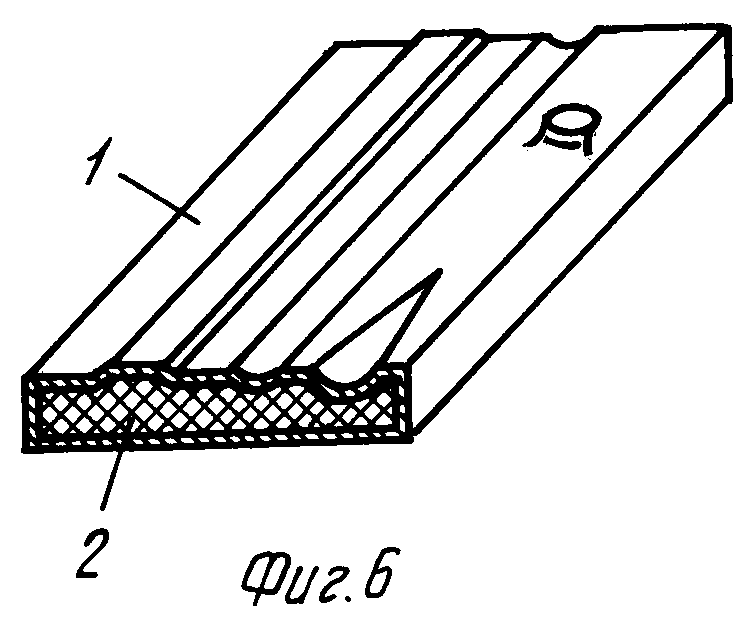

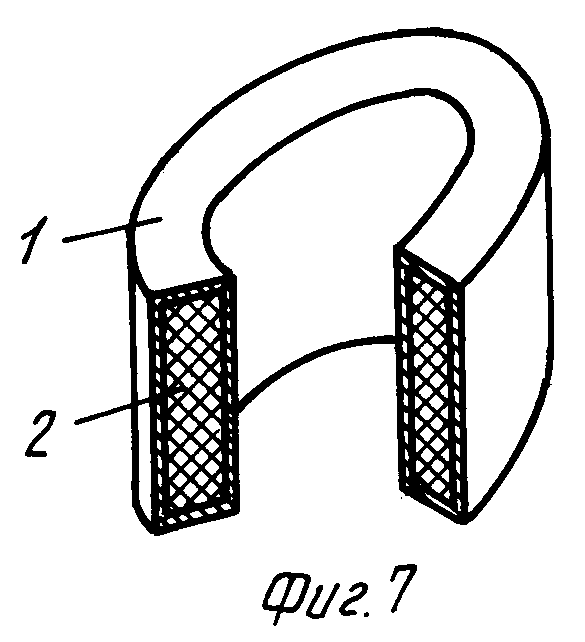

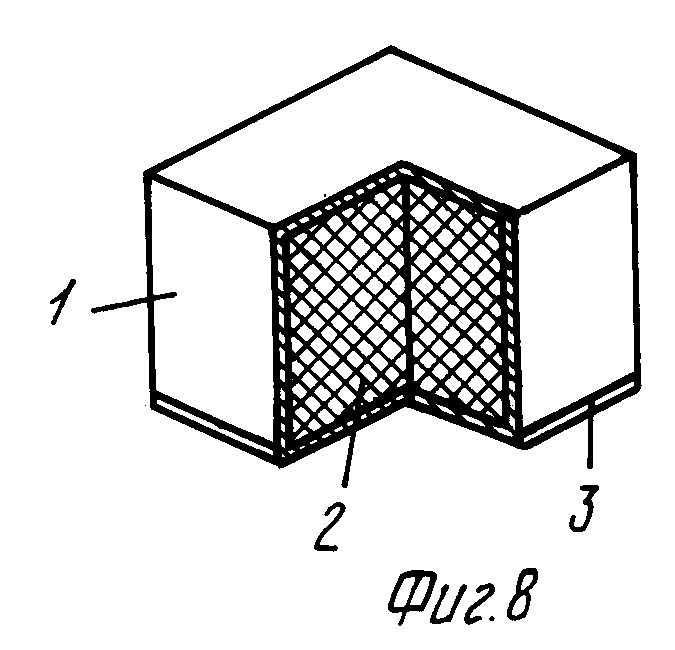

На фиг. 1-8 показан композиционный материал (КМ) сендвичевой конструкции, где наружный слой 1 - металл, внутренний слой 2 из ТРГ, негорючий материал 3.

На фиг. 1-5 представлен листовой КМ с различными вариантами упрочняюще-защитных слоев:

на фиг. 1 - КМ с герметичным (замкнутым) упрочняюще-защитным слоем; на фиг. 2 - КМ с открытыми торцами, на фиг. 3 - КМ с односторонним нанесением металла на ТРГ, на фиг. 4 - КМ с закрытыми металлом торцами, на фиг. 5 - КМ с заклейкой бумагой незакрытых металлов поверхностей; на фиг. 6 представлена конструкция трехслойного листового материала с выпуклыми наружу и утопленными внутрь ребрами жесткости и декоративными выштамповками, выполняющими функции жесткостных элементов (варианты выполнения аналогичны фиг. 1-5); на фиг. 7 - примеры выполнения колец, втулок (цилиндров) с металлическими упрочняюще-защитными каркасами; на фиг. 8 - выполнение кубиков (призм).

Для осуществления изобретения в подготовленную пресс-форму, выполненную так, чтобы получить заготовку по форме будущей детали, или между вальцами засыпают ТРГ в исходном состоянии (в виде "пушонки") в количестве, необходимом для получения заготовки требуемой плотности, конфигурации и размеров (например, для листа B x H=300 x 200 мм, δ =2 мм и ρ=0,4 г/см3 требуется 48 г и давление прессования P= 1,0 МПа), производят прессование на прессе или между вальцами. Части, которые нецелесообразно покрывать металлом, закрывают диэлектриком, например полиэтиленовой пленкой "скотч". После этого заготовку из ТРГ обезжиривают, например, помещая в ванну с травильной жидкостью или протирая ацетоном. Далее заготовку подвешивают с помощью крючков к рамке и опускают в ванну с электролитом, предварительно включив рамку в электрическую цепь так, чтобы она служила анодом. Включают ток, обеспечив требуемую плотность тока (например, для покрытия ТРГ слоем хрома в электролите на основе хромового ангидрида плотность тока должна быть на уровне i=10-60 А/дм2). Проводят осаждение металла на поверхности заготовки до получения требуемой толщины (например, осаждение слоя хрома толщиной δ = 0,04 мм проводят за τ=40 мин). После этого готовый материал (изделие) извлекают из ванны и промывают.

В качестве металлического покрытия используют хром, никель, медь, цинк, хром-ванадий и др. , отличающиеся повышенной стойкостью к воздействию агрессивных сред и температур. В целях экономии дорогостоящих металлов (например, хрома) различные поверхности заготовки покрывают различными металлами (например, лицевая сторона - хромом, а тыльная - цинком). С этой же целью, а также для предохранения незакрытых поверхностей от повреждений при транспортировке или монтаже, например панелей, незакрытые металлом поверхности заклеивают, предварительно обезжирив, материалами, пропитанными антипиренами (например, бумагой) или фольгой из металла.

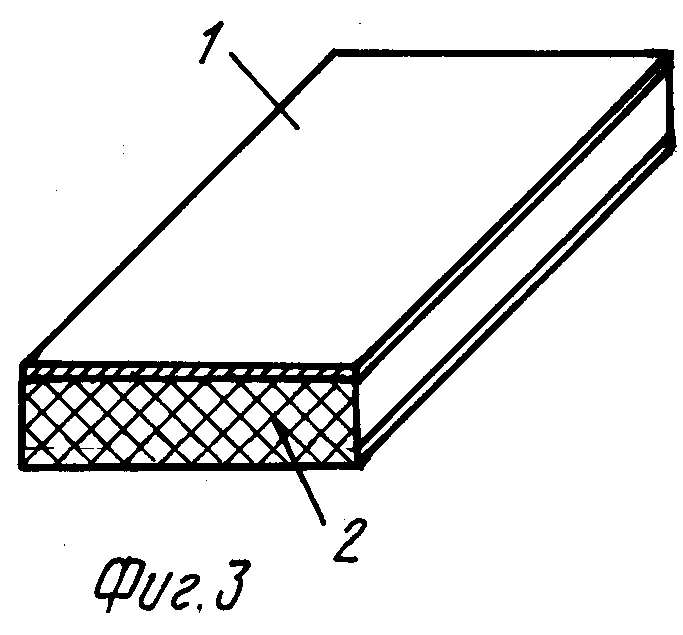

Соотношение толщин покрытия и внутреннего слоя из ТРГ при этом должно быть не менее 1: 5. Здесь за единицу взята толщина наружного покрытия. В противном случае практически все достоинства и характеристики композиционного материала определяются характеристиками металла и роль ТРГ незначительна. Например, при использовании для покрытий (см. табл. 1) материалов таких, как хром и никель, плотность композиционного материала становится близкой к плотности материала аналога ("Минеплен") ρ= 2,0 г/см3 при соотношении толщин 1:5. Дальнейшее уменьшение соотношения сделает композиционный материал по этому показателю хуже аналога.

При электролитическом осаждении известный способ используется для создания оболочки, несущей функции силовых элементов, и защиты от окисления при высоких температурах, что является новым. Упрочняюще-защитная оболочка может быть образована путем покрытия с помощью клея предварительно обезжиренной поверхности заготовки из ТРГ металлической фольгой или выштамповкой по размерам и форме будущей детали. Наиболее просто покрываются плоские заготовки. Покрытие металлом или сплавом заготовки из ТРГ может быть обеспечено также газотермическими методами напыления металлов, в частности методом газотермического напыления без оплавления (холодное напыление) и методом газоплазменного напыления в динамическом вакууме.

Отличительные свойства композиционного материала рассмотрим на примере листового композиционного материала с внутренним наполнителе из ТРГ толщиной δ=3 и 5 мм, плотностью ρ=0,4 г/см3, σ р=1,5 кг/см2 и замкнутыми герметичными оболочками из хрома и цинка. Покрытие листов ТРГ цинком производилось в кислом электролите (на основе сернокислых цинка, натрия, алюминия и декстрина) до толщины δц=0,05 мм, покрытие хромом - до толщины δх=0,04 мм (в кислом электролите на основе хромового ангидрида, серной кислоты и "хромина").

Сравнительные характеристики материалов представлены в табл. 1.

Термостойкость композиционного материала практически на два порядка выше, чем у материалов с наполнителями из вспененных полимеров. При нагреве до 1000оC воспламенения материала не наблюдалось.

Полученный листовой композиционный материал сендвичевой конструкции толщиной δ=2 мм допускает изгиб на угол 45о при радиусе кривизны R=75 мм без отслоения металла, а при толщине δ=0,5 мм скручивается в трубку.

Снижение стоимости композиционного материала обеспечивается более простым, чем у прототипа, способом получения металлических оболочек непосредственно на отпрессованной заготовке из ТРГ без применения шаблонов и меньшей потребной толщиной металлических слоев. Не требуется специальных операций по снятию с шаблона, перенесению и установке оболочек в специальное приспособление, соединению их краев для создания герметичной единой оболочки, что также удешевляет производство. Материал электропроводен и имеет удельное электрическое сопротивление  =50 х 10-4 Ом х см. Позволяет изготавливать листы толщиной начиная от δ=0,11. Достигнутая толщина материала в 70 раз меньше, чем у прототипа. Сложные конструкции с ребрами жесткости или сложных геометрических форм получаются бесшовными и с полностью герметичной оболочкой. Поверхность материала - ровная. Нанесенный выдавливанием на поверхности ТРГ геометрический рисунок хорошо покрывается слоем металла и обеспечивает высокие декоративные свойства.

=50 х 10-4 Ом х см. Позволяет изготавливать листы толщиной начиная от δ=0,11. Достигнутая толщина материала в 70 раз меньше, чем у прототипа. Сложные конструкции с ребрами жесткости или сложных геометрических форм получаются бесшовными и с полностью герметичной оболочкой. Поверхность материала - ровная. Нанесенный выдавливанием на поверхности ТРГ геометрический рисунок хорошо покрывается слоем металла и обеспечивает высокие декоративные свойства.

Необходимо отметить возможность бесступенчатой широкой вариации свойств композиционного материала путем вариации материалов покрытий, а также толщин металлических покрытий и наполнителя из ТРГ, что обеспечивается только способами электролитического осаждения или газотермического напыления металла (использование металлической фольги ограничивает толщины покрытий ГОСТированным рядом, см. табл. 1 и 2).

При изготовлении такого материала не используются экологически вредные фреоны. При нагреве материала до 600оС никаких вредных газовых выделений не обнаружено.

Технология изготовления материала исключает применение предварительно изготовленных шаблонов, что упрощает и удешевляет производство.

Сравнение с аналогичным по назначению материалом "Минеплен" показывает, что композиционный материал будучи негорючим и не выделяющим вредных веществ имеет плотность в 3-3,5 раза, а стоимость в 2 раза ниже, деформативность на несколько порядков выше.

Использование разработанного КМ в строительстве общественных объектов и на транспорте позволяет снизить вес и стоимость облицовочных конструкций, создать комфортные условия и пожаробезопасность, кроме того, отсутствуют вредные выделения при эксплуатации.

В частности, при облицовке пассажирского салона самолета при L=30 и D= 10 м (облицовывается 1/2 всей поверхности) выигрыш в весе может достигать 48% по сравнению с пластиковым покрытием типа "Минеплен" при δ=1 мм, ρ =2 г/см3 и Q=942 кг.

Результаты представлены в табл. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ "МИЛЕНИТТ-ЭТП" | 1994 |

|

RU2085394C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА МАТЕРИАЛАХ И ИЗДЕЛИЯХ С УГЛЕРОДСОДЕРЖАЩЕЙ ОСНОВОЙ ДЛЯ ЭКСПЛУАТАЦИИ В ВЫСОКОСКОРОСТНЫХ СТРУЯХ ОКИСЛИТЕЛЯ | 2015 |

|

RU2613220C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОНА | 1992 |

|

RU2078750C1 |

| КОМПОЗИЦИОННАЯ ОГНЕЗАЩИТА (ВАРИАНТЫ) | 2007 |

|

RU2342964C1 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576303C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377223C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОЙ ГРАФИТОВОЙ ФОЛЬГИ, ФОЛЬГА И ПЛЕТЕНАЯ САЛЬНИКОВАЯ НАБИВКА | 2010 |

|

RU2429211C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САЛЬНИКОВОГО КОЛЬЦА, САЛЬНИКОВОЕ КОЛЬЦО И САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2491463C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ЭКРАНИРОВАНИЯ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2003 |

|

RU2243980C1 |

Использование: материал предназначен для облицовки внутренних стен помещений (вокзалы, метро) и салонов транспортных средств (вагонов, кабин), изготовления прокладок для блоков цилиндров двигателей и запорной арматуры теплоэлектростанций и т. п. Сущность изобретения: композиционный материал включает в себя внутренний слой из низкоплотного наполнителя и наружные упрочняюще-защитные слои, причем внутренний низкоплотный наполнитель представляет собой прессованный терморасщепленный графит, а наружные упрочняюще-защитные слои выполнены из коррозионно-стойких металлов, например хрома, никеля, ванадия, меди, цинка или их сплавов, при соотношении толщин наполнителя и наружных слоев не менее чем 5 : 1. Наружные слои покрывают всю или часть поверхности наполнителя. Металлическое покрытие наносят напылением, наклеиванием или электролитическим осаждением, и на различные поверхности прессовки могут наносить разные металлы. Лист композиционного материала толщиной 2 мм допускает изгиб на 45° без отслоения металла и при толщине 0,5 мм скручивается в трубу. Отсутствуют вредные выделения при высокотемпературном (до 1200°С) нагреве. При облицовке салона пассажирского самолета снижение веса облицовки может достичь 44 - 48% по сравнению с пластиком с плотностью 2 г/см3 2 с. и 3 з.п. ф-лы, 8 ил., 2 табл.

МНОГОСЛОЙНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ.

| Механизм вязания двухцилиндровой кругловязальной машины | 1981 |

|

SU1049588A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-01-27—Публикация

1991-07-17—Подача