Область техники.

Изобретение относится к композиционным материалам на основе терморасширенного графита, в частности к армированным листовым материалам, и может быть использовано в производстве прокладочных и других изделий, работающих в интервале температур от минус 80 до плюс 250°C.

Предшествующий уровень техники

В патенте GB 1312929 раскрывается способ изготовления армированной фольгив соответствии со следующим: укладывают две заготовки из терморасширенного графита с плотностью от 0,1 до 0,2 г/см3, размещают между ними ткань из углеродных волокон толщиной от 0,1 до 0,5 мм и прикладывают давление от 100 бар.

Армированная таким образом фольга представляет собой слоистый материал, содержащий два листа фольги на основе терморасширенного графита с расположенной между ними тканью из углеродного волокна.

К основному недостатку данного технического решения относится низкая прочность сцепления фольги и армирующего материала, приводящая к неудовлетворительным механическим свойствам армированной фольги и затрудняющая переработку материала в уплотнительные изделия.

Наиболее близкий способ раскрыт в патенте US 4961991. Данный способ предусматривает: (a) размещение армирующей ткани, покрытой клеем из полимерной смолы, между двумя листами гибкого графита и (b) сжатие листов гибкого графита при нагревании до температуры, достаточной чтобы размягчить полимерную смолу для образования связи между покрытой полимерной смолой тканью и листами гибкого графита. Раскрывается также сам ламинат на основе терморасширенного графита, включающий ткань из углеродных волокон, покрытую полимерной термопластичной смолой, расположенную между двумя листами гибкого графита и связывающую оба этих листа. В качестве смолы может быть использована смола, выбранная из группы, включающей арамидную, полиамидную, полиамидоимидную, полиэфирную и полиимидную смолы. Из полученного таким образом гибкого графитового ламината можно нарезать прокладки, которые будут иметь улучшенные эксплуатационные характеристики. Кроме того, прокладка, получаемая из такого ламината, будет иметь хорошую стойкость к вспучиванию и высокотемпературной ползучести.

Однако к недостаткам таких ламинатов относятся их относительно невысокие механические свойства, а также потеря этих свойств при отрицательных температурах.

Раскрытие изобретения

Задачей изобретения является получение армированной графитовой фольги (АГФ), имеющей высокие механические характеристики в широком диапазоне температур (от минус 80 до плюс 250°С).

Поставленная задача решается способом изготовления армированной фольги из терморасширенного графита, включающим формирование первой и второй заготовок из терморасширенного графита, размещение между ними армирующего наполнителя и полимерного клеевого покрытия с получением пакета и последующую обработку пакета давлением, в соответствии с которым в качестве клеевого покрытия используют пленочный клей на основе сополимера этилена и винилацетата с последующим его расплавлением для пропитки армирующего наполнителя, затем пропитанный наполнитель укладывают на первую заготовку, формирование второй заготовки из терморасширенного графита производят на поверхности пропитанного наполнителя путем подачи на упомянутую поверхность порошка терморасширенного графита и последующей его предварительной прокатки, а последующую обработку пакета давлением проводят путем финишной прокатки.

В частных воплощениях изобретения поставленная задача решается тем, что в качестве армирующего наполнителя используют ткань из углеродных и/или минеральных волокон.

В предпочтительных воплощениях изобретения используют однонаправленную ткань из углеродных волокон.

Желательно, в качестве армирующей ткани использовать ткань с толщиной, не превышающей 200 мкм

Целесообразно проводить формирование первой заготовки с плотностью, не превышающей 0,08 г/см3.

Финишную прокатку целесообразно осуществлять до плотности армированной фольги не более чем 1,2 г/см3.

Поставленная задача также решается армированной фольгой, включающей слои из терморасширенного графита и расположенный между ними слой армирующего наполнителя с внедренным в него полимерным клеем, связывающим слои из терморасширенного графита и упомянутый слой армирующего наполнителя, при этом фольга содержит слой армирующего наполнителя, пропитанный сополимером этилена и винилацетата.

В частных воплощениях изобретения в качестве армирующего наполнителя фольга содержит ткань из углеродных и/или минеральных волокон.

В этом случае фольга может содержать однонаправленную ткань из углеродных волокон.

Фольга может содержать ткань с толщиной, не превышающей 200 мкм

Поставленная задача также решается плетеной сальниковой набивкой, выполненной из армированной фольги, содержит армирующий слой из однонаправленной ткани.

Сущность изобретения состоит в следующем.

Заявленная фольга представляет собой армированный материал, полученный путем прокатки пакета, состоящего из первой заготовки из терморасширенного графита, второй заготовки из терморасширенного графита и расположенного между ними армирующего слоя, пропитанного расплавленным пленочным клеем.

При этом для осуществления способа является важным использование армирующего уплотнителя с пленочным клеем, что при последующем расплавлении пленочного клея позволяет осуществить пропитку ткани in situ, т.е. непосредственно в процессе изготовления армированной фольги. Последнее не только существенно упрощает производство армированной ткани, но также позволяет получить материал, имеющий хорошие механические характеристиками в интервале температур от минус 80 до плюс 250°С. Пленочный клей в этой ситуации может рассматриваться как наполненное полимерное связующее (наполнитель - углеродная ткань). При этом в значительной степени сохраняются эластичные свойства полимера в широком диапазоне температур.

Под пленочными клеями в настоящем изобретении понимаются клеи в виде пленок из высокомолекулярного полимера, например пленок полиолефинов, полиакрилатов полиэфиров и т.д., которые при расплавлении приобретают адгезионные свойства.

Наилучшие результаты были получены при использовании пленочного клея из сополимера этилена и винилацетата EVA (торговая марка Севилен). Оптимальными свойствами обладает сополимер, содержащий ≈ 28 вес.% винилацетата.

В качестве армирующего наполнителя может быть использован любой известный наполнитель: волокнистые материалы на основе ПАН волокон в виде нить УКН-М, жгут УК; ткани из углеродных волокон (например, лента ЛУ-П-01;02; ЭЛУР-П; ЭЛУР-008-П; УОЛ 300-1; однонаправленная ткань ЛЖУ-М) или минеральных волокон (конструкционная стеклоткань марок Т-10, Т-11, Т-13 или базальтовая ткань с сатиновым переплетением, например, марки БТ-11) и многие другие.

Для некоторых воплощений изобретения, в частности для получения плетеных сальниковых набивок, желательно использовать однонаправленную ткань из углеродных или минеральных волокон.

Преимуществом однонаправленного материала является практически 100% использование механических свойств углеродного или минерального волокна. Такая ткань обладает значительно более высокой прочностью на разрыв, чем ткани других видов. Ткань легко поддается продольному раскрою без осыпания, что очень важно при раскрое лент для плетеных сальниковых уплотнений. Данные преимущества позволяют изготавливать из заявленной армированной фольги плетеную сальниковую набивку, обладающую улучшенными эксплуатационными характеристиками.

Для этих целей в дальнейших примерах использовалась однонаправленная углеродная ткань с поверхностной плотностью от 29 до 139 г/м2.

Способ осуществляется следующим обрезом.

Сначала формируется первая заготовка из терморасширенного графита путем прокатки порошка пенографита в вальцах до плотности, которая обеспечивает получение достаточно низкоплотного графитового листа. Над материалом армирующего слоя помещают клеящую пленку на основе сополимера этилена и винилацетата, которая при размотке армирующего наполнителя и попадании в зону действия ИК-излучателей размягчается и наносится на поверхность армирующего наполнителя. Затем при дальнейшем движении в зоне нагрева происходит пропитка армирующего наполнителя расплавленным пленочным клеем. Пропитанный наполнитель укладывают на первую заготовку из терморасширенного графита. Формирование второй заготовки из терморасширенного графита производят на поверхности пропитанного армирующего наполнителя путем подачи на упомянутую поверхность порошка терморасширенного графита и последующей его предварительной прокатки. Перед финишной прокаткой материал попадает во вторую зону ИК-нагревателей для размягчения связующего (пленочного клея), что позволяет снизить травмирующее действие давления на армирующую углеродную ткань. После финишной прокатки армированная фольга попадает на сматывающее устройство или разрезается на листы.

Пример 1

Окисленный (интеркалированный) графит, полученный на основе нитрата графита (НГ), бисульфата графита (БГ) или электрохимического нитрата графита (ЭНГ), или их комбинацию, дозировали с помощью дозатора и транспортировали потоком воздуха в печь с трубчатым реактором, где при температуре 900-1100°C происходило его вспенивание. Смесь терморасширенного графита (пенографита) и газов проходила через газоотделительное устройство и попадала в бункер, в котором терморасширенный графит (ТРГ, пенографит) равномерно распределялся по ширине и падал на транспортную ленту прокатного стана. Проходя через валки прокатного стана, ТРГ прокатывался до плотности 0,03-0,05 г/см3, но не более 0,08 г/см3 (получение первой заготовки).

Рулон углеродной ткани шириной 600 мм помещали в специальное размоточное устройство прокатного стана. Пленочный клей на основе сополимера этилена и винилацетата располагали непосредственно сверху углеродной ткани на том же разматывающем устройстве. Полученный двухслойный материал подавали на узел расплавления, состоящий из инфракрасных нагревателей. Расплавленный пленочный клей пропитывал углеродную ткань, которая далее совмещалась в процессе подачи с находящимся ниже слоем первой заготовки из терморасширенного графита. Сверху на полученный материал наносили слой пенографита из второго бункера, после чего сформированный сэндвич попадал сначала в первую, подготовительную клеть прокатного стана для предварительной прокатки, затем после прохождения второго блока ИК-нагревателей (см. п.п. раскрытие изобретения) - в клеть финишной прокатки, обеспечивающей заданную конечную плотность и толщину армированной фольги.

На выходе полученное полотно армированной графитовой фольги сматывали в рулон автоматическим намоточным устройством.

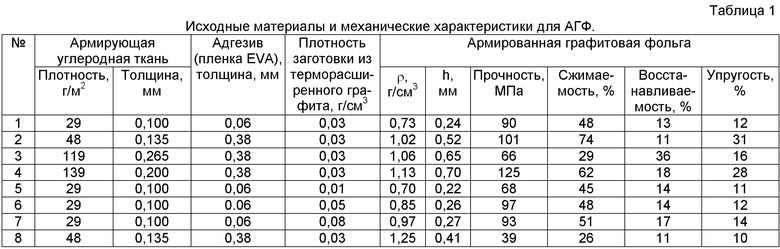

Из полученной армированной фольги однонаправленной углеродной тканью получали плетеную сальниковую набивку (см. табл.1, №1).

Для этого полученный лист армированной фольги разрезали на полоски, а затем из полученных полосок плетением получали сальниковую набивку. Использование армированной однонаправленной тканью графитовой фольги позволило рационально раскроить лист графитовой фольги на полоски без осыпания как фольги, так и армирующих элементов, что привело к улучшению эксплуатационных характеристик сальниковой набивки и увеличению времени ее эксплуатации.

Образцы с использованием других армирующих углеродных тканей и толщин пленочного клея также изготавливались по приведенной выше методике. Полученные образцы АГФ имели значительно большую толщину (см. табл.1, №2, 3, 4) и были использованы для получения листовых уплотнительных материалов, имеющих повышенные эксплуатационные характеристики.

Армированная графитовая фольга отличается высокой разрывной прочностью до 66-125 МПа против 5 МПа для неармированной фольги. При этом упругие характеристики материала также возросли с 9-10% (неармированная фольга) до 12-31% для армированного материала.

Увеличение плотности заготовки терморасширенного графита более 0,08 г/см3 нецелесообразно, так как при этом не обеспечивается достаточная адгезия к пропитанному армирующему углеродному полотну, что в некоторых случаях приводит к снижению прочности армированной графитовой фольги.

Увеличение плотности получаемой армированной графитовой фольги более 1,2 г/см3 в некоторых случаях приводит к травмированию углеродного полотна и, как следствие, к некоторому снижению механических характеристик (см. пример 8 табл.1).

Механические характеристики армированной фольги сохраняются и в области отрицательных температур, в частности эксперименты показали, что после обработки армированной фольги жидким азотом в течение 3 часов прочность материала снизилась только на 20%, а упругие характеристики сохранились на том же уровне.

| название | год | авторы | номер документа |

|---|---|---|---|

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2009 |

|

RU2415108C2 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА | 2009 |

|

RU2410359C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САЛЬНИКОВОГО КОЛЬЦА, САЛЬНИКОВОЕ КОЛЬЦО И САЛЬНИКОВОЕ УПЛОТНЕНИЕ | 2012 |

|

RU2491463C1 |

| ГРАФИТОВАЯ ФОЛЬГА, ЛИСТОВОЙ МАТЕРИАЛ НА ЕЕ ОСНОВЕ, УПЛОТНЕНИЕ И СПОСОБ ПОЛУЧЕНИЯ | 2018 |

|

RU2706103C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛЕКТРОНАГРЕВАТЕЛЬНОГО ЭЛЕМЕНТА И ЭЛЕКТРОНАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2009 |

|

RU2387106C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТОВОЙ ФОЛЬГИ | 2009 |

|

RU2416586C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2576303C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА ГИБКОЙ ГРАФИТОВОЙ ФОЛЬГИ И ПРОДУКЦИИ НА ЕЕ ОСНОВЕ | 2018 |

|

RU2684383C1 |

| УПЛОТНИТЕЛЬНЫЙ УЗЕЛ ВАЛА ЦЕНТРОБЕЖНОГО НАСОСА | 2005 |

|

RU2290556C1 |

| ТЕПЛОЗАЩИТНЫЙ ЭРОЗИОННО СТОЙКИЙ УГЛЕРОД-УГЛЕРОДНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2386603C2 |

Изобретение относится к композиционным материалам на основе терморасширенного графита, в частности к армированным листовым материалам, и может быть использовано в производстве прокладочных и других изделий, работающих в интервале температур от минус 80 до плюс 250°С. Способ изготовления армированной фольги из терморасширенного графита предусматривает формирование первой и второй заготовок из терморасширенного графита, размещение между ними армирующего наполнителя с полимерным клеевым покрытием с получением пакета и последующую обработку пакета давлением. В качестве клеевого покрытия используют пленочный клей на основе сополимера этилена и винилацетата. Сначала формируется первая заготовка из терморасширенного графита. Армирующий наполнитель, пропитанный расплавленным полимерным клеем, укладывают на первую заготовку. Формирование второй заготовки из терморасширенного графита производят на поверхности пропитанного армирующего наполнителя путем подачи на упомянутую поверхность порошка терморасширенного графита и последующей его предварительной прокатки, а последующую обработку пакета давлением проводят путем финишной прокатки. Указанным способом может быть изготовлена армированная графитовая фольга, из которой получают плетеную сальниковую набивку. Техническим результатом является повышение механических свойств в широком диапазоне температур. 3 н. и 8 з.п. ф-лы, 1 табл.

1. Способ изготовления армированной фольги из терморасширенного графита, включающий формирование первой и второй заготовок из терморасширенного графита, размещение между ними армирующего наполнителя и полимерного клеевого покрытия с получением пакета и последующую обработку пакета давлением, отличающийся тем, что в качестве клеевого покрытия используют пленочный клей на основе сополимера этилена и винилацетата с последующим его расплавлением для пропитки армирующего наполнителя, затем пропитанный наполнитель укладывают на первую заготовку, формирование второй заготовки из терморасширенного графита производят на поверхности пропитанного наполнителя путем подачи на упомянутую поверхность порошка терморасширенного графита и последующей его предварительной прокатки, а последующую обработку пакета давлением проводят путем финишной прокатки.

2. Способ по п.1, отличающийся тем, что в качестве армирующего наполнителя используют ткань из углеродных и/или минеральных волокон.

3. Способ по п.2, отличающийся тем, что используют однонаправленную ткань из углеродных волокон.

4. Способ по п.2, отличающийся тем, что используют ткань с толщиной, не превышающей 200 мкм.

5. Способ по п.1, отличающийся тем, что проводят формирование первой заготовки с плотностью, не превышающей 0,08 г/см3.

6. Способ по п.1, отличающийся тем, что финишную прокатку осуществляют до плотности армированной фольги не более чем 1,2 г/см3.

7. Армированная фольга, включающая слои из терморасширенного графита и расположенный между ними слой армирующего наполнителя с внедренным в него полимерным клеем, связывающим слои из терморасширенного графита и упомянутый слой армирующего уплотнителя, отличающаяся тем, что содержит слой армирующего наполнителя, пропитанный сополимером этилена и винилацетата.

8. Фольга по п.7, отличающаяся тем, что в качестве армирующего наполнителя содержит ткань из углеродных и/или минеральных волокон.

9. Фольга по п.8, отличающаяся тем, что в качестве армирующего наполнителя содержит однонаправленную ткань из углеродных волокон.

10. Фольга по п.8, отличающаяся тем, что содержит ткань с толщиной, не превышающей 200 мкм.

11. Плетеная сальниковая набивка, отличающаяся тем, что она выполнена из армированной фольги в соответствии с п.9.

| US 4961991 А, 09.10.1990 | |||

| Уплотнительная лента | 2002 |

|

RU2224937C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИСКОЗНОГО РАСТВОРА | 1998 |

|

RU2205906C2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| GB 1312929 A, 11.04.1973. | |||

Авторы

Даты

2011-09-20—Публикация

2010-02-10—Подача