Изобретение относится к механизации, автоматизации и роботизации дуговой сварки и может быть использовано в оборудовании для сварки плавящимся электродом, а точнее в устройствах для подачи сварочной проволоки и подвода к ней сварочного тока.

Известен способ подвода сварочного тока к проволоке, при котором постоянный электрический контакт с проволокой обеспечивается за счет упругих деталей (пружина, кольцо, биметаллическая вставка и др.), устанавливаемых в токоподводящем наконечнике (Зильберштейн Б.М. Конструктивные особенности токоподводов сварочных аппаратов. - Автоматическая сварка, 1976, N 6, с. 56-60).

Недостатком известного способа является односторонний износ наконечника, что приводит к постепенному (по мере износа наконечника) смещению рабочей точки сварки и в результате к нарушению нормального формирования шва при автоматической и роботизированной сварке или к необходимости периодического подгибания поджимаемых контактов по мере их износа при механизированной сварке.

Кроме того, установка в корпусе наконечника какого-либо упругого элемента существенно увеличивает габариты сварочной горелки, что снижает доступность ее к швам, расположенным в стесненных местах свариваемой конструкции.

Наиболее близким к предлагаемому является способ подвода сварочного тока к проволоке, при котором ее контакт с токоподводящим наконечником осуществляют за счет упругого деформирования проволоки, принудительно изгибая ее в электродном тракте до токоподводящего наконечника или непосредственно в нем (см. там же).

Недостатком известного способа подвода сварочного тока является смещение рабочей точки сварки по мере одностороннего износа наконечника в направлении упругого нажатия проволоки, что в результате приводит к ухудшению качества сварки из-за смещения положения конца электродной проволоки относительно линии свариваемого соединения.

Цель изобретения - повышение качества сварки за счет улучшения электрического контакта проволоки с токоподводящим наконечником и повышения точности направления проволоки на выходе из этого наконечника.

Поставленная цель достигается тем, что в способе подвода сварочного тока к проволоке, при котором ее контакт с токоподводящим наконечником осуществляют за счет упругого деформирования, последнее осуществляют зигзагообразно с шагом, равным от половины до двух третей длины наконечника, и на величину, равную разности диаметров отверстия наконечника и проволоки, причем величину изгиба регулируют по мере износа наконечника.

Деформирование проволоки на величину, равную разности ее диаметра и диаметра внутреннего отверстия наконечника (для нового наконечника это как правило 0,2 мм ), обеспечивает его надежный электрический контакт с проволокой в трех-четырех точках (при длине волны изгиба, равной 2/3-1/2 длины наконечника). Изгиб проволоки с большей длиной волны уменьшает число точек касания вершин изогнутой проволоки с наконечником до двух и менее точек, снижает надежность контакта и может вызвать влияние проволоки при выходе ее из наконечника. Уменьшение длины волны может привести к чрезмерному повышению ее жесткости в результате деформирования, снижению ее пружинящих свойств и повышению усилия ее проталкивания через наконечник.

Регулирование величины деформирования проволоки (ширины волны) по мере износа наконечника дает возможность значительно увеличить срок службы наконечника при гарантированном электрическом контакте проволоки с наконечником и сохранить направление проволоки на выходе ее из наконечника.

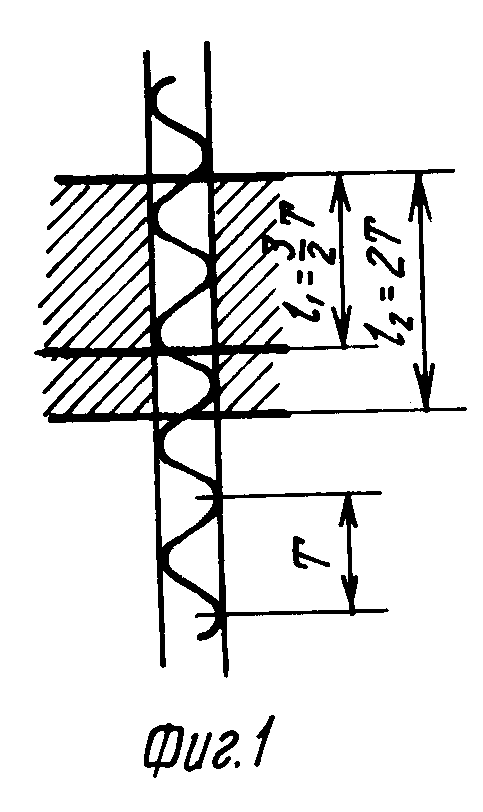

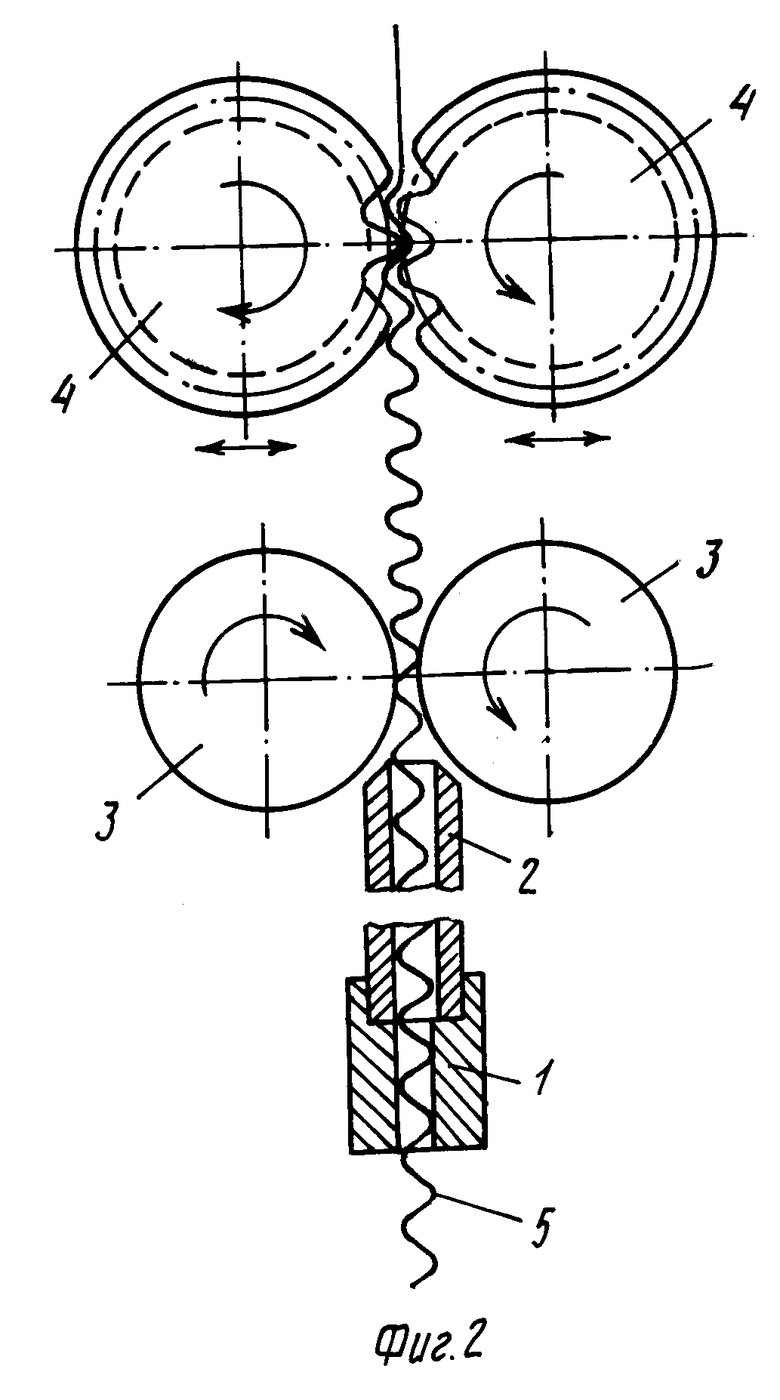

На фиг. 1 и 2 представлена схема осуществления предлагаемого способа.

Способ осуществляют следующим образом.

Через токоподводящий наконечник 1 и направляющий канал 2 подающими роликами 3 подается предварительно деформированная зубчатыми колесами 4 сварочная проволока 5. Проволоку изгибают таким образом, чтобы с внутренней поверхностью наконечника контактировали 3-4 вершины. Этого достигают при соотношении шага изгиба с длиной наконечника, равном от l1=  T до l2= 2T, где l1 и l2 - длина наконечника; T - шаг изгиба.

T до l2= 2T, где l1 и l2 - длина наконечника; T - шаг изгиба.

Ширину изгиба выбирают равной внутреннему диаметру наконечника и регулируют ее по мере его износа.

Деформирование проволоки с такой шириной волны обеспечивает плотное прилегание проволоки к внутренней поверхности отверстия токоподводящего наконечника. При большей ширине волны подача проволоки через наконечник затруднена, а при меньшей нарушается постоянный контакт ее с наконечником. Изгиб проволоки с шагом, равным половине длины наконечника (фиг. 1), т.е. l2= 2T (l2 - длина наконечника; Т - шаг изгиба проволоки), обеспечивает касание проволоки с внутренней поверхностью наконечника в четырех точках, а изгиб с шагом равным двум третям от длины наконечника, обеспечивает касание проволоки с внутренней поверхностью наконечника в трех точках. Увеличение точек касания больше четырех, т.е. уменьшение шага изгиба проволоки, приводит к увеличению жесткости последней за счет значительных пластических деформаций и нагатовки, что вызывает заклинивание ее в наконечнике, нарушение стабильной подачи и процесса сварки.

При числе точек касания меньшем трех (т.е. при двух или одной) не обеспечивается надежный постоянный контакт проволоки с наконечником при незначительном отклонении ширины волны от указанной выше.

Поэтому указанные диапазон изменения шага изгиба и величина ширины волны являются оптимальными. В этом случае, как показывают эксперименты, сохраняется достаточная гибкость проволоки, что дает ей возможность проходить наконечник даже при несколько большей указанной ширине волны, что упрощает регулировку межцентрового расстояния зубчатых колес 4 (фиг. 2) и не вызывает нарушений подачи проволоки при местных дефектах проволоки (сплющивание, изгиб, отклонение диаметра и др.).

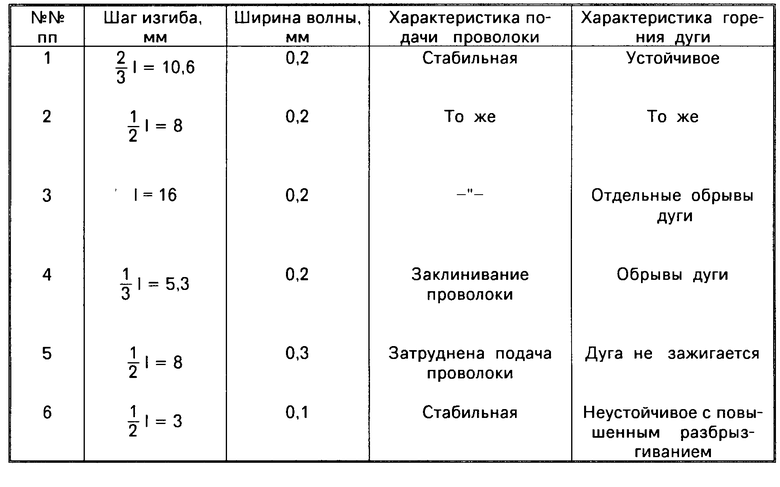

Характеристики подачи и горения дуги при различных значениях шага и ширины волны изгиба проволоки приведены в таблице.

Эксперименты проводили на сварке проволокой марки Св 08Г2С-0 диаметром 1,2 мм на токах 150-250 А при напряжении на дуге 21-26В при помощи полуавтомата фирмы КЕМППИ (Финляндия), в подающий механизм которого было установлено устройство для изгиба проволоки. Длина токоподводящего наконечника 16 мм. Ширина волны изгиба регулировалась при помощи эксцентрика за счет изменения межцентрового расстояния зубчатых колес, шаг изгиба регулировался сменой колес.

Как показали эксперименты, давление, оказываемое подающими роликами 3 на изогнутую на величину около 0,2 мм проволоку, практически не изменяет величину изгиба.

Технико-экономическая эффективность предлагаемого способа заключается в повышении качества сварки за счет улучшения электрического контакта наконечника с проволокой вне зависимости от степени износа этого наконечника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2063315C1 |

| СПОСОБ БЕСКОНТАКТНОГО ВОЗБУЖДЕНИЯ СВАРОЧНОЙ ДУГИ | 1991 |

|

RU2027562C1 |

| СПОСОБ СВАРКИ МЕТАЛЛОВ И СПЛАВОВ | 1991 |

|

RU2014979C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 1992 |

|

RU2036763C1 |

| ГОРЕЛКА ДЛЯ ДУГОВОЙ СВАРКИ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 1991 |

|

RU2023555C1 |

| СПОСОБ ЧЕТЫРЕХДУГОВОЙ СВАРКИ | 1992 |

|

RU2080224C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВ | 1991 |

|

RU2071858C1 |

| СПОСОБ ЭЛЕКТРИЧЕСКОЙ СВАРКИ ПЛАВЛЕНИЕМ | 1991 |

|

RU2021086C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ПЛАСТИНЧАТЫМ ЭЛЕКТРОДОМ | 1990 |

|

RU2014978C1 |

| СПОСОБ ДВУХДУГОВОЙ СВАРКИ СТАЛИ ПОД ФЛЮСОМ | 1991 |

|

RU2023556C1 |

Использование: в устройствах для подачи сварочной проволоки и подвода к ней сварочного тока. Сущность изобретения: в способе дуговой сварки плавящимся электродом, выполняемым с зигзагообразным деформированием сварочной проволоки, деформирование проволоки осуществляют с шагом, равным от половины до двух третей длины токоподводящего наконечника, и на величину, равную разности отверстия наконечника и сварочной проволоки. Величину изгиба проволоки регулируют по мере износа наконечника. 2 ил., 1 табл.

СПОСОБ ПОДВОДА СВАРОЧНОГО ТОКА К ПРОВОЛОКЕ, при котором ее контакт с токоподводящим наконечником осуществляют за счет упругого деформирования проволоки, отличающийся тем, что, с целью повышения качества сварки путем улучшения электрического контакта проволоки с токоподводящим наконечником и повышения точности направления проволоки на выходе из наконечника, упругое деформирование проволоки осуществляют зигзагообразно с шагом, 1/2 - 2/3 длины наконечника и на величину, равную разности диаметров отверстия наконечника и проволоки, причем величину изгиба регулируют по мере износа наконечника.

| Зильберштейн Б.М | |||

| Конструктивные особенности токоподводов сварочных аппаратов | |||

| Автоматическая сварка, 1976 N 6, с.56-60. |

Авторы

Даты

1995-01-27—Публикация

1991-01-02—Подача