Предлагаемый способ относится к сварке плавлением и может быть использован для соединения элементов конструкций как в стационарных, так и в монтажных условиях в разных отраслях машиностроения и строительства.

Известно "пробочное соединение" деталей, осуществляемое посредством соединительного элемента, образованного дуговой сваркой в отверстии верхней детали [1].

Известен также способ соединения деталей электрозаклепками (прототип), при котором соединение двух листовых деталей осуществляют путем формирования соединительного элемента в виде заклепки дуговой сваркой в отверстии, высверленном в верхнем листе [2].

Основным недостатком известных способов является отсутствие возможности контроля качества формирования соединительного элемента и его соединения с нижней деталью. ПРи этом не может быть гарантировано получение требуемого качества соединения. Кроме того, не обеспечивается ремонтопригодность соединения.

Целью изобретения является повышение качества соединения путем обеспечения возможности контроля формирования соединительного элемента и соединения его с нижней деталью.

Поставленная цель достигается тем, что в способе соединения деталей, преимущественно при одностороннем подходе, при котором верхнюю деталь устанавливают на нижнюю и соединяют их посредством соединительного элемента, наплавляемого через отверстие в верхней детали дуговой сваркой, осуществляют дуговую наплавку соединительного элемента перед установкой верхней детали на нижнюю с помощью съемного кристаллизатора с заданной полостью, располагаемого на нижней детали; после удаления кристаллизатора производят контроль качества формирования соединительного элемента и соединения его с нижней деталью, устанавливают верхнюю деталь на нижнюю, вводят соединительный элемент в отверстие в верхней детали.

При этом образуют неразъемное соединение тем, что наплавку соединительного элемента осуществляют высотой, превышающей длину соединительной части отверстия в верхней детали на величину, составляющую S = 0,5 - 1,0 d, где S - превышение величины соединительного элемента, мм; d - диаметр соединительного элемента, мм, после контроля качества наплавки и установки верхней детали на нижнюю расплавляют выступающую часть соединительного элемента, формируя его головку.

Проворот верхней детали относительно нижней (при соединении единичным элементом) предотвращают тем, что по меньшей мере часть соединительного отверстия в верхней детали выполняют некруглой формы.

Кроме того, обеспечивают возможность разъемного соединения тем, что после контроля качества соединительного элемента на его поверхности образуют резьбу или другой рельеф для соединения; также резьбу или другой рельеф для соединения на поверхности соединительного элемента образуют при наплавке в кристаллизаторе, рабочей полости которого придают соответствующую форму.

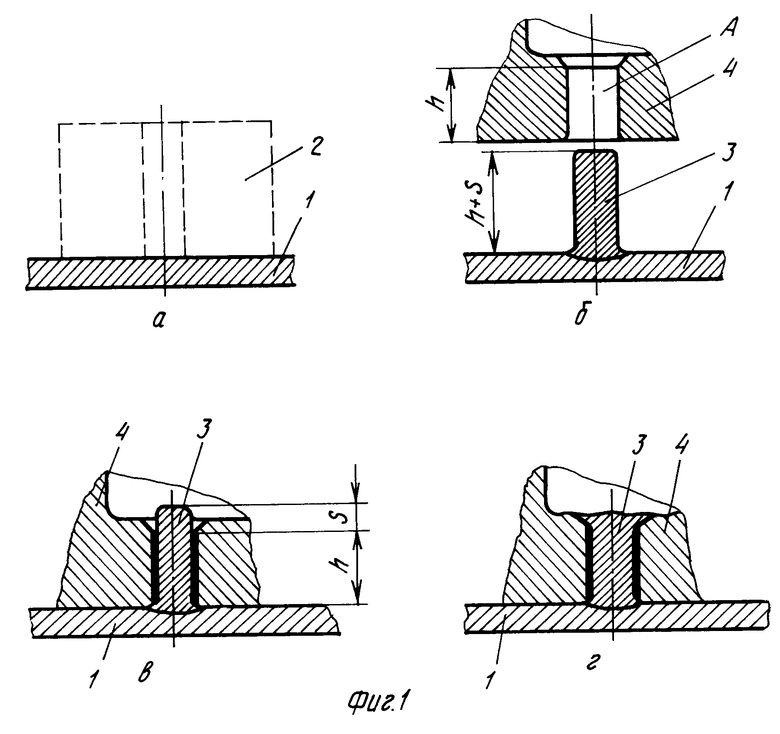

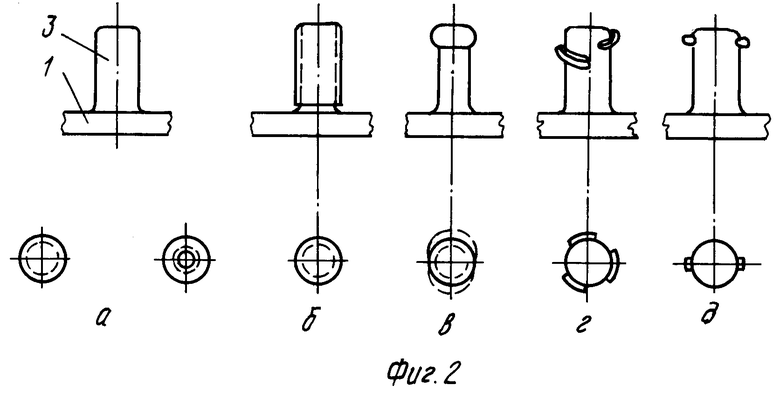

На фиг. 1 представлена схема осуществления предлагаемого способа; на фиг. 2 - некоторые возможные формы наплавленных соединительных элементов.

Предлагаемый способ осуществляют следующим образом.

На нижнюю деталь 1 (фиг. 1 а), в частности тонколистовую, устанавливают кристаллизатор 2, в котором наплавляют соединительный элемент 3 (фиг. 1 б) высотой (h + S) мм, где h - длина соединительной части отверстия А верхней детали 4; S - расплавляемая часть соединительного элемента (фиг. 1 в). Затем кристаллизатор 2 удаляют, производят контроль качества формирования соединительного элемента 3 и соединения его с нижней деталью 1, после чего устанавливают верхнюю деталь 4 на нижнюю деталь 1, вводя соединительный элемент 3 в отверстие А верхней детали 4, и в случае выполнения неразъемного соединения производят оплавление верхнего участка соединительного элемента 3 (фиг. 1 г). Экспериментально установлено, что величина участка S соединительного элемента 3 должна составлять (0,1 - 1,0) d, где d - диаметр соединительного элемента. При S < 0,5 d формируется малая величина головки электрозаклепки и при испытании на отрыв деталей друг от друга разрушение происходит при 0,3 - 0,4 σв основного металла (на стали ВНС2) со смятием и срезом краев головки соединительного элемента. При S = =0,5-1,0 d формируется нормальная головка и разрушение при испытании соединения на отрыв происходит с деформацией соединительного элемента и его разрывом ниже головки со значением σв = 0,7-0,8 σв восновного металла. Дальнейшее увеличение размера S (свыше значения 1,0 d) ухудшает формирование головки электрозаклепки, особенно в ее нижней части, с возможным образованием зазора между ней и верхней деталью, а также требует повышенного тепловложения для формирования головки. При осуществлении неразъемного соединения сплавление соединительного элемента с верхней деталью не обязательно, однако при отсутствии сплавления для предупреждения проворота верхней детали относительно нижней (в случае, если детали соединяются одним соединительным элементом) в верхней детали выполняют по меньшей мере часть соединительного отверстия некруглого сечения или на выходе из него обеспечивают эксцентриситет полости, занимаемой головкой соединительного элемента, относительно соединительного отверстия.

По предлагаемому способу может осуществляться также разъемное соединение, для чего после контроля качества наплавки на поверхности соединительного элемента нарезается резьба (фиг. 2а) или другой соединительный рельеф под крепеж. Заданную форму соединительного элемента и рельеф его поверхности можно получать с небольшой доработкой при необходимости и непосредственно при наплавке в кристаллизатор с соответствующей формой и рельефом его внутренней (рабочей) поверхности. На фиг. 2 б - д показаны некоторые формы соединительных элементов с рельефом поверхности под крепеж.

Таким образом, по сравнению с прототипом предложенный способ позволяет повысить качество соединения путем обеспечения возможности контроля формирования соединительного элемента и его соединения, а следовательно, обеспечить надежность соединения, а также возможность его ремонта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 1991 |

|

RU2016722C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

SU1827926A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1991 |

|

RU2077415C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1990 |

|

RU1755484C |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИЙ КОРОБЧАТОГО СЕЧЕНИЯ | 1991 |

|

RU2022743C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1986 |

|

RU1408650C |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1986 |

|

RU1345488C |

| СПОСОБ РЕГУЛИРОВАНИЯ ГЛУБИНЫ ПРОПЛАВЛЕНИЯ ПРИ ДУГОВОЙ СВАРКЕ | 1988 |

|

RU1519021C |

| СПОСОБ УДАЛЕНИЯ ЗАКЛЕПОК ИЗ ИЗДЕЛИЯ | 1991 |

|

RU2008123C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ТОНКОСТЕННЫХ СТЫКОВЫХ СОЕДИНЕНИЙ | 1984 |

|

RU1243248C |

Использование: для соединения элементов конструкций в стационарных и монтажных условиях в машиностроении и строительстве. Сущность изобретения: в способе соединения деталей, преимущественно при одностороннем подходе, при котором верхнюю деталь устанавливают на нижнюю и соединяют их посредством соединительного элемента, наплавляемого через отверстие в верхней детали дуговой сваркой, осуществляют дуговую наплавку соединительного элемента до установки верхней детали на нижнюю при помощи схемного кристаллизатора с заданной формирующей полостью, располагаемого на нижней детали. После удаления кристаллизатора производят контроль качества формирования соединительного элемента и соединения его с нижней деталью, устанавливают верхнюю деталь, вводя соединительный элемент в отверстие верхней детали, расплавляют выступающую часть соединительного элемента, формируя его головку. При этом для предотвращения проворота деталей относительно друг друга по меньшей мере часть отверстия верхней детали выполняют некруглой формы. На наружной поверхности соединительного элемента образуют резьбу или другой рельеф для соединения. 1 с. и 4 з.п. ф-лы, 2 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник по сварке./ Под ред | |||

| Е.В.Соколова | |||

| М.: ГНТИ, МАШЛИТ, 1961, т.2, с.231. | |||

Авторы

Даты

1995-01-27—Публикация

1991-05-23—Подача