Изобретение относится к сварке, а именно к автоматическому регулированию и управлению электрическим режимом процесса электродуговой сварки наплавляющимся электродом в среде защитных газов и, может найти применение в машиностроении, судостроении и авиастроении.

Наиболее близким по своей технической сущности к изобретению является способ дуговой сварки мартенситных сталей в защитном газе [1], включающий плавление основного металла и подачу дополнительной проволоки, при котором дополнительную проволоку берут из материала ферритного класса, нагревают ее пропусканием тока от дополнительного источника до температуры солидуса бездуговым способом и подают в хвостовую часть сварочной ванны перпендикулярно ее поверхности, при этом осуществляют регулирование путем изменения расстояния между электродом и дополнительной присадочной проволокой.

Недостатком этого способа является пониженное качество сварного шва, обусловленное узкими функциональными возможностями в части управления процессом дуговой сварки, так как в нем не предусмотрены операции контроля подводимой мощности к наплавляющемуся электроду и дополнительной проволоке и операции регулирования тока подогрева дополнительной проволоки в режиме пульсирующего тока неплавящегося электрода.

Целью изобретения является повышение качества сварного шва и расширение функциональных возможностей способа путем регулирования тока подогрева дополнительной присадочной проволоки в режиме пульсирующего тока неплавящегося электрода.

Это достигается тем, что применяют способ управления процессом дуговой сварки неплавящимся электродом в среде защитных газов с подачей присадочной проволоки, при котором устанавливают неплавящийся электрод на заданном расстоянии от свариваемых деталей, и возбуждают основную дугу между неплавящимся электродом и свариваемыми деталями на дежурном токе ведут сварку на номинальном токе электрода с постоянной скоростью. При этом подают в зону основной дуги и сварочную ванну с постоянной скоростью присадочную проволоку, которую подогревают, пропуская по ней через дополнительную дугу подогрева от отдельного источника подогрева, причем в режиме пульсирующего тока наплавляющего электрода в зависимости от технологических условий сварки выбирают параметры присадочной проволоки и эталонную характеристику дуги неплавящегося электрода. Возбуждают дугу между присадочной проволокой и поверхностью сварочной ванны, снимают реальную вольтамперную характеристику основной дуги при выбранных параметрах присадочной проволоки, для чего на интервале нарастания тока в каждом такте измеряют ток и напряжение неплавящегося электрода, определяют среднее значение отклонения реальной вольтамперной характеристики от эталонной для всех тактов интервала нарастания тока, по среднему значению отклонения формируют управляющее воздействие.

Сpеднее значение отклонения реальной вольтамперной характеристики от эталонной компенсируют полученным управляющим воздействием путем соответствующего изменения расстояния между неплавящимся электродом и поверхностью сварочной ванны. В каждом такте измеряют ток и напряжение присадочной проволоки и регулируют электрическую мощность, подводимую к присадочной проволоке, изменяя ток в цепи присадочной проволоки, исходя из условия гарантированного расплавления конца присадочной проволоки на его удалении от поверхности сварочной ванны, равном двум диаметрам присадочной проволоки.

Эталонную вольтамперную характеристику определяют следующим образом: для заданного расстояния между электродом и изделием в каждом такте задают ряд последовательно возрастающих значений тока электрода и регистрируют реальные значения тока и напряжения на дуге, при этом снятие эталонной вольтамперной характеристики осуществляют для упомянутых заданных неизменных значений скорости подачи присадочной проволоки и соответствующего ее номинального тока подогрева, а последовательно возрастающие значения тока неплавящегося электрода устанавливают такими же по величине, что и в процессе сварки.

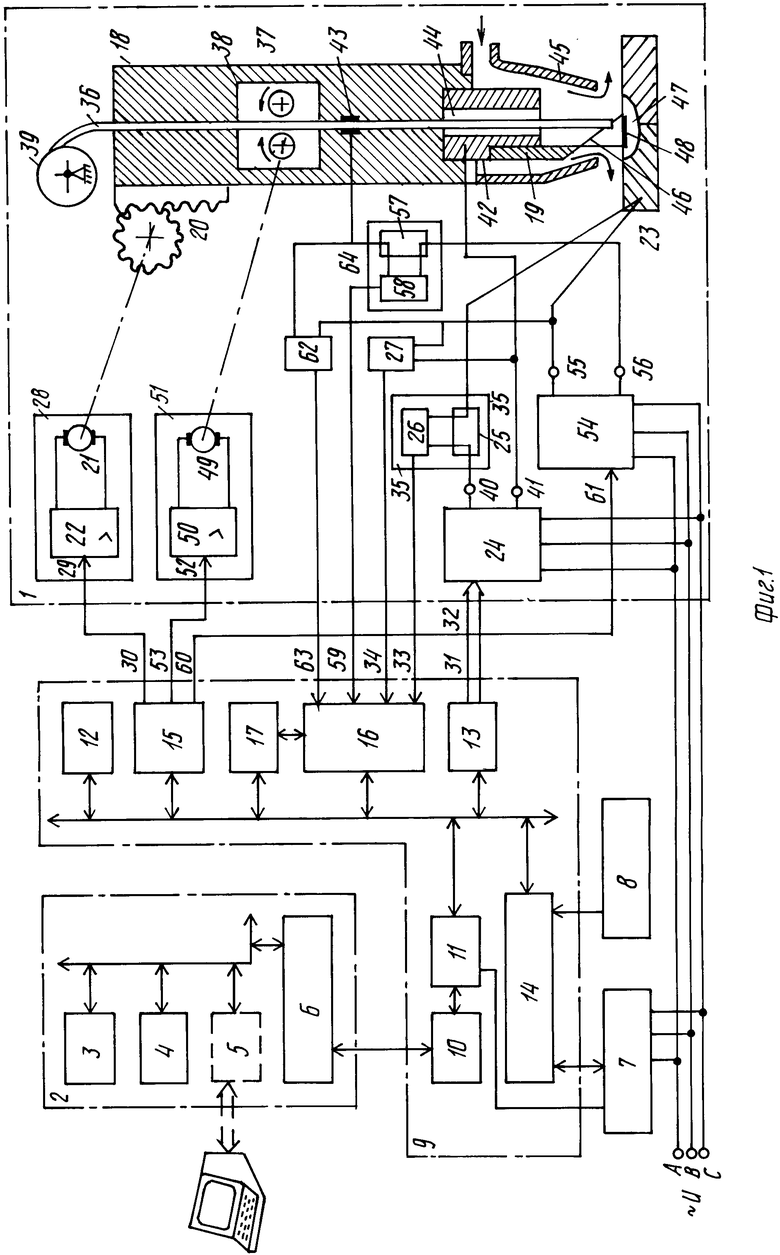

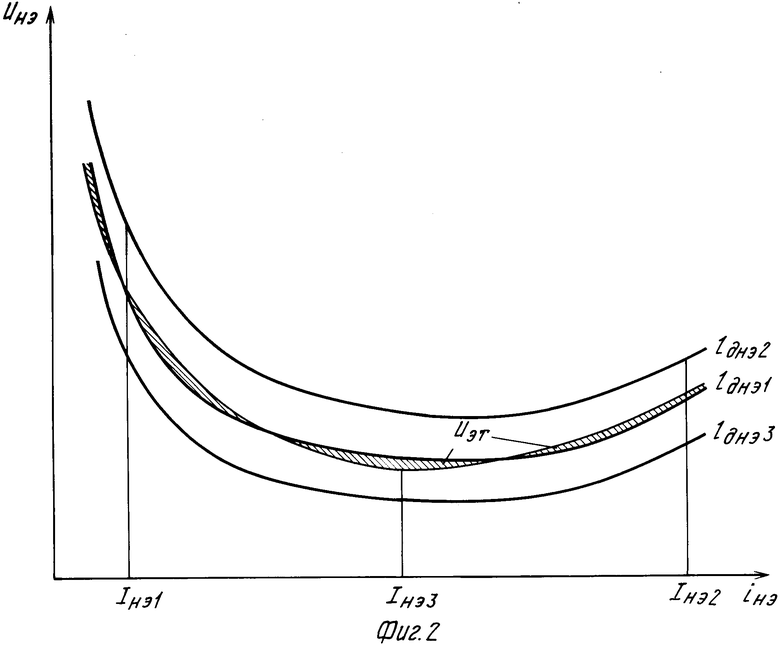

На фиг. 1 представлена функциональная схема сварочной установки с устройством автоматического управления на основе управляющей микроЭВМ; на фиг. 2 - графики вольтамперных характеристик сварочной дуги для различных значений величины дугового промежутка; на фиг. 3 - способ представлен схематично временными диаграммами импульсов напряжения синхронизации (а), импульсов сварочного тока (б) и временными соотношениями тактов и циклов управления (г); на фиг. 4 - процесса дуговой сварки на интервале импульса тока дуги неплавящегося электрода; на фиг. 5 - то же, на интервале паузы тока дуги неплавящегося электрода.

Микрокомпьютерное устройство для управления процессом дуговой сварки неплавящимся электродом в среде защитных газов содержит в своем составе сварочную установку 1, управляющую микроЭВМ 2 (микрокомпьютер), включающую микропроцессор 3, блок 4 памяти, блок 5 управления устройствами ввода и вывода информации, параллельный интерфейс 6, блок 7 синхронизации с сетью, блок 8 формирования заданий и коэффициентов и блок 9 сопряжения микрокомпьютера 2 с объектом управления.

Блок 9 сопряжения содержит блок 10 гальванического разделения, блок 11 контроллера, блок 12 таймеров, блок 13 вывода дискретных сигналов, блок 14 ввода дискретных сигналов, блок 15 цифроаналогового преобразования, блок 16 коммутации аналоговых сигналов и блок 17 аналого-цифрового преобразования.

Сварочная установка 1, представляющая собой объект управления для микрокомпьютера, содержит сварочную головку 18 с неплавящимся электродом 19, механизм 20 перемещения головки 18 с неплавящимся электродом, электродвигатель 21, усилитель 22 мощности, детали свариваемого изделия 23, источник 24 тока неплавящегося электрода, шунт 25, согласующий преобразователь 26 токового сигнала и согласующий преобразователь 27 сигнала напряжения дуги.

Совокупность механизма 20 перемещения, электродвигателя 21 и усилителя 22 мощности представляет собой позиционный электропривод 28 перемещения сварочной горелки. Этот электропривод имеет аналоговый вход 29 задания величины перемещения, являющийся входом усилителя 22 мощности, по которому на последний подается управляющий аналоговый сигнал напряжения с первого выхода 30 блока 15 цифроаналогового преобразования. Кодовый выход 31 блока 13 распределения и усиления отпирающих импульсов подключен к входу 32 управления отпиранием полупроводниковых вентилей (тиристоров) источника 24 питания. Выходы преобразователей токового сигнала 26 и сигнала напряжения 27 подсоединены соответственно к первому 33 и второму 34 аналоговым входам блока 16 коммутации аналоговых сигналов. Шунт 25 и согласующий преобразователь 26 токового сигнала образуют датчик 35 тока неплавящегося электрода 19.

Сварочная головка 18 перемещается относительно свариваемого изделия 23, на ней укреплен неплавящийся электрод 19, параллельно которому движется присадочная проволока 36, которая сматывается с помощью подающих роликов 37 механизма 38 подачи присадочной проволоки с катушки 39.

Входные силовые клеммы сварочного источника 24 подсоединены к цеховой трехфазной питающей сети (фиг. 1). Первая выходная клемма 40 источника 24 питания основной дуги подсоединена через шунт 25 к свариваемому изделию 23, вторая выходная клемма 41 - к держателю 42 неплавящегося электрода 19. На сварочной головке смонтированы электродержатель 42, токосъемник 43, изолирующая трубка 44, сопло 45, через которое в зону сварки подается защитный (инертный) газ. В процессе сварки между неплавящимся электродом 19 и свариваемым изделием 23 непрерывно горит основная дуга 46, под воздействием которой на изделии образуется ванна 47. Ток неплавящегося электрода 19 замыкается на свариваемое изделие 23 через столб дуги 46 и активное пятно 48 дуги, располагающееся на сварочной ванне.

Механизм 38 подачи присадочной проволоки с подающими роликами 37, электродвигатель 49 и усилитель 50 мощности представляет собой регулируемый по скорости электропривод 51 подачи присадочной проволоки, обеспечивающий регулирование скорости ее подачи в сварочную ванну 47 по определенному закону. Этот электропривод имеет аналоговый вход 52 задания скоростей электродвигателя 49 и подачи присадочной проволоки, являющийся аналоговым входом усилителя 50 мощности; через вход 52 на последний подается управляющий сигнал напряжения. Второй выход 53 блока 15 цифроаналогового преобразования подключен к аналоговому входу 52 задания скорости электродвигателя 49.

Источник 54 подогрева присадочной проволоки может иметь различные структуру и характеристики. В рассматриваемом устройстве в качестве примера выбран управляемый входным аналоговым сигналом стабилизатор постоянного или пульсирующего тока. Силовые входы источника 54 подключены к цеховой трехфазной питающей сети, выходная силовая клемма 55 - к изделию 23, выходная силовая клемма 56 через силовые клеммы шунта 57 - к токосъемнику 43, измерительные клеммы шунта 57- к входам согласующего преобразователя 58 токового сигнала, выход которого подсоединен к третьему входу 59 блока 16 коммутации аналоговых сигналов.

Третий выход 60 блока 15 цифроаналогового преобразования подключен к аналоговому входу 61 задания величины тока подогрева присадочной проволоки источника 54. Входы второго согласующего преобразователя 62 сигнала напряжения подсоединены к изделию 23 и токосъемнику 43, а выход - к четвертому входу 63 блока 16 коммутации аналоговых сигналов.

Шунт 57 и согласующий преобразователь токового сигнала 58 образуют датчик 64 тока присадочной проволоки. Согласующие преобразователи 26, 27, 58, 62 выполняют функции гальванического разделения, усиления и нормализации измеренных токовых сигналов и сигналов напряжения.

Данное устройство предназначено для осуществления предлагаемого способа управления процессом дуговой сварки неплавящимся электродом в среде защитных газов с подачей присадочной проволоки. Существо предложенного способа заключается в следующем.

В начале процесса сварки устанавливают неплавящийся электрод на заданном расстоянии от свариваемых деталей, возбуждают основную дугу между неплавящимся электродом и свариваемыми деталями на дежурном токе электрода и затем ведут сварку на номинальном токе электрода, подавая в зону дуги с постоянной скоростью присадочную проволоку, которую подогревают, пропуская по ней через дугу ток подогрева от отдельного источника подогрева постоянного тока. В режиме пульсирующего тока задают эталонную вольтамперную характеристику основной дуги от неплавящегося электрода для заданного неизменного значения скорости подачи присадочной проволоки. При регулировании сварочного тока неплавящегося электрода снимают реальную динамическую вольтамперную характеристику основной дуги для заданного неизменного значения скорости подачи присадочной проволоки, для чего на интервале нарастания тока в каждом такте измеряют ток и напряжение неплавящегося электрода, сравнивают с эталонной вольтамперной характеристикой, определяют среднее значение отклонения реальной вольтамперной характеристики от эталонной для всех тактов интервала нарастания, формируют управляющее воздействие, пропорциональное среднему значению отклонения, и компенсируют этим воздействием среднее значение отклонения путем соответствующего изменения расстояния между неплавящимся электродом и свариваемыми деталями.

При этом генерируют серию импульсов синхронизации, каждый из которых формируют в момент перехода через нуль одного из трех линейных напряжений трехфазной промышленной сети и трех их инверсий. С помощью этих импульсов разбивают во времени весь процесс автоматического управления дуговой сваркой на последовательно сменяющие друг друга К-е такты, каждые N из которых составляют j-й цикл управления, причем измерения тока и напряжения неплавящегося электрода осуществляют по переднему фронту каждого импульса синхронизации в начале каждого такта управления. На каждом j-м цикле формируют управляющее воздействие χнэj в цифровом виде для позиционного электропривода перемещения головки в соответствии с соотношением

χнэj=Kэпг˙δнэj , (1) где χнэj - управляющее воздействие для электропривода перемещения головки с неплавящимся электродом;

Кэпг - коэффициент пропорциональности, зависящий от характеристик электропривода сварочной головки;

δнэj - среднее расчетное отклонение для j-го цикла реальной вольтамперной характеристики от эталонной.

Управляющее воздействие χнэj преобразуют из цифровой в аналоговую форму и подают полученный аналоговый сигнал напряжения на аналоговый вход электропривода 28 перемещения сварочной головки 18 в каждом К-м такте управления до того такта (j + 1)-го цикла, в котором будет определено его новое значение.

Отклонение реальной вольтамперной характеристики от эталонной (рассогласование) находят путем определения среднего его значения по формуле:

δнэj=

(Uнэк-Uэтк),

(Uнэк-Uэтк),

(2) где Uнэк - текущее К-е значение напряжения между неплавящимся электродом и изделием из свариваемых деталей;

Uэтк - текущее К-е значение напряжения эталонной вольтамперной характеристики для К-го значения тока;

m - число измерений за интервал нарастания импульса тока.

Значение среднего отклонения δнэj запоминают в ячейке ОЗУ блока 4 памяти. Оно может отличаться от предыдущего значения δнэ(j-1),вычисленного на (j-1)-м цикле управления. До момента окончания вычисления среднего отклонения в текущем j-м цикле на электропривод выдавалось в каждом такте управляющее воздействие, рассчитанное по отклонению δнэ(j-1) предыдущего цикла. Эти значения отклонения и управляющего воздействия следует сменить, что и выполняется на очередном k-м такте текущего j-го цикла, наступающем после того такта, на котором закончилось вычисление отклонения δнэj.

Рассмотрим процесс управления на конкретном примере. Обратимся к фиг. 3, диаграмме б, показывающий график изменения тока iнэ дуги. Рассмотрим первый цикл, на котором регистрируется и вычисляется отклонение δнэj реальной в.а.х. от эталонной. Пусть номер этого цикла j=1.

Предположим, что до цикла с номером j=1 предлагаемый способ не реализовался, так как не был включен импульсный режим тока и импульсов тока не было. На цикле с номером j=0 протекал только дежурный ток, который установился задолго до конца цикла j=0. Так как после установления дуги в каждом такте управления напряжение на дуге Uнэкравно эталонному напряжению Uэтк для k-го значения дежурного тока, то рассогласование по напряжению в каждом такте δнэk = Uнэk-Uэтk будет равно нулю. В соответствии с формулой (2) расчетное отклонение δнэj = δнэо для цикла с номером j = 0 равно нулю δнэо = 0. Управляющее воздействие для цикла j = 0 также будет равно нулю χнэj = χнэо = Кэпг˙ δнэо = 0.

Указанное значение управляющего воздействия χнэj = 0 после того, как оно было вычислено и сформировано через m тактов нулевого цикла в соответствии с предложенным способом преобразуют в аналоговую форму и подают на аналоговый вход электропривода перемещения горелки.

Управляющее воздействие начинают подавать на электропривод в каждом такте управления несмотря на то, что оно неизменно по величине и продолжают подавать в каждом такте до момента, пока оно не сменится на χнэj = χнэ1.

Для рассматриваемого случая нулевого цикла оно равно нулю, и электропривод не будет перемещать сварочную горелку.

Вернемся к циклу с номером j = 1, на котором начинаются импульсы тока. Согласно формуле способа во время m тактов, соответствующих фронту нарастания тока (интервал Тф), регистрируют значения напряжения на дуге Uнэk в каждом такте, получая таким образом реальную в.а.х. для первого цикла. Ей соответствует определенная заранее для этих условий сварки "эталонная" в.а. х., т.е. ряд значений напряжения на дуге Uэтk для тех же самых последовательно возрастающих значений тока. Для каждого из m тактов находят разность δнэk = Uнэk-Uэтk, которую суммируют и полученную сумму делят на число измерений m, определяя отклонение δнэj= δ нэ1 в соответствии с формулой (2).

Очевидно, что операции вычисления разностей, суммирования и деления занимают определенное время. Предположим, что они занимают три такта в начале интервала Тв вершины импульса тока (см. фиг. 3 диаграмма д).

Итак, после прохождения (m + 3) тактов управления закончилось вычисление нового значения отклонения δнэj = δнэ1. Это значение принимают для реализации управления и заменяют им на очередном [(m + 3)+1]-м такте j-го цикла предыдущее значение δнэj = δнэо.

Далее вновь формируют управляющее воздействие, но уже для цикла j = 1, в цифровом виде в соответствии с формулой (1) χнэj = χнэ1 = Кэпгδнэ1. Это воздействие затем преобразуют в аналоговую форму и подают на аналоговый вход электропривода перемещения горелки.

До такта с номером К = m + 3, первого цикла на электропривод подавалось управляющее воздействие χнэо = Кэпг·δнэо.

После такта с номером К = m + 3 на электропривод подается другое управляющее воздействие χнэ1 = Кэпг δнэ1. Таким образом, значение управляющего воздействия сменилось на новое, вычисленное на 1-м цикле. Оно будет подаваться на электропривод в каждом такте первого цикла (j = 1), начиная с номера К = m + 3, до того такта очередного, второго (j = 2) цикла, в котором оно будет вычислено и сменено.

Аналогичным образом выполняется указанная последовательность действий по регистрации напряжения Uнэk, вычислению разностей δнэk,определению расчетного отклонения δнэj, формированию и выдаче управляющего воздействия на каждом цикле управления.

После того как управляющее воздействие выдано на аналоговый вход электропривода головки, последний запускает двигатель, чтобы компенсировать отклонение головки от заданного положения. Если длина дуги больше, чем это необходимо, ряд значений напряжения Uнэk будет больше эталонного напряжения Uэтk, расчетное отклонение δнэj > 0, управляющее воздействие χнэj > 0; в этом случае электропривод перемещает горелку в сторону приближения ее к изделию. И, наоборот, если дуга короче, чем это требует Uэтk, то Uнэk будут меньше Uэтk, δнэj < 0, χ нэj < 0, электропривод движется таким образом, чтобы отдалить горелку от изделия, увеличить длину дуги и, следовательно, напряжение на дуге Uнэk.

Применительно к рассматриваемому случают в 1-м цикле будет получено максимальное рассогласование δнэ1. Пусть, например δнэ1 будет численно равно 5 усл. ед. Кэпг = 2, тогда χ нэ1 = Кэпг˙ δнэ1 =2˙ 5 = 10. Начиная с такта с номера К = m + 3 первого цикла это управляющее воздействие начнет поступать на вход электропривода головки в каждом последующем такте в течение всего первого цикла до его окончания и начала второго цикла до такта с номером К = m + 3 включительно. В результате электропривод начнет приближать горелку к изделию и к интервалу фронта тока Тф второго цикла рассогласование, очевидно, уменьшится.

В результате снятия реальной в.а.х. в первых m тактах второго цикла и последующих вычислений будет получено другое новое значение рассогласования. Пусть, например, δнэ2 будет численно равно 3 условных единицы, тогда χнэ2 = 2·3 = 6. Следовательно, в такте с номером К = (m + 3) + 1 второго цикла δнэ1 = 5 будет заменено на δнэ2 = 3, а управляющее воздействие соответственно будет заменено с χнэ1 = 10 на χнэ2 = 6. Это значение управляющего воздействия будет выдаваться в каждом такте второго цикла, начиная с номера К = (m +3) + 1 до номера N и в каждом такте очередного третьего цикла с номера К = 1 до номера К = m + 3, т.е. до тех пор, пока не будет определено очередное значение расчетного отклонения δнэj = δ нэ3.

Рассмотренная последовательность операций осуществляется в течение всего времени работы заявленного способа, это приводит к тому, что расчетное отклонение в результате движения горелки станет равным нулю, т.е. горелка придет в заданное положение. Задание положения может все время меняться вследствие различных возмущающих воздействий в том числе подачи присадочной проволоки. Однако, благодаря применению заявленного способа горелка будет всегда автоматически устанавливаться в заданное положение.

По формуле (1) вычисляется новое значение управляющего воздействия χнэj, которое преобразуют в аналоговую форму и подают новое значение аналогового сигнала на вход электропривода 28 в каждом так- те управления до расчета новых значений среднего отклонения и управляющего воздействия.

Особенностями способа являются следующие. После возбуждения дуги через время, необходимое для того, чтобы образовавшаяся сварочная ванна достигла своих установившихся размеров, подают присадочную проволоку 36 в область анодного пятна 48 дуги 46 с оптимальной скоростью Vп.опт и одновременно перемещают электрод 19 и присадочную проволоку 36 в направлении сварки со скоростью Vсв (фиг. 4,5).

Присадочную проволоку подают в анодное пятно дуги в связи с тем, что в анодном пятне выделяется наибольшее количество тепла от сварочной дуги и в этом месте присадочная проволока получают максимальное количество тепла от сварочной ванны. Оптимальная скорость Vп.опт. подачи присадочной проволоки выбирается из следующих соображений. При скорости подачи, меньшей оптимальной, наблюдается капельный механизм переноса металла присадочной проволоки, так как она в этом случае плавится в объеме дуги. Это снижает производительность процесса сварки.

При скорости подачи, значительно большей оптимальной Vп.опт, присадочная проволока не успевает плавиться в области анодного пятна дуги, проходит в сварочную ванну, может даже уткнуться в ее дно и изогнуться, что приводит к избытку присадочной проволоки в сварочной ванне и обусловливает появление несплавлений и металлических включений, а в конечном счете - к нарушению процесса сварки.

Существует максимально допустимая скорость Vпмакс подачи присадочной проволоки, которая в 1,2-1,5 раз больше ее оптимальной скорости, при которой проволока проходит более длинный путь в сварочной ванне, но не достигает ее дна вследствие расплавления, что обеспечивает дополнительный подогрев проволоки. Таким образом, оптимальная скорость Vп.опт. подачи проволоки характеризуется границей перехода механизма переноса проволоки струйного в капельный.

Из аналогичных соображений выбирают и оптимальную скорость сварки Vсв.опт.

Одновременно с операциями по стабилизации длины дугового промежутка между неплавящимся электродом и изделием выполняют операции контроля величины электрической мощности, затрачиваемой на подогрев присадочной проволоки за время одного цикла. Для этого в каждом k-м такте по переднему фронту импульса синхронизации измеряют ток iпк и напряжение Uпк присадочной проволоки и определяют мгновенную мощность qпк как произведение тока и напряжения

qпк = iпк ˙Uпк . (3) Далее вычисляют среднюю мощность подогрева за j-й цикл из N тактов по формуле Qпj=

qпк (4)

qпк (4)

Затем находят среднее отклонение мощности подогрева как разность некоторого опорного максимального значения мощности Qпзад, определяемого условиями плавления присадочной проволоки, и средней мощности за цикл Qпj

δпj = Qп.зад-Qпj . (5)

Значение мощности Qп.зад имеет следующий смысл. Присадочная проволока, продвигаемая роликами механизма подачи, по направлению к сварочной ванне с постоянной заданной скоростью Vп.зад, подогревается проходящим по ней током Iпj до температуры плавления

Iпj=

iпk

iпk

(6)

Плавление проволоки происходит на ее конце, который почти касается сварочной ванны, но не доходит до нее на некоторую величину расстояния lCDп (см. фиг. 4), которая может быть различной. Образующаяся на конце проволоки капля расплавленного металла отрывается от конца проволоки и под воздействием силы веса опускается в сварочную ванну. При этом в проволоке выделяется мощность Qп, от значения которой за цикл Qпj и зависит величина дугового промежутка от конца проволоки до поверхности сварочной ванны lCDп . С увеличением мощности Qпj величина lCDпувеличивается вследствие более быстрого расплавления проволоки, с уменьшением мощности Qпj величина lCDп уменьшается.

Значение мощности, при котором при неизменной скорости Vп1расплавляемый конец присадочной проволоки находится на расстоянии от поверхности сварочной ванны, равном удвоенному значению диаметра dппроволоки, т.е.

lCDп = 2 dп. (7) является опорным заданным значением Qп.зад. Это значение мощности определяется экспериментальным или расчетным путем.

Мощность подогрева проволоки регулируют изменяя ток подогрева Iпследующим образом:

если δпj < 0, то ток проволоки Iп уменьшают,

если δпj > 0, то ток проволоки увеличивают,

если δпj = 0, то ток Iп оставляют неизменным.

Для этого на каждом j-м цикле формируют управляющее воздействие χпj в цифровом виде для источника подогрева присадочной проволоки в соответствии с соотношением

χпj=Kпп˙δпj , (8) где χпj - управляющее воздействие, подаваемое на вход источника подогрева присадочной проволоки;

Кпп - коэффициент пропорциональности, зависящий от характеристик канала передачи и источника питания подогрева присадочной проволоки;

δ пj - среднее расчетное отклонение для j-го цикла реальной мощности подогрева от опорной заданной.

Управляющее воздействие преобразуют из цифровой в аналоговую форму и подают полученный аналоговый сигнал напряжения на аналоговый вход 61 задания источника 54 подогрева с выхода 60 блока 15 цифроаналогового преобразования в каждом k-м такте управления до тока такта (j + 1)-го цикла, в котором будет определено его новое значение.

Значение среднего отклонения δпj запоминают в специальной ячейке ОЗУ блока 4 памяти, оно может отличаться от предыдущего значения δп(j-1), вычисленного на предыдущем (j-1)-м цикле управления. До момента окончания вычисления среднего отклонения мощности подогрева в текущем j-м цикле на вход источника подогрева в каждом такте выдавалось управляющее воздействие χп(j-1), рассчитанное по отклонению δп(j-1)предыдущего цикла. Эти значения отклонения и управляющего воздействия следует сменить, что и выполняется на очередном k-м такте текущего j-го цикла, наступающем после того такта, на котором закончилось вычисление отклонения δпj.

Затем по формуле (8) вычисляют новое значение χпj, которое преобразуют в аналоговую форму, и подают его на вход 61 задания источника 54 подогрева с выхода 60 блока 15 цифроаналогового преобразования в каждом k-м такте управления до того такта очередного (j+1)-го цикла, в котором будет определено его новое значение и т.д.

В результате даже при наличии пульсирующего тока неплавящегося электрода механизм переноса присадочного металла из проволоки в сварочную ванну не изменяется, т. е. стабилизируется, что обеспечивает высокое качество сварного шва.

Предложенное техническое решение позволяет повысить качество сварного шва и расширить технологические возможности автоматической сварки путем обеспечения поддержания длины дугового промежутка при сварке в режимах пульсирующего постоянного тока с подачей присадочной проволоки за счет периодического снятия вольтамперной характеристики дуги в интервале нарастания сварочного тока в каждом импульсе, определения среднего значения отклонения ее от эталонной вольтамперной характеристики в темпе с процессом, формирования в темпе с процессом соответствующего управляющего сигнала и воздействия им на электропривод перемещения горелки с электродом для автоматического достижения минимума рассогласования. Указанная последовательность операций производится автоматически и синхронно с переменным напряжением промышленной питающей сети без участия человека-оператора. Высокая стабильность синхронизации процесса управления обеспечивает повышение точности и стабильности технологического процесса сварки, что повышает качество сварного соединения. Введенная операция автоматических контроля и регулирования тока, напряжения и мощности в соответствии с предлагаемым способом и исключение ошибок оператора-сварщика приводит к снижению трудоемкости производства сварных соединений.

Использование: способ относится к сварке, а именно к автоматическому регулированию и управлению электрическим режимом процесса электродуговой сварки неплавящимся электродом в среде защитных газов при реализации режимов пульсирующего постоянного тока. Сущность изобретения: периодически снимают реальную вольтамперную характеристику дуги в интервале нарастания сварочного тока в каждом макроимпульсе. Определяют среднее значение отклонения ее от эталонной вольтамперной характеристики в темпе с процессом. Формируют управляющий сигнал и воздействуют им на электропривод перемещения горелки до достижения минимума рассогласования. При этом в каждом такте измеряют ток и напряжение присадочной проволоки. Регулируют электрическую мощность, подводимую к присадочной проволоке, изменением тока в ней, исходя из условий гарантированного расплавления ее конца на его удалении от поверхности сварочной ванны, равном двум диаметрам присадочной проволоки. 5 ил.

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ С ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ, при котором устанавливают неплавящийся электрод на заданном расстоянии от свариваемых деталей, возбуждают дугу между неплавящимся электродом и свариваемыми деталями, получают сварочную ванну и подают в зону сварки присадочную проволоку, подогревают от дополнительного источника тока, отличающийся тем, что с целью повышения качества сварного шва и расширения функциональных возможностей, в цепь питания неплавящегося электрода подают пульсирующий ток, возбуждают дугу между присадочной проволокой и поверхностью сварочной ванны, на каждом интервале нарастания пульсирующего тока для нескольких конкретных значений тока измеряют напряжение на дуге и сравнивают эти напряжения с заданными, соответствующими тем же значениям тока, вычисляют среднюю разность отклонений напряжения за интервал нарастания тока, полученную среднюю разность преобразуют в сигнал, по которому изменяют длину дуги неплавящегося электрода, причем в каждом такте измеряют ток подогрева проволоки и напряжение подогрева, вычисляют мгновенную мощность как произведение этих тока и напряжения, вычисляют среднюю мощность подогрева за несколько тактов и сравнивают ее с эталонной мощностью, а полученную разность мощностей преобразуют в сигнал, по которому изменяют ток подогрева.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ дуговой сварки мартенситных сталей в защитном газе | 1982 |

|

SU1031674A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-07-30—Публикация

1991-03-27—Подача