Изобретение касается устройства для формования материалов с полимерной матрицей, армированной волокнами. Более конкретно, изобретение касается устройства для формования материала при сохранении ориентации волокон в материале относительно друг друга.

Известно, что многие термопластичные полимерные материалы могут формоваться разными способами формования металлов, например глубокая вытяжка, гибка с вытяжкой, штамповка, связывание и т.д. Известно также армирование полимерных материалов такими волокнами, как стекло, углерод, арамид и тому подобное для получения более высокой прочности, сопротивления удару и размерной стабильности. Однако способы формования предшествующего уровня техники при применении к структурам полимерных материалов, которые имеют волокна, ориентированные во многих направлениях, менее эффективны от неспособности сохранить ориентирование волокон относительно друг друга во время формования структуры. Во многих случаях это ведет к пониженной механической прочности.

Один из способов решения проблемы состоит в проведении ручной укладки формуемой структуры из дискретных сегментов полимерного материала, армированного волокнами, с последующим отверждением ориентированного уложенного материала в конечной форме, что позволяет управлять тем самым ориентацией волокон. Этот способ очень трудоемкий; затрачивается много времени и высоки стоимостные затраты.

Известно устройство для формования удлиненных составных композитных структур из армированной волокнами полимерной матрицы, содержащее фиксированный формовочный инструмент с определяемой заданным направлением пути формующей поверхностью, находящейся в контакте с удлиненной составной композитной структурой, средство для нагревании формовочного инструмента и средство для удерживания структуры на месте относительно формовочного инструмента.

Известное устройство не решает задачи изготовления удлиненной структуры со сложным поперечным сечением, не рассчитано на изготовление сложнопрофильных изделий, имеющих продольную ось.

Поставленная задача решается тем, что устройство для формования удлиненных композитных структур из армированной волокнами полимерной матрицы, содержащее фиксированный формовочный инструмент с определяемой заданным направлением пути армирующей поверхностью, находящейся в контакте с удлиненной составной композитной структурой, средство для нагревания формовочного инструмента и средство для удерживания структуры на месте относительно формовочного инструмента, снабжено средством для растягивания структуры с каждого ее конца вдоль продольной оси в направлении от концов.

К термопластичным полимерным материалам, которые могут быть использованы в качестве полимерной матрицы, относятся но не ограничиваются этим такие, как аморфные полиамиды, полиэфирные кетонкетоны, полиэфирные эфиркетоны, аморфные или кристаллические полиэфиры.

Выбранный полимер армируется такими волокнами, как например, углеродные, стекловолокна, термопластичные и арамидные волокна.

Изобретение поясняется чертежами.

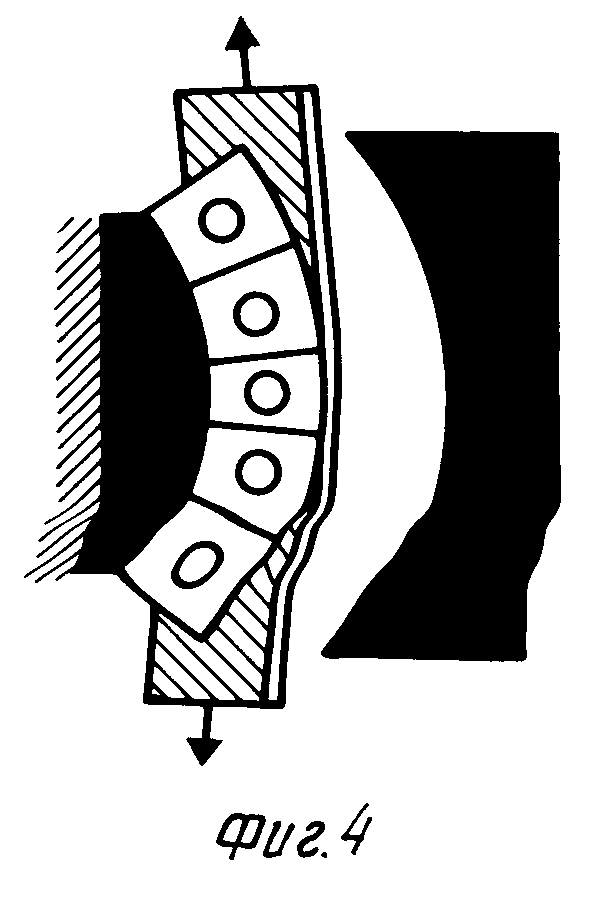

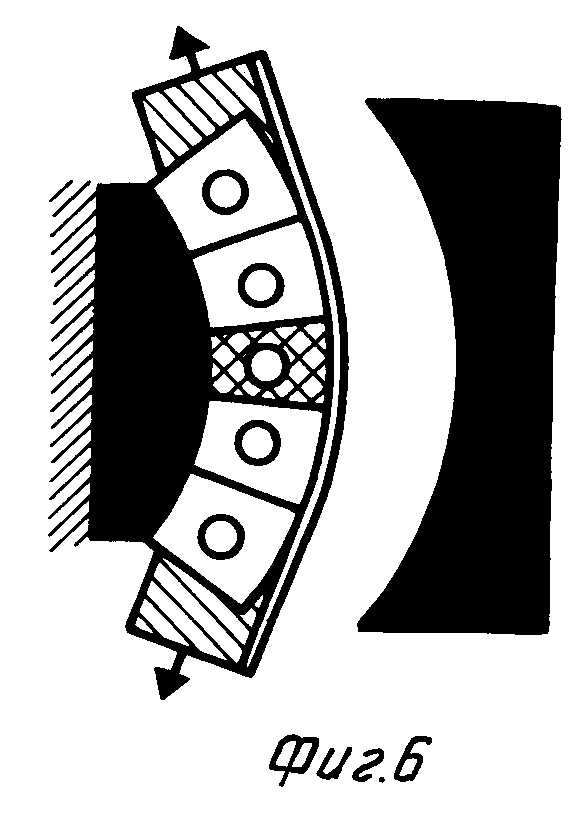

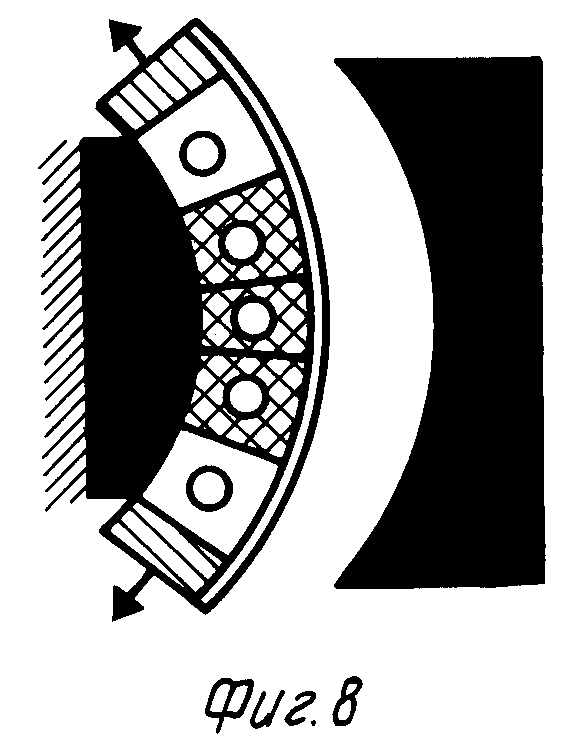

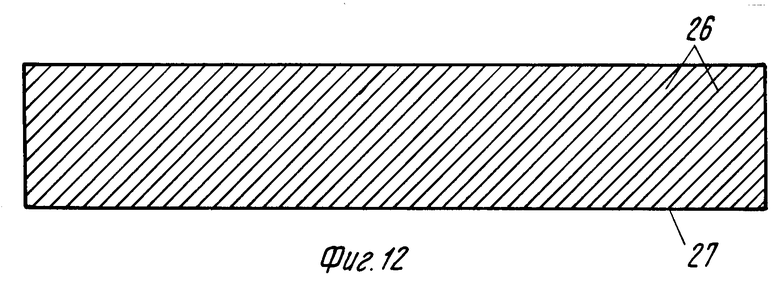

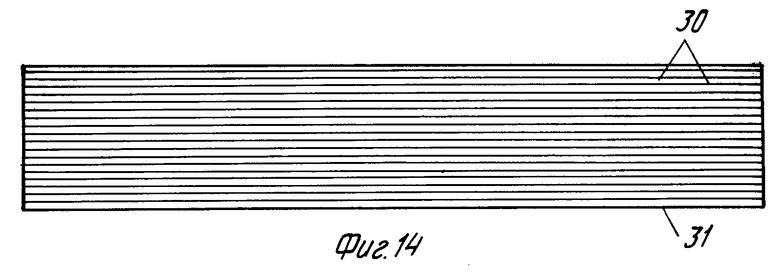

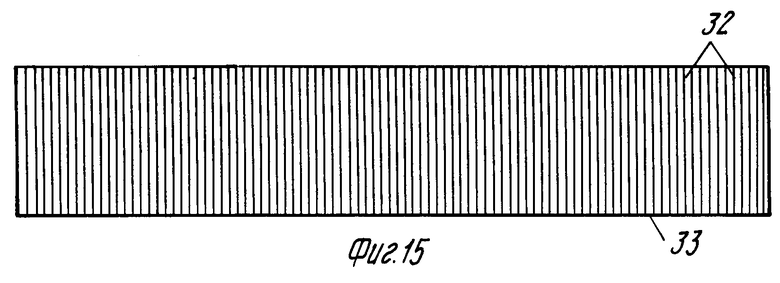

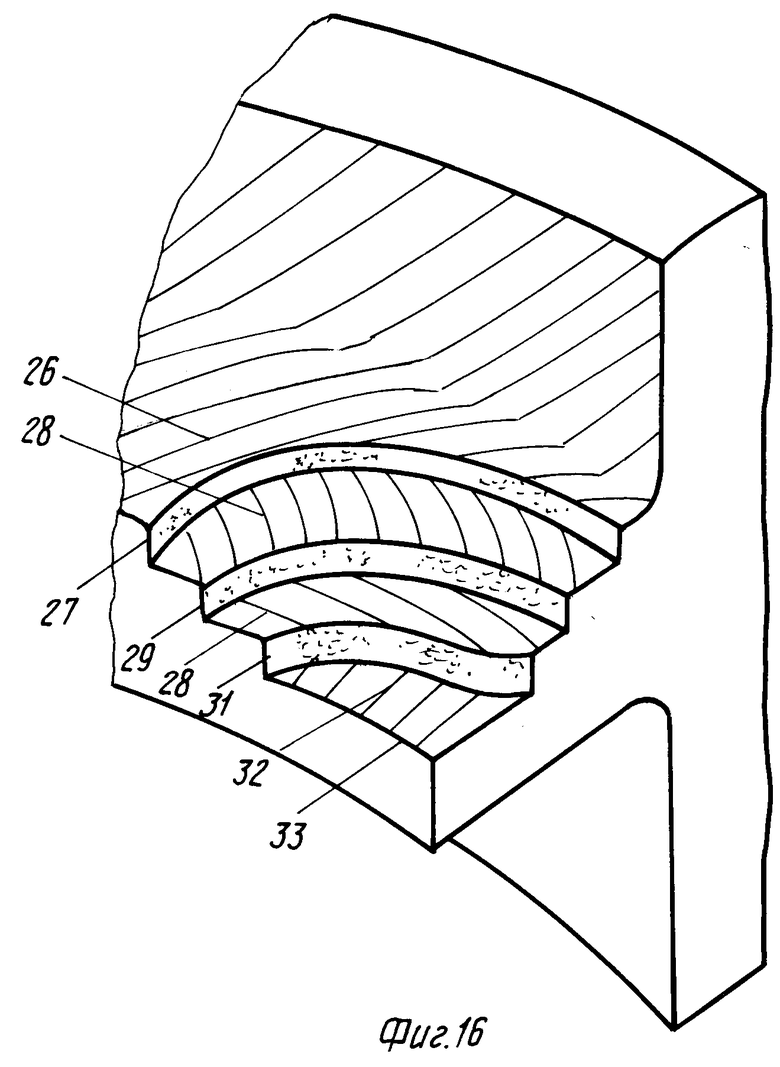

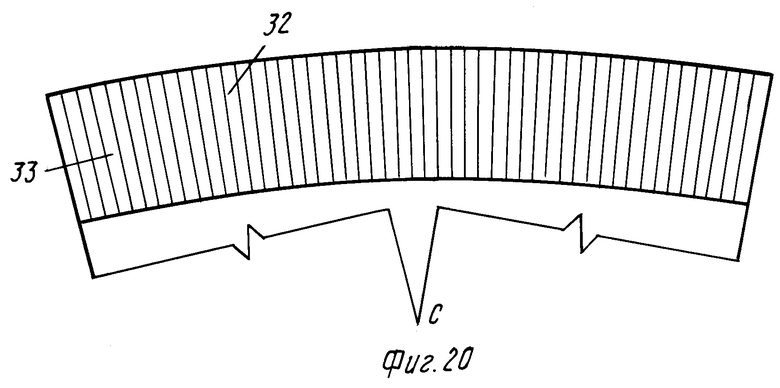

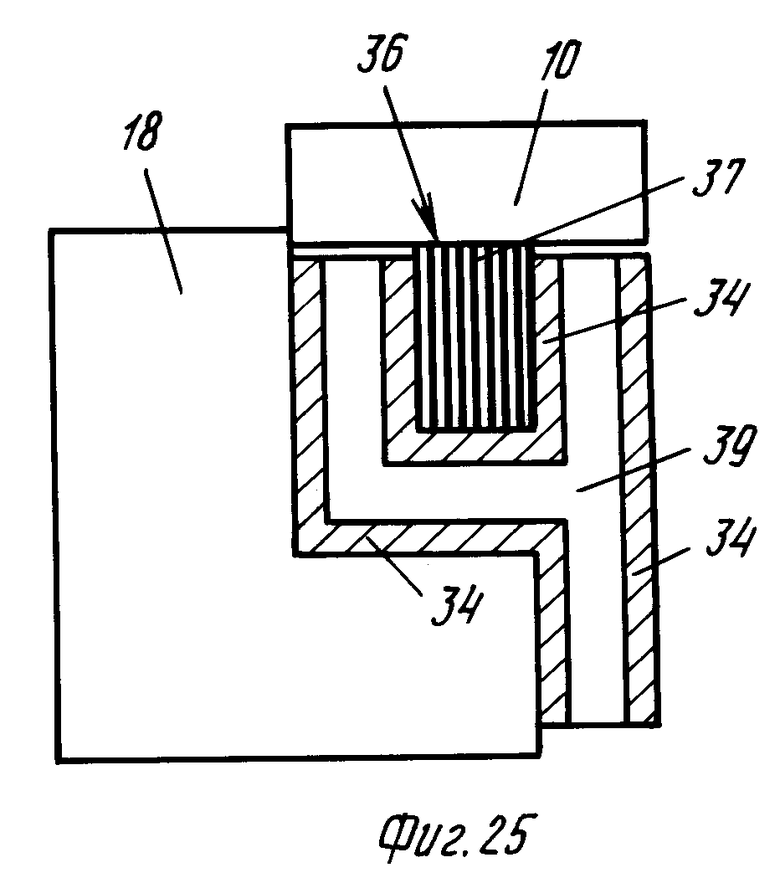

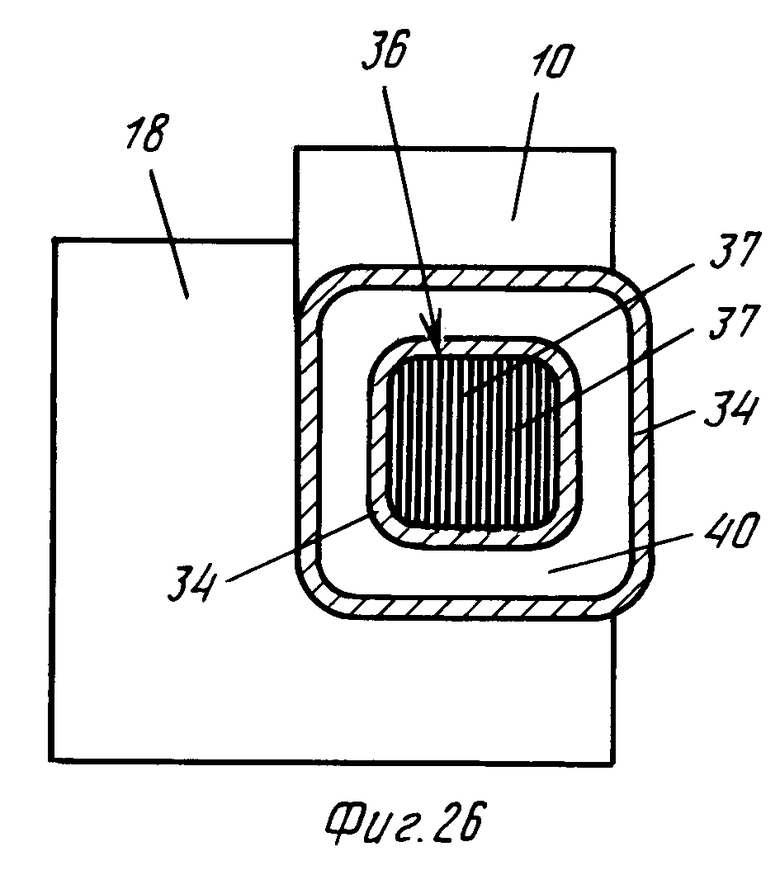

На фиг. 1 схематично изображено предлагаемое устройство для формования удлиненных составных композитных структур из армированной волокнами полимерной матрицы; на фиг. 2 схематично показаны формат вычисления пути траектории кулачка устройства, изображенного на фиг. 1; на фиг. 3 - 10 проиллюстрированы схематично стадий работы устройства при формовании структуры согласно изобретению; на фиг. 11 - вид в перспективе частично с вырывом для показа индивидуальных сгибов прямой исходной структуры перед формованием; на фиг. 12-15 - в плане индивидуальных сгибов на фиг. 11; показывающие ориентирование волокон; на фиг. 16 - вид в перспективе частично с вырывом для показа индивидуальных сгибов формуемой структуры, выполненной согласно изобретению; на фиг. 17-20 схематично проиллюстрировано ориентирование волокон в разных сгибах формуемого изделия на фиг. 16; на фиг. 21-26 - виды поперечных сечений в А-А на фиг. 1, представляющие формование соответственно частей в поперечном сечении Т, Н, C, J или О, а также полых сформованных частей; на фиг. 23 - структура используемого опорного элемента, вид сверху.

Устройство для формования удлиненных составных композитных структур обычно включает в себя раму 1, пару концевых зажимов 2, 3 в противоположных местах на раме, две пары направляющих для кулачков, расположенные в противоположных местах, показана только одна пара 4, 5, пару гидравлических цилиндров 6, 7, шарнирно соединенных между рамой и зажимами; множество инструментов удерживания 8-12, инструменты 11 и 12 показаны на фиг. 3. прикрепленные к раме. Каждый удерживающий инструмент имеет конфигурацию, соответствующую форме отрезка компонента формуемой структуры. Множество гидравлических цилиндров 13-17 прикреплено к верхней поверхности инструментов удерживания 8-12. Устройство включают также фасонную матрицу содержащую базовый инструмент 18, нагреваемый электрическими секционными нагревателями 19 (фиг. 3) (фирма "Ватлоу электрик макуфекчурин. ко", нагреватель с запальным патроном 10А62), прикрепленный к раме 1, и колпачковый инструмент 20, соединенный с гидравлическим цилиндром 21, который смонтирован на раме 1 для перемещения в сторону от базового инструмента и к нему, расположен между концевыми зажимами 2, 3. Исходный отрезок 22 зажимается каждым своим концом в зажимах 2, 3 и помещается между инструментами удерживания 8-12 и базовым инструментом 18.

Траектория направляющих 4, 5 кулачка исходит от геометрии конечной криволинейной формы, которая необходима, как это определяется нижней кромкой 22а, конечного сформованного компонентного отрезках. Более конкретно, когда формуется формуемое изделие по заданному направлению пути множества компонентных отрезков, каждый компонентный отрезок определяется (фиг. 2) зависимыми переменными S, x, y и независимыми переменными L, R, D и θ, где х, y - координаты точек, которые образуют траектории направляющих 4, 5 кулачка; L - длина несформованного материала; S - промежуточная длина дуги одного из компонентных отрезков; R - радиус кривизны дуги S; D - расстоянием смещений координат х, y от линии, касательной к дуге S в ее концевой точке Т;θ есть угловое положение координаты тангенциальной точки Т. Остальная часть прямой длины равна L минус S.

Чтобы правильно определить форму направляющих кулачка, необходимо определить длину дуги, как имеющую нулевое растяжение, отстоящую на однородное расстояние А от нижней кромки 22а.

Координаты х, у выражаются как функция независимых переменных L, R, D и θ, так что когда S=R(90-θ ), тогда

х=R cos(θ )+ (L-S) sin (θ) +Dcos (θ)

y=R sin(θ)-(L-S) cos (θ ) + Dsin (θ)

Устройство работает следующим образом.

Стадии формования показаны на фиг. 3-10. На фиг. 3 показана исходная установка исходного отрезка 22, помещенного в формующее устройство, без приложения усилий. Исходный отрезок 22 зажимается и затем подается тепло через базовый инструмент 18. Когда исходный отрезок 22 достигает рабочей температуры для данного используемого материала, исходная часть растягивается для образования центрального компонентного отрезка с помощью гидравлических цилиндров 6, 7, пока прямой отрезок не станет касательным к дуге на конце центрального компонентного отрезка. После того, как этот центральный компонент образован, цилиндр 15 удерживающего инструмента расширяется, чтобы передвинуть удерживающий инструмент 10 для удерживания на месте компонентного отрезка (фиг. 5), когда временно формуются смежные компонентные отрезки (фиг. 6) и удерживаются (фиг. 7). Конечное растягивание происходит в отношении оставшихся компонентных отрезков (фиг. 8), и затем сформованная часть (деталь) уплотняется оставшимися удерживающими инструментами 8, 12 (фиг. 9) и колпачковым инструментом 20 (фиг. 10).

Исходный отрезок 22 лучше изображен на фиг. 11-15 и видно, что состоит из колпачкового участка 23, участка перегородки 24 и наполнителя 25. Это конкретное изделие, упомянутое выше, может считаться имеющим три слоистые поверхности с одним соединением и одним наполнителем 25. Более конкретно, эти трехслойные участки обозначены позициями 24 а, 24б и 23. Наполнитель 25 окружен соединением 25 а.

Хотя это специально описано в отношении секции Т, но может также применяться к слоистым поверхностям, соединениям и наполнителям других сформованных структур, упомянутых выше, таких как L, C, O, Z, J, 1 и цилиндрических секций. Сгибы, которые образуют перегородку, также образуют нижнюю часть колпачка. Верхняя часть колпачка образована с помощью дополнительных сгибов. Участок колпачка и участок перегородки составлены из множества сгибов, каждый из которых (сгибов) состоит из материала полимерной матрицы, армированной волокнами, где волокна в таком сгибе ориентированы относительно продольной оси в поперечном и непоперечном направлениях.

Волокна в непоперечном направлении хаотично порваны, тогда как волокна в поперечном направлении непорваны или хаотично порваны. Более конкретно, волокна 26 в сгибе 27 ориентированы под углом 45о к продольной оси, волокна 28 в сгибе 29 ориентированы под углом -45о относительно продольной оси, волокна 30 в сгибе 31 ориентированы под углом 0о относительно продольной оси, и волокна 32 в сгибе 33 ориентированы под углом 90о относительно продольной оси. Таким образом, волокна в сгибах 27, 29 и 31 ориентированы по существу в непоперечных направлениях, тогда как волокна в сгибах 33 ориентированы поперек относительно продольной оси. Это можно более четко видеть на фиг. 12-15.

Как видно на фиг. 11, наполнитель 25, состоящий из волокон, ориентированных под углом 0о в направлении относительно продольной оси в материале полимерной матрицы, используется для наполнения образовавшейся пустоты, где перегородка встречается с колпачком.

На фиг. 16-19 показан отрезок с произведенным вытягиванием, где сгибы 27, 29, 31 содержат волокна 26, 28, 30, ориентированные в непоперечных направлениях, изогнутые относительно центра с радиусом кривизны, соответствующим этому конкретному участку составной структуры, тогда как волокна 32, ориентированные в поперечном направлении в сгибе 33, направлены к центру радиуса кривизны для этого конкретного участка.

Следует отметить, что волокна на фиг. 17-20 после формования остаются ориентированными относительно друг друга и продольной оси структуры. Таким образом волокна находятся в заданном положении, образуя оптимальную прочность в конкретном применении. Хотя предпочтительный вариант реализации описан как составная структура в форме Т, однако следует иметь ввиду, что этот способ может выгодно использоваться и для формования частей, которые имеют другие структурные формы.

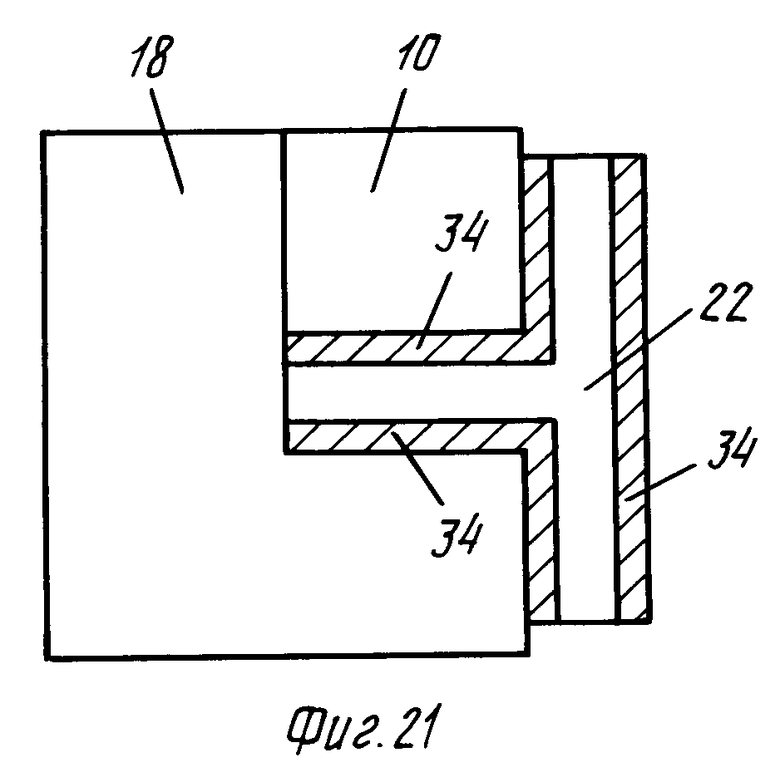

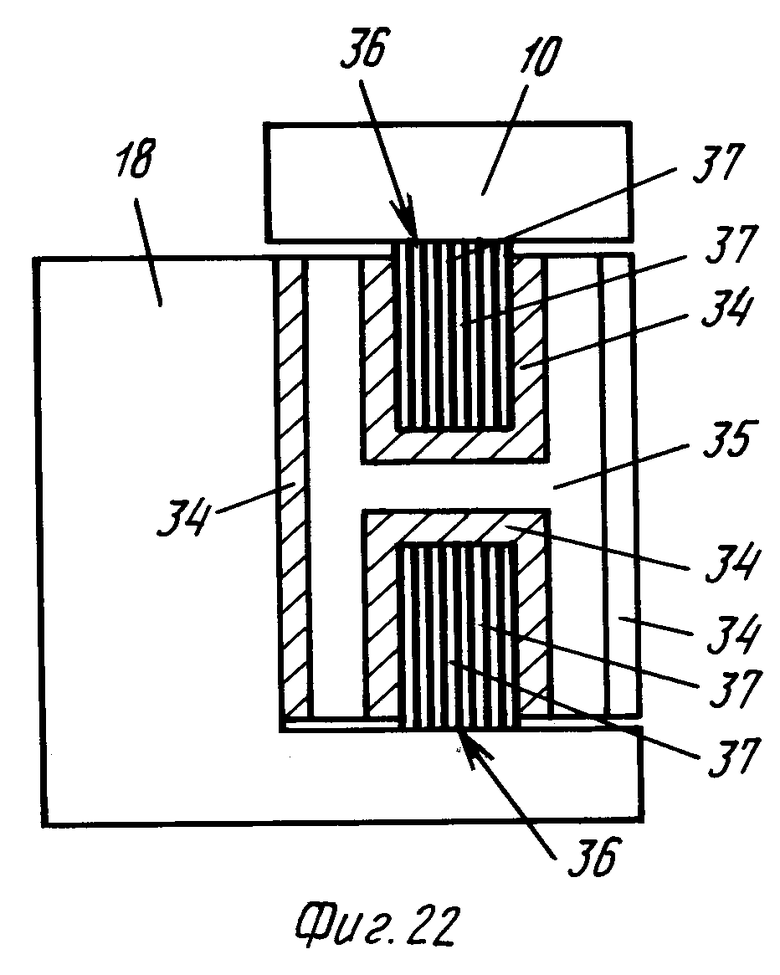

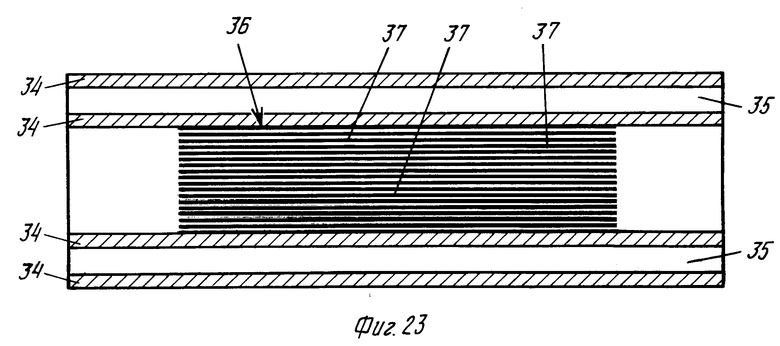

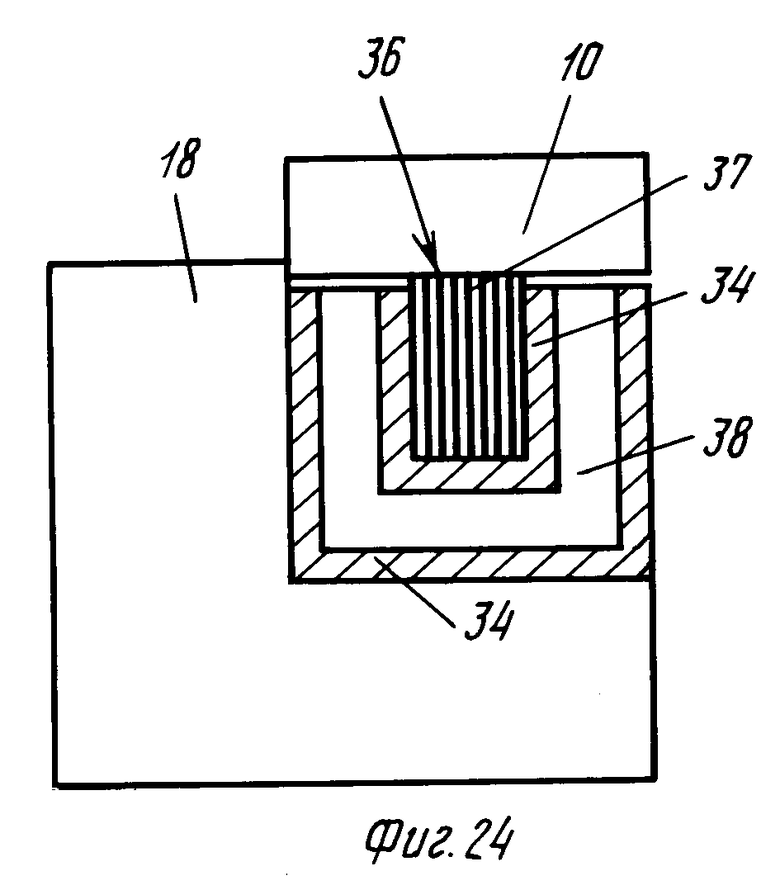

На фиг. 21-26 показаны в поперечном сечении альтернативные сформованные части вместе с опорными элементами, там где необходимо. Так, на фиг. 21 показано Т-образное поперечное сечение, покрытое алюминиевой оболочкой 34, удерживаемое на месте удерживающим инструментом 10 и базовым инструментом 18; аналогично на фиг. 22 Н-образная составная структура 35 в алюминиевой оболочке 34 удерживается на месте удерживающим инструментом 10 и базовым инструментом 18. Благодаря этой конкретной конфигурации опорные элементы 36 располагаются во внутренних частях Н-образного поперечного сечения. Опорные элементы содержат множество штабелированных стальных полос 37, как показано на фиг. 23. Стальные полосы 38 могут свободно перемещаться в продольном направлении одна относительно другой. Структура опорных элементов такая же, как на фиг. 24, 25 и 26, которые показывают С-образную, J-образную и О-образную полую конфигурации, удерживаемые на месте удерживающим инструментом 10 и базовым инструментом 18. Опорные элементы 36 не зажаты на своих концах в зажимах 2 и 3, как исходные отрезки 35, 22, 38, 39 и 40.

В предпочтительном варианте реализации изобретения опорный элемент 36 описан как набор (штабель) стальных полос. Стальные полосы предпочтительно, благодаря их гибкости в направлении формования или продольном направлении, оставаясь жесткими в опорных направлениях, которые нормально перпендикулярны к продольному направлению, любой другой опорный элемент, который отвечает этим критериям, может соответствовать для этой цели.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формования удлиненных композитных структур из армированной волокнами полимерной матрицы | 1989 |

|

SU1838118A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2317205C2 |

| ПРЕДВАРИТЕЛЬНО ПРОПИТАННЫЙ ПРОВОДЯЩИЙ КОМПОЗИТНЫЙ ЛИСТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2733611C2 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ВОЛОКНОМ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА | 1985 |

|

RU2051033C1 |

| ХОМУТ ДЛЯ ВЕРТИКАЛЬНОГО ТРУБОПРОВОДА | 2010 |

|

RU2519126C2 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ СВЯЗАННЫХ ВОЛОКНИСТЫХ МАТОВ | 2013 |

|

RU2630485C2 |

| ГИБРИДНЫЙ ТКАНЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ ДЛЯ АРМИРОВАНИЯ КОМПОЗИТА | 2015 |

|

RU2705997C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖГУТА И ЖГУТ | 1990 |

|

RU2071513C1 |

| СПОСОБ КОМПЕНСАЦИИ ДОПУСКОВ МЕЖДУ ДВУМЯ ВОЛОКНИСТО-КОМПОЗИТНЫМИ ДЕТАЛЯМИ | 2009 |

|

RU2466059C2 |

| АРМИРОВАННЫЙ ВОЛОКНАМИ КОМПОЗИТНЫЙ МАТЕРИАЛ | 2011 |

|

RU2550892C1 |

Использование: в устройствах для формования удлиненных составных композитных структур из армированной волокнами полимерной матрицы при сохранении ориентации волокон в материале относительно друг друга и рассчитано на изготовление сложнопрофильных изделий, имеющих продольную ось. Сущность изобретения: устройство, содержащее фиксированный формовочный инструмент с определяемой заданным направлением пути формующей поверхностью, находящейся в контакте с удлиненной составной композитной структурой, средство для нагревания формовочного инструмента и средство для удерживания структуры на месте относительно формовочного инструмента, снабжено средством для растягивания структуры с каждого ее конца вдоль продольной оси в направлении от концов. 26 ил.

УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ УДЛИНЕННЫХ СОСТАВНЫХ КОМПОЗИТНЫХ СТРУКТУР из армированной волокнами полимерной матрицы, содержащее фиксированный формовочный инструмент с определяемой заданным направлением пути формованной поверхностью, находящейся в контакте с удлиненной составной композитной структурой, средство для нагревания формовочного инструмента и средство для удержания структуры на месте относительно формовочного инструмента, отличающееся тем, что оно снабжено средством для растягивания структуры с каждого ее конца вдоль продольной оси в направлении от концов.

| Справочник по композиционным материалам и изделиям, т.1, Раздел "Руководство по изготовлению", 1988, с.602-604. |

Авторы

Даты

1995-01-27—Публикация

1990-09-10—Подача