Изобретение относится к способу компенсации допусков между двумя волокнисто-композитными деталями летательных аппаратов.

Традиционные фюзеляжные отсеки самолетов изготавливаются в настоящее время преимущественно из алюминиевых сплавов. Прежде всего для уменьшения массы непрерывно возрастает доля волокнисто-композитных деталей, в частности CFK-деталей, в общей структуре фюзеляжных отсеков и в других структурных компонентах.

Для изготовления волокнисто-композитных деталей дискретные волокна или пучки волокон и/или волокнистые полуфабрикаты объединяются и приводятся в нужную геометрическую форму. При этом армирующие волокна уже предварительно могут быть пропитаны матричной системой (так называемый «препрег»), или волокна в последующем процессе (инфузионный или инжекционый способ) пропитываются образующим матрицу полимером, т.е. армирующие волокна предпочтительно со всех сторон заключаются в полимерную матрицу. Оба процесса могут проводиться в закрытых инструментах или в открытых устройствах. После отверждения образующего матрицу полимера, который может представлять собой реактопласт или термопласт, готовая волокнисто-композитная деталь извлекается из формы, при необходимости, подвергается механической дополнительной обработке, а затем монтируется.

Из-за неизбежных производственных допусков, например колебаний толщины материала волокнистых полуфабрикатов, отклонений в процессе укладки и драпирования и отклонений параметров процесса в виде усадочных явлений, изменяющихся давлений инфузии или инжекции, колебаний температур пропитки, непостоянных температур отверждения и изменяющихся давлений в автоклаве, отвержденная волокнисто-композитная деталь в противоположность металлическим деталям подвержена геометрическим колебаниям. Интервал допусков, возникающий для волокнисто-композитной детали, существенно зависит от производственного процесса, применяемого материала и геометрии детали.

Так, например, для препреговых деталей, формуемых в простых открытых устройствах, отклонение от допусков на толщину материала возможно до ±10%. У изготовленной из волокнисто-композитной детали наружной обшивки фюзеляжного отсека при предполагаемой толщине обшивки, например, 10 мм в зоне дверного проема интервал колебаний толщины материала составляет до ±1 мм.

В противоположность этому при использовании закрытого, состоящего, по меньшей мере, из двух частей формующего инструмента для осуществления так называемого RTM-способа («Resin Transfer Molding» или способ инжекции смолы) возникают существенно более узкие интервалы допусков.

В этом RTM-способе усиливающая волокнистая заготовка подходящей геометрической формы, при необходимости с добавлением других армирующих волокнистых полуфабрикатов, укладывается в преимущественно металлический формующий инструмент, а затем пропитывается полимером, например отверждаемой эпоксидной смолой. За счет создания вакуума ускоряется процесс инжекции смолы и предотвращается образование пузырьков в смоляной матрице. При необходимости, смола может подаваться в форму дополнительно под давлением. После полного отверждения волокнисто-композитной детали за счет использования давления и/или температуры готовая волокнисто-композитная деталь может извлекаться из формующего инструмента. За счет металлического (стального) формующего инструмента, состоящего, как правило, по меньшей мере, из двух частей, внешний контур изготовленной в RTM-процессе или способом инжекции смолы детали имеет высокую точность и очень хорошую воспроизводимость.

В случае открытых устройств или инструментов обращенная к инструменту сторона детали имеет, правда, относительно точную, соответствующую ему геометрическую форму поверхности. Однако на обращенной от него стороне из-за перечисленных выше воздействий возникают значительные отклонения геометрической формы, т.е., в частности, неопределенные колебания толщины. Для устранения этой проблемы обращенная к инструменту сторона волокнисто-композитной детали используется, как правило, в качестве монтажной поверхности или поверхности наружной обшивки при монтаже всей конструкции.

Однако такая возможность решения имеет свои пределы, если на обеих сторонах волокнисто-композитных деталей требуется небольшой производственный допуск, что, в частности, наблюдается при монтаже болтовых соединений нескольких волокнисто-композитных деталей. Примером может служить монтаж CFK-шпангоутов в снабженном наружной CFK-обшивкой фюзеляжном отсеке. Если для изготовления наружной CFK-обшивки служит, например, полый цилиндр, на внутренней поверхности которого укладывается или устанавливается композитная деталь, то наружная обшивка имеет достаточно гладкую геометрическую форму поверхности, которая соответствует внутренней поверхности используемого в качестве формы полого цилиндра и имеет высокую размерную точность. В зоне внутренней стороны наружной CFK-обшивки, которая, по меньшей мере, местами представляет собой монтажную поверхность для монтируемых CFK-шпангоутов, возникают, однако, производственно-обусловленные неизбежные колебания высоты. При монтаже кольцевых CFK-шпангоутов в таком фюзеляжном CFK-отсеке могут возникать отклонения от допусков в диапазоне ±1 мм между внутренней поверхностью наружной CFK-обшивки и наружной поверхностью кольцевого CFK-шпангоута, изготовленного, как правило, с высокой размерной точностью в RTM-процессе. Следствием этих отклонений размеров является монтажный зазор, который для обеспечения механически достаточного нагружаемого соединения заполняется твердой или жидкой отверждаемой цулагой («shim»). Частично процесс изготовления кольцевых CFK-шпангоутов и/или фюзеляжной CFK-обшивки контролируется так, что возникает конструктивная минимальная ширина зазора, чтобы в любом случае избежать припуска.

Использование цулаг, во-первых, приводит к увеличению веса, а во-вторых, они вызывают в болтовых соединениях снижение усталостной прочности. Далее использование цулаг значительно повышает монтажные затраты, поскольку зазор приходится замерять, а, например, пастообразная цулага должна быть локально нанесена точно определенной толщины и отверждена. В заключение закрепляемая деталь монтируется. Кроме того, структура фюзеляжного отсека имеет зоны, где использование болтовых соединений с цулагами недопустимо.

В качестве альтернативы, например, можно подвергнуть закрепляемую деталь в зоне монтажной поверхности последующей обработке для достижения достаточной точности посадки. Однако это может привести к структурному ослаблению или к неконтролируемому изменению структурных свойств вследствие съема армирующих волокнистых слоев и/или материала матрицы, даже если для этой убыли материала предусмотрены дополнительные слои, так называемые жертвенные слои.

Далее можно привести закрепляемую деталь в еще не отвержденном состоянии в монтажное положение и только после этого подвергнуть отверждению. Недостаток этого способа заключается, однако, в небольшой достигаемой степени автоматизации и высоких, в целом, затратах на процесс, поскольку отверждение в монтажном состоянии должно осуществляться, например, внутри с трудом размещаемого в месте монтажа и герметизируемого вакуумного мешка.

В уровне техники из DE 102006041653 А1 известны комбинированная конструкция с первой деталью из волокнистого композита и второй деталью из волокнистого композита с термопластичной матрицей, а также способ изготовления комбинированной конструкции, причем вторая деталь имеет несущий участок и ориентированный поперек него соединительный участок, посредством соединительного участка фиксирована на первой детали, а между соединительным участком и первой деталью расположен слой армированного коротким волокном материала.

Из DE 60207191 Т2 известно изготовление структурных устройств с трехмерными ткаными, предварительно формованными присоединительными элементами, причем при изготовлении образуются комплексные структурные части с предварительно формованными структурами. Между ними и еще не фиксированными заготовками помещается клей. Затем предварительно формованные структуры и еще не фиксированные, пропитанные смолой трехмерные тканые текстильные элементы фиксируются сообща посредством тепла и/или давления для образования больших комплексных структур.

Задачей изобретения является создание упрощенного способа компенсации допусков между двумя соединяемыми волокнисто-композитными деталями.

Эта задача решается способом согласно пункту 1 формулы изобретения, включающим в себя следующие этапы:

а) изготовление первой волокнисто-композитной детали, причем монтажная поверхность имеет отклонения от допусков;

б) изготовление инструментальной вставки с помощью геометрической формы монтажной поверхности;

в) изготовление второй волокнисто-композитной детали посредством инструментальной вставки, причем геометрическая форма контактной поверхности второй волокнисто-композитной детали, в основном, соответствует геометрической форме монтажной поверхности;

г) соединение первой и второй волокнисто-композитных деталей в зоне монтажной и контактной поверхностей.

На первом этапе способа традиционным образом изготавливается первая волокнисто-композитная деталь, которая может представлять собой, например, сегмент оболочки наружной CFK-обшивки фюзеляжного отсека самолета. Это может осуществляться, например, путем укладки препрега на внутреннюю сторону полой цилиндрической формы-«мамы» или сегментного отрезка. После отверждения матрицы из эпоксидной смолы на промежуточном этапе происходит сканирование, т.е. определение с помощью измерительной техники монтажной поверхности, предусмотренной для монтажа, например, кольцевого CFK-шпангоута.

На втором этапе способа на основе полученных измерительным устройством фактических геометрических данных монтажной поверхности изготавливается инструментальная вставка, которая вслед за этим помещается в состоящий предпочтительно, по меньшей мере, из двух частей формовочный инструмент, служащий для изготовления второй волокнисто-композитной детали. Вторая волокнисто-композитная деталь может представлять собой, например, кольцевой CFK-шпангоут или его сегментный отрезок, который с высокой производственной точностью предпочтительно в RTM-процессе изготавливается в состоящем, по меньшей мере, из двух частей формовочном инструменте. Инструментальная вставка может изготавливаться с помощью любого традиционного обрабатывающего устройства, например фрезерного станка с ЧПУ, станка для электроискровой обработки и т.п. Однако предпочтительно инструментальная вставка изготавливается так называемым способом «Rapid-Prototyping» (быстрое прототипирование), при котором инструментальная вставка изготавливается за счет последовательного послойного наращивания и/или удаления металлического сплава, керамического соединения, полимерного материала или их произвольной комбинации. В результате одна сторона инструментальной вставки точно соответствует фактической геометрической форме монтажной поверхности.

На третьем этапе способа известным образом, преимущественно в RTM-процессе с использованием изготовленной на втором этапе инструментальной вставки происходит изготовление второй детали. Этим достигается то, что контактная поверхность второй детали в идеальном случае полностью соответствует монтажной поверхности первой детали (совпадает с ней), в результате чего на четвертом этапе способа возможно почти лишенное зазора соединение монтажной поверхности первой детали с контактной поверхностью второй детали, например посредством болтового соединения.

В качестве альтернативы, в частности в случае пониженных требований к точности, изготовление второй детали может происходить в простой открытой форме или открытом инструменте, так что RTM-процесс и необходимые для него закрытые, состоящие, по меньшей мере, из двух частей формовочные инструменты не находят применения.

За счет образованного описанным способом, почти лишенного зазора соединения двух деталей достигается оптимальная механическая нагружаемость места соединения. Кроме того, можно в высокой степени автоматизировать способ, вследствие чего он хорошо подходит для промышленных производственных процессов.

В другом варианте способа предусмотрено, что монтажная поверхность сканируется измерительным устройством для получения измеренных данных ее геометрической формы и с их помощью изготавливается инструментальная вставка.

Измерительное устройство представляет собой преимущественно бесконтактную лазерную измерительную систему, которая может с высокими разрешением, точностью и скоростью определять фактические геометрические данные предусмотренной для второй детали монтажной поверхности (плоскость ху) по всей ее протяженности. В результате определяется полный высотный профиль монтажной поверхности. В качестве альтернативы измерение может осуществляться также посредством механического измерительного устройства.

Полученные лазерной измерительной системой измеренные данные преимущественно в реальном времени в цифровом виде передаются на соседнее обрабатывающее устройство, в котором на основе переданных измеренных данных фактической геометрической формы монтажной поверхности происходит изготовление инструментальной вставки для последующего RTM-процесса изготовления второй монтируемой детали.

В другом предпочтительном варианте способа предусмотрено, что инструментальная вставка изготавливается с помощью измеренных данных в моделирующем устройстве, в частности в устройстве «Rapid-Prototyping», из металлического сплава, керамического соединения, полимерного материала или их произвольной комбинации.

Применение способа «Rapid-Prototyping» обеспечивает изготовление инструментальной вставки на основе измеренных измерительным устройством данных фактической геометрической формы монтажной поверхности в течение кратчайшего времени, т.е., как правило, гораздо менее одного часа. Этому обстоятельству придается огромное значение, поскольку для каждой закрепляемой детали каждая монтажная поверхность должна измеряться заново, чтобы можно было изготовить специально подходящую для этого инструментальную вставку. Если детали представляют собой, например, сегменты кольцевых CFK-шпангоутов, которые должны соединяться с CFK-обшивкой фюзеляжного отсека, то требуется изготавливать каждый кольцевой шпангоут для каждого места монтажа индивидуально предложенным способом или одновременно приспосабливать для RTM-процесса за счет использования индивидуальной инструментальной вставки. В ходе способа «Rapid-Prototyping» инструментальная вставка может изготавливаться из любого металлического сплава, в частности алюминиевого сплава, достаточно прочного и температуростойкого полимерного материала, керамического материала, при определенных условиях даже из твердого дерева или их произвольной комбинации. Выбору материала не придается большого значения, поскольку каждая инструментальная вставка используется только один раз и потому необязательно должна обладать длительным сроком службы.

Из-за дополнительно введенной в RTM-процесс инструментальной вставки может потребоваться незначительная модификация предусмотренного по стандарту для изготовления второй детали армирующего волокнистого устройства или используемой волокнистой заготовки, что может осуществляться, например, за счет дополнительно помещенных армирующих волокон и/или волокнистых полуфабрикатов.

Возможны также действия без подгонки армирующего волокнистого устройства. При изготовлении второй детали в открытом инструменте имеется достаточная гибкость, так что вторая деталь может быть подогнана к данной монтажной поверхности, как правило, без изменений объемного содержания волокон. Если же инструмент закрытый (например для проведения RTM-процесса), то в нем могут потребоваться один или несколько гибких элементов, которые обеспечивают постоянное объемное содержание волокон также в случае изменения геометрической формы. Эти гибкие или эластичные элементы могут быть изготовлены, например, из так называемой моделирующей или формовочной массы Aircast® и иметь, например, полосовидную, многоугольную или круглую, предпочтительно плоскую форму. В качестве альтернативы могут быть помещены также жгутовидные элементы. Изготовленные из формовочной массы Aircast® детали или элементы обладают деформационной характеристикой, сопоставимой с эластомерами, например резиной или силиконом.

В другом варианте способа предусмотрено, что инструментальная вставка изготавливается с помощью слепка, сделанного с монтажной поверхности из слепочной массы.

В этом варианте использование сложного измерительного устройства, в частности лазерной измерительной системы, является излишним. Правда, на промежуточном этапе с помощью слепка необходимо сначала изготовить позитивный слепок геометрической формы монтажной поверхности, который затем также служит в качестве инструментальной вставки для используемого в последующем RTM-процессе формовочного инструмента для изготовления или подгонки второй монтируемой детали. В качестве формовочной массы может применяться, в принципе, любой быстроотверждаемый материал, обеспечивающий достаточную детальную точность слепка.

Другие предпочтительные варианты способа изложены в нижеследующем описании чертежа, на котором изображают:

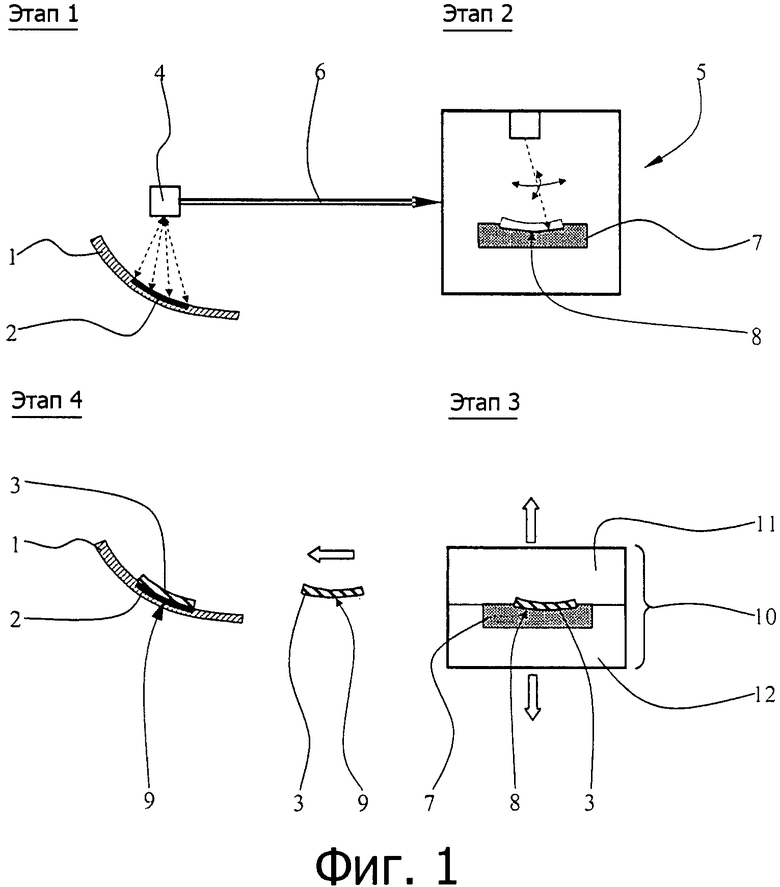

- фиг.1: схематичное осуществление способа.

Первая волокнисто-композитная деталь 1, которая в данном примере представляет собой оболочку или сегмент CFK-обшивки фюзеляжного отсека, имеет монтажную поверхность 2 для монтажа второй детали 3. Вторая, волокнисто-композитная деталь представляет собой сегмент кольцевого CFK-шпангоута, изготавливаемого с высокой точностью размеров большими партиями в так называемом RTM-процессе. Обшивка фюзеляжного CFK-отсека и сегмент кольцевого CFK-шпангоута изготовлены из пропитанных эпоксидной смолой армирующих углеродных волокон.

На первом этапе способа, прежде всего, фактическая геометрическая форма монтажной поверхности 2 сканируется измерительным устройством 4, представляющим собой преимущественно бесконтактную высокоскоростную лазерную измерительную систему. Вместо нее в качестве альтернативы может использоваться также чисто механическая ощупывающая система. Измеренные измерительным устройством 4 данные фактической геометрической формы монтажной поверхности 2 передаются на обычное моделирующее устройство 5, в частности так называемое устройство «Rapid-Prototyping», в цифровом виде и в реальном времени по линии 6 передачи данных.

В моделирующем устройстве 5 на втором этапе способа в течение менее одного часа изготавливается инструментальная вставка 7 за счет послойной или последовательной укладки и/или нанесения материала на основе измеренных данных фактической геометрической формы монтажной поверхности 2. При этом поверхность 8 инструментальной вставки имеет ту же геометрическую форму, что и монтажная поверхность 2 первой волокнисто-композитной детали. Поверхность 8 с высокой точностью соответствует последующей контактной поверхности 9 изготовленной в последующем RTM-процессе второй волокнисто-композитной детали 3, представляющей собой, например, кольцевой CFK-шпангоут.

На третьем этапе способа изготовленная инструментальная вставка 7 помещается в формовочный инструмент 10, состоящий в данном примере из верхней 11 и нижней 12 частей. После вкладывания в формовочный инструмент 10 имеющей подходящую геометрическую форму волокнистой заготовки второй волокнисто-композитной детали в нем преимущественно в RTM-процессе происходит пропитка волокнистого композита отверждаемым полимерным материалом, например отверждаемой эпоксидной смолой, с одновременным использованием давления и температуры. После полного отверждения вторая волокнисто-композитная деталь 3 может быть извлечена из формовочного инструмента 10 за счет удаления его верхней 11 и нижней 12 частей и отделения от инструментальной вставки 7. За счет описанных выше действий контактная поверхность 9 второй волокнисто-композитной детали 3 имеет точно такую же геометрическую форму, что и монтажная поверхность 2 первой волокнисто-композитной детали 1.

На четвертом и последнем этапе способа осуществляется, наконец, соединение обеих волокнисто-композитных деталей 1, 3 или сегмента кольцевого CFK-шпангоута с сегментом обшивки фюзеляжного CFK-отсека.

Предложенный способ гарантирует лишенное зазора соединение обеих волокнисто-композитных деталей 1, 3 в зоне монтажной 2 и контактной 3 поверхностей, поскольку между обеими названными поверхностями возникает почти полное геометрическое замыкание. За счет этого между обеими волокнисто-композитными деталями 1, 3 возможно болтовое соединение с чрезвычайно высокой прочностной характеристикой при одновременно высокой усталостной прочности, которой иначе нельзя было бы достичь без таких точно согласованных между собой контактной и монтажной поверхностей двух соединяемых волокнисто-композитных деталей. Неизбежные производственные допуски первой волокнисто-композитной детали в зоне монтажной поверхности 2 могут быть полностью компенсированы описанным способом.

Так, например, можно изготовить первую волокнисто-композитную деталь 1, представляющую собой в описанном примере CFK-обшивку фюзеляжного отсека (CFK-оболочка), в так называемом формовочном инструменте-«маме» путем послойной укладки на ее внутреннюю сторону отверждаемого препрега, так что наружная поверхность оболочкообразной CFK-обшивки фюзеляжного отсека за счет определенного прилегания формовочного инструмента обладает, правда, достаточно высокой и достаточно воспроизводимой в промышленном производственном процессе размерной точностью, однако внутренняя поверхность в зоне монтажной поверхности подвержена значительным, технологически обусловленным отклонениям высоты или толщины от идеальной заданной геометрической формы (например, геометрически идеальной внутренней боковой поверхности цилиндра), которые, однако, могут быть почти полностью компенсированы предложенным способом, что обеспечивает, в частности, оптимальные болтовые и/или заклепочные и/или клеевые соединения обеих волокнисто-композитных деталей 1, 3. Это позволяет идеальным образом соединить вторую волокнисто-композитную деталь 3, являющуюся в данном примере сегментом кольцевого CFK-шпангоута, с CFK-обшивкой фюзеляжного отсека.

Технологическое оборудование для осуществления предложенного способа включает в себя, по меньшей мере, одно подходящее, в частности достаточно точное и быстрое, измерительное устройство 4 и моделирующее устройство 5 для быстрого изготовления инструментальной вставки 7. Кроме того, технологическое оборудование включает в себя устройство для осуществления традиционного RTM-процесса с состоящим, по меньшей мере, из двух частей формовочным инструментом 10 и устройство управления и регулирования (не показано) для контроля способа, протекающего преимущественно полностью автоматически в промышленном масштабе.

Перечень ссылочных позиций

1 - первая волокнисто-композитная деталь

2 - монтажная поверхность

3 - вторая волокнисто-композитная деталь

4 - измерительное устройство

5 - моделирующее устройство

6 - линия передачи данных

7 - инструментальная вставка

8 - поверхность инструментальной вставки

9 - контактная поверхность второй волокнисто-композитной детали

10 - формовочный инструмент для RTM-процесса

11 - верхняя часть формовочного инструмента

12 - нижняя часть формовочного инструмента

Изобретение относится к способу соединения двух волокнисто-композитных деталей летательных аппаратов. Способ соединения двух волокнисто-композитных деталей (1, 3) летательных аппаратов с компенсацией допусков между ними включает следующие этапы: а) изготовление первой волокнисто-композитной детали (1), причем монтажная поверхность (2) может иметь отклонения от допусков, б) изготовление инструментальной вставки (7) с помощью геометрической формы монтажной поверхности (2), в) изготовление второй волокнисто-композитной детали (3) посредством инструментальной вставки (7), причем геометрическая форма контактной поверхности (9) второй волокнисто-композитной детали (3), в основном, соответствует геометрической форме монтажной поверхности (2), г) соединение первой волокнисто-композитной детали (1) и второй волокнисто-композитной детали (3) в зоне монтажной поверхности (2) и контактной поверхности (9). Технический результат заключается в простоте и надежности соединения без зазора двух волокнисто-композитных деталей. 7 з.п. ф-лы, 1 ил.

1. Способ соединения двух волокнисто-композитных деталей (1, 3) летательных аппаратов с компенсацией допусков между ними, включающий следующие этапы: а) изготовление первой волокнисто-композитной детали (1), причем монтажная поверхность (2) может иметь отклонения от допусков, б) изготовление инструментальной вставки (7) с помощью геометрической формы монтажной поверхности (2), в) изготовление второй волокнисто-композитной детали (3) посредством инструментальной вставки (7), причем геометрическая форма контактной поверхности (9) второй волокнисто-композитной детали (3), в основном, соответствует геометрической форме монтажной поверхности (2), г) соединение первой волокнисто-композитной детали (1) и второй волокнисто-композитной детали (3) в зоне монтажной поверхности (2) и контактной поверхности (9).

2. Способ по п.1, отличающийся тем, что монтажную поверхность (2) сканируют с помощью измерительного устройства (4) для получения измеренных данных ее геометрической формы и инструментальную вставку (7) изготавливают с помощью измеренных данных.

3. Способ по п.2, отличающийся тем, что инструментальную вставку (7) изготавливают с помощью измеренных данных в моделирующем устройстве (5), в частности в устройстве «Rapid-Prototyping», из металлического сплава, керамического соединения, полимерного материала или их произвольной комбинации.

4. Способ по п.2, отличающийся тем, что инструментальную вставку (7) изготавливают с помощью слепка монтажной поверхности (2), изготовленного из слепочной массы.

5. Способ по одному из пп.1-4, отличающийся тем, что ощупывание монтажной поверхности (2) осуществляют механически или бесконтактно.

6. Способ по п.1, отличающийся тем, что вторую волокнисто-композитную деталь (3) изготавливают с помощью инструментальной вставки (7) в закрытом формовочном инструменте (10).

7. Способ по п.1, отличающийся тем, что волокнисто-композитные детали (1, 3) изготавливают из армированного волокном реактопласта, в частности армированной углеродным волокном эпоксидной смолы.

8. Способ по п.6 или 7, отличающийся тем, что для изготовления второй волокнисто-композитной детали (3) в закрытый формовочный инструмент (10) помещают, по меньшей мере, один эластичный элемент для поддержания постоянной объемной доли волокон.

| Шахтная вагонетка | 1983 |

|

SU1081043A1 |

| DE 60207191 Т2, 10.08.2006 | |||

| DE 102006041653 А1, 28.02.2008 | |||

| МЕТАЛЛИЧЕСКИЙ КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ ОБШИВКИ | 2000 |

|

RU2249538C2 |

| Передвижной транспортер | 1931 |

|

SU28157A1 |

Авторы

Даты

2012-11-10—Публикация

2009-02-04—Подача