Область техники

Настоящее изобретение относится к армированному волокнами композитному материалу, образованному из армирующих волокон и термопластического полимера, который является тонкостенным и превосходным по механическим свойствам и может обеспечивать изотропный формованный продукт.

Уровень техники

Армированный волокнами композитный материал, в котором углеродные волокна, арамидные волокна, стеклянные волокна или подобные используются в качестве армирующих волокон, широко применяется для структурных материалов самолетов, транспортных средств или подобного или, в обычной промышленности и спорте, для теннисных ракеток, ручек клюшек для гольфа и рыболовных удилищ, с использованием его высокой удельной прочности и высокой удельной упругости. Формы применяемых в нем армирующих волокон могут включать в себя тканое полотно, изготовленное с использованием непрерывных волокон, UD лист, в котором волокна натянуты и выровнены однонаправлено, беспорядочный лист, сделанный с использованием коротких волокон, нетканое волокно и подобное.

Обычно в случае ткани, изготовленной из непрерывных волокон, или UD листа и подобного применяют этапы составного наслаивания, такого как наслаивание при разных углах, например 0/+45/-45/90, вследствие анизотропии волокон и/или дополнительно плоскосимметричное наслаивание для предотвращения деформации формованного продукта. Это один из факторов, которые увеличивают стоимость армированного волокнами композитного материала.

Таким образом, при предварительном использовании изотропной беспорядочной основы может быть получен относительно недорогой, армированный волокнами композитный материал. Беспорядочный мат может быть получен способом распыления (способ сухого получения), в котором распыление только резаных армирующих волокон или распыление резаных волокон вместе с термоотверждаемым полимером выполняют одновременно в форму, или способом производства бумаги (мокрый способ) с добавлением предварительно порезанных, армирующих волокон в водную суспензию, содержащую связующее, с последующим изготовлением бумаги. Способ сухого получения требует относительно небольшое устройство и, таким образом, позволяет получать беспорядочный мат с меньшей стоимостью.

В способе сухого получения часто используют способ резки непрерывных волокон и одновременного распыления резаных волокон и применяют, главным образом, вращающийся резак. Однако когда интервал между лезвиями резака расширяют, чтобы увеличить длину волокна, частота резания снижается и, таким образом, приводит к прерывистому выпуску волокон из резака. По этой причине возникает локальная неоднородность массы волокон на единицу площади в мате. Особенно когда делают мат с низкой массой волокон на единицу площади, существует проблема в том, что неоднородность по толщине становится существенной и, таким образом, вид поверхности ухудшается.

Между тем, другим фактором, который увеличивает стоимость армированного волокнами композитного материала, является длительное время, требуемое для формования. Обычно армированный волокнами композитный материал получают путем нагрева и прессования материала, называемого препрег, с помощью автоклава в течение 2 часов или больше, где препрег предварительно получают путем пропитки армирующего волокнистого базового материала термоотверждаемым полимером. Недавно был предложен способ RTM формования, в котором армирующий волокнистый базовый материал, не пропитанный полимером, помещают в форму и туда наливают термоотверждаемую смолу. Это существенно сокращает время формования. Однако, даже хотя RTM способ принят, время, требуемое для формования одной детали, составляет 10 минут или больше.

Поэтому центром внимания стал композитный материал, использующий в качестве матрицы термопластическую смолу вместо обычной термоотверждаемой смолы. Однако термопластическая смола обычно имеет более высокую вязкость, чем термоотверждаемая смола, и, таким образом, имеет проблему в том, что время для пропитки волокнистого базового материала расплавленной смолой является длительным и, в результате, период времени до формования удлиняется.

В качестве способа для решения указанных проблем предложен способ, называемый термопластическим штампующим формованием (ТР-SMC). Это способ формования, в котором штапелированное волокно, пропитанное термопластической смолой, заранее нагревают до точки плавления полимера или больше, или температуры плавления полимера или больше, и помещают в часть формы и немедленно закрывают форму. В данном способе волокнам и смоле позволяют протекать в форму, принимая форму продукта, с последующим охлаждением с образованием формованного продукта. В данном способе, так как используют волокна, заранее пропитанные смолой, можно формовать за короткое время, около 1 минуты. Способ изготовления пучка штапелированного волокна и формующего материала раскрывается в патентных документах 1 и 2. Однако описанный способ применяет формующий материал, называемый SMC или штампуемый лист. В таком термопластическом штампующем формовании волокна и смола сильно растекаются внутри формы, и, таким образом, ориентация волокон нарушается. В случае беспорядочного мата, использующего резаные волокна, недостаток изотропии вызывается однонаправленной ориентацией волокон. В результате, величина развития физических свойств изотропного материала снижается из-за однонаправленной ориентации, вызванной протеканием смолы и армирующих волокон. Также, при формовании в форме необходимо изучать сопровождающее течение армирующих волокон и полимерной матрицы, особенно, температуру формования и структуру формования, чтобы обеспечить стабильность в направлении толщины и плоскостном направлении формованного продукта. Таким образом, существует проблема в том, что трудно подстраивать производственные условия при массовом производстве, а также трудно изготавливать тонкостенный продукт. Между тем, для композитного материала, использующего термопластическую смолу, предложена технология, в которой длинноволокнистую гранулу, которая содержит армирующие волокна, подвергают инжекционному формованию. Однако длинноволокнистая гранула также имеет ограничение на длину гранулы. Кроме того, существует проблема в том, что армирующие волокна в термопластической смоле режутся при перемешивании и, таким образом, длина армирующих волокон может не сохраняться. Также, способ формования путем такого инжекционного формования имеет проблему в том, что армирующие волокна ориентируются, и, таким образом, может не достигаться изотропия.

Также в качестве средства для тонкостенного продукта без протекания волокон предлагается способ изготовления препрега, в котором тонкий лист изготавливают из армирующих волокон с помощью способа производства бумаги, и затем данный тонкий лист пропитывают смолой (патентный документ 3). В способе производства бумаги, поскольку армирующие волокна равномерно диспергированы в дисперсионной жидкости, армирующие волокна находятся в виде одиночных волокон.

(Патентный документ 1) японская выложенная патентная публикация № 2009-114611

(Патентный документ 2) японская выложенная патентная публикация № 2009-114612

(Патентный документ 3) японская выложенная патентная публикация № 2010-235779

Сущность изобретения

Решаемые проблемы

Задачей настоящего изобретения является обеспечить армированный волокном композитный материал, образованный с помощью армирующих волокон и термопластической смолы, который является тонкостенным и превосходным по механическим свойствам и может обеспечивать изотропный формованный продукт. Кроме того, в армированном волокном композитном материале настоящего изобретения армированный волокном композитный материал имеет особые вязкоупругие свойства, и, таким образом, армирующие волокна и полимер матрицы могут протекать на заданном уровне внутри формы, так что формованный продукт может быть получен пространственно точно.

Средство решения проблем

Чтобы получить изотропный формованный продукт, который является тонкостенным и превосходным по механическим свойствам, были проведены обширные исследования. В результате было обнаружено, что, когда армированный волокном композитный материал имеет особые вязкоупругие свойства, термопластический полимер матрицы может легко пропитываться, и полимер матрицы и армирующие волокна могут протекать на заданном уровне, так что однонаправленная ориентация армирующих волокон может подавляться во время формования. Настоящее изобретение было сделано на основе этих открытий. То есть армированный волокном композитный материал настоящего изобретения, образованный с помощью армирующих волокон со средней длиной волокна от 5 мм до 100 мм и термопластической смолы, в котором в tanδ′, который представляет вязкоупругие свойства, определенный формулами (1) и (2), среднее значение tanδ′ в интервале от -25°С от точки плавления полимера матрицы до +25°С от точки плавления полимера матрицы удовлетворяет следующей формуле (3).

tanδ=G″/G′, (1)

tanδ′=Vf×tanδ/(100-Vf), (2)

0,01≤tanδ′≤0,2 (3)

(где G′ представляет модуль накопления (Па) армированного волокном композитного материала, G″ обозначает модуль потерь (Па) армированного волокном композитного материала и Vf обозначает объемную долю (%) армирующих волокон в армированном волокном композитном материале).

Армированный волокном композитный материал предпочтительно может быть получен путем формования беспорядочного мата, в котором армирующие волокна, включенные в композитный материал, имеют особую степень рыхления. В беспорядочном мате, который имеет армирующие волокна, имеющие особую степень рыхления, доля пучков армирующих волокон (А), образованных из армирующих волокон с критическим числом одиночных волокон или больше, заданным формулой (4), относительно полного количества армирующих волокон в мате составляет 20% об. или больше и меньше чем 90% об. и среднее число волокон (N) в пучках армирующих волокон (А) удовлетворяет следующей формуле (5).

Критическое число одиночных волокон=600/D, (4)

0,7×104/D2<N,1×105/D2 (5)

(где D представляет средний диметр волокна (мкм) одиночных армирующих волокон).

Эффект изобретения

Посредством армированного волокнами композитного материала настоящего изобретения может быть обеспечен формованный продукт с превосходной видимой поверхностью с высокой размерной точностью. Здесь высокая размерная точность указывает, что формованный продукт может быть сформован с требуемой толщиной и формованное изделие может быть получено в соответствии с формой шаблона. В особенности, размер толщины формованного продукта сильно зависит от свойств материала, таких как прочность на разрыв или прочность на изгиб, и, в итоге, становится критическим фактором, который определяет, может ли быть изготовлен формованный продукт в виде структурного тела согласно желаемым величинам. Таким образом, велик эффект того, что формованный продукт согласно желаемым величинам может быть получен с использованием армированного волокнами композитного материала настоящего изобретения.

Также, когда армированный волокном композитный материал настоящего изобретения используют для формования, формованное изделие может быть тонким и изотропным, и свойства, следующие форме, могут быть обеспечены в сложной трехмерной форме. Армированный волокном композитный материал настоящего изобретения может быть использован в качестве заготовки для различных типов структурных элементов, например внутренней плиты, внешней плиты и конструктивных элементов транспортного средства, различных электрических продуктов, рамы и корпуса машины.

Краткое описание чертежей

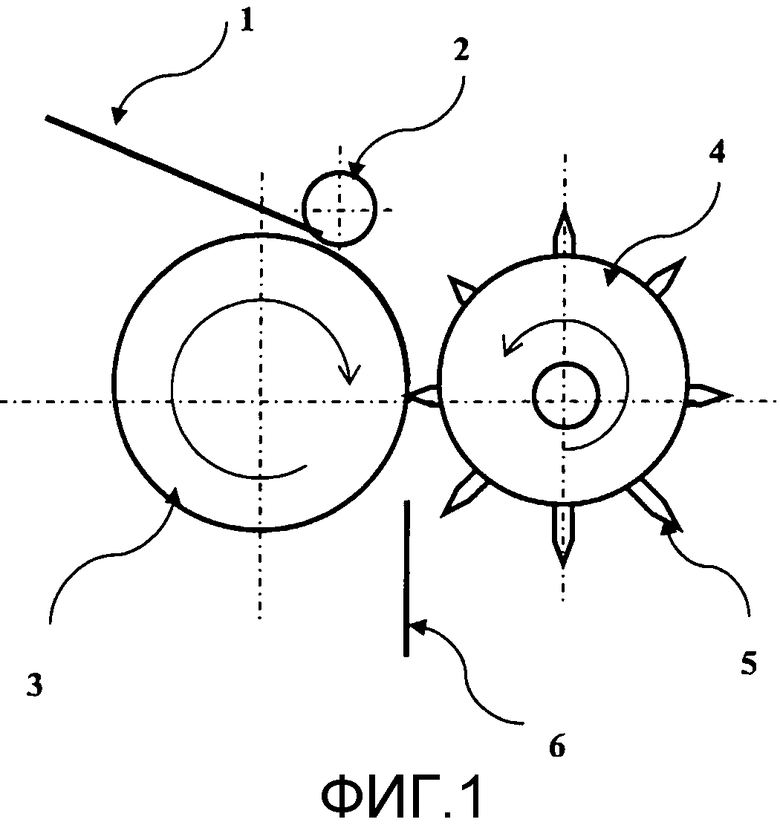

Фиг.1 представляет собой схематичный вид, изображающий этап резки пучка волокон.

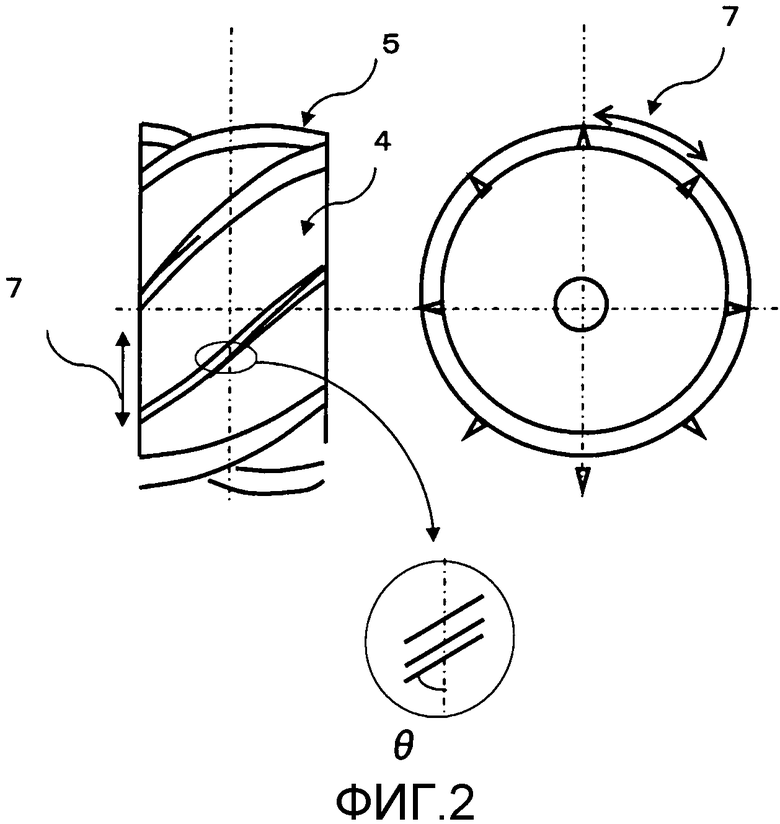

Фиг.2 представляет собой схематичный вид, изображающий переднюю сторону и поперечное сечение вращающегося спирального резака.

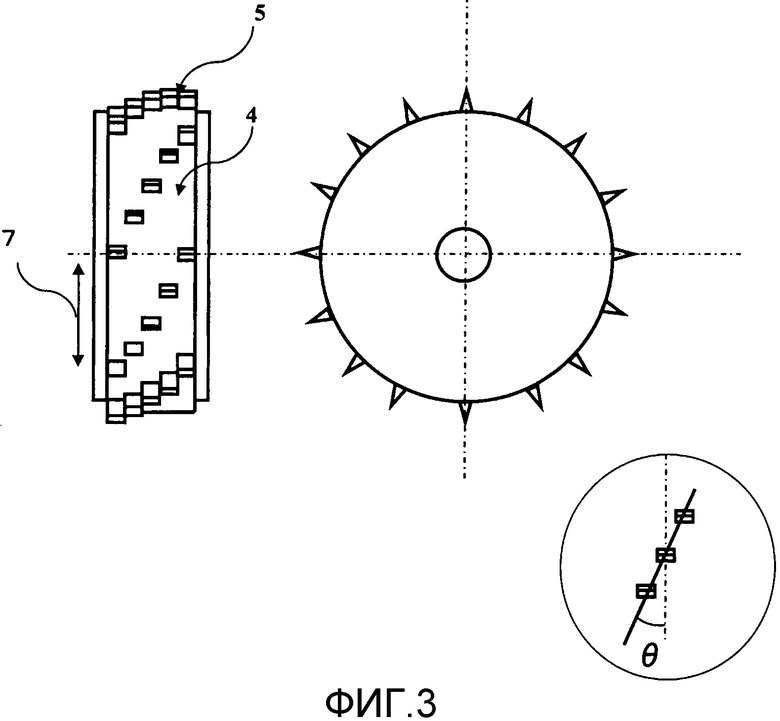

Фиг.3 представляет собой схематичный вид, изображающий переднюю сторону и сечение вращающегося резака, разделяющего волокна.

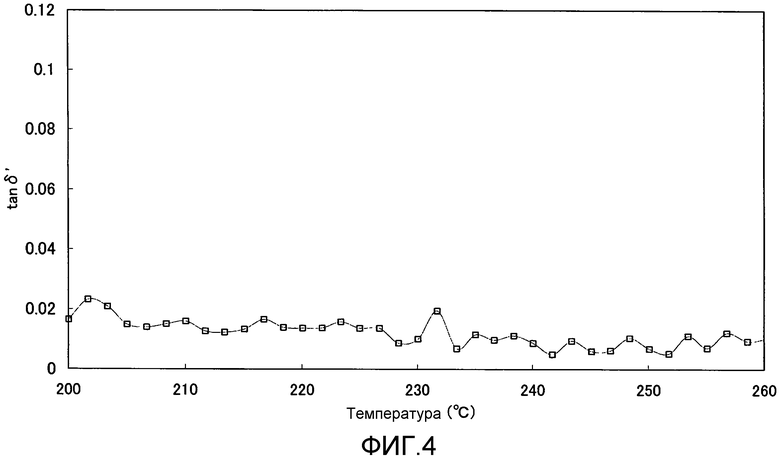

Фиг.4 показывает результаты измерения tanδ′ в армированном волокнами композитном материале из примера 1.

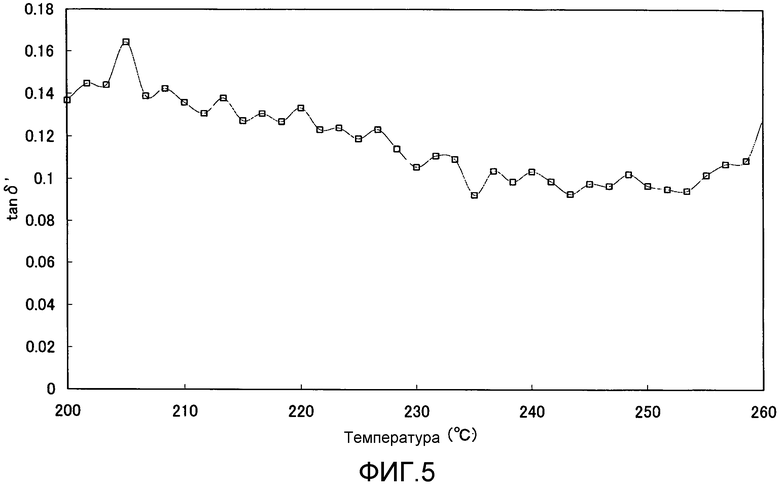

Фиг.5 показывает результаты измерения tanδ′ в армированном волокнами композитном материале из примера 2.

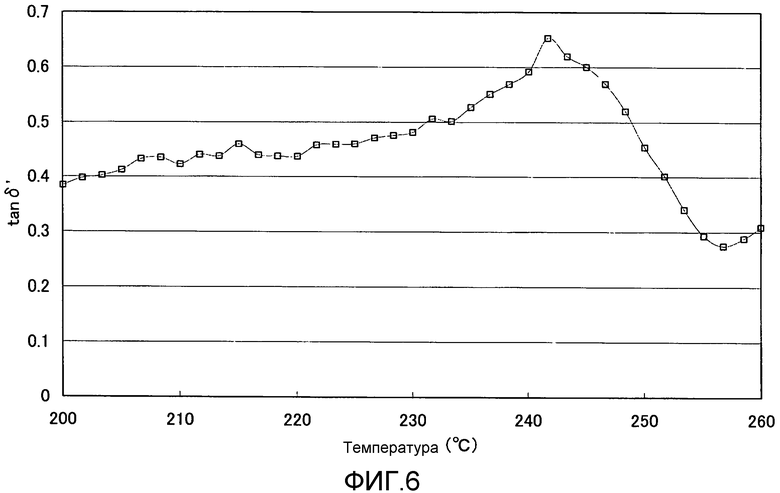

Фиг.6 показывает результаты измерения tanδ′ в армированном волокнами композитном материале из сравнительного примера 1.

Лучший вариант осуществления изобретения

Далее будут последовательно описаны типичные варианты осуществления настоящего изобретения.

[Армированный волокном композитный материал]

Армированный волокном композитный материал настоящего изобретения образован с помощью армирующих волокон со средней длиной волокна от 5 мм до 100 мм и термопластической смолы, где упругий компонент является, по существу, доминирующим в деформационных свойствах композитного материала.

Армированный волокном композитный материал настоящего изобретения отличается тем, что в tanδ′, который представляет вязкоупругие свойства, определенном следующими формулами (1) и (2), среднее значение tanδ′ в интервале от -25°С от точки плавления полимера матрицы до +25°С от точки плавления полимера матрицы удовлетворяет формуле (3).

tanδ=G″/G′, (1)

tanδ′=Vf×tanδ/(100-Vf), (2)

0,01≤tanδ′≤0,2 (3)

(где G′ представляет модуль накопления (Па) армированного волокном композитного материала, G″ представляет модуль потерь (Па) армированного волокном композитного материала и Vf обозначает объемную долю (%) армирующих волокон в армированном волокном композитном материале).

Здесь выражение “упругий компонент является, по существу, доминирующим в деформационных свойствах композитного материала” означает, что в термической деформации композитного материала безразмерное отношение G″/G′ для некоторой объемной доли армирующих волокон, включенных в композитный материал, составляет не больше чем 0,2, где G″ показывает вязкий компонент, определяющий параметры течения материала, т.е. модуль потерь композитного материала, а G′ показывает компонент, определяющий параметры сохранения формы материала, т.е. модуль накопления композитного материала.

[Армирующие волокна в армированном волокном композитном материале]

Армированный волокном композитный материал настоящего изобретения отличается тем, что он включает в себя армирующие волокна, которые являются длинными до некоторой степени и, таким образом, могут демонстрировать армирующую функцию. Длина волокна армирующих волокон выражается средней длиной волокна, которая получается путем измерения длины волокна армирующих волокон в армированном волокном композитном материале. Это может быть способ измерения средней длины волокна, в котором, после удаления смолы в печи при 500°С в течение около 1 часа, длины 100 произвольно отобранных волокон измеряют с точностью до 1 мм, используя штангенциркуль с нониусом или лупу, и получают их среднее значение.

В армированном волокнами композитном материале настоящего изобретения средняя длина волокна армирующих волокон находится в интервале от 5 мм до 100 мм, предпочтительно от 10 мм до 100 мм, более предпочтительно от 15 мм до 100 мм и еще более предпочтительно от 15 мм до 80 мм. Более того, интервал от 20 мм до 60 мм является предпочтительным.

В предпочтительном примере изготовления композитного материала, описанном ниже, когда армирующие волокна режут на фиксированную длину, чтобы изготовить беспорядочный мат, средняя длина волокна армирующих волокон в беспорядочном мате и композитном материале является почти такой же, как длина резаных волокон.

Данный композитный материал пригоден в качестве препрега для формования, и его плотность может быть выбрана различной согласно требуемой форме продукта. Масса волокон на единицу площади для армирующих волокон в композитном материале предпочтительно находится в интервале от 25 г/м2 до 4500 г/м2.

Предпочтительно, в армирующих волокнах в армированном волокном композитном материале существуют пучки армирующих волокон (А), образованные армирующими волокнами с критическим числом одиночных волокон или больше, заданным формулой (4), армирующие волокна в одиночной форме и пучки волокон, имеющие число одиночных волокон меньше критического числа одиночных волокон.

Критическое число одиночных волокон=600/D (4)

(где D представляет средний диаметр волокна (мкм) одиночных армирующих волокон).

В армирующих волокнах в армированном волокнами композитном материале доля пучков армирующих волокон (А) относительно суммарного количества волокон в армированном волокнами композитном материале предпочтительно составляет 20% об. или больше и меньше чем 90% об. Эта доля более предпочтительно составляет 30% об. или больше и меньше чем 90% об.

В армирующих волокнах в армированном волокнами композитном материале среднее число волокон (N) в пучках армирующих волокон (А) предпочтительно удовлетворяет следующей формуле (5).

0,7×104/D2<N<1×105/D2 (5)

(где D представляет средний диаметр волокна (мкм) одиночных армирующих волокон).

В особенности, среднее число волокон (N) в пучках армирующих волокон (А), образованных армирующими волокнами с критическим числом одиночных волокон или больше, предпочтительно меньше чем 6×104/D2.

Армированный волокном композитный материал предпочтительно может быть изготовлен путем пресс-формования беспорядочного мата, который содержит армирующие волокна и термопластическую смолу. Степень рыхления армирующих волокон в армированном волокнами композитном материале, по существу, сохраняется, как в беспорядочном мате. В армирующих волокнах в армированном волокнами композитном материале доля пучков (А) армирующих волокон и среднее число волокон (N) в пучках (А) армирующих волокон предпочтительно могут регулироваться, чтобы находиться внутри вышеуказанного интервала, путем регулирования доли пучков (А) армирующих волокон в беспорядочном мате и среднего числа волокон (N) в пучках (А) армирующих волокон в беспорядочном мате. Предпочтительный способ регулирования доли пучков (А) армирующих волокон в беспорядочном мате и среднего числа волокон будет описан ниже.

Армирующие волокна, которые образуют армированный волокнами композитный материал, предпочтительно имеют, по меньшей мере, один тип, выбранный из группы, состоящей из углеродного волокна, арамидного волокна и стеклянного волокна. Они могут быть использованы в комбинации. Среди них углеродное волокно является предпочтительным с точки зрения обеспечения композитного материала, который является легким и превосходным по прочности. В случае углеродного волокна средний диаметр волокна предпочтительно находится в интервале от 3 мкм до 12 мкм и более предпочтительно от 5 мкм до 7 мкм.

Что касается армирующих волокон, предпочтительно используют волокна, добавленные с клеящим агентом. Клеящий агент предпочтительно используют в количестве от более чем 0 частей до 10 частей по массе в расчете на 100 частей по массе армирующих волокон.

[Термопластическая смола в армированном волокнами композитном материале]

Нет особых ограничений на тип термопластической смолы, которая составляет армированный волокнами композитный материал, и ее примеры могут включать винилхлоридный полимер, винилиденхлоридный полимер, винилацетатный полимер, поливиниловый спирт, полистирольный полимер, акрилонитрил-стирольный полимер (AS полимер), акрилонитрил-бутадиен-стирольный полимер (ABS полимер), акрильный полимер, метакрильный полимер, полиэтилен, полипропилен, полимер полиамид 6, полимер полиамид 11, полимер полиамид 12, полимер полиамид 46, полимер полиамид 66, полимер полиамид 610, полиацетальный полимер, поликарбонатный полимер, полиэтилентерефталатный полимер, полиэтиленнафталатный полимер, полибутилентерефталатный полимер, полибутиленнафталатный полимер, полиарилатный полимер, полифениленэфирый полимер, полифениленсульфидный полимер, полисульфоновый полимер, полиэфирсульфоновый полимер, полиэфирэфиркетоновый полимер, полилактоновый полимер и так далее. Среди них предпочтительным является, по меньшей мере, один тип, выбранный из группы, состоящей из полимера полиамид 6 и полипропилена. Эти термопластические смолы могут быть использованы в одиночку или в комбинации из двух или более из них.

Термопластическая смола находится в армированном волокнами композитном материале в количестве предпочтительно от 50 частей до 1000 частей по массе в расчете на 100 частей по массе армирующих волокон. Более предпочтительно, термопластическая смола присутствует в количестве от 55 частей до 500 частей по массе в расчете на 100 частей по массе армирующих волокон и еще более предпочтительно термопластическая смола присутствует в количестве от 60 частей по массе до 300 частей по массе в расчете на 100 частей по массе армирующих волокон.

В армированном волокнами композитном материале объемная доля армирующих волокон (Vf), определяемая следующей формулой (7), предпочтительно составляет от 5% до 80%.

Объемная доля армирующих волокон (Vf)=100 × объем армирующих волокон/(объем армирующих волокон + объем термопластической смолы) (7)

Объемная доля армирующих волокон (Vf) отражает состав армирующих волокон и термопластической смолы, включенных в армированный волокнами композитный материал, то есть формованный продукт, образованный с помощью армированного волокнами композитного материала. Когда объемная доля армирующих волокон меньше чем 5%, армирующий эффект может быть недостаточно выражен. Также, когда данное содержание больше чем 80%, существует возможность, что в армированном волокнами композитном материале легко возникает пустота, и физические свойства формованного продукта могут быть ухудшены. Более предпочтительно, когда объемная доля армирующих волокон составляет от 20% до 60%.

В одном примере конкретного способа вычисления указанной объемной доли армирующих волокон (Vf), значения массы армирующих волокон и термопластической смолы получают путем удаления термопластической смолы из образца формованного продукта и преобразовывают в объемы, используя плотности соответствующих компонентов, и величины объемов подставляют в вышеприведенную формулу.

В качестве способа удаления термопластической смолы из образца формованного продукта просто и предпочтительно может быть использован способ, использующий удаление сжиганием (термическим разложением), когда армирующие волокна представляют собой неорганические волокна, такие как углеродные волокна или стеклянные волокна. В этом случае массу достаточно высушенного образца формованного продукта взвешивают и затем обрабатывают, используя электрическую печь или подобное, при 500°С-700°С в течение от 5 до 60 минут, чтобы сжечь составляющую термопластическую смолу. Армирующие волокна, оставшиеся после сгорания, оставляют остывать в сухой атмосфере и взвешивают, чтобы вычислить массы соответствующих компонентов.

В качестве способа удаления термопластической смолы из образца формованного продукта есть другой предпочтительный способ, в котором используют химический материал, способный легко разлагать или растворять термопластическую смолу, так что термопластическая смола может быть удалена путем разложения или растворения. Более конкретно, взвешивают массу образца формованного продукта, сформованного в тонкий кусок, имеющий площадь от 1 см2 до 10 см2, и затем химический материал, способный растворять или разлагать термопластическую смолу, может быть использован, чтобы извлечь растворенный в ней компонент. Потом остаток промывают и сушат и затем взвешивают, чтобы вычислить массы соответствующих компонентов. Например, в случае, когда термопластическая смола представляет собой полипропилен, полипропилен может быть растворен с использованием нагретого толуола или ксилола. В случае, когда термопластическая смола представляет собой полиамид, полиамид можно разложить, используя нагретую муравьиную кислоту. Когда смола представляет собой поликарбонат, поликарбонат можно растворить, используя хлорированный углеводород.

Когда армированный волокном композитный материал получают из беспорядочного мата, отношение величины подачи (в расчете на массу) армирующего волокна к смоле при изготовлении беспорядочного мата можно рассматривать как массовое отношение содержания армирующего волокна к содержанию смолы в беспорядочном мате.

[Другие агенты]

Армированный волокном композитный материал настоящего изобретения может включать в себя различные типы волокнистых и не волокнистых наполнителей, сделанных из органического волокна или неорганического волокна, или добавки, такие как огнезащитный состав, анти-УФ агент, пигмент, освобождающий агент, смягчающий агент, пластификатор или поверхностно-активное вещество, в пределах, которые не вредят задаче настоящего изобретения.

[Характеристика текучести армированного волокном композитного материала]

На этапе нагрева внутри формы во время формования удерживание материала внутри интервала текучести на заданном уровне оказывает предпочтительное влияние на сдерживание скорости развития физических свойств армирующего волокна анизотропного материала и точность размеров продукта. Армированный волокном композитный материал настоящего изобретения отличается тем, что в tanδ′, который демонстрирует вязкоупругие свойства, заданном формулами (1) и (2), средняя величина tanδ′ в интервале от -25°С от точки плавления матричного полимера до +25°С от точки плавления матричного полимера удовлетворяет следующей формуле (3).

tanδ=G″/G′, (1)

tanδ′=Vf×tanδ/(100-Vf) (2)

(где G′ представляет модуль накопления (Па) армированного волокном композитного материала, G″ обозначает модуль потерь (Па) армированного волокном композитного материала и Vf представляет объемную долю (%) армирующих волокон в армированном волокном композитном материале).

0,01≤tanδ′≤0,2. (3)

Здесь G′ представляет упругую составляющую материала, а G″ представляет вязкую составляющую. При свойствах материала, имеющих и вязкую составляющую, и упругую составляющую, tanδ′ показывает, в виде отношения вязкой составляющей и упругой составляющей, поведение, когда материал деформируется нагрузкой, и показывает, какая из вязкой составляющей и упругой составляющей проявляется в качестве доминирующего поведения. Когда влияние вязкости больше, tanδ имеет большее значение. Армированный волокном композитный материал настоящего изобретения отличается тем, что, в интервале от -25°С от точки плавления матричного полимера до +25°С от точки плавления матричного полимера, tanδ′, который показывает вязкоупругие свойства, является, по существу, постоянным. Кроме того, армированный волокном композитный материал настоящего изобретения предпочтительно удовлетворяет формуле (3) даже в интервале от -25°С от точки плавления матричного полимера до +35°С от точки плавления матричного полимера.

Когда tanδ′ меньше чем 0,01, модуль накопления G′ армированного волокном композитного материала относительно выше, чем модуль потерь G″, и материал становится жестким материалом, в котором армирующие волокна и матричный полимер никогда не текут во время нагрева. Таким образом, во время нагрева на этапе пресс-формования, свойство материала следовать форме ослабляется, и, таким образом, трудно получить заданную форму продукта. Между тем, когда величина tanδ′ больше чем 0,2, влияние модуля накопления G′ относительно ниже, чем модуля потерь G″, и данный материал позволяет армирующим волокнам и матричному полимеру легко течь во время нагрева. Таким образом, возникает значительная однонаправленная ориентация армирующих волокон. Когда величина tanδ′ составляет от 0,01 до 0,2, можно обеспечить свойство следования в сложную трехмерную форму путем слабой текучести материала в интервале, способном обеспечивать размеры продукта согласно конечной форме продукта из композитного материала.

Средняя величина tanδ′ в интервале от -25°С от точки плавления матричного полимера до +25°С от точки плавления матричного полимера более предпочтительно составляет от 0,02 до 0,15.

Фиг.4 и 5 показывают результаты измерения tanδ′, отражающего вязкоупругие свойства, в одном примере армированного волокном композитного материала настоящего изобретения, в котором армированный волокном композитный материал включает в себя полиамид в качестве матрицы и углеродные волокна в качестве армирующих волокон и объемная доля углеродных волокон составляет 30%. Фиг.4 показывает результаты измерения вязкоупругих свойств (то есть tanδ′) армированного волокном композитного материала, полученного из беспорядочного мата, в котором доля пучков армирующих волокон (А), образованных армирующими волокнами с критическим числом одиночных волокон или больше, заданным формулой (4), составляет 30% об. или больше относительно полного количества волокон в мате. Фиг.5 показывает результаты измерения вязкоупругих свойств (tanδ′) армированного волокном композитного материала, полученного из беспорядочного мата, в котором доля пучков армирующих волокон (А) составляет 70% об. Горизонтальная ось показывает диапазон температуры нагрева вокруг точки плавления (Tm) матричного полимера (в этом примере точка плавления матричного полимера составляет 225°С и температура измерения меняется от 200°С до 260°С). Вертикальная ось показывает величины tanδ′ армированного волокном композитного материала. Как можно видеть из этого, когда доля пучков армирующих волокон (А), образованных армирующими волокнами с критическим числом одиночных волокон или больше, составляет 30% или 70%, армированный волокном композитный материал, полученный из беспорядочного мата, включающего данные пучки армирующих волокон (А), демонстрирует, по существу, стабильные величины tanδ′ в интервале от -25°С от точки плавления матричного полимера до +25°С от точки плавления матричного полимера или в интервале от -25°С от точки плавления матричного полимера до +35°С от точки плавления матричного полимера. То есть армированный волокном композитный материал настоящего изобретения демонстрирует, по существу, стабильные вязкоупругие свойства в широком температурном интервале, который представляет собой интервал от -25°С от точки плавления матричного полимера до +35°С от точки плавления матричного полимера или интервал от -25°С от точки плавления матричного полимера до +35°С от точки плавления матричного полимера и показывает, что данный материал имеет параметры, способные сохранять формуемость материала и размерную точность независимо от температурных условий внутри формы во время формования.

Более конкретно, вязкоупругие свойства могут регулироваться путем выбора доли пучков армирующих волокон (А) в беспорядочном мате в качестве исходного материала для армированного волокном композитного материала или в армированном волокном композитном материале. В особенности, когда доля пучков армирующих волокон (А) составляет от 20% до 40%, особенно от 30% до 40%, материал имеет сравнительно высокое влияние модуля накопления G′ относительно модуля потерь G″, и, таким образом, предполагается, что во время нагрева данного материала в форме армирующие волокна и матричный полимер требуют только легкого протекания для обеспечения формуемости.

Между тем, когда доля пучков армирующих волокон (А) составляет 70% или больше и меньше чем 90%, материал имеет сравнительно низкое влияние модуля накопления G′ относительно модуля потерь G″, и, таким образом, предполагается, что во время нагрева данного материала в форме армирующие волокна и матричный полимер требуют протекания при заданном уровне, чтобы подавить однонаправленную ориентацию армирующих волокон, так что формуемость в сложную форму может гарантироваться только при сохранении изотропности.

[Беспорядочный мат]

Армированный волокном композитный материал настоящего изобретения, который удовлетворяет особым вязкоупругим свойствам и образован с помощью армирующих волокон и термопластической смолы, может быть предпочтительно получен путем формования беспорядочного мата, в котором армирующие волокна удовлетворяют особой степени рыхления. Беспорядочный мат, в котором присутствуют армирующие волокна с особой степенью рыхления, более конкретно, включает армирующие волокна со средней длиной волокна от 5 мм до 100 мм и термопластическую смолу, в которой масса армирующих волокон на единицу площади составляет от 25 г/м2 до 3000 г/м2, причем пучки армирующих волокон (А), образованные армирующими волокнами с критическим числом одиночных волокон или больше, заданным следующей формулой (4), включены с долей 20% об. или больше и меньше чем 90% об. относительно суммарного количества волокон в мате, и среднее число волокон (N) в пучках армирующих волокон (А) удовлетворяет следующей формуле (5).

Критическое число одиночных волокон=600/D, (4)

0,7×104/D2<N<1×105/D2 (5)

(где D представляет средний диаметр волокна (мкм) одиночных армирующих волокон).

В плоскости беспорядочного мата армирующие волокна не ориентированы определенным образом, а диспергированы и расположены в случайных направлениях.

Композитный материал настоящего изобретения является изотропным в плоскости материалом. В формованном продукте с использованием настоящего изобретения может быть получено отношение модулей в двух перпендикулярных направлениях, чтобы количественно оценить изотропию формованного продукта. Когда отношение, полученное делением большего модуля на меньший среди значений модулей в двух направлениях формованного продукта, не превышает 2, данный продукт считается изотропным. Когда отношение не больше чем 1,3, продукт считается имеющим отличную изотропию.

В беспорядочном мате масса армирующих волокон на единицу площади составляет от 25 г/м2 до 3000 г/м2. Армированный волокном композитный материал настоящего изобретения, полученный из данного беспорядочного мата, применим в качестве препрега, и его масса волокон на единицу площади может быть выбрана различной согласно требуемому формованию.

Беспорядочный мат, который может предпочтительно обеспечивать армированный волокном композитный материал настоящего изобретения, включает в себя, в качестве армирующих волокон, пучки армирующих волокон (А), образованные армирующими волокнами с критическим числом одиночных волокон или больше, заданным следующей формулой (4).

Критическое число одиночных волокон=600/D (4)

(где D представляет средний диаметр волокна (мкм) одиночных армирующих волокон).

В беспорядочном мате, кроме пучков армирующих волокон (А), в качестве армирующих волокон содержатся армирующие волокна в одиночной форме и пучки волокон, имеющие число одиночных волокон меньше чем критическое число одиночных волокон.

Доля пучков армирующих волокон (А) относительно полного количества волокон в мате предпочтительно составляет 20% об. или больше и меньше чем 90% об. Меньший предел количества присутствующих пучков армирующих волокон предпочтительно составляет 30% об. Чтобы количество присутствующих пучков армирующих волокон составляло 20% об. или больше и меньше чем 90% об., в следующем предпочтительном способе изготовления, например, может выполняться управление, с помощью давления или подобного, воздуха, вдуваемого на этапе рыхления волокон. Также управление может выполняться путем регулирования размера пучков волокон, подвергаемых этапу резки, например ширины пучка или числа волокон на ширину. Более конкретно, существует способ расширения ширины пучков волокон с помощью растягивающего средства или подобного и воздействия этапа резки на пучки волокон, или способ обеспечения этапа продольной резки до этапа резки. Альтернативно, существует способ резки пучков волокон с использованием так называемого ножа для разделения волокон, имеющего множество установленных коротких лезвий, или способ одновременного выполнения резки и продольной резки. Предпочтительные условия будут описаны в разделе об этапе рыхления.

Кроме того, в беспорядочном мате, который может предпочтительно обеспечивать армированный волокном композитный материал настоящего изобретения, среднее число волокон (N) в пучках армирующих волокон (А), образованных армирующими волокнами с критическим числом одиночных волокон или больше, предпочтительно удовлетворяет следующей формуле (5).

0,7×104/D2<N<1×105/D2 (5)

(где D представляет средний диаметр волокна (мкм) одиночных армирующих волокон).

Более конкретно, среднее число волокон (N) в пучках армирующих волокон (А), образованных армирующими волокнами с критическим числом одиночных волокон или больше, предпочтительно меньше чем 6×104/D2.

Чтобы среднее число волокон (N) в пучках армирующих волокон (А) было в указанном интервале, в следующем предпочтительном способе изготовления может выполняться управление путем регулирования размера пучков волокон, подвергаемых этапу резки, например ширины пучка или числа волокон на ширину. Более конкретно, это может быть способ расширения ширины пучков волокон с помощью растягивающего средства или подобного и воздействия этапа резки на пучки волокон, или способ обеспечения этапа продольной резки до этапа резки. Альтернативно, пучки волокон можно одновременно подвергать резке и продольной резке.

Также, среднее число волокон (N) в пучках армирующих волокон (А) может контролироваться путем регулирования степени рыхления резаных пучков волокон с помощью давления или подобного воздуха, вдуваемого на этапе рыхления. Предпочтительные условия будут описаны в разделах об этапе рыхления и этапе резки.

Более конкретно, когда средний диаметр волокна углеродных волокон, которые составляют беспорядочный мат, находится в интервале от 5 мкм до 7 мкм, критическое число одиночных волокон находится в интервале от 86 до 120, а когда средний диаметр волокна углеродных волокон составляет 5 мкм, среднее число волокон в пучках волокон больше чем 280 и меньше чем 4000 и предпочтительно находится в интервале от 600 до 2500 и более, предпочтительно от 600 до 1600. Когда средний диаметр волокна углеродных волокон равен 7 мкм, среднее число волокон в пучках волокон больше чем 142 и меньше чем 2040 и предпочтительно находится в интервале от 300 до 1500 и более предпочтительно от 300 до 800.

Беспорядочный мат, образованный армирующими волокнами и термопластической смолой, как описано выше, в котором термопластическая смола существует в твердой фазе, служит в качестве заготовки для получения армированного волокном композитного материала настоящего изобретения. Типы термопластической смолы описаны выше. В беспорядочном мате термопластическая смола предпочтительно находится в волокнистой и/или зернистой форме. Когда присутствуют армирующие волокна, смешанные с термопластической смолой в волокнистой и/или зернистой форме, характерно, что волокна и смола не требуют протекания внутри формы, и термопластическая смола может легко пропитывать пучки армирующих волокон внутри и между одиночными волокнами армирующих волокон во время формования. Два или больше типов термопластической смолы могут быть использованы, и волокнистая форма и зернистая форма могут быть использованы в комбинации.

В случае волокнистой формы тонкость находится в интервале от 100 децитекс до 5000 децитекс и более, предпочтительно от 1000 децитекс до 2000 децитекс. Средняя длина волокна предпочтительно находится в интервале от 0,5 мм до 50 мм и более предпочтительно от 1 мм до 10 мм.

Зернистая форма предпочтительно может иметь сферическую, ленточную или цилиндрическую (например, гранулированную) форму. Сферическая форма предпочтительно может иметь форму вращающегося круга или эллипса, или яйцевидную форму. Сферическая форма предпочтительно имеет средний диаметр частиц в интервале от 0,01 мкм до 1000 мкм. Средний диаметр частиц более предпочтительно составляет от 0,1 мкм до 900 мкм и еще более предпочтительно от 1 мкм до 800 мкм. Нет особых ограничений на распределение диаметра частиц, но в целях получения продукта с более тонкой формой более предпочтительно острое распределение. Между тем, с помощью такой операции как классифицирование может быть достигнуто желаемое распределение размера частиц.

Ленточная форма может иметь, в качестве предпочтительной формы, цилиндрическую (например, гранулы), призматическую или чешуйчатую форму, а также может предпочтительно представлять собой пленку, вырезанную в прямоугольную форму. В этом случае в некоторой степени может применяться аспектное отношение, но предпочтительная длина может быть почти такой же, как в волокнистой форме.

Беспорядочный мат может включать в себя различные типы волокнистых и не волокнистых наполнителей из органического волокна или добавки, такие как огнезащитный состав, анти-УФ агент, пигмент, освобождающий агент, смягчающий агент, пластификатор или поверхностно-активное вещество, в пределах, которые не вредят цели настоящего изобретения.

[Способ изготовления армированного волокном композитного материала]

Далее будет описан предпочтительный способ получения армированного волокном композитного материала настоящего изобретения. Армированный волокном композитный материал настоящего изобретения предпочтительно может быть изготовлен путем пресс-формования беспорядочного мата, образованного армирующими волокнами и термопластической смолой.

То есть армированный волокном композитный материал настоящего изобретения предпочтительно изготавливают с помощью следующих этапов от (1) до (5):

(1) этап резки пучков армирующих волокон;

(2) этап введения резаных пучков армирующих волокон в трубу и рыхления пучков волокон путем вдувания туда воздуха;

(3) этап нанесения с растяжением разрыхленных армирующих волокон при одновременном всасывании волокон вместе с термопластической смолой в волокнистой или зернистой форме с распылением армирующих волокон и термопластической смолы;

(4) этап фиксации нанесенных армирующих волокон и нанесенной термопластической смолы с получением беспорядочного мата и

(5) этап пресс-формования полученного беспорядочного мата.

Далее каждый этап будет описан подробно.

[Этап резки]

В способе настоящего изобретения способ резки армирующих волокон, более конкретно, включает в себя этап резки пучков армирующих волокон с использованием ножа. Что касается ножа, используемого для резки, предпочтительным является вращающийся резак или подобное. Что касается вращающегося резака, предпочтительно обеспечивается спиральный нож или так называемый нож для разделения волокон, имеющий множество установленных коротких лезвий. Фиг.1 изображает конкретный схематичный вид, изображающий этап резки. Фиг.2 изображает пример вращающегося резака, имеющего спиральный нож, а фиг.3 изображает пример вращающегося резака, имеющего нож для разделения волокон.

Чтобы среднее число волокон (N) в пучках армирующих волокон (А) было внутри предпочтительного интервала настоящего изобретения, можно выполнять контроль путем регулирования размера пучков волокон, подвергаемых этапу резки, например ширины пучка или числа волокон на ширину.

В качестве пучка волокон, подаваемого на этап резки, предпочтительно используют пучок армирующих волокон, заранее имеющий число волокон внутри интервала формулы (5). Однако, обычно, когда данное число пучка волокон меньше, цена волокна становится больше. Поэтому, когда используют пучок армирующих волокон, имеющий большое число волокон, который доступен по низкой цене, ширину пучков волокон, подвергаемых этапу резки, или число волокон на ширину предпочтительно регулируют перед тем, как подвергать пучки волокон этапу резки. Более конкретно, это может быть способ тонкого рассевания пучков волокон путем расширения или подобного, чтобы увеличить ширину пучков волокон, и затем воздействия на пучки волокон этапа резки, или способ обеспечения этапа продольной резки перед этапом резки. В способе обеспечения этапа продольной резки пучки волокон заранее утончают и затем подвергают этапу резки. Таким образом, в качестве резака может быть использовано обычное плоское лезвие или спиральное лезвие без специального механизма.

Также, это может быть способ резки пучков волокон с использованием ножа для разделения волокна, или способ одновременного выполнения резки и продольной резки с использованием резака, имеющего функцию продольной резки.

В случае использования ножа для разделения волокна среднее число волокон (N) может быть уменьшено путем использования ножа с меньшей шириной и, с другой стороны, среднее число волокон (N) может быть увеличено путем использования ножа с большей шириной.

Также, в качестве резака, имеющего функцию продольной резки, может быть использован резак для разделения волокон, который имеет лезвие, перпендикулярное направлению волокна, вместе с лезвием для продольной резки, параллельное направлению волокна.

При получении беспорядочного мата, армированного термопластической смолой, имеющего хороший вид поверхности, сильно влияет неоднородность массы волокон на единицу площади. Во вращающемся резаке, имеющем обычные установленные плоские лезвия, резка волокон является прерывистой. Затем, когда такие резаные волокна подвергают этапу нанесения, возникает неоднородность массы волокон на единицу площади. Между тем, когда ножи при заданном угле используют для непрерывной резки волокон без перерывов, можно выполнять нанесение с очень маленькой неоднородностью массы волокон на единицу площади. То есть, для целей непрерывной резки армирующих волокон предпочтительно, когда ножи регулярно установлены при заданном угле на вращающемся резаке. Также резку предпочтительно выполняют так, что угол направления установки лезвия относительно направления вдоль окружности удовлетворяет следующей формуле (6).

Шаг лезвий = ширина пряди армирующего волокна×tan(90°-θ) (6)

(где θ представляет угол направления установки ножа относительно направления вдоль окружности).

Шаг лезвий в направлении вдоль окружности отражается в длине волокна армирующих волокон.

Фиг.2 и 3 представляют собой примеры ножа с заданным углом, как описано выше. В данных примерах резака угол (θ) направления установки ножа относительно направления вдоль окружности изображен на чертежах.

[Этап рыхления волокна]

Этап рыхления представляет собой этап введения резаных пучков армирующих волокон в трубу и дутья воздуха в волокна, чтобы разрыхлить пучки волокон. Степень рыхления, количество присутствующих пучков армирующих волокон (А) и среднее число волокон (N) в пучках армирующих волокон (А) можно надлежащим образом регулировать с помощью давления воздуха или подобного. На этапе рыхления воздух можно прямо вдувать в пучки волокон из отверстий подачи сжатого воздуха, предпочтительно со скоростью потока от 1 м/с до 1000 м/с, чтобы рыхлить армирующие волокна. Более предпочтительно, скорость потока составляет от 5 м/с до 500 м/с. Более конкретно, множество отверстий размером около от ⌀1 мм до 2 мм образуют внутри трубы, сквозь которую проходят армирующие волокна, и снаружи прикладывают давление в интервале от 0,01 МПа до 1,0 МПа и более предпочтительно от 0,2 МПа до 0,8 МПа, чтобы прямо вдувать сжатый воздух в пучки волокон. Путем снижения скорости дутья можно оставлять больше пучков волокон, тогда как путем увеличения скорости дутья можно разрыхлять пучки волокон до одиночных волокон.

[Этап нанесения]

Этап нанесения представляет собой этап расширения разрыхленных армирующих волокон и одновременно всасывания волокна вместе с термопластической смолой в волокнистой и зернистой форме для распыления армирующих волокон и термопластической смолы. Разрыхленные армирующие волокна и термопластическая смола в волокнистой или зернистой форме предпочтительно одновременно наносят на лист, особенно на воздухопроницаемый лист, обеспеченный под устройством разрыхления.

На этапе нанесения величина подачи термопластической смолы предпочтительно составляет от 50 частей до 1000 частей по массе в расчете на 100 частей по массе армирующих волокон. Количество термопластической смолы более предпочтительно составляет от 55 частей до 500 частей по массе в расчете на 100 частей по массе армирующих волокон и еще более предпочтительно от 60 частей до 300 частей по массе в расчете на 100 частей по массе армирующих волокон.

Армирующие волокна и термопластическую смолу в волокнистой или зернистой форме предпочтительно распыляют, чтобы сделать двумерно ориентированными. Чтобы разрыхленные волокна наносились двумерно ориентированными, важны способ нанесения и последующий способ фиксации. В способе нанесения армирующих волокон предпочтительно используют суженую трубу, такую как конус. Внутри конической или подобной трубы воздух диффундирует, и, таким образом, скорость потока внутри трубы уменьшается, и к армирующим волокнам прикладывается вращательное усилие. Путем использования эффекта Вентури разрыхленные армирующие волокна могут предпочтительно распределяться и распыляться.

Также, последующий этап фиксации и этап нанесения могут выполняться одновременно. То есть волокна могут фиксироваться во время нанесения и осаждения. Предпочтительно, когда армирующие волокна и термопластическую смолу распыляют на подвижный воздухопроницаемый лист, имеющий механизм всасывания, осаждают в форме мата и так фиксируют. Когда воздухопроницаемый лист обеспечен в виде конвейера, образованного сеткой, и непрерывно движется в одном направлении, позволяя волокнам и смоле оседать на нем, беспорядочный мат может непрерывно формироваться. Также, путем движения воздухопроницаемого листа назад и вперед и вокруг, может достигаться равномерное осаждение. Кроме того, предпочтительно, когда ведущий край устройства нанесения (напыления) армирующих волокон и термопластической смолы движется назад и вперед в направлении, перпендикулярном направлению движения непрерывно движущейся воздухопроницаемой опоры, чтобы непрерывно выполнять нанесение и фиксацию. Предпочтительно, когда армирующие волокна и термопластическая смола равномерно распылены в беспорядочном мате без неоднородности.

[Этап фиксации]

Этап фиксации представляет собой этап фиксации нанесенных армирующих волокон и нанесенной термопластической смолы. Предпочтительно, волокна фиксируют отсасыванием воздуха снизу воздухопроницаемого листа. Также термопластическая смола, которая распыляется вместе с армирующими волокнами, смешивается и затем фиксируется всасываемым воздухом в случае волокнистой формы или вместе с армирующими волокнами в случае зернистой формы.

Путем всасывания снизу через воздухопроницаемый лист может быть получен двумерно высокоориентированный мат. Также, термопластическая смола в зернистой или волокнистой форме может всасываться с использованием вызываемого отрицательного давления и затем легко смешиваться с армирующими волокнами посредством диффузионного течения, возникающего внутри трубы. В полученном армированном базовом материале термопластическая смола находится вблизи армирующих волокон, и, таким образом, расстояние движения смолы на этапе пропитки является коротким, и пропитка смолой мата возможна за относительно короткое время. Также, воздухопроницаемое нетканое полотно, сделанное из такого же материала, как используемый матричный полимер, может быть заранее установлено на устройстве фиксации, и армирующие волокна и частицы могут распыляться на нетканое полотно.

Посредством вышеуказанного предпочтительного способа изготовления беспорядочного мата может быть получен беспорядочный мат, сделанный из двумерно ориентированных волокон и содержащий мало волокон, длинные оси которых ориентированы трехмерно.

Также, когда беспорядочный мат производят в промышленности, предпочтительно, когда нанесение и фиксацию выполняют при непрерывном движении воздухопроницаемой опоры.

[Прессование]

Затем полученный беспорядочный мат может подвергаться пресс-формованию с получением армированного волокном композитного материала настоящего изобретения. Множество листов беспорядочного мата может быть уложено до требуемой толщины и массы волокон на единицу площади и подвергаться прессованию. Нет особых ограничений на способ и условия пресс-формования, но, в особенности, предпочтительно, когда термопластический полимер в беспорядочном мате плавится под давлением и впитывается в пучки армирующих волокон и между одиночными волокнами армирующих волокон с последующим охлаждением и формованием. В особенности, термическое прессование предпочтительно выполняют в условиях от точки плавления матричного термопластического полимера до точки плавления +80°С, или до температуры разложения матричного термопластического полимера или меньше. Давление прессования и время прессования могут быть выбраны надлежащим образом.

[Армированный волокном композитный материал]

Путем формования армированного волокном композитного материала настоящего изобретения может быть получен формованный продукт, который является тонкостенным и изотропным и является превосходным по механическим свойствам. В отличие от обычного штамповочного формования, при формовании армированного волокном композитного материала настоящего изобретения нет необходимости в сильном течении волокон и смолы внутри формы на этапе нагрева. Это подавляет ориентацию армирующих волокон в одном направлении, что улучшает механические свойства и позволяет получать продукт с высокой размерной точностью. Между тем, при формовании сложной трехмерной формы, в особенности, вертикальная плоскость, существующая внутри формы, вызывает проблемы. То есть существует проблема в том, что, когда материал помещают на вертикальной плоскости внутри формы, данный материал может сползать вниз. Также существует проблема в том, что в случае, где материал помещают на вертикальный участок заранее, когда верхняя форма скользит к нижней форме, материал на вертикальном участке быстро приходит в контакт с формой по сравнению с материалом, находящимся на плоском участке, и, таким образом, материал на плоском участке может не прессоваться в достаточной степени. В особенности, когда высота вертикальной плоскости большая, данная проблема становится существенной. Таким образом, чтобы изготовить формованный продукт сложной формы, необходимо заставлять материал протекать с заданным уровнем. Армированный волокном композитный материал настоящего изобретения имеет особые вязкоупругие свойства, и, таким образом, можно вызывать течение армирующих волокон и матричного полимера с заданным уровнем. Таким образом, характерно, что даже после течения сохраняется изотропия полученного формованного продукта из армированного волокном композитного материала, и, таким образом, продукт с высокими механическими свойствами может быть получен точно по размеру. Кроме того, путем течения армирующих волокон и матричного полимера внутри формы может быть предпочтительно получена тонкостенная материя.

Таким образом, например, пластинчатый, армированный волокном композитный материал может быть эффективно получен за короткое время. Пластинчатый, армированный волокном композитный материал также применим в качестве препрега для трехмерного формования, в особенности препрега для пресс-формования. Более конкретно, формованный продукт может быть получен с помощью так называемого холодного прессования, при котором пластинчатый, армированный волокном композитный материал нагревают до точки плавления полимера или выше, или точки стеклования полимера или выше, и нагретый материал в виде одного листа или множества сложенных листов соответственно форме требуемого формованного продукта вводят в форму при температуре меньше, чем точка плавления полимера, или меньше, чем точка стеклования полимера, прессуют и охлаждают.

Альтернативно, формованный продукт может быть получен с помощью так называемого горячего прессования, при котором пластинчатый, армированный волокном композитный материал вводят в форму и нагревают до точки плавления полимера или выше, или точки стеклования полимера или выше, в то же время подвергая пресс-формованию, и затем форму охлаждают до температуры ниже точки плавления полимера или ниже, чем температура стеклования полимера.

Армированный волокном композитный материал настоящего изобретения представляет собой материал, в котором упругий компонент является, по существу, доминирующим в деформационных свойствах композитного материала.

Примеры

Ниже будут описаны примеры, но настоящее изобретение не ограничивается ими.

1) Анализ пучков армирующих волокон в беспорядочном мате

Беспорядочный мат отрезают размером приблизительно 100 мм × 100 мм.

Из отрезанного мата все пучки волокон извлекают пинцетом, число пучков (I) армирующих волокон (А), и длину (Li) и массу (Wi) пучков волокон измеряют и записывают. Некоторые пучки волокон, которые слишком малы для извлечения пинцетом, в конце взвешивают в виде массы (Wk). Для измерения массы используют весы, способные измерять до 1/100 мг. На основании диаметра (D) армирующих волокон, использованных для беспорядочного мата, вычисляют критическое число одиночных волокон, по которому пучки армирующих волокон (А), образованные армирующими волокнами с критическим числом одиночных волокон или больше, и другие пучки отделяют друг от друга. Также, когда два или больше типов армирующих волокон используют в комбинации, волокна делят на соответствующие типы и соответствующие типы волокон отдельно измеряют и оценивают.

Далее будет описан способ получения среднего числа волокон (N) пучков армирующих волокон (А).

Число волокон (Ni) в каждом пучке армирующих волокон может быть получено из тонкости (F) армирующих волокон с использованием следующей формулы.

Ni=Wi/(Li×F).

Среднее число волокон (N) в пучках (А) армирующих волокон может быть получено из числа (I) пучков (А) армирующих волокон с помощью следующей формулы.

N=Σ Ni/I.

Доля (VR) пучков (А) армирующих волокон относительно полного количества волокон в мате может быть получена с помощью следующей формулы с использованием плотности (ρ) армирующих волокон.

VR=Σ(Wi/ρ)×100/((Wk+ΣWi)/ρ).

2) Анализ пучков армирующих волокон в армированном волокнами композитном материале

В армированном волокнами композитном материале после удаления полимера в печи при 500°С в течение приблизительно 2 часа выполняют измерение таким же образом, как в вышеуказанном беспорядочном мате.

3) Анализ средней длины армирующих волокон, включенных в беспорядочный мат или композитный материал

Длины 100 армирующих волокон, хаотично извлеченных из беспорядочного мата или композитного материала, измеряются с точностью до 1 мм с использованием штангенциркуля с нониусом или лупой и записываются. Из всех измеренных длин (Li) армирующих волокон средняя длина (La) волокна была получена посредством следующей формулы. В случае композитного материала, после того как полимер удаляется в печи при 500°C в течение 1 часа, армирующие волокна извлекаются.

La=Σ Li/100.

4)Анализ ориентации волокна в композитном материале

В способе измерения изотропии после формования композитного материала выполняют тест на растяжение, основываясь на произвольном направлении формованной пластины и перпендикулярном к нему направлении, чтобы измерить модули на растяжение, и затем по измеренным величинам модулей на растяжение измеряют отношение (Еδ), получаемое делением большего модуля на меньший. Когда отношение модулей упругости близко к 1, материал имеет прекрасную изотропию. В настоящих примерах, когда отношение модулей упругости составляет 1,3 или меньше, материал оценивают как имеющий превосходную изотропию.

5) Измерение вязкоупругих свойств

Образец обрабатывали до диаметра 25 мм и толщины 1 мм. Динамический анализатор RDA-ii (TA Instruments Japan) использовали для измерения вязкоупругих свойств, G′ и G″, согласно отклику, когда периодически прикладывали натяжение к образцу, расположенному между двумя параллельными пластинами. Затем tanδ получали по следующей формуле.

tanδ=G″/G′ (1)

tanδ′=Vf×tanδ/(100-Vf) (2)

(где G′ представляет модуль накопления (Па) армированного волокном композитного материала, G″ обозначает модуль потерь (Па) армированного волокном композитного материала и Vf обозначает объемную долю (%) армирующих волокон в армированном волокном композитном материале).

Порядок измерения следующий. Принимая во внимание линейное расширение самого устройства, при 230°С (в середине интервала температуры измерения от 200°С до 260°С) подстраивали по расстоянию нулевую точку между параллельными пластинами, образец, обеспеченный между параллельными пластинами, нагревали до 260°С, что является точкой плавления или больше, и потом параллельные пластины присоединяли к образцу (точка плавления нейлона 6 составляет 225°С). Когда зазор меняется, это имеет отношение к возможному изменению структуры углеродных волокон внутри параллельных пластин. Таким образом, пока зазор был фиксированным, выполняли измерение при натяжении от нагрузки 0,1% и частоте 1 Гц, снижая температуру от 260°С до 200°С.

Пример 1

В качестве армирующих волокон использовали углеродные волокна “TENAX” (торговая марка) STS40-24KS (средний диаметр волокна: 7 мкм, прочность на растяжение: 4000 МПа, ширина волокна: 10 мм), изготовленные TOHO TENAX Co., Ltd. В качестве режущего устройства, изображенного на фиг.2, использовали вращающийся резак с диаметром 150 мм, в котором на поверхности располагались спиральные ножи, сделанные из цементированного карбида.

В следующей формуле (6) θ был 55° и шаг лезвий был 20 мм, вследствие чего армирующие волокна резали на волокна длиной 20 мм.

Шаг лезвий = ширина пряди армирующего волокна×tan(90°-θ) (6)

(где θ представляет угол направления установки ножа относительно направления вдоль окружности).

Что касается разрыхляющего устройства, двойную трубу изготавливали путем сваривания патрубков, сделанных из SUS304, которые имели разные диаметры. Небольшие отверстия обеспечивали во внутренней трубе, так что сжатый воздух подавали с помощью компрессора между внутренней трубой и внешней трубой. Скорость дутья из небольших отверстий была 450 м/с. Эту трубу помещали сразу под вращающимся резаком, и под ней приваривали коническую трубу. От боковой поверхности конической трубы подавали полимер нейлон “А1030” (изготовленный Unitika Limited) в качестве матричного полимера, так что объемная доля (Vf) углеродных волокон была 30% об.

Затем ниже выхода конической трубы обеспечивали плиту, способную двигаться в XY направлениях, и производили всасывание от днища плиты вентилятором. После того как величину подачи армирующих волокон устанавливали 110 г/мин, а величину подачи матричного полимера устанавливали 253 г/мин, данное устройство работало, производя беспорядочный мат, включающий армирующие волокна, смешанные с термопластической смолой. Когда наблюдали форму армирующих волокон на беспорядочном мате, ось волокна армирующих волокон была, по существу, параллельна плоскости и произвольно распределена в плоскости. В полученном беспорядочном мате средняя длина волокна армирующих волокон была 20 мм, смола была включена в количестве 230 частей по массе в расчете на 100 частей по массе углеродных волокон и масса армирующих волокон на единицу площади была 420 г/м2.

В полученном беспорядочном мате, когда изучали долю пучков (А) армирующих волокон и среднее число волокон (N), критическое число одиночных волокон, заданное формулой (1), было 86, доля пучков (А) армирующих волокон относительно всего количества волокон в мате составляла 30%, а среднее число волокон (N) в пучках (А) армирующих волокон было 240. Также, порошок нейлона был диспергирован в армирующих волокнах без существенной неоднородности.

Три листа полученного беспорядочного мата нагревали при 1 МПа в течение 3 минут с помощью прессующего устройства, нагретого до 260°С, получая формованную пластину с толщиной материала 1,0 мм, которая представляла собой армированный волокном композитный материал настоящего изобретения. Когда полученную формованную пластину подвергали тесту ультразвукового сканирования, не обнаруживали непропитанные секции или пустоты.

В полученной формованной пластине, когда измеряли свойства вязкоупругости (G′, G″ и tanδ), средняя величина tanδ′ в интервале от -25°С от точки плавления матричного полимера до +25°С от точки плавления матричного полимера была 0,013. Средняя величина tanδ′ в интервале от -25°С от точки плавления матричного полимера до +35°С от точки плавления матричного полимера была 0,012. Фиг.4 показывает результаты измерения tanδ′ при температуре от 200°С до 260°С.

Размер толщины полученного формованного продукта был 1,05 мм. Таким образом, было возможно получать формованный продукт в виде тонкой пластины, в которой увеличение толщины было только 5% по сравнению с заданной толщиной. Также, когда измеряли модули на растяжение в направлениях 0° и 90° полученной формованной пластины, отношение (Еδ) модулей было 1,03. То есть было возможно получать формованную пластину, в которой едва появляется ориентация волокон и сохраняется изотропия. Когда формованную пластину нагревали в печи при 500°С в течение приблизительно 1 часа, чтобы удалить смолу, среднюю длину волокна армирующих волокон измеряли как 20 мм. После того как смолу удаляли из формованной пластины, изучали долю пучков (А) армирующих волокон и среднее число волокон (N). Доля пучков (А) армирующих волокон относительно полного количества волокон составляла 30%, среднее число волокон (N) в пучках (А) армирующих волокон было 240, и результаты этих измерений не отличались от результатов измерений в беспорядочном мате.

Пример 2

Беспорядочный мат, имеющий углеродные волокна с объемной долей (Vf) 30% об., получали таким же образом, как в примере 1, за исключением того, что углеродные волокна “TENAX” (торговая марка) STS40-24KS (средний диаметр волокна: 7 мкм, прочность на растяжение: 4000 МПа), изготовленные TOHO TENAX Co., Ltd, использовали в качестве армирующих волокон и полимер нейлон “А1030” (изготовленный Unitika Limited) использовали в качестве матричного полимера и распыление выполняли при скорости дутья 150 м/с из небольших отверстий разрыхляющего устройства. Когда наблюдали форму армирующих волокон на беспорядочном мате, ось волокна армирующих волокон была, по существу, параллельна плоскости и произвольно распределена в плоскости. В полученном беспорядочном мате средняя длина волокна армирующих волокон была 20 мм. В полученном беспорядочном мате, когда изучали долю пучков (А) армирующих волокон и среднее число волокон (N), критическое число одиночных волокон, заданное формулой (1), было 86, доля пучков (А) армирующих волокон относительно всего количества волокон в мате составляла 70%, а среднее число волокон (N) в пучках (А) армирующих волокон было 900.

Из полученного беспорядочного мата получали формованную пластину, которая представляла собой армированный волокном композитный материал настоящего изобретения, таким же производственным способов, как в примере 1. В полученной формованной пластине, когда измеряли свойства вязкоупругости (G′, G″ и tanδ), средняя величина tanδ′ в интервале от -25°С от точки плавления матричного полимера до +25°С от точки плавления матричного полимера была 0,119. Средняя величина tanδ′ в интервале от -25°С от точки плавления матричного полимера до +35°С от точки плавления матричного полимера была 0,117. Фиг.5 показывает результаты измерения tanδ′ при температуре от 200°С до 260°С.

Размер толщины полученного формованного продукта был 1,00 мм. То есть было возможно получать размер толщины, соответствующий требуемой конструкцией величине. Также, когда измеряли модули на растяжение в направлениях 0° и 90° полученной формованной пластины, отношение (Еδ) модулей было 1,04. То есть было возможно получать формованную пластину, в которой едва появляется ориентация волокон и сохраняется изотропия. Когда формованную пластину нагревали в печи при 500°С в течение приблизительно 1 часа, чтобы удалить смолу, среднюю длину волокна армирующих волокон измеряли 20 мм. После того как смолу удаляли из формованной пластины, изучали долю пучков (А) армирующих волокон и среднее число волокон (N). Доля пучков (А) армирующих волокон относительно полного количества волокон составляла 70%, среднее число волокон (N) в пучках (А) армирующих волокон было 900, и результаты этих измерений не отличались от результатов измерений в беспорядочном мате.

Сравнительный пример 1

Беспорядочный мат изготавливали таким же образом, как в примере 1, за исключением того, что скорость дутья из небольших отверстий устанавливали 50 м/с. Когда наблюдали форму армирующих волокон на беспорядочном мате, ось волокна армирующих волокон была, по существу, параллельна плоскости и произвольно распределена в плоскости. Средняя длина волокна армирующих волокон была 20 мм. В полученном беспорядочном мате, когда изучали долю пучков (А) армирующих волокон и среднее число волокон (N), критическое число одиночных волокон, заданное формулой (1), было 86, доля пучков (А) армирующих волокон относительно всего количества волокон в мате составляла 95%, а среднее число волокон (N) в пучках (А) армирующих волокон было 1500.

В полученном беспорядочном мате пучки армирующих волокон были толстыми. Когда беспорядочный мат превращали в формованную пластину таким же образом, как в примере 1, и формованную пластину подвергали тесту ультразвукового сканирования, наблюдали непропитанные секции. Также, когда формованную пластину резали и наблюдали разрез, внутри пучков волокон обнаруживали участок, который не был пропитан смолой.

Полученный беспорядочный мат нагревали при давлении, увеличенном до 4 МПа, в течение 3 минут с помощью прессующего устройства, нагретого до 260°С, получая формованную пластину. Полученная формованная пластина имела увеличенную площадь, которая была приблизительно в два раза больше площади мата, и имела толщину приблизительно 0,3 мм, которая составляла приблизительно половину от толщины мата. На полученной формованной пластине можно было наглядно доказать течение волокон. Когда измеряли модуль на растяжение в направлении течения и в направлении 90° к течению, отношение модулей (Еδ) было 2,33, и было доказано возникновение сильной ориентации волокон. Когда формованную пластину нагревали в печи при 500°С в течение приблизительно 1 часа, чтобы удалить смолу, среднюю длину волокна армирующих волокон измеряли 20 мм. После того как смолу удаляли из формованной пластины, изучали долю пучков (А) армирующих волокон и среднее число волокон (N). Доля пучков (А) армирующих волокон относительно полного количества волокон составляла 95%, среднее число волокон (N) в пучках (А) армирующих волокон было 1500, и результаты этих измерений не отличались от результатов измерений в беспорядочном мате. В полученной формованной пластине, когда измеряли свойства вязкоупругости (G′, G″ и tanδ), средняя величина tanδ′ в интервале от -25°С от точки плавления матричного полимера до +25°С от точки плавления матричного полимера была 0,48. Средняя величина tanδ′ в интервале от -25°С от точки плавления матричного полимера до +35°С от точки плавления матричного полимера была 0,46. Фиг.6 показывает результаты измерения tanδ′ при температуре от 200°С до 260°С.

Описание позиций

1: армирующее волокно

2: прижимной ролик

3: резиновый ролик

4: основное тело вращающегося резака

5: лезвие

6: отрезанное армирующее волокно

7: шаг лезвий

Изобретение относится к композитным материалам и касается армированного волокнами композитного материала. Образован из армирующих волокон со средней длиной волокна от 5 мм до 100 мм и термопластической смолы, вязкоупругие свойства данного материала определены математической формулой. Изобретение обеспечивает получение армированного волокнами композитного материала, который является тонкостенным и превосходным по механическим свойствам и может обеспечивать изотропный формованный продукт. 5 з.п. ф-лы, 6 ил.

1. Армированный волокном композитный материал, содержащий:

армирующие волокна с длиной волокна от 5 мм до 100 мм и

термопластическую смолу,

причем в tanδ′, который представляет вязкоупругие свойства, как определено формулами (1) и (2), среднее значение tanδ′ в интервале от -25°С до +25°С от точки плавления полимера матрицы удовлетворяет формуле (3):

tanδ=G″/G′, (1)

tanδ′=Vf×tanδ/(100-Vf), (2)

0,01≤tanδ′≤0,2, (3)

где G′ представляет модуль накопления (Па) армированного волокном композитного материала,

G″ представляет модуль потерь (Па) армированного волокном композитного материала и

Vf представляет объемную долю (%) армирующих волокон в армированном волокном композитном материале.

2. Армированный волокном композитный материал по п.1, в котором в армирующих волокнах в упомянутом армированном волокном композитном материале доля пучков (А) армирующих волокон, образованных из армирующих волокон с критическим числом одиночных волокон или больше, причем критическое число одиночных волокон задано формулой (4), относительно общего количества армирующих волокон в армированном волокном композитном материале составляет 20 об.% или больше и меньше чем 90 об.% и среднее число армирующих волокон (N) в пучках (А) армирующих волокон удовлетворяет формуле (5):

Критическое число одиночных волокон = 600/D, (4)

0,7×104/D2<N<1×105/D2, (5)

где D представляет средний диметр волокна (мкм) одиночных армирующих волокон.

3. Армированный волокном композитный материал по п.1, который получают формованием беспорядочного мата, содержащего:

армирующие волокна и

термопластическую смолу,

где масса армирующих волокон на единицу площади составляет от 25 г/м2 до 3000 г/м2,

отношение пучков (А) армирующих волокон, образованных из армирующих волокон с критическим числом одиночных волокон или больше, причем критическое число одиночных волокон задано формулой (4), к общему количеству армирующих волокон в упомянутом мате составляет 20 об.% или больше и меньше чем 90 об.% и среднее число армирующих волокон (N) в пучках (А) армирующих волокон удовлетворяет формуле (5):

Критическое число одиночных волокон = 600/D, (4)

0,7×104/D2<N<1×105/D2, (5)

где D представляет средний диметр волокна (мкм) одиночных армирующих волокон.

4. Армированный волокном композитный материал по п.1, причем армирующие волокна представляют собой по меньшей мере один тип волокон, выбранный из группы, состоящей из углеродных волокон, арамидных волокон и стеклянных волокон.

5. Армированный волокном композитный материал по п.1, причем термопластическая смола представляет собой по меньшей мере один тип полимера, выбранный из группы, состоящей из полимера полиамида 6 и полимера полипропилена.

6. Армированный волокном композитный материал по п.1, причем содержание термопластической смолы составляет от 50 частей до 1000 частей по массе в расчете на 100 частей по массе армирующих волокон.

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| JP 2009114611 A, 28.05 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ | 2007 |

|

RU2430119C2 |

Авторы

Даты

2015-05-20—Публикация

2011-08-31—Подача