Изобретение относится к способам получения нефтяных масел путем гидрообработки дистиллятных и остаточного рафинатов масляных фракций и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ гидроочистки масляных фракций с применением катализатора, содержащего никель и молибден, нанесенные пропиткой на алюмооксидный носитель в присутствии стабилизатора - пропитывающего раствора - позволяющий обессеривать исходное сырье и очищать нефтяные масла от полициклических ароматических углеводородов и смол с получением целевого продукта, имеющего индекс вязкости (ИВ) до 100 пунктов и цвет не выше 1,5 ед. ЦНТ.

Недостатком способа является недостаточная активность катализатора при гидрообработке остаточных масляных фракций: индекс вязкости получаемых масел не превышает 8 пунктов при условиях процесса: T = 360-450оС, Р=5, 0-10,0 МПа; W = 0,5-1,0 ч-1 кратности циркуляции Н2- содержащего газа 1000-1500 нм3/м3 сырья.

В качестве прототипа изобретения принят способ получения нефтяных масел, согласно которому рафинаты селективной очистки масляных фракций подвергают гидрообработке в присутствии катализатора, содержащего оксиды никеля, молибдена и алюминия с последующей депарафинизацией растворителем продукта гидрообработки. Гидрообработку рафинатов проводят при давлении 3-15 МПа, температуре 330-390оС, объемной скорости подачи сырья 0,5-3,0 ч-1 кратности водорода 600-1200 нм3/м3 сырья.

Недостатком способа, принятого за прототип, является недостаточно высокая активность катализатора.

Согласно предлагаемому способу гидрообработку рафинатов масляных фракций проводят в присутствии катализатора, дополнительно содержащего оксиды кремния и бора, при следующем соотношении компонентов, мас.%:

Оксид никеля 4,0-6,0

Оксид молибдена 12,0-17,0

Оксид кремния 0,1-1,5

Оксид бора 0,1-1,5

γ-оксид алюминия Остальное и процесс проводят при температуре 350-420оС, давлении 3,0-5,0 МПа, объемной скорости подачи сырья 1,5-4,0 ч-1, кратности циркуляции водородсодержащего газа (ВСГ) 500-1500 нм3/м3 сырья.

Катализатор готовят следующим образом. Гидрооксид алюминия получают способом непрерывного осаждения из раствора алюмината натрия с щелочным модулем (Na2O: Al2O3) 1,7-2,2 и концентрацией 150-200 г/л, поступающего непрерывно в аппараты осаждения при контактировании с 56%-ной азотной кислотой и химически обессоленной водой. Процесс непрерывного осаждения проводят при температуре 20-40оС и рН 8,4-8,6. В другом аппарате проводят процесс горячего осаждения гидроксида алюминия из тех же реагентов, но при температуре 102-110оС, рН 8,5-9,0. Суспензию Al(OH)3 холодного непрерывного и горячего осаждения смешивают в массовом отношении 3:1 в емкости при температуре 80-85оС, затем добавляют размолотый на шаровой мельнице порошок (помол 2-10 мкм) содержащий, мас.%: SiO2 80-82, цеолит РЗЭ СаY 10, Na2O 0,1-0,5, Al2O3 остальное, с влажностью 5-10 мас.%, композицию перемешивают, фильтруют, промывают химически обессоленной водой до остаточного содержания натрия не более 0,02 мас.%, далее лепешку гидроксида алюминия с фильтр-прессов по шнекам транспортируют с подачей воды в емкость, при перемешивании ведут активацию гидроксида алюминия ортоборной кислотой при температуре 80-90оС в течение 1 ч, после чего суспензию гидроксида алюминия насосом подают на фильтрацию на рамные фильтры-прессы, заправленные техническим фильтровальным материалом (бельтинг), после чего лепешку подают в смесительные машины, алюмосиликатную матрицу, модифицированную бором, обрабатывают растворами кристаллогидратов солей парамолибдата аммония, нитрата никеля, смесь перемешивают при температуре 100-125оС, упаривают до влажности 50-58% , формуют на шнек-прессовой формовочной машине, сушат при температуре 110-120оС и прокаливают при температуре 500-550оС в течение 4-8 ч.

Катализатор перед использованием активируют в токе водородсодержащего газа в течение 12-24 ч при температуре 400оС, давлении 4,0 МПа, подаче ВСГ-1000 нм3/м3 катализатора.

Процесс гидрообработки масляных фракций проводят при температуре 350-420оС, давление 3,0-5,0 МПа, объемной скорости подачи сырья 1,5-4,0 ч-1, кратности циркуляции ВСГ 500-1500 нм3/м3 сырья.

Отличительным признаком заявляемого объекта является использование нового катализатора состава, мас.%: NiO 4-6, MoO3 12-17, SiO2 0,1-1,5, B2O3 1,0-1,5 γ -Al2O3 остальное.

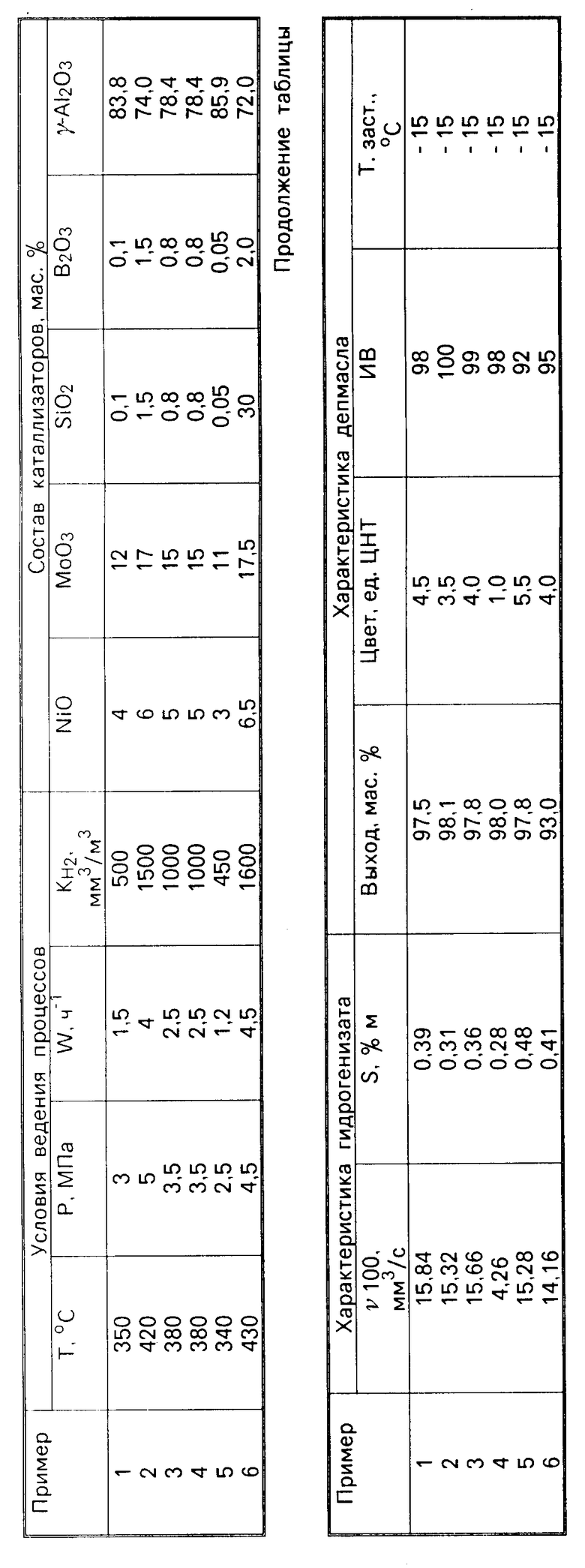

Предполагаемое изобретение иллюстрируется следующими примерами.

П р и м е р 1. Остаточный рафинат западно-сибирской нефти фракции 490оС - КК (кинематическая вязкость при 100оС 16,36 мм2/с, т.пл. 46оС, цвет 6 ед. ЦНТ, содержание серы 1,16 мас.% подвергают гидрообработке в присутствии катализатора и в условиях, приведенных в таблице.

После депарафинизации (МЭК-толуол) получают базовый компонент депмасла, показатели качества которого приведены в таблице.

П р и м е р 2. Остаточный рафинат согласно примеру 1 подвергают гидрообработке в присутствии катализатора и в условиях, приведенных в таблице. После депарафинизации (МЭК-толуол) получают базовый компонент депмасла, показатели качества которого приведены в таблице.

П р и м е р 3. Остаточный рафинат согласно примеру 1 подвергают гидрообработке в присутствии катализатора и в условиях, приведенных в таблице.

После депарафинизации (МЭК-толуол) получают базовый компонент депмасла, показатели качества которого приведены в таблице.

П р и м е р 4. Рафинат западно-сибирской нефти фракции 330-420оС (кинематическая вязкость при 100оС 4,47 мм2/с, т.пл. 18оС, цвет 4,5 ед. ЦНТ, содержание серы 0,92 мас.% подвергают гидрообработке в присутствии катализатора и в условиях, приведенных в таблице. После депарафинизации (МЭК-толуол) получают базовый компонент депмасла, показатели качества которого приведены в таблице.

П р и м е р 5. Остаточный рафинат согласно примеру 1 подвергают гидрообработке в присутствии катализатора и в условиях, приведенных в таблице. После депарафинизации (МЭК-толуол) получают базовый компонент депмасла, показатели качества которого приведены в таблице.

П р и м е р 6. Остаточный рафинат согласно примеру 1 подвергают гидрообработке в присутствии катализатора и в условиях, приведенных в таблице. После депарафинизации (МЭК-толуол) получают базовый компонент депмасла, показатели качества которого приведены в таблице.

Из данной таблицы видно, что предложенный способ позволяет повысить ИВ с 78 до 99-100 (в случае остаточного рафината) и с 84 до 98 (в случае дистиллятного рафината), при этом выход гидрообработанного рафината 97,5-98,1 мас.%.

Внедрение изобретения планируется осуществить на установке КМ-2 ПО "Ярославнефтеоргсинтез".

Ожидаемый экономический эффект от внедрения предлагаемого способа в сравнении с базовым объектом (за базовый объект принята установка КМ-2 ПО "Ярославнефтеоргсинтез" производительностью 120 тыс. т в год по сырью составит 557,6 тыс. руб. в год в ценах 1991 г. за счет увеличения выработки компонентов базовых масел.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРООБРАБОТКИ РАФИНАТОВ МАСЛЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2151167C1 |

| СПОСОБ ГИДРООБРАБОТКИ МАСЛЯНЫХ РАФИНАТОВ | 1997 |

|

RU2141504C1 |

| Способ получения нефтяных масел | 1988 |

|

SU1643591A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНЫХ МАСЕЛ | 1992 |

|

RU2009169C1 |

| СПОСОБ ПОЛУЧЕНИЯ АВТОБЕНЗИНА | 1992 |

|

RU2028368C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ ОСТАТОЧНЫХ МАСЕЛ | 1993 |

|

RU2034903C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ БАЗОВЫХ МАСЕЛ | 2013 |

|

RU2544996C1 |

| СПОСОБ ГИДРООБРАБОТКИ РАФИНАТОВ МАСЛЯНЫХ ФРАКЦИЙ В ПРИСУТСТВИИ СИСТЕМЫ КАТАЛИЗАТОРОВ | 2013 |

|

RU2546829C2 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗИНОВ | 1991 |

|

RU2054450C1 |

| Способ получения масел | 1988 |

|

SU1637313A1 |

Использование: нефтехимия. Сущность изобретения: рафинаты масляных фракций подвергают гидрообработке в присутствии катализатора, содержащего, % : оксид никеля 4,0 - 6,0; оксид молибдена 12,0 - 17,0; оксид кремния 0,1 - 1,5; оксид бора 0,1 - 1,5; γ - оксид алюминия остальное. Процесс проводят при 350 - 420°С 3,0 - 5,0 МПа, объемной скорости подачи сырья 1,5-4,0 ч-1, кратности циркуляции водородсодержащего газа 500-1500 нм3/м3 сырья. 1 табл.

СПОСОБ ГИДРООБРАБОТКИ РАФИНАТОВ МАСЛЯНЫХ ФРАКЦИЙ при повышенных температуре и давлении в присутствии катализатора, содержащего оксид никеля, оксид молибдена, оксид алюминия, с последующей депарафинизацией растворителем продукта гидрообработки, отличающийся тем, что используют катализатор, дополнительно содержащий оксид кремния, оксид бора, при следующем соотношении компонентов, мас.%:

Оксид никеля - 4,0 - 6,0

Оксид молибдена - 12,0 - 17,0

Оксид кремния - 0,1 - 1,5

Оксид бора - 0,1 - 1,5

γ - Оксид алюминия - Остальное

и процесс проводят при 350 - 420oС, давлении 3,0 - 5,0 МПа, объемной скорости подачи сырья 1,5 - 4,0 ч-1, кратности циркуляции водородсодержащего газа 500 - 1500 нм3/м3 сырья.

| Способ получения нефтяных масел | 1988 |

|

SU1643591A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1995-01-27—Публикация

1992-05-20—Подача