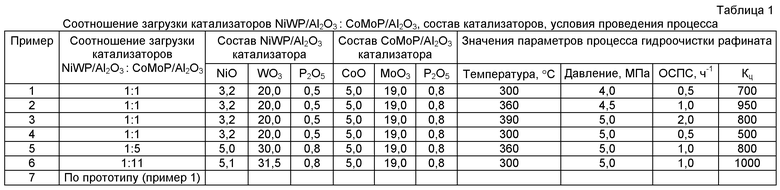

Изобретение относится к способам получения нефтяных масел путем гидрообработки масляных рафинатов и может быть использовано в нефтеперерабатывающей промышленности. Согласно способу гидрообработку масляных рафинатов ведут путем контактирования сырья на первой ступени с катализатором при содержании компонентов, мас.%: оксид никеля 3,2-5,1; оксид вольфрама 20,0-31,5; оксид фосфора 0,5-0,8; оксид алюминия - до 100; на второй ступени - продуктов первой ступени с катализатором при содержании компонентов, мас.%: оксид кобальта - 5,0; оксид молибдена 19,0; оксид фосфора 0,8; оксид алюминия - до 100, при объемном соотношении катализаторов первой и второй ступеней 1:1-1:11 и условиях работы на ступенях: температуре 300-390°С, давлении 4,0-5,0 МПа, объемной скорости подачи сырья (ОСПС) 0,5-2,0 ч-1, кратности циркуляции водородсодержащего газа (Кц) 500-1000 нм3/м3 сырья (табл.1). Способ позволяет получить из дистиллятов сернистых нефтей базовые масла с содержанием серы менее 0,03% мас., содержанием парафино-нафтеновых углеводородов более 90% мас.

Изобретение относится к способам получения нефтяных масел путем гидрообработки масляных рафинатов и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ гидрообработки масляных фракций, согласно которому рафинаты селективной очистки масляных фракций подвергают гидрообработке в присутствии катализатора, содержащего оксиды никеля, молибдена и алюминия, с последующей депарафинизацией растворителем продукта гидрообработки. Гидрообработку рафинатов проводят при давлении 3-15 МПа, температуре 330-390°С, объемной скорости подачи сырья 0,5-3,0 ч-1 (SU 1643591 А1, 23.04.91).

Недостатком данного способа является низкая глубина гидродесульфуризации, которая не позволяет получать из дистиллятов сернистых нефтей базовые масла с содержанием серы менее 0,03 мас.% (300 ppm).

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения нефтяных масел, согласно которому гидрообработку рафинатов масляных фракций ведут путем контактирования сырья на первой ступени с высококремнистым катализатором при содержании компонентов, мас.%: оксид никеля - 4-6; оксид молибдена или хрома - 8-15; оксид олова - 0,1-0,5; оксид кремния - 42-56; -оксид алюминия - до 100, на второй ступени - продуктов первой ступени с катализатором, имеющим низкое содержание кремния, при содержании компонентов, мас.%: оксид никеля - 4-6; оксид молибдена - 12-17; оксид бора - 0,1-1,5; оксид кремния - 0,1-1,5; - оксид алюминия - до 100 при объемном соотношении катализаторов первой и второй ступеней 1:8-1:15 и условиях работы на ступенях: температура 300-400°С, давление 2,5-5,0 МПа, объемная скорость подачи сырья 1-3 ч-1 (RU 2141504 С1, 20.11.1999).

Недостатком способа, принятого за прототип, является то, что при контактировании сырья с высококремнистым катализатором происходит гидродеалкилирование полиядерных ароматических углеводородов и снижается индекс вязкости.

Техническим результатом предлагаемого изобретения является улучшение качества депарафинированных базовых масел по содержанию серы и насыщенных углеводородов.

Технический результат достигается способом, согласно которому гидрообработку масляных рафинатов ведут путем контактирования сырья с системой катализаторов, включающей алюмоникельвольфрамовый и алюмокобальтмолибденовый образцы.

Проведение гидрообработки масляных рафинатов по предлагаемому способу позволяет улучшить качество депарафинированных базовых масел по содержанию серы и насыщенных углеводородов.

Существенным отличительным признаком предлагаемого способа по сравнению со способом, принятым за прототип, является то, что гидрообработку масляных рафинатов ведут путем контактирования сырья на первой ступени с катализатором при содержании компонентов, мас.%: оксид никеля 3,2-5,1; оксид вольфрама 20,0-31,5; оксид фосфора 0,5-0,8; оксид алюминия - до 100; на второй ступени - продуктов первой ступени с катализатором при содержании компонентов, мас.%: оксид кобальта - 5,0; оксид молибдена 19,0; оксид фосфора 0,8; оксид алюминия - до 100 при объемном соотношении катализаторов первой и второй ступеней 1:1-1:11 и условиях работы на ступенях: температуре 300-390°С, давлении 4,0-5,0 МПа, объемной скорости подачи сырья 0,5-2,0 ч-1, кратности циркуляции водородсодержащего газа 500-1000 нм3/м3 сырья.

Таким образом, заявляемый способ соответствует критерию "новизна".

Способ осуществляют следующим образом. Рафинат подвергают гидрообработке в присутствии двух катализаторов при объемном соотношении катализаторов первой и второй ступеней при объемном соотношении катализаторов первой и второй ступеней 1:1-1:11. Первый NiWP/Al2O3 катализатор содержит, мас.%: оксид никеля 3,2-5,1; оксид вольфрама 20,0-31,5; оксид фосфора 0,5-0,8; оксид алюминия - до 100. При контактировании сырья с ним происходит гидрирование ароматических углеводородов и ароматических колец в гибридных структурах типа диалкилзамещенных дибензтиофена.

На второй ступени продукты первой ступени контактируют с СоМоР/Al2O3 катализатором при содержании компонентов, мас.%: оксид кобальта - 5,0; оксид молибдена 19,0; оксид фосфора - 0,8; оксид алюминия - до 100. В его присутствии протекают реакции гидродесульфуризации продуктов гидрирования гибридных структур типа диалкилзамещенных дибензтиофена.

Условия на обеих ступенях: температура 300-390°С, давление 4,0-5,0 МПа, объемная скорость подачи сырья 0,5-2,0 ч-1, кратность циркуляции водородсодержащего газа 500-1000 нм3/м3 сырья.

Положительный эффект при использовании предложенного способа связан с использованием слоя NiWP/Al2O3 катализатора, обеспечивающего частичное гидрирование ароматических углеводородов и ароматических колец в гибридных структурах типа диалкилзамещенных дибензтиофена, что облегчает протекание реакций их гидродесульфуризации и снижение содержания серы.

Примеры

Пример 1. Рафинат фракции 350-420°С смеси сернистых западносибирских, удмуртских и самарских нефтей (кинематическая вязкость при 100°С 4,30 мм2/с, содержание серы 0,853 мас.%, индекс вязкости 116, содержание парафино-нафтеновых углеводородов 77,9 мас.%) подвергают гидрообработке в присутствии катализаторов (массовое соотношение 1:1) и в условиях, приведенных в таблице 1.

Для приготовления NiWP/Al2O3 катализатора используют 76,3 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме. Готовят водный раствор соединений активных компонентов: 23,3 г фосфорно-вольфрамовой кислоты Н3[Р(WO3)12]·24H2O растворяют в 40 мл воды, добавляют 7,9 г никеля лимоннокислого (содержание NiO=40,54% мас.). Объем раствора доводят водой до 61,0 мл. Затем с помощью делительной воронки приливают раствор к навеске катализатора.

Катализатор сушат при 80, 100 и 110°С по 2 часа. Полученный катализатор имеет состав, мас.%: 3,2 NiO; 20,0 WO3; 0,5 г P2O5; 76,3 г Al2O3.

Для приготовления СоМоР/Al2O3 катализатора используют 75,2 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме, затем с помощью делительной воронки приливают раствор соединений активных компонентов и комплексообразователя: 24,1 г фосфорно-молибденовой кислоты Н3[Р(MoO3)12]·24H2O растворяют в 40 мл воды, добавляют 12,3 г кобальта лимоннокислого (содержание СоО=40,54% мас.). Объем раствора доводят водой до 60,2 мл. Катализатор сушат при 80, 100 и 110°С по 2 часа. Полученный катализатор имеет состав, мас.%: 5,0 СоО; 19,0 МоО3; 0,8 P2O5; 75,2 г Al2O3.

Катализаторы загружают в трубчатый реактор проточной установки под давлением водорода. Верхний слой состоит из 12,0 г NiWP/Al2O3 катализатора, нижний из 12,0 г СоМоР/Al2O3 катализатора. Общая масса катализатора в реакторе составляет 24,0 г. Проводят жидкофазное сульфидирование легким углеводородным сырьем в течение 36 часов с выдержкой при 240°С (8 часов) и 340°С (8 часов). Затем прекращают подачу сульфидирующего агента, выставляют режимные значения температуры, давления, ОСПС и Кц и подают рафинат селективной очистки. Результаты приведены в таблице 2.

Пример 2. Рафинат фракции 350-420°С смеси сернистых западно-сибирских, удмуртских и самарских нефтей (кинематическая вязкость при 100°С 4,30 мм2/с, содержание серы 0,853 мас.%, индекс вязкости 116, содержание парафино-нафтеновых углеводородов 77,9 мас.%) подвергают гидрообработке в присутствии катализаторов (массовое соотношение 1:1) и в условиях, приведенных в таблице 1.

Для приготовления NiWP/Al2O3 катализатора используют 76,3 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме. Готовят водный раствор соединений активных компонентов: 23,3 г фосфорно-вольфрамовой кислоты Н3[Р(WO3)12]·24H2O растворяют в 40 мл воды, добавляют 7,9 г никеля лимоннокислого (содержание NiO=40,54% мас.). Объем раствора доводят водой до 61,0 мл. Затем с помощью делительной воронки приливают раствор к навеске катализатора.

Катализатор сушат при 80, 100 и 110°С по 2 часа. Полученный катализатор имеет состав, мас.%: 3,2 NiO; 20,0 WO3; 0,5 г P2O5; 76,3 г Al2O3.

Для приготовления СоМоР/Al2O3 катализатора используют 75,2 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме, затем с помощью делительной воронки приливают раствор соединений активных компонентов и комплексообразователя: 24,1 г фосфорно-молибденовой кислоты Н3[Р(MoO3)12]·24H2O растворяют в 40 мл воды, добавляют 12,3 г кобальта лимоннокислого (содержание СоО=40,54% мас.). Объем раствора доводят водой до 60,2 мл. Катализатор сушат при 80, 100 и 110°С по 2 часа. Полученный катализатор имеет состав, мас.%: 5,0 СоО; 19,0 МоО3; 0,8 P2O5; 75,2 г Al2O3.

Катализаторы загружают в трубчатый реактор проточной установки под давлением водорода. Верхний слой состоит из 12,0 г NiWP/Al2O3 катализатора, нижний из 12,0 г СоМоР/Al2O3 катализатора. Общая масса катализатора в реакторе составляет 24,0 г. Проводят жидкофазное сульфидирование легким углеводородным сырьем в течение 36 часов с выдержкой при 240°С (8 часов) и 340°С (8 часов). Затем прекращают подачу сульфидирующего агента, выставляют режимные значения температуры, давления, ОСПС и Кц и подают рафинат селективной очистки. Результаты приведены в таблице 2.

Пример 3. Рафинат фракции 350-420°С смеси сернистых западносибирских, удмуртских и самарских нефтей (кинематическая вязкость при 100°С 4,30 мм2/с, содержание серы 0,853 мас.%, индекс вязкости 116, содержание парафино-нафтеновых углеводородов 77,9 мас.%) подвергают гидрообработке в присутствии катализаторов (массовое соотношение 1:1) и в условиях, приведенных в таблице 1.

Для приготовления NiWP/Al2O3 катализатора используют 76,3 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме. Готовят водный раствор соединений активных компонентов: 23,3 г фосфорно-вольфрамовой кислоты Н3[Р(WO3)12]·24H2O растворяют в 40 мл воды, добавляют 7,9 г никеля лимоннокислого (содержание NiO=40,54% мас.). Объем раствора доводят водой до 61,0 мл. Затем с помощью делительной воронки приливают раствор к навеске катализатора.

Катализатор сушат при 80, 100 и 110°С по 2 часа. Полученный катализатор имеет состав, мас.%: 3,2 NiO; 20,0 WO3; 0,5 г P2O5; 76,3 г Al2O3.

Для приготовления СоМоР/Al2O3 катализатора используют 75,2 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме, затем с помощью делительной воронки приливают раствор соединений активных компонентов и комплексообразователя: 24,1 г фосфорно-молибденовой кислоты Н3[Р(МоО3)12]·24H2O растворяют в 40 мл воды, добавляют 12,3 г кобальта лимоннокислого (содержание СоО=40,54% мас.). Объем раствора доводят водой до 60,2 мл. Катализатор сушат при 80, 100 и 110°С по 2 часа. Полученный катализатор имеет состав, мас.%: 5,0 СоО; 19,0 МоО3; 0,8 P2O5; 75,2 г Al2O3.

Катализаторы загружают в трубчатый реактор проточной установки под давлением водорода. Верхний слой состоит из 12,0 г NiWP/Al2O3 катализатора, нижний из 12,0 г СоМоР/Al2O3 катализатора. Общая масса катализатора в реакторе составляет 24 г. Проводят жидкофазное сульфидирование легким углеводородным сырьем в течение 36 часов с выдержкой при 240°С (8 часов) и 340°С (8 часов). Затем прекращают подачу сульфидирующего агента, выставляют режимные значения температуры, давления, ОСПС и Кц и подают рафинат селективной очистки. Результаты приведены в таблице 2.

Пример 4. Рафинат фракции 350-420°С смеси сернистых западно-сибирских, удмуртских и самарских нефтей (кинематическая вязкость при 100°С 4,30 мм2/с, содержание серы 0,853 мас.%, индекс вязкости 116, содержание парафино-нафтеновых углеводородов 77,9 мас.%) подвергают гидрообработке в присутствии катализаторов (массовое соотношение 1:1) и в условиях, приведенных в таблице 1.

Для приготовления NiWP/Al2O3 катализатора используют 76,3 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме. Готовят водный раствор соединений активных компонентов: 23,3 г фосфорно-вольфрамовой кислоты Н3[Р(WO3)12]·24H2O растворяют в 40 мл воды, добавляют 7,9 г никеля лимоннокислого (содержание NiO=40,54% мас.). Объем раствора доводят водой до 61,0 мл. Затем с помощью делительной воронки приливают раствор к навеске катализатора.

Катализатор сушат при 80, 100 и 110°С по 2 часа. Полученный катализатор имеет состав, мас.%: 3,2 NiO; 20,0 WO3; 0,5 г Р2О5; 76,3 г Al2O3.

Для приготовления СоМоР/Al2O3 катализатора используют 75,2 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме, затем с помощью делительной воронки приливают раствор соединений активных компонентов и комплексообразователя: 24,1 г фосфорно-молибденовой кислоты Н3[Р(WO3)12]·24H2O растворяют в 40 мл воды, добавляют 12,3 г кобальта лимоннокислого (содержание СоО=40,54% мас.). Объем раствора доводят водой до 60,2 мл. Катализатор сушат при 80, 100 и 110°С по 2 часа. Полученный катализатор имеет состав, мас.%: 5,0 СоО; 19,0 МоО3; 0,8 P2O5; 75,2 г Al2O3.

Катализаторы загружают в трубчатый реактор проточной установки под давлением водорода. Верхний слой состоит из 12,0 г NiWP/Al2O3 катализатора, нижний из 12,0 г СоМоР/Al2O3 катализатора. Общая масса катализатора в реакторе составляет 24 г. Проводят жидкофазное сульфидирование легким углеводородным сырьем в течение 36 часов с выдержкой при 240°С (8 часов) и 340°С (8 часов). Затем прекращают подачу сульфидирующего агента, выставляют режимные значения температуры, давления, ОСПС и Кц и подают рафинат селективной очистки. Результаты приведены в таблице 2.

Пример 5. Рафинат фракции 350-420°С смеси сернистых западно-сибирских, удмуртских и самарских нефтей (кинематическая вязкость при 100°С 4,30 мм2/с, содержание серы 0,853 мас.%, индекс вязкости 116, содержание парафино-нафтеновых углеводородов 77,9 мас.%) подвергают гидрообработке в присутствии катализаторов (массовое соотношение 1:5) и в условиях, приведенных в таблице 1.

Для приготовления NiWP/Al2O3 катализатора используют 64,2 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме. Готовят водный раствор соединений активных компонентов: 35,0 г фосфорно-вольфрамовой кислоты Н3[Р(WO3)12]·24H2O растворяют в 40 мл воды, добавляют 12,3 г никеля лимоннокислого (содержание NiO=40,54% мас.). Объем раствора доводят водой до 51,0 мл. Затем с помощью делительной воронки приливают раствор к навеске катализатора.

Катализатор сушат при 80, 100 и 110°С по 2 часа. Полученный катализатор имеет состав, мас.%: 5,0 NiO; 30,0 WO3; 0,8 г P2O5; 64,2 г Al2O3.

Для приготовления СоМоР/Al2O3 катализатора используют 75,2 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме, затем с помощью делительной воронки приливают раствор соединений активных компонентов и комплексообразователя: 24,1 г фосфорно-молибденовой кислоты Н3[Р(MoO3)12]·24H2O растворяют в 40 мл воды, добавляют 12,3 г кобальта лимоннокислого (содержание СоО=40,54% мас.). Объем раствора доводят водой до 60,2 мл. Катализатор сушат при 80, 100 и 110°С по 2 часа. Полученный катализатор имеет состав, мас.%: 5,0 СоО; 19,0 МоО3; 0,8 P2O5; 75,2 г Al2O3.

Катализаторы загружают в трубчатый реактор проточной установки под давлением водорода. Верхний слой состоит из 4,0 г NiWP/Al2O3 катализатора, нижний из 20,0 г СоМоР/Al2O3 катализатора. Общая масса катализатора в реакторе составляет 24,0 г. Проводят жидкофазное сульфидирование легким углеводородным сырьем в течение 36 часов с выдержкой при 240°С (8 часов) и 340°С (8 часов). Затем прекращают подачу сульфидирующего агента, выставляют режимные значения температуры, давления, ОСПС и Кц и подают рафинат селективной очистки. Результаты приведены в таблице 2.

Пример 6. Рафинат фракции 350-420°С смеси сернистых западно-сибирских, удмуртских и самарских нефтей (кинематическая вязкость при 100°С 4,30 мм2/с, содержание серы 0,853 мас.%, индекс вязкости 116, содержание парафино-нафтеновых углеводородов 77,9 мас.%) подвергают гидрообработке в присутствии катализаторов (массовое соотношение 1:11) и в условиях, приведенных в таблице 1.

Для приготовления NiWP/Al2O3 катализатора используют 62,6 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме. Готовят водный раствор соединений активных компонентов: 36,8 г фосфорно-вольфрамовой кислоты Н3[Р(WO3)12]·24H2O растворяют в 40 мл воды, добавляют 12,6 г никеля лимоннокислого (содержание NiO=40,54% мас.). Объем раствора доводят водой до 50,1 мл. Затем с помощью делительной воронки приливают раствор к навеске катализатора.

Катализатор сушат при 80, 100 и 110°С по 2 часа. Полученный катализатор имеет состав, мас.%: 5,1 NiO; 31,5 WO3; 0,8 г Р2О5; 62,6 г Al2O3.

Для приготовления СоМоР/Al2O3 катализатора используют 75,2 г γ-Al2O3 с удельным объемом пор 0,8 мл/г. Навеску носителя 20 мин выдерживают в вакууме, затем с помощью делительной воронки приливают раствор соединений активных компонентов и комплексообразователя: 24,1 г фосфорно-молибденовой кислоты Н3[Р(MoO3)12]·24H2O растворяют в 40 мл воды, добавляют 12,3 г кобальта лимоннокислого (содержание СоО=40,54% мас.). Объем раствора доводят водой до 60,2 мл. Катализатор сушат при 80, 100 и 110°С по 2 часа. Полученный катализатор имеет состав, мас.%: 5,0 СоО; 19,0 МоО3; 0,8 P2O5; 75,2 г Al2O3.

Катализаторы загружают в трубчатый реактор проточной установки под давлением водорода. Верхний слой состоит из 2,0 г NiWP/Al2O3 катализатора, нижний из 22,0 г СоМоР/Al2O3 катализатора. Общая масса катализатора в реакторе составляет 24,0 г. Проводят жидкофазное сульфидирование легким углеводородным сырьем в течение 36 часов с выдержкой при 240°С (8 часов) и 340°С (8 часов). Затем прекращают подачу сульфидирующего агента, выставляют режимные значения температуры, давления, ОСПС и Кц и подают рафинат селективной очистки. Результаты приведены в таблице 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроочистки углеводородного сырья | 2016 |

|

RU2664325C2 |

| Состав и способ приготовления катализаторов гидроочистки смеси дизельных фракций | 2016 |

|

RU2700712C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ БАЗОВЫХ МАСЕЛ | 2005 |

|

RU2287555C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ МАСЛЯНЫХ ФРАКЦИЙ И РАФИНАТОВ СЕЛЕКТИВНОЙ ОЧИСТКИ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2497585C2 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2018 |

|

RU2691067C1 |

| Состав и способ приготовления катализаторов гидроочистки дизельных фракций | 2016 |

|

RU2700713C2 |

| КАТАЛИЗАТОР ГЛУБОКОЙ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2631424C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОИНДЕКСНЫХ ОСТАТОЧНЫХ МАСЕЛ | 1993 |

|

RU2034903C1 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2414963C2 |

| КАТАЛИЗАТОР ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 1998 |

|

RU2142337C1 |

Изобретение относится к способу гидрообработки рафинатов масляных фракций в присутствии системы катализаторов с последующей депарафинизацией растворителем продукта. Данная система катализаторов содержит оксиды никеля, кобальта, молибдена, вольфрама, алюминия. При этом гидрообработку масляных рафинатов ведут путем контактирования сырья на первой ступени с катализатором при содержании компонентов, мас.%: оксид никеля - 3,2-5,1; оксид вольфрама - 20,0-31,5; оксид фосфора - 0,5-0,8; оксид алюминия - до 100; на второй ступени - продуктов первой ступени с катализатором при содержании компонентов, мас.%: оксид кобальта - 5,0; оксид молибдена - 19,0; оксид фосфора - 0,8; оксид алюминия - до 100. Объемное соотношение катализаторов первой и второй ступеней составляет 1:1-1:11, а условия работы на ступенях следующие: температура 300-390°С, давление 4,0-5,0 МПа, объемная скорость подачи сырья (ОСПС) 0,5-2,0 ч-1, кратность циркуляции водородсодержащего газа (Кц) 500-1000 нм3/м3 сырья. Предлагаемый способ позволяет улучшить качество депарафинированных базовых масел по содержанию серы и насыщенных углеводородов. 2 табл., 6 пр.

Способ гидрообработки рафинатов масляных фракций в присутствии системы катализаторов, содержащих оксиды никеля, кобальта, молибдена, вольфрама, алюминия, с последующей депарафинизацией растворителем продукта гидрообработки, отличающийся тем, что гидрообработку масляных рафинатов ведут путем контактирования сырья на первой ступени с катализатором при содержании компонентов, мас.%: оксид никеля - 3,2-5,1; оксид вольфрама - 20,0-31,5; оксид фосфора - 0,5-0,8; оксид алюминия - до 100; на второй ступени - продуктов первой ступени с катализатором при содержании компонентов, мас.%: оксид кобальта - 5,0; оксид молибдена - 19,0; оксид фосфора - 0,8; оксид алюминия - до 100 при объемном соотношении катализаторов первой и второй ступеней 1:1-1:11 и условиях работы на ступенях: температуре 300-390°С, давлении 4,0-5,0 МПа, объемной скорости подачи сырья (ОСПС) 0,5-2,0 ч-1, кратности циркуляции водородсодержащего газа (Кц) 500-1000 нм3/м3 сырья.

| СПОСОБ ГИДРООБРАБОТКИ МАСЛЯНЫХ РАФИНАТОВ | 1997 |

|

RU2141504C1 |

| СПОСОБ ГИДРООБРАБОТКИ РАФИНАТОВ МАСЛЯНЫХ ФРАКЦИЙ | 1999 |

|

RU2151167C1 |

| Демонстрационные спортивные часы со стрелочной индикацией | 1985 |

|

SU1476428A1 |

Авторы

Даты

2015-04-10—Публикация

2013-06-21—Подача