Изобретение относится к металлургии, а именно к электрошлаковому переплаву металлов, и предназначено для электрошлаковой выплавки листовых слитков.

При выплавкке слитков легированных и других марок сталей в ряде случаев возникает необходимость в раскислении и/или легировании металла стали. Для этого электрошлаковые печи оборудуют дозаторами-устройствами для ввода на поверхность шлаковой ванны по ходу плавки ферросплавов, раскислителей, модификаторов и т.д.

Недостатком известных способов является потребность в дозаторах, а следовательно, дополнительные затраты на их приобретение и эксплуатацию, что увеличивает стоимость получаемого слитка.

Известен способ электрошлакового переплава, включающий переплав в кристаллизаторе расходуемых электродов с введением в расплав легирующих и раскисляющих элементов в виде полос, прутков, закрепленных на электроде.

Недостатком этого способа является значительный угар элементов еще до попадания их в расплав вследствие значительных температур шлака, намного превышающих температуру плавления легирующих и раскисляющих элементов. Поэтому при использовании указанного способа усвоение легирующих и раскисляющих элементов невелико, что значительно повышает стоимость выплавляемого металла.

Известен способ получения стального листового слитка, включающий электрошлаковый переплав электродов в кристаллизаторе прямоугольного поперечного сечения и введение в расплав по ходу переплава легирующих и раскисляющих элементов в виде лент, труб, прутков, устанавливаемых перед началом переплава по периметру внутренней поверхности кристаллизатора, контактно с этой поверхностью на всю высоту кристаллизатора.

Контакт легирующих и раскисляющих элементов с охлаждаемой поверхностью кристаллизатора исключает их перегрев и уменьшает угар еще до попадания этих элементов в расплав, что уменьшает стоимость выплавляемого металла, а установка их по периметру кристаллизатора обеспечивает однородность состава выплавляемого металла по сечению слитка, что повышает его качество.

Однако при выплавке листовых слитков при переплаве электрода в кристаллизаторе прямоугольного сечения с расположением лент, труб или прутков, содержащих легирующие элементы, равномерно по периметру внутренней поверхности кристаллизатора, имеет место неоднородность выплавляемого металла по содержанию корректируемых элементов по сечению слитка. Так, в зонах, расположенных вблизи узких граней слитка, наблюдается пониженное содержание легирующих элементов по сравнению со средней частью сечения плоского слитка. Это вызвано тем, что при переплаве электрода в плоском кристаллизаторе направление движения шлака происходит преимущественно в плоскостях, параллельных широким граням кристаллизатора.

При равномерном расположении по периметру кристаллизатора раскисляющих и легирующих элементов происходит перенос расплавленных элементов в шлаковой ванне от узких граней к широким, что приводит к увеличению концентрации корректируемого элемента в средней части сечения шлаковой ванны. Это приводит к увеличению содержания этого элемента в средней части сечения слитка в большей степени по сравнению с зонами, расположенными вблизи узких граней слитка, что вызывает неоднородность механических свойств по сечению и несоответствие химического состава различных участков поперечного сечения слитка ГОСТу(ТУ) по корректируемому элементу.

Целью изобретения является повышение качества слитка.

Цель достигается благодаря тому, что в способе получения стального листового слитка, включающем электрошлаковый переплав электрода (электродов) в кристаллизаторе прямоугольного поперечного сечения с введением раскисляющих и легирующих элементов в шлаковую ванну, раскисляющие и легирующие элементы вводят в зону между узкими гранями кристаллизатора и электрода (электродов).

Это позволяет повысить качество выплавляемого слитка, стабилизировать механические свойства за счет равномерного распределения этих элементов по сечению слитка.

Опробование предлагаемого способа проводили на печи У552М при выплавке листового слитка сечением 250˙870˙1450 мм массой 2300 кг путем переплава электродов сечением 180˙600 мм из стали 17Г1С, забракованных из-за низкого содержания кремния (0,34%). По ГОСТ 19282-73 cодержание кремния должно быть в пределах 0,40-0,60%. Для корректировки химического состава слитка по кремнию использовали молотый ферросилиций марки ФС-75 из расчета легирования металла кремнием до 0,50%. Ферросилиций засыпали в алюминиевые трубки диаметром 30 мм, концы трубок заклепывали. Далее трубки прокатывали между валками с зазором 15 мм. Полученные таким образом полоски сечением 15˙45 мм, содержащие легирующий элемент - кремний и раскислитель - алюминий устанавливали перед переплавом забракованных электродов вдоль узких граней кристаллизатора, контактно поверхности граней. Переплав электродов вели под флюсом АНФ-35. Во время переплава полученные полоски оплавлялись на расстоянии 50-70 мм от уровня шлаковой ванны и ферросилиций равномерно поступал в шлаковую ванну в зону между узкими гранями кристаллизатора и электрода. Время переплава составило 4 ч 8 мин.

Кроме того, был получен слиток, при получении которого легирующие и раскисляющие элементы перед переплавом (алюминий и ферросилиций) располагались по всему периметру внутренней поверхности кристаллизатора контактно с этой поверхностью, т.е. вдоль узких и широких граней кристаллизатора.

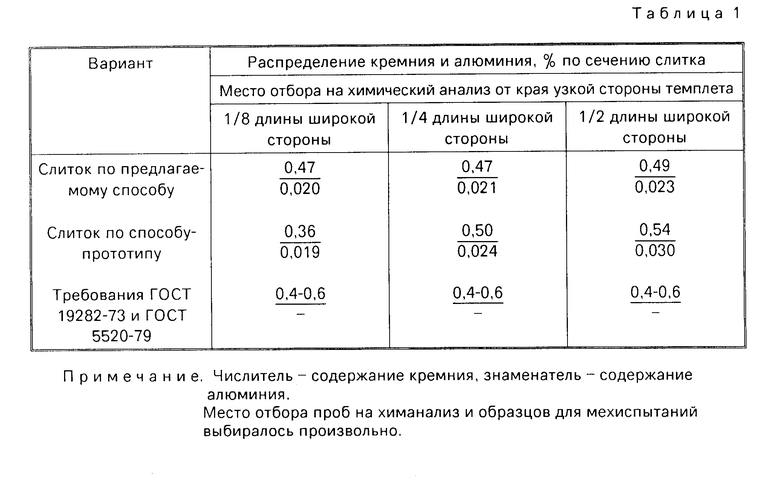

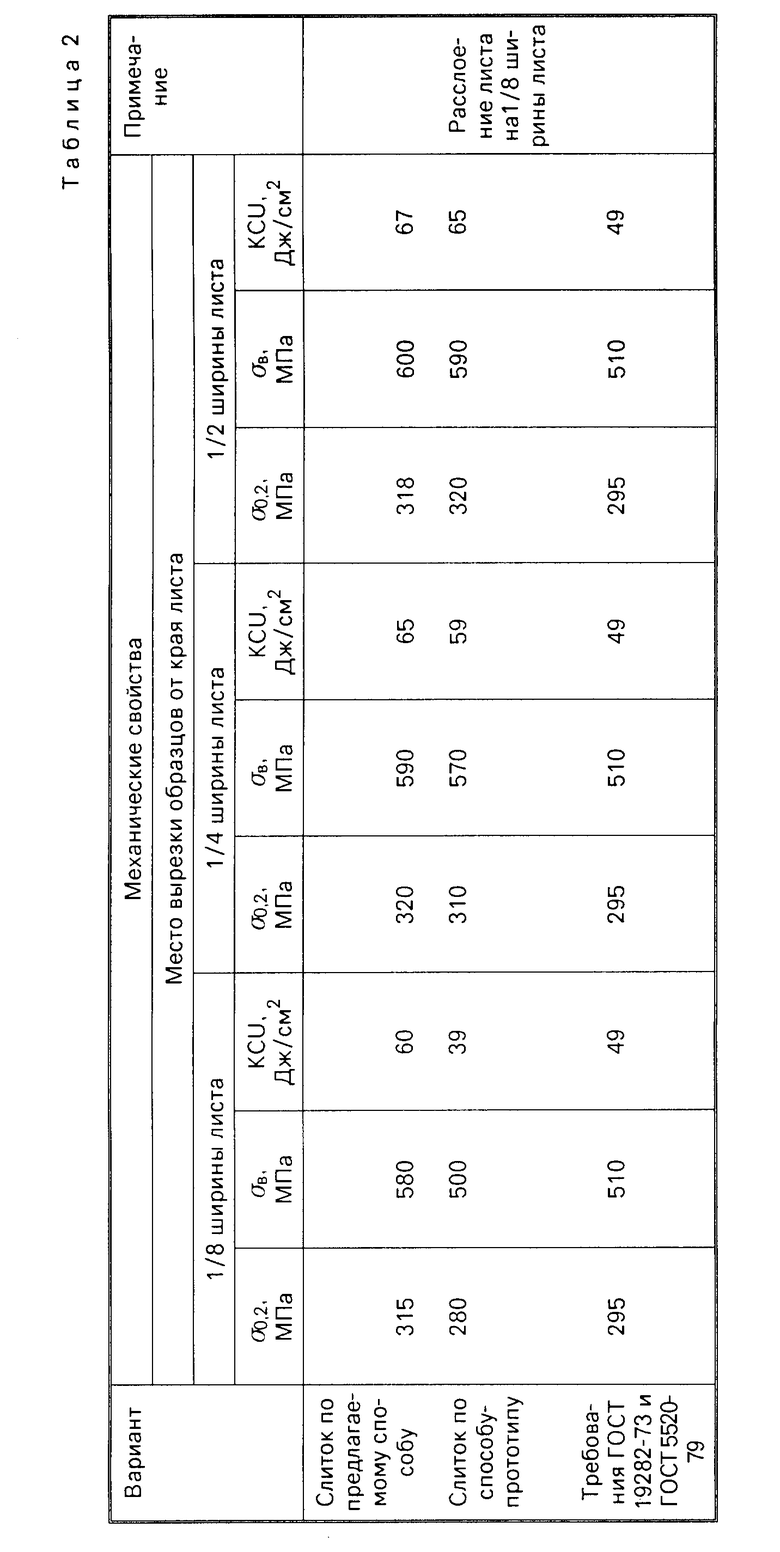

От полученных слитков отрезали по два темплета на расстоянии 150 мм от верха и низа и определяли распределение кремния и алюминия по сечению слитков. Слитки нагревали до 1200oC и прокатывали на лист толщиной 20 мм. Из листа вырезали поперечные разрывные (ГОСТ 1497-84) и ударные (ГОСТ 9454-78) образцы. Место вырезки образцов соответствовало середине и краю листового слитка.

Результаты испытаний приведены в табл.1. и 2.

Применение предлагаемого способа по сравнению со способом-прототипом позволяет получить слитки с равномерным распределением легирующего (кремний) и раскисляющего (алюминий) элементов по сечению слитка, а также листы с более высокими механическими свойствами, что повышает качество металла получаемого листа.

Применение предлагаемого способа при получении вышеуказанного листового слитка повышает предел пропорциональности с 280-320 до 315-320 МПа, предел прочности с 500-590 до 580-600 МПа, ударную вязкость с 39-65 до 60-67 Дж/см2, что повышает качество металла за счет стабильного значения механических свойств по длине листового слитка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СЛИТКОВ | 1991 |

|

SU1788770A3 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ НИЗКОЛЕГИРОВАННЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2021 |

|

RU2770807C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2011 |

|

RU2479649C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ СЛИТКОВ | 2013 |

|

RU2567408C2 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

| СПОСОБ РАСКИСЛЕНИЯ СТАЛИ ПРИ ЭЛЕКТРОШЛАКОВОМ ПЕРЕПЛАВЕ | 2016 |

|

RU2630100C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2011 |

|

RU2487182C1 |

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

Использование: изобретение предназначено для использования при электрошлаковой выплавке с введением в шлаковую ванну раскисляющих и легирующих элементов. Сущность изобретения: раскисляющие и легирующие элементы вводят в зону между узкими гранями кристаллизатора и электрода или электродов. 2 табл.

СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТОВОГО СЛИТКА, включающий электрошлаковый переплав расходуемого электрода или электродов в кристаллизаторе прямоугольного поперечного сечения с введением раскисляющих и легирующих элементов в шлаковую ванну, отличающийся тем, что, с целью повышения качества слитка, раскисляющие и легирующие элементы вводят в зону между узкими гранями кристаллизатора и электрода или электродов.

| Способ легирования металла при электрошлаковом процессе | 1974 |

|

SU538861A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-01-27—Публикация

1991-11-25—Подача