1. Область техники

Изобретение относится к области цветной металлургии, а именно к способам получения низколегированных сплавов на медной основе, предназначенных для изготовления различных деталей, подвергаемых при эксплуатации значительным механическим и электротермическим нагрузкам. Способ включает изготовление расходуемого электрода из шихтовых материалов, формирование слитка путем электрошлакового переплава одинарного электрода в кристаллизатор на поддон, и его деформацию с получением заготовки, при этом расходуемый электрод изготавливают путем расплавления шихтовых материалов в открытой индукционной печи в графитовом тигле с использованием солевого флюса и последующей разливкой расплава в защитной атмосфере инертного газа, электрошлаковый переплав расходуемого электрода ведут управляя массовой скоростью наплавления слитка в защитной атмосфере инертного газа в кристаллизатор диаметром 300-500 мм, на поддон по центру устанавливают одну затравку, далее проводят деформацию слитка до конечного размера заготовки. Способ позволяет получить слиток без дефектов поверхности, с однородной структурой, без инородных включений и обеспечить технологичность дальнейшего передела.

2. Предшествующий уровень техники

Известен «Способ получения высококачественной меди вакуумной дуговой плавкой» (Патент RU 2156822 (С22В 15/14), 1999), включающий плавку медных катодов в графитовом тигле нерасходуемым графитовым электродом при удельной мощности электрической дуги в пределах 4⋅106 - 6⋅106 Вт на 1 м2 внутреннего поперечного сечения тигля в течение времени, продолжительность которого определяют по выражению: 8,1cth/10-9⋅q≤τ≤8,9cth/10-9⋅q, где cth - функция гиперболического котангенса; τ - продолжительность плавки, с; q - удельная мощность электрической дуги, Вт/м2. Недостатком данного способа является невозможность обеспечения высокой однородности наплавляемого слитка по его высоте из-за одновременного протекания процессов плавления и кристаллизации.

Известен «Способ получения слитка» (Патент RU 2171854 (С22В 9/18), 1999). Способ включает электрошлаковый переплав расходуемого электрода и формирование слитка в неподвижный водоохлаждаемый кристаллизатор в виде усеченного конуса, причем диаметр верхнего основания составляет 0,85-0,98 диаметра нижнего основания, а высота кристаллизатора составляет 3-7 диаметров нижнего основания. Недостатком известного технического решения является низкое качество слитка и низкая стабильность процесса электрошлакового переплава.

Известен «Способ электрошлакового переплава компактных материалов» (Патент RU 2152447 (С22В 9/18), 1999), включающий изготовление из отходов производства заготовок, получение из них расходуемых электродов, ввод флюса, плавление расходуемого электрода и формирования слитка. Недостатком известного технического решения является низкое качество слитка, получаемого электрошлаковым переплавом компактных отходов меди и ее сплавов.

Известен «Способ получения слитков из меди и ее сплавов» (Патент RU 2309996 (С22В 9/20, С22С 9/00), 2005), в котором расходуемый электрод приваривают дугой к огарку, соединенному с электрододержателем, непосредственно в камере печи, проводят оценку качества приварки, вакуумирование печи и последующий вакуумный дуговой переплав расходуемого электрода в кристаллизатор. К недостатку способа можно отнести высокую стоимость и трудозатраты, а также ненадежную сварку огарка и расходуемого электрода, возникает опасность обрыва электрода во время плавки.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ получения заготовки из меди и ее сплавов» (Патент RU 2247162 (С22В 9/18, С22В 15/00), 2004). Способ включает изготовление расходуемого электрода из шихтовых материалов, его электрошлаковый переплав в кристаллизатор на поддон, формирование слитка и его деформацию с получением заготовки, при этом расходуемый электрод изготавливают путем расплавления шихтовых материалов в 6-12-тонном тигле в вакуумной индукционной печи, электрошлаковый переплав расходуемого электрода ведут в кристаллизатор диаметром 500-700 мм, при этом электрический режим переплава выбирают в зависимости от диаметра кристаллизатора, на поддон устанавливают семь затравок, одну - по центру и шесть - по периферии у стенки кристаллизатора, и производят рассредоточение электрического контакта на затравки, а после деформации заготовку охлаждают на воздухе. Недостатком известного способа является отсутствие эффективных операций, обеспечивающих однородность структуры наплавленного слитка, низкий уровень газонасыщенности и исключение появления поверхностных дефектов.

3. Сущность изобретения

3.1. Постановка технической задачи и результат решения

Задачей, на решение которой направлено изобретение, является получение плотного слитка из низколегированного сплава на медной основе без дефектов поверхности, с однородной структурой, без инородных включений для обеспечения технологичности дальнейшего передела.

Решение задачи достигается электрошлаковым переплавом расходуемого электрода, полученного выплавкой в открытой индукционной печи с графитовым тиглем, с применением солевого флюса, и последующей разливкой расплава в защитной атмосфере инертного газа, при этом переплав ведут по массовой скорости наплавления слитка в зависимости от диаметра кристаллизатора, с использованием легкоплавкого флюса системы CaF2 - Na3[AlF6] - NaF и защитой шлаковой ванны аргоном в течение всей плавки, причем на поддон по центру устанавливают одну затравку, после чего проводят деформацию наплавленного шлакового слитка до конечного требуемого размера заготовки.

3.2. Отличительные признаки

В отличие от известного технического решения, включающего изготовление расходуемого электрода, формирование слитка путем электрошлакового переплава одинарного электрода в кристаллизатор на поддон, и его деформацию с получением заготовки; в заявленном техническом решении расходуемый электрод изготавливают путем расплавления шихтовых материалов в открытой индукционной печи в графитовом тигле с использованием солевого флюса и последующей разливкой расплава в защитной атмосфере инертного газа, электрошлаковый переплав расходуемого электрода осуществляют в кристаллизатор диаметром 300-500 мм, при этом на поддон по центру устанавливают одну затравку и выбирают режим переплава в зависимости от диаметра кристаллизатора, далее проводят деформацию слитка до конечного размера заготовки.

Использование графитового тигля при выплавке в открытой индукционной печи позволяет за счет его нагрева более эффективно вести плавку. Кроме того, графитовая футеровка является более инертной к компонентам медного расплава, чем традиционно используемые керамические огнеупоры, что позволяет стабилизировать усвоение элементов (хром, никель, титан, цирконий).

При этом завалку открытой индукционной печи формируют с использованием отходов меди, предварительно механически очищенной и измельченной до размеров кусков, обеспечивающих относительно плотную завалку печи без значительных ударов по поверхности графитового тигля.

После включения индукционной печи на расплав и по образованию жидкой ванны наводят покров из древесного угля слоем 100-150 мм и раскисляют расплав фосфористой медью, затем удаляют шлак и наводят покров из солевого флюса. При этом соотношение компонентов при подготовке солевого флюса: предварительно плавленый тетраборат натрия - 35-45% и просушенные при температуре 300-400°С АНФ-1 - 35-30% и фторид натрия - 30-25%.

Разливку полученного расплава осуществляют в защитной атмосфере инертного газа в форму при температуре металла 1280-1310°С.

Затем перед использованием изготовленного расходуемого электрода производят механическую обработку поверхности.

Электрошлаковый переплав расходуемого электрода осуществляют в кристаллизатор диаметром 300-500 мм, причем переплав ведут по массовой скорости наплавления слитка в зависимости от диаметра кристаллизатора, при этом на поддон по центру устанавливают одну затравку, на которой для облегчения разведения электрошлакового процесса размещают стружку того же состава, что и расходуемый электрод.

Наиболее высокое качество слитка обеспечивается при использовании в электрошлаковом переплаве легкоплавкого флюса системы CaF2 - Na3[AlF6] - NaF.

Наплавление слитка производят с защитой шлаковой ванны аргоном в течение всей плавки с расходом аргона 50-100 л/мин, в зависимости от периода плавки.

Деформацию электрошлакового слитка до конечного размера заготовки осуществляют после его охлаждения на воздухе, механической обработки поверхности и последующего нагрева перед ковкой.

4. Описание изобретения

Известно, что электрошлаковый переплав резко повышает качество литого металла (повышаются механические характеристики, уменьшается количество вредных примесей, неметаллических включений и т.д.), поэтому часто для получения качественной заготовки используют двухстадийный процесс: изготавливают расходуемые электроды, которые затем переплавляют электрошлаковым способом.

В заявленном техническом решении расходуемый электрод изготавливают путем расплавления шихтовых материалов в открытой индукционной печи в графитовом тигле с использованием солевого флюса и последующей разливки расплава в защитной атмосфере инертного газа, электрошлаковый переплав расходуемого электрода осуществляют в кристаллизатор диаметром 300-500 мм, при этом на поддон по центру устанавливают одну затравку и выбирают режим переплава в зависимости от диаметра кристаллизатора, далее проводят деформацию слитка до конечного размера заготовки.

Выплавляют низколегированный сплав на медной основе в индукционной печи с графитовым тиглем. В качестве шихтовых материалов используют катодную медь не хуже марки M1, фосфористую медь, слитки меди, легирующие материалы и кусковые отходы.

Использование графитового тигля позволяет за счет его нагрева более эффективно вести плавку. Кроме того, графитовая футеровка является более инертной к компонентам медного расплава, чем традиционно используемые керамические огнеупоры, что позволяет стабилизировать усвоение элементов (хром, никель, титан, цирконий).

После включения печи на расплав и по образованию жидкой ванны наводят покров из древесного угля и раскисляют расплав фосфористой медью, затем удаляют шлак и наводят покров из солевого флюса с соотношением компонентов: предварительно плавленый тетраборат натрия 35÷45% и просушенные при температуре 300÷400°С АНФ-1 - 35÷30% и фторид натрия - 30÷25%.

После образования жидкоподвижного флюсового покрова и присадки необходимых компонентов выполняют разливку полученного расплава в защитной атмосфере инертного газа в форму при температуре металла 1280-1310°С.

Затем перед дальнейшим использованием изготовленного расходуемого электрода производят механическую обработку его поверхности.

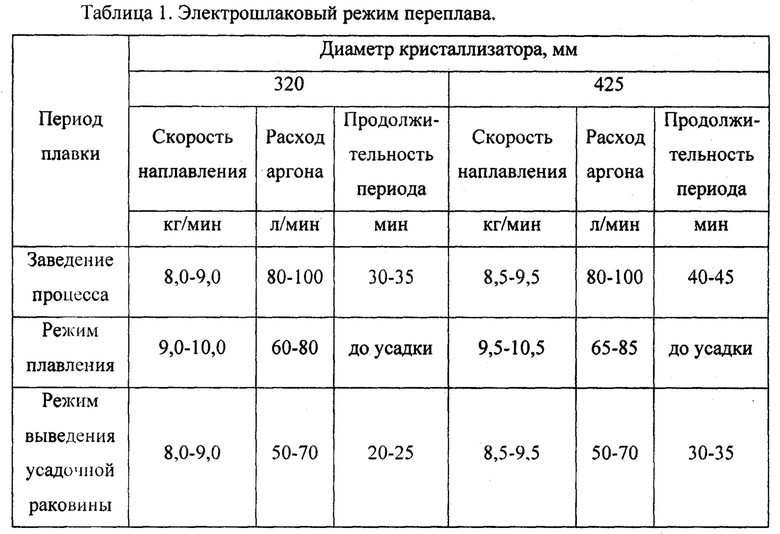

Последующий электрошлаковый переплав расходуемого электрода осуществляют в кристаллизатор диаметром 300-500 мм, причем переплав ведут по массовой скорости наплавления слитка в зависимости от диаметра кристаллизатора, при этом на поддон по центру устанавливают одну затравку, на которой для облегчения разведения электрошлакового процесса размещают стружку того же состава, что и расходуемый электрод. В таблице 1 приведен электрошлаковый режим переплава изготовленного расходуемого электрода.

Наиболее высокое качество слитка обеспечивается при использовании в электрошлаковом переплаве легкоплавкого флюса системы CaF2 - Na3[AlF6] - NaF.

Наплавление слитка производят с защитой шлаковой ванны аргоном в течение всей плавки с расходом аргона 50-100 л/мин, в зависимости от периода плавки.

Далее деформацию электрошлакового слитка до конечного размера заготовки осуществляют после его охлаждения на воздухе, механической обработки поверхности и последующего нагрева перед ковкой.

Использование предлагаемого способа позволяет получать слитки без дефектов поверхности, с однородной структурой, без инородных включений, что обеспечивает технологичность дальнейшего передела, а также позволяет получать слитки низколегированных сплавов на медной основе с использованием традиционных металлургических технологий.

5. Пример конкретного выполнения

Выплавку низколегированного сплава на медной основе проводили в открытой индукционной печи в графитовом тигле с использованием солевого флюса. Разливку расплава произвели в защитной атмосфере инертного газа. Электрошлаковый переплав литых расходуемых электродов осуществили в кристаллизатор диаметром 320 мм и 425 мм с защитой шлаковой ванны аргоном в течение всей плавки в соответствии с таблицей 1. Все слитки имели поверхность без дефектов. По данной технологии было выплавлено 7 слитков в кристаллизатор диаметром 320 мм, и 9 слитков - 425 мм. Проведенный химический анализ и анализ структуры показал низкую газонасыщенность и загрязненность неметаллическими включениями всех слитков.

Далее после механической обработки поверхности шлаковые слитки подвергли горячей деформации до получения конечного размера заготовки.

Заявленное техническое решение опробовано в производственных условиях на АО «Металлургический завод «Электросталь» с положительным результатом. Данная технология обеспечивает получение плотного слитка без дефектов поверхности, с однородной структурой, без инородных включений, что обеспечивает технологичность дальнейшего передела, а также позволяет получать слитки низколегированных сплавов на медной основе с использованием традиционных металлургических технологий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ОСОБОЧИСТОЙ МЕДИ | 2021 |

|

RU2762460C1 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ МЕДИ ИЛИ ЕЕ СПЛАВОВ | 2004 |

|

RU2247162C1 |

| Способ получения хромовой бронзы | 2020 |

|

RU2731540C1 |

| СПОСОБ ВЫПЛАВКИ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2807237C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2022 |

|

RU2792018C1 |

| Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 | 2019 |

|

RU2719051C1 |

| Способ получения высоколегированных жаропрочных сплавов на никелевой основе с содержанием титана и алюминия в узких пределах | 2019 |

|

RU2716326C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА НЕКОМПАКТНЫХ МАТЕРИАЛОВ | 1989 |

|

SU1739653A1 |

| ПЕЧЬ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА С ПОЛЫМ НЕРАСХОДУЕМЫМ ЭЛЕКТРОДОМ | 2015 |

|

RU2603409C2 |

Изобретение относится к области цветной металлургии, а именно к способам получения низколегированных сплавов на медной основе, предназначенных для изготовления различных деталей, подвергаемых при эксплуатации значительным механическим и электротермическим нагрузкам. Способ включает изготовление расходуемого электрода из шихтовых материалов, формирование слитка путем электрошлакового переплава одинарного электрода в кристаллизатор на поддон, и его деформацию с получением заготовки, при этом расходуемый электрод изготавливают путем расплавления шихтовых материалов в открытой индукционной печи в графитовом тигле с использованием солевого флюса и последующей разливкой расплава в защитной атмосфере инертного газа, электрошлаковый переплав расходуемого электрода ведут в кристаллизатор диаметром 300-500 мм, управляя массовой скоростью наплавления слитка в защитной атмосфере инертного газа, при этом на поддон по центру устанавливают одну затравку, далее проводят деформацию слитка до конечного размера заготовки. Изобретение позволяет получить слиток без дефектов поверхности, с однородной структурой, без инородных включений. 5 з.п. ф-лы, 1 пр., 1 табл.

1. Способ получения заготовки из низколегированных сплавов на медной основе, включающий изготовление расходуемого электрода, формирование слитка, путем электрошлакового переплава одинарного электрода в кристаллизатор на поддон, и его деформацию с получением заготовки, отличающийся тем, что электрод изготавливают путем расплавления шихтовых материалов в открытой индукционной печи в графитовом тигле с использованием солевого флюса и последующей разливкой расплава в защитной атмосфере инертного газа, электрошлаковый переплав расходуемого электрода осуществляют в кристаллизатор диаметром 300-500 мм, при этом на поддон по центру устанавливают одну затравку и выбирают режим переплава в зависимости от диаметра кристаллизатора, далее проводят деформацию слитка до конечного размера заготовки.

2. Способ по п. 1, отличающийся тем, что перед электрошлаковым переплавом поверхность изготовленного расходуемого электрода подвергают механической обработке.

3. Способ по п. 1, отличающийся тем, что электрошлаковый переплав расходуемого электрода осуществляют в кристаллизатор по массовой скорости наплавления слитка в зависимости от диаметра кристаллизатора, при этом на поддон по центру устанавливают одну затравку, на которой для облегчения разведения электрошлакового процесса размещают стружку того же состава, что и расходуемый электрод.

4. Способ по п. 1, отличающийся тем, что при электрошлаковом переплаве используют легкоплавкий флюс системы CaF2 - Na3[AlF6] - NaF.

5. Способ по п. 1, отличающийся тем, что наплавление слитка производят с защитой шлаковой ванны аргоном в течение всей плавки с расходом аргона 50-100 л/мин в зависимости от периода плавки.

6. Способ по п. 1, отличающийся тем, что деформацию электрошлакового слитка до конечного размера заготовки осуществляют после его охлаждения на воздухе, механической обработки поверхности и последующего нагрева перед ковкой.

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ МЕДИ ИЛИ ЕЕ СПЛАВОВ | 2004 |

|

RU2247162C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК РОЛИКОВ МНЛЗ С ИСПОЛЬЗОВАНИЕМ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2002 |

|

RU2228961C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2005 |

|

RU2309996C2 |

| US 8083830 B2, 27.12.2011 | |||

| CN 100371477 C, 27.02.2008. | |||

Авторы

Даты

2022-04-21—Публикация

2021-12-07—Подача