Изобретение относится к металлургии и предназначено для электрошлакового переплава со сменой расходуемых электродов в слитки круглого или квадратного сечения с диаметром или стороной 700 мм и более.

Известен способ электрошлакового переплава металлов и сплавов, включающий переплав в водоохлаждаемом кристаллизаторе двух и более электродов и перегрев шлаковой ванны перед сменной электродов на 20-200оС.

Известен также способ электрошлакового переплава стали, включающий поочередный переплав двух и более электродов с перегревом шлаковой ванны перед сменой электродов, при этом перед перегревом шлаковой ванны в кристаллизатор вводится флюс в количестве 1/3-1/6 от первоначальной массы шлака.

Этот способ позволяет несколько улучшить механические свойства металла за счет обновления шлака дополнительно вводимой порцией флюса и увеличения его рафинирующей способности.

Однако известный способ не устраняет осевой рыхлости и неоднородности слитка по химическому составу, так как имеет место негативное воздействие перегрева шлаковой ванны и, как следствие, чрезмерное увеличение глубины металлической ванны при выплавке круглых или квадратных слитков диаметром или стороной 700 мм и более.

Цель изобретения - улучшение качества металла.

Это достигается благодаря тому, что в способе электрошлаковой выплавки слитков, включающем электрошлаковый переплав со сменой электродов в кристаллизаторе круглого или квадратного сечения с диаметром или стороной 700 мм и более, в период смены электродов на шлаковую ванну подают раскислитель в количестве, равном 0,002-0,010 от массы шлака.

Введение в шлаковую ванну раскислителя в предлагаемом количестве помимо раскисляющего воздействия дает экзотермический эффект за счет его окисления на поверхности и в глубине шлаковой ванны. Это препятствует "захолаживанию" процесса в период замены электродов, что стабилизирует температуру и глубину жидкой металлической ванны и "сглаживает" процесс перерыва, исключает образование осевой рыхлости и неоднородности слитка по химическому составу в зоне, соответствующей перерыву процесса при замене электродов.

Опробование предлагаемого способа производили на печи У552М при получении слитков массой 10,05 и 6,8 т.

Слитки массой 10,05 т и размерами ⊘930 / ⊘870×2000 мм получали путем переплава двух электродов ⊘650 мм из стали 75ХМ. Масса шлака 270 кг. В конце переплава первого электрода выключали масляный выключатель, выводили огарок от первого электрода из кристаллизатора, заменяли его на второй электрод. Во время перерыва на поверхность шлаковой ванны непрерывно подавали алюминий в виде обсечки проволоки ⊘6 × 10 - 20 мм в количестве 0,002-0,010 от массы шлака, т. е. от 0,5 до 2,7 кг. Затем заводили в кристаллизатор второй электрод и осуществляли его переплав. Выплавка слитков производилась под флюсом АНФ-35. Время переплава 16 ч 17 мин - 17 ч 12 мин, перерыв на замену электродов - 6 мин.

Слитки массой 6,8 т и размерами ⊘730/ / ⊘670 × 2270 мм получали аналогичным способом. В качестве электродов были взяты отработанные валки ⊘470 мм из стали 75ХМ. В конце переплава первого электрода выключали масляный выключатель, выводили огарок от первого электрода из кристаллизатора, заменяли его на второй электрод. Во время перерыва на поверхность шлаковой ванны непрерывно давали алюминий в количестве 0,002-0,010 от массы шлака, т. е. 0,32-1,6 кг. Масса шлака составляла 100 кг. Затем осуществляли переплав второго электрода. Выплавка слитков производилась под флюсом АНФ-35, время переплава 11 ч 23 мин - 12 ч 07 мин, перерыв на замену электродов - 6 мин.

Кроме того, были выплавлены слитки массой 10,05 и 6,8 т с количеством вводимого раскислителя, выходящим за заявляемые пределы, а также слитки этих же масс по известным способам.

Из полученных слитков ковали заготовки валков ⊘660 мм и ⊘500 мм .Поковки подвергались следующей термообработке: нормализация 1-950оC, нормализация 11-820оС, отпуск 500оС, выдержка 4 ч, воздух. От поковок из зоны, соответствующей перерыву процесса переплава, отрезали темплеты для контроля макроструктуры, неметаллических включений, равномерности распределения легирующих элементов по сечению поковки. Механические свойства определяли на поперечных образцах, вырезанных из тамплетов от края (К) и на расстоянии 1/2 радиуса (R) от края темплетов.

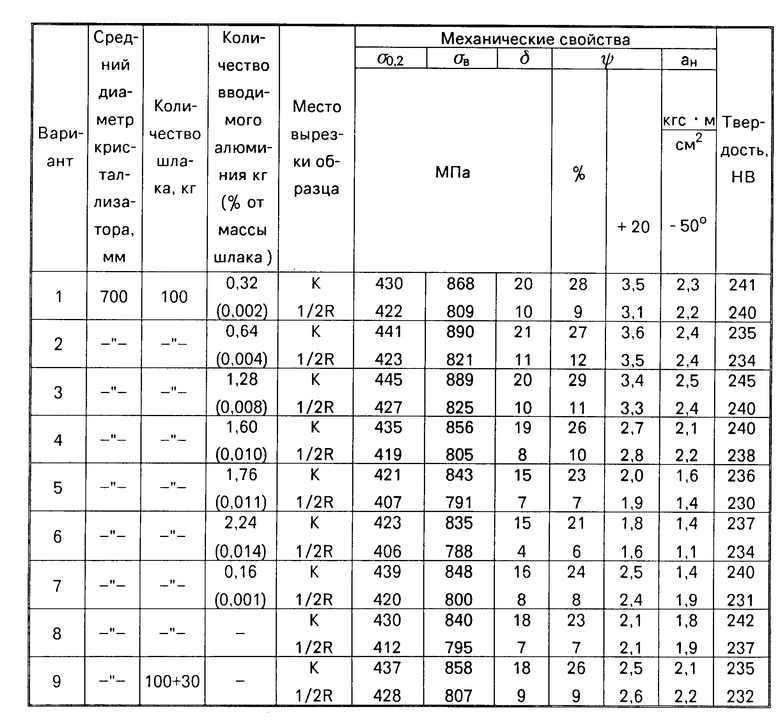

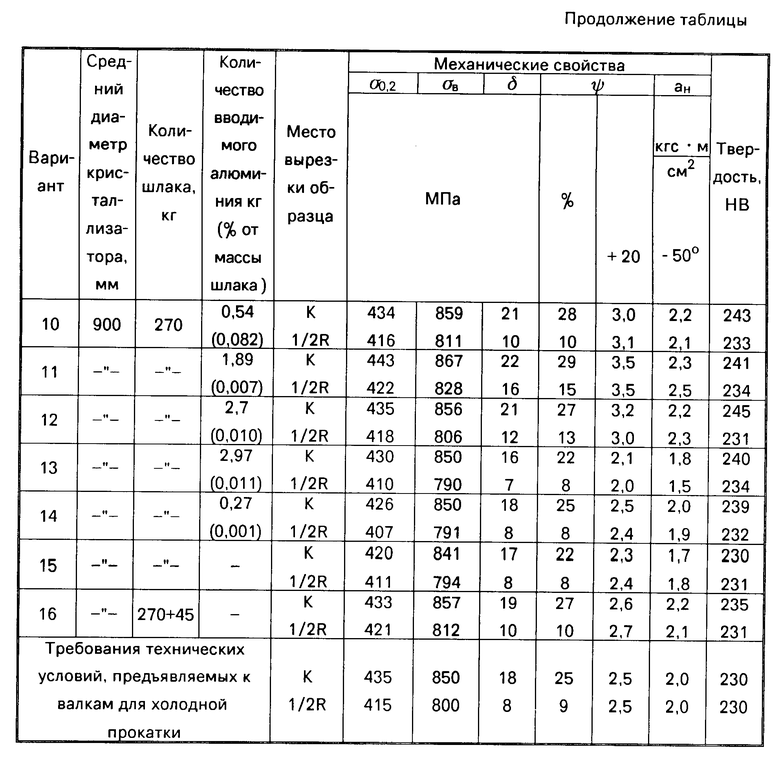

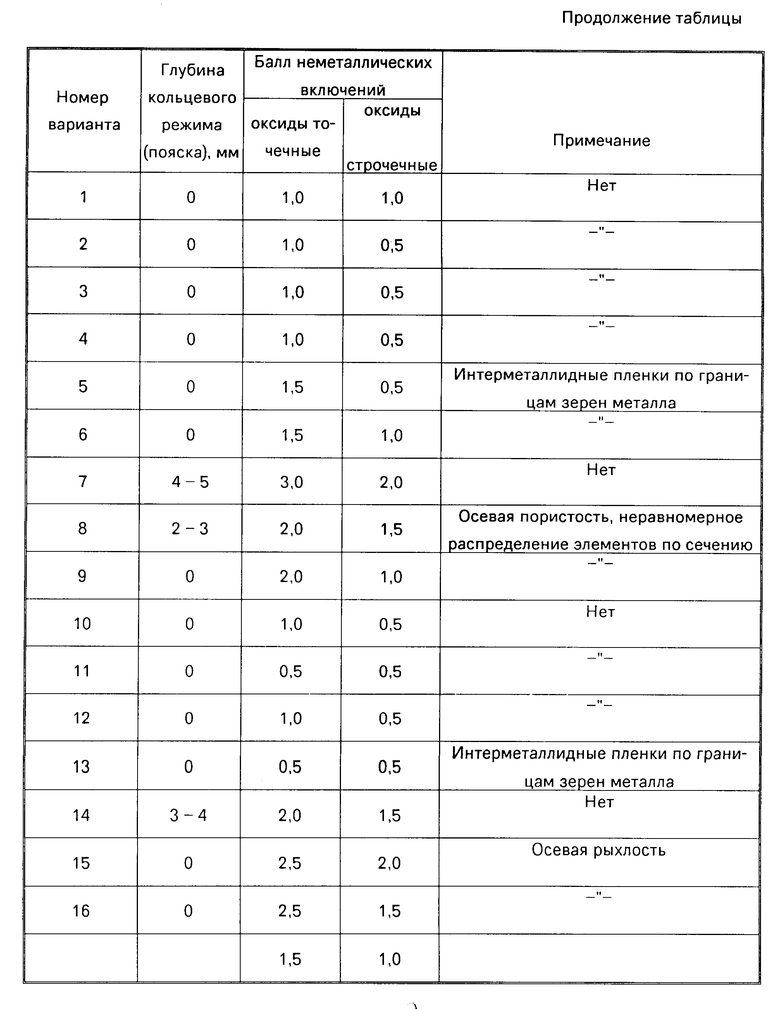

Результаты испытаний приведены в нижеследующей таблице.

Из данных таблицы видно, что применение предлагаемого способа (варианты NN 1-4, 10-12) по сравнению с известными способами (варианты NN 8, 9, 15, 16) позволяет получать слитки, не имеющие осевой пористости и неравномерного распределения элементов по сечению.

При количествах вводимого раскислителя (алюминия), выходящих за предлагаемые значения, происходит либо снижение механических свойств и образование интерметаллидных пленок по границам зерен (варианты NN 5, 6, 13), либо увеличение балла неметаллических включений, снижение механических свойств и образование кольцевого пережима в момент смены электродов, что снижает качество металла (варианты NN 6, 7, 13, 14).

Применение способа позволяет при получении вышеуказанных слитков исключить образование осевой рыхлости и равномерно распределить химические элементы по сечению, что повышает качество металла, обладающего однородной структурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ, СТАБИЛИЗИРОВАННОЙ ТИТАНОМ | 1991 |

|

RU2026386C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛЬНОГО СЛИТКА | 1991 |

|

RU1767897C |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО СЛИТКА | 1990 |

|

RU2063455C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ЛИСТОВОГО СЛИТКА | 1991 |

|

RU2027781C1 |

| СПОСОБ НАВЕДЕНИЯ ШЛАКОВОЙ ВАННЫ ПРИ ЭЛЕКТРОШЛАКОВОМ ПЕРЕПЛАВЕ РАСХОДУЕМОГО ЭЛЕКТРОДА | 1992 |

|

RU2026388C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА МЕТАЛЛА | 1991 |

|

RU2030467C1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

| СПОСОБ ВЫПЛАВКИ ПОЛЫХ СЛИТКОВ ТИТАН- И БОРСОДЕРЖАЩИХ МАРОК СТАЛИ МЕТОДОМ ЭШП | 2009 |

|

RU2423536C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| СПОСОБ РАСКИСЛЕНИЯ СТАЛИ ПРИ ЭЛЕКТРОШЛАКОВОМ ПЕРЕПЛАВЕ | 2016 |

|

RU2630100C1 |

Сущность изобретения: способ предусматривает электрошлаковый переплав со сменой электродов в кристаллизаторе круглого или квадратного сечения с диаметром или стороной 700 мм и более. В период смены электродов на шлаковую ванну подают раскислитель в количестве, равном 0,002 - 0,010 от массы шлака. 1 табл.

СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СЛИТКОВ, включающий электрошлаковый переплав со сменой электродов в кристаллизаторе круглого или квадратного сечения с диаметром или стороной 700 мм, и более, отличающийся тем, что, с целью улучшения качества металла, в период смены электродов на шлаковую ванну подают раскислитель в количестве, равном 0,002 - 0,010 от массы шлака.

| Авторское свидетельство СССР N 1565045, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1995-03-20—Публикация

1991-02-25—Подача