Изобретение относится к устройствам для текстурирования химических нитей, в частности к устройствам для текстурирования с помощью сжатого воздуха.

Изобретение может быть использовано в производстве текстурированных комбинированных нитей путем смешивания исходных нитей различной химической природы (полиамидные, полиэфирные, гидратцеллюлозные, ацетилцеллюлозные и т.д.) с достижением специальных эффектов на поверхности готовой нити в виде петель, образованных выбитыми из стержня элементарными нитями.

Известны устройства для аэродинамического текстурирования комплексных нитей с помощью ориентированных соответственным образом потоков сжатого воздуха, направляемых под углом к оси движущихся нитей, содержащие корпус со штуцером, напорную камеру, выполненную в корпусе, узел текстурирования, включающий входное и выходное сопла, объединенные центральным каналом для прохода нитей и коническими поверхностями, образующими рабочий зазор и вихревую камеру воздушных потоков, причем входное сопло имеет один или более расходных каналов, сообщающихся с напорной камерой, ориентирующих потоки сжатого воздуха перед вихревой камерой, средство для регулирования рабочего зазора и дефлектор, расположенный снаружи устройства напротив выходного сопла и связанный с корпусом (1).

Общим недостатком известных устройств является неопределенность условий формирования потоков сжатого воздуха, истекающих из расходных каналов в вихревую камеру при любых, даже незначительных изменениях координат осей каналов в напорной камере относительно штуцера, например, при повороте сопла вокруг оси.

Изменение аэродинамических характеристик устройства при смещении расходных каналов относительно подаваемого потока сжатого воздуха усугубляется внесением дополнительной неопределенности из-за регулирования рабочего зазора продольным перемещением сопел путем вращения их в резьбовых соединениях.

Наиболее близким по технической сущности к заявляемому устройству является выбранное в качестве прототипа устройство для аэродинамического текстурирования нитей, содержащее корпус с продольным цилиндрическим каналом, в котором соосно расположены входное и выходное сопла, входное сопло имеет расходный канал, ориентирующий поток сжатого воздуха в вихревую камеру через рабочий зазор, образованный сопряженными коническими поверхностями входного и выходного сопел. Указанный канал сообщается через напорную камеру, выполненную в виде проточек в корпусе устройства и входном сопле, со штуцером для подачи сжатого воздуха.

Прототип обладает теми же недостатками, которые присущи перечисленным аналогам.

Нить проходит через центральные каналы, выполненные в соплах, и в вихревой камере подвергается интенсивному воздействию потоков воздуха, истекающих через кольцевой рабочий зазор. Профиль эпюры скоростей потоков сжатого воздуха зависит от ориентации основного потока, поступающего из напорной камеры через канал, расходные характеристики которого зависят при данном исполнении устройства от расположения его входного отверстия в напорной камере относительно штуцера подачи сжатого воздуха. Нивелирование описанного влияния осуществляется дополнительным регулированием рабочего зазора, т. е. требует индивидуального регулирования для каждого устройства по субъективным показателям (качеству вырабатываемой нити), исключающим возможность инструментального контроля рабочих параметров устройства, главным образом, величины рабочего зазора.

Целью изобретения является повышение надежности устройства за счет точности регулирования геометрических параметров вихревой камеры и величины рабочего зазора с возможностью инструментального контроля устанавливаемых параметров и стабилизации условий текстурирования нитей.

Указанная цель достигается тем, что устройство для аэродинамического текстурирования комплексных нитей, содержащее корпус со штуцером для подвода сжатого воздуха и напорной камерой, выполненной во внутренней полости корпуса, узел текстурирования, включающий соосно расположенные входное и выходное сопла со средством регулирования рабочего зазора между ними, при этом входное сопло имеет, по меньшей мере, один расходный канал для ориентирования и подачи потока сжатого воздуха в рабочий зазор и вихревую камеру, образованную сопрягающимися поверхностями выходного и входного сопел, и дефлектор, размещенный снаружи устройства напротив выходного сопла и связанный с корпусом посредством кронштейна, отличающееся тем, что оно дополнительно содержит гильзу, установленную в корпусе и имеющую перфорацию с диаметром каждого отверстия 0,6-1,5 мм, суммарная площадь сечения которых в 10-20 раз превышает площадь сечения расходных каналов входного сопла, при этом в последнем выполнена камера выравнивания давления, сообщающаяся посредством перфорации в гильзе с напорной камерой, а средство регулирования рабочего зазора между входным и выходным соплами выполнено в виде установленной между ними калиброванной по длине втулки соосно гильзе и соплам.

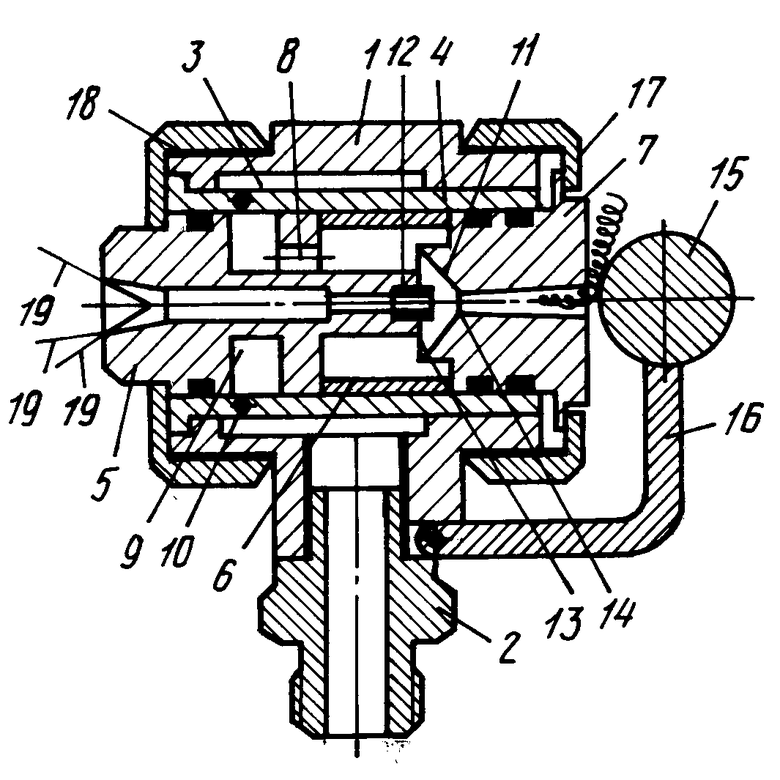

На чертеже изображено устройство, общий вид.

Устройство содержит корпус 1 со штуцером 2 для подвода сжатого воздуха. Внутри корпуса образована напорная камера 3 и закреплена гильза 4. В гильзе закреплены входное сопло 5, цилиндрическая втулка 6, калиброванная по длине, и выходное сопло 7. Во входном сопле 5 выполнены расходные каналы 8 (канал может быть один) и камера 9 выравнивания давления. В гильзе выполнена перфорация 10 для сообщения расходных каналов 8 и камеры 9 выравнивания с напорной камерой 3. Конические поверхности 11 и 12 соответственно входного 5 и выходного 7 сопел образуют рабочий зазор 13 и вихревую камеру 14. Рабочие элементы - перфорированная гильза 4, входное сопло 5, цилиндрическая втулка 6 и выходное сопло 7 представляют собой узел текстурирования. Напротив выходного сопла 7 для отделения нити от воздушных потоков установлен дефлектор 15, связанный кронштейном 16 с корпусом 1. С торцов устройства для фиксации рабочих элементов узла текстурирования в корпусе 1 размещены накидные гайки 17 и 18.

Устройство работает следующим образом.

Комплексные нити 19 подают через центральный канал входного сопла 5 в вихревую камеру 14. Сжатый воздух через штуцер 2, напорную камеру 3, перфорацию 10 гильзы 4, камеру 9 выравнивания давления и расходный канал 8 в виде ориентированного потока подают через рабочий зазор 13 в вихревую камеру 14. В вихревой камере 14 воздушный поток разделяется на парный вихрь, который обтекает конические поверхности 11 и 12, сжимается и истекает в виде первичного потока вместе с нитью через центральный канал выходного сопла 7 и вторичного потока через центральный канал входного сопла 5 навстречу подаваемым нитям 19.

Нити под действием турбулизированного парного вихря сжатого воздуха разрыхляются и разделяются на составляющие их филаменты, которые стремятся мигрировать из центра потока к периферии, при этом происходит переплетение составляющих и после выхода из устройства, когда нить с помощью дефлектора отклоняется на 90о, а воздушный поток отделяется от нее, отдельные филаменты выбиваются на поверхность в виде петель, фиксируемых в структуре текстурированных нитей переплетенными филаментами.

Стабильность процесса текстурирования определяется величиной и постоянством расхода воздуха через рабочий зазор 13, которые в свою очередь зависят от величины рабочего зазора, плотности и ориентации воздушного потока, истекающего из расходного канала 8.

Использование гильзы 4 с перфорацией 10 позволяет выровнять давление сжатого воздуха в камере 9 и ликвидировать несимметричность первичного потока, истекающего из штуцера 2 в напорную камеру 3 и создающего в ней вращающийся поток.

Применение перфорации с диаметром отверстий, меньшим диаметра расходного канала и составляющим 0,6-1,5 мм, т.е. площадью поперечного сечения в пределах 0,3-1,8 мм2, что позволяет равномерно распределить подаваемый в узел текстурирования воздушный поток по всему сечению камеры выравнивания давления 9 и стабилизировать подпор воздуха в расходный канал 8 и условия истечения из него.

Для уменьшения потерь при истечении сжатого воздуха через перфорацию 10 из напорной камеры 3 в камеру выравнивания давления 9 суммарная площадь сечения отверстий перфорации превышает площадь сечения расходного канала 8 в 10-20 раз.

Обеспечение стабильных условий истечения ориентированного потока сжатого воздуха из расходного канала 8 позволяет исключить необходимость дополнительной подрегулировки устройства путем корректировки рабочего зазора 13 от требуемой величины, что в свою очередь исключает внесение субъективных факторов в оценку работы устройства и позволяет пользоваться расчетными величинами для выбора оптимального зазора и установки его с применением инструментальных методов контроля.

Эта операция осуществляется с помощью сменных цилиндрических втулок 6, калиброванных по длине с требуемой точностью, устанавливаемых между входным и выходным соплами. Изменение режима текстурирования при смене ассортимента осуществляется простой заменой втулки с заданной градацией по длине.

Сохранение строгой соосности сопел и втулки обеспечивается базированием их по внутренней поверхности гильзы.

Таким образом, положительный эффект, определяющий технико-экономическую эффективность устройства, заключается в повышении надежности устройства и обеспечении возможности инструментального контроля устанавливаемых параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АЭРОДИНАМИЧЕСКОГО ТЕКСТУРИРОВАНИЯ КОМПЛЕКСНЫХ ХИМИЧЕСКИХ НИТЕЙ | 1994 |

|

RU2074581C1 |

| Пневмотекстурирующее устройство для термопластической обработки синтетических нитей методом прессования | 1990 |

|

SU1747552A1 |

| ВЫТЯЖНОЙ ЦИЛИНДР | 1992 |

|

RU2057825C1 |

| СПОСОБ КОНТРОЛЯ ЦИФРОВЫХ СЕЙСМОРЕГИСТРИРУЮЩИХ КАНАЛОВ | 1991 |

|

RU2040019C1 |

| ДАТЧИК КОНТРОЛЯ ПРОХОЖДЕНИЯ НИТИ НА ТЕКСТИЛЬНОЙ МАШИНЕ | 1992 |

|

RU2049712C1 |

| АКСЕЛЕРОМЕТР | 1984 |

|

RU2120641C1 |

| ПРЕОБРАЗОВАТЕЛЬ ПОСЛЕДОВАТЕЛЬНОГО КОДА В ПАРАЛЛЕЛЬНЫЙ | 1990 |

|

RU2007865C1 |

| АКСЕЛЕРОМЕТР | 1990 |

|

RU2120642C1 |

| АКСЕЛЕРОМЕТР | 1990 |

|

RU2063047C1 |

| ИНТЕГРАТОР С БОЛЬШИМ ВРЕМЕНЕМ ИНТЕГРИРОВАНИЯ | 1992 |

|

RU2034331C1 |

Использование: изобретение относится к производству текстурированных химических нитей. Сущность изобретения: устройство для аэродинамического текстурирования комплексных нитей содержит корпус со штуцером для подвода сжатого воздуха и напорной камерой, выполненной во внутренней полости корпуса. Узел текстурирования включает входное сопло со средством регулирования рабочего зазора между ними. Входное сопло имеет один расходный канал для ориентирования и подачи потока сжатого воздуха в рабочий зазор и вихревую камеру. Дефлектор размещен снаружи устройства напротив выходного сопла и связан с корпусом посредством кронштейна. Устройство содержит гильзу, установленную в корпусе и имеющую перфорацию. 1 ил.

УСТРОЙСТВО ДЛЯ АЭРОДИНАМИЧЕСКОГО ТЕКСТУРИРОВАНИЯ КОМПЛЕКСНЫХ НИТЕЙ, содержащее корпус со штуцером для подвода сжатого воздуха и напорной камерой, выполненной во внутренней полости корпуса, узел текстурирования, включающий соосно расположенные входное и выходное сопла со средством регулирования рабочего зазора между ними, при этом входное сопло имеет по меньшей мере один расходный канал для ориентирования и подачи потока сжатого воздуха в рабочий зазор и вихревую камеру, образованную сопрягающимися поверхностями выходного и входного сопл, и дефлектор, размещенный снаружи устройства напротив выходного сопла и связанный с корпусом посредством кронштейна, отличающееся тем, что оно дополнительно содержит гильзу, установленную в корпусе и имеющую перфорацию с диаметром каждого отверстия 0,6 - 1,5 мм, суммарная площадь сечения которых в 10 - 20 раз превышает площадь сечения расходных каналов входного сопла, при этом в последнем выполнена камера выравнивания давления, сообщающаяся посредством перфорации в гильзе с напорной камерой, а средство регулирования рабочего зазора между входным и выходным соплами выполнено в виде установленной между ними калиброванной по длине втулки соосно с гильзой и соплами.

| АЛКИЛЦИКЛОГЕКСИЛОВЫЕ ЭФИРЫ ДИГИДРОТЕТРААЗАБЕНЗОАЗУЛЕНОВ | 2009 |

|

RU2510397C2 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-01-27—Публикация

1992-06-26—Подача