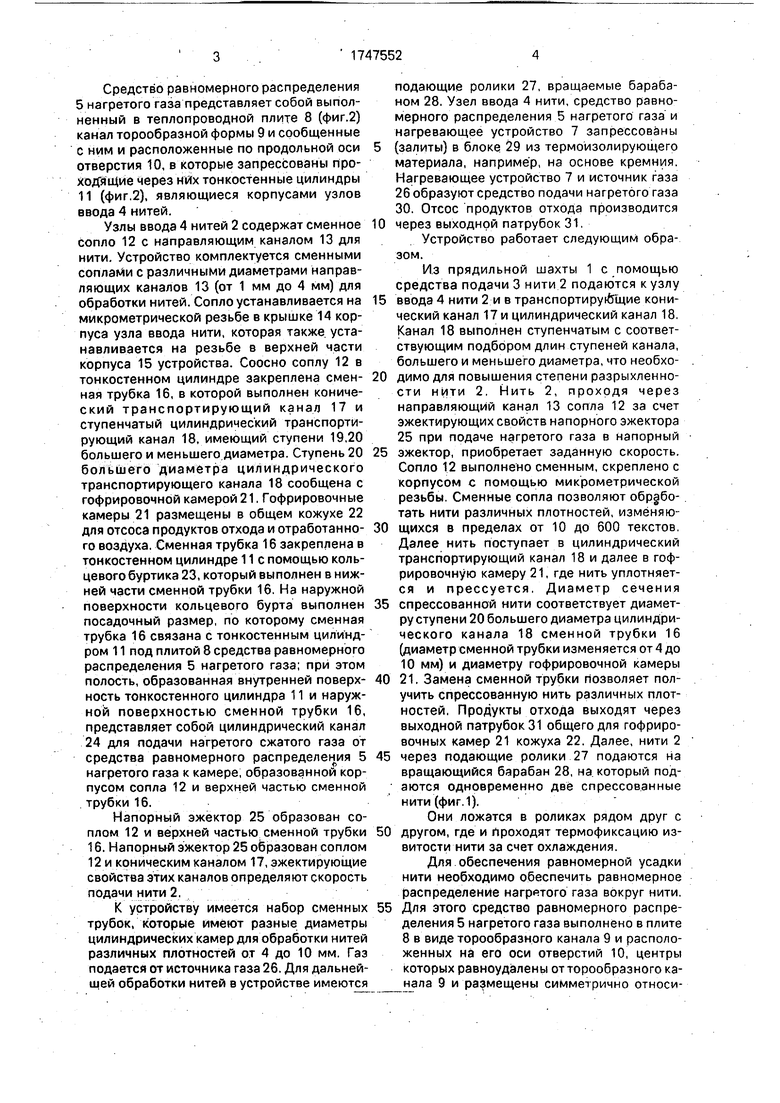

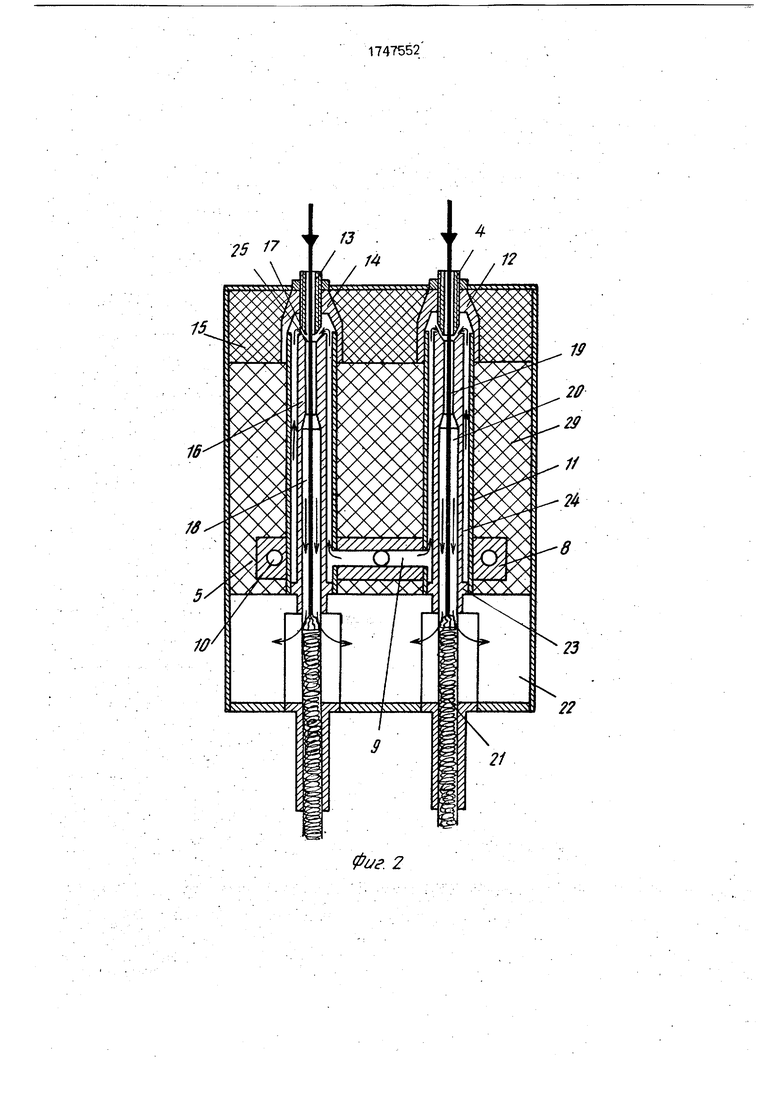

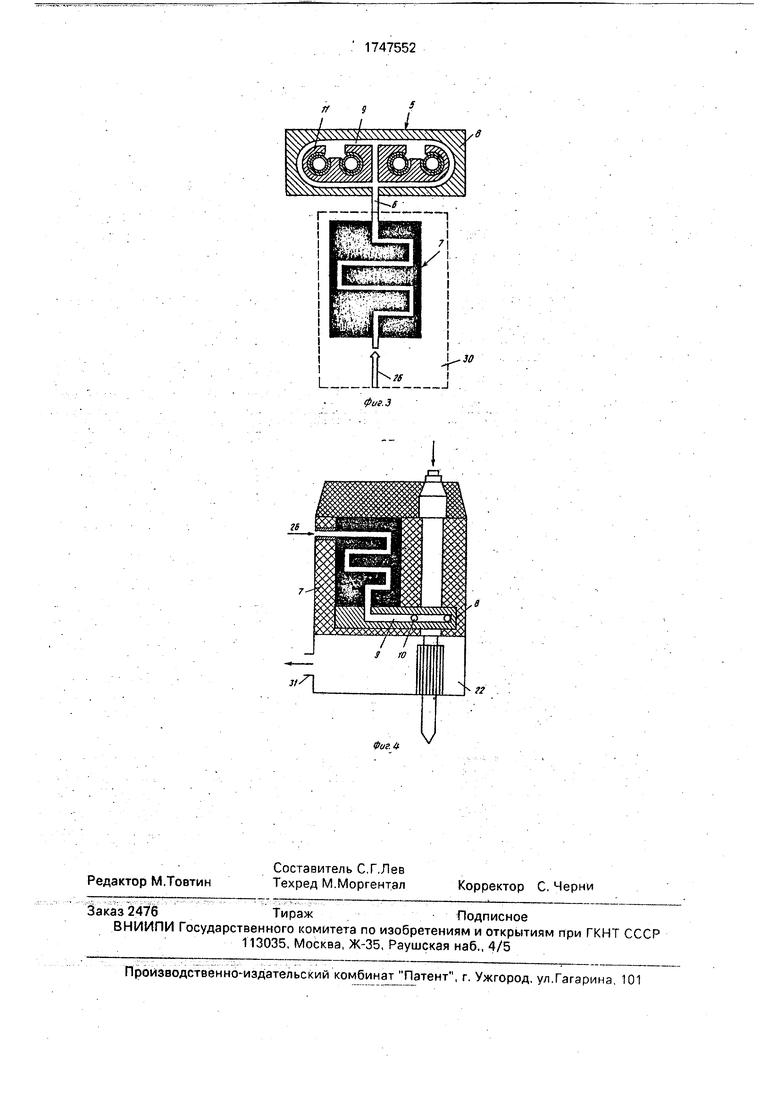

Средство равномерного распределения 5 нагретого газа представляет собой выполненный в теплопроводной плите 8 (фиг.2) канал торообразной формы 9 и сообщенные с ним и расположенные по продольной оси отверстия 10, в которые запрессованы проходящие через них тонкостенные цилиндры 11 (фиг.2), являющиеся корпусами узлов ввода 4 нитей.

Узлы ввода 4 нитей 2 содержат сменное сопло 12 с направляющим каналом 13 для нити. Устройство комплектуется сменными соплами с различными диаметрами направляющих каналов 13 (от 1 мм до 4 мм) для обработки нитей. Сопло устанавливается на микрометрической резьбе в крышке 14 корпуса узла ввода нити, которая также устанавливается на резьбе в верхней части корпуса 15 устройства. Соосно соплу 12 в тонкостенном цилиндре закреплена сменная трубка 16, в которой выполнен конический транспортирующий канал 17 и ступенчатый цилиндрический транспортирующий канал 18, имеющий ступени 19,20 большего и меньшего диаметра. Ступень 20 большего диаметра цилиндрического транспортирующего канала 18 сообщена с гофрировочной камерой 21. Гофрировочные камеры 21 размещены в общем кожухе 22 для отсоса продуктов отхода и отработанного воздуха. Сменная трубка 16 закреплена в тонкостенном цилиндре 11 с помощью кольцевого буртика 23, который выполнен в нижней части сменной трубки 16. На наружной поверхности кольцевого бурта выполнен посадочный размер, по которому сменная трубка 16 связана с тонкостенным цилиндром 11 под плитой 8 средства равномерного распределения 5 нагретого газа; при этом полость, образованная внутренней поверхность тонкостенного цилиндра 11 и наружной поверхностью сменной трубки 16, представляет собой цилиндрический канал 24 для подачи нагретого сжатого газа от средства равномерного распределения 5 нагретого газа к камере, образованной корпусом сопла 12 и верхней частью сменной трубки 16.

Напорный эжектор 25 образован соплом 12 и верхней частью сменной трубки 16. Напорный эжектор 25 образован соплом 12 и коническим каналом 17, эжектирующие свойства этих каналов определяют скорость подачи нити 2.

К устройству имеется набор сменных трубок, которые имеют разные диаметры цилиндрических камер для обработки нитей различных плотностей от 4 до 10 мм. Газ подается от источника газа 26. Для дальней- щей обработки нитей в устройстве имеются

подающие ролики 27, вращаемые барабаном 28. Узел ввода 4 нити, средство равномерного распределения 5 нагретого газа и нагревающее устройство 7 запрессованы

(залиты) в блоке 29 из термоизолирующего материала, например, на основе кремния. Нагревающее устройство 7 и источник газа 26 образуют средство подачи нагретого газа 30. Отсос продуктов отхода производится

0 через выходной патрубок 31.

Устройство работает следующим образом.

Из прядильной шахты 1 с помощью средства подачи 3 нити 2 подаются к узлу

5 ввода 4 нити 2 и в транспортирующие конический канал 17 и цилиндрический канал 18. Канал 18 выполнен ступенчатым с соответствующим подбором длин ступеней канала, большего и меньшего диаметра, что необхо0 димо для повышения степени разрыхленно- сти нити 2. Нить 2, проходя через направляющий канал 13 сопла 12 за счет эжектирующих свойств напорного эжектора 25 при подаче нагретого газа в напорный

5 эжектор, приобретает заданную скорость. Сопло 12 выполнено сменным, скреплено с корпусом с помощью микрометрической резьбы. Сменные сопла позволяют обрабо- тать нити различных плотностей, изменяю0 щихся в пределах от 10 до 600 текстов. Далее нить поступает в цилиндрический транспортирующий канал 18 и далее в гоф- рировочную камеру 21, где нить уплотняется и прессуется, Диаметр сечения

5 спрессованной нити соответствует диаметру ступени 20 большего диаметра цилиндри- ческого канала 18 сменной трубки 16 (диаметр сменной трубки изменяется от 4 до 10 мм) и диаметру гофрировочной камеры

0 21. Замена сменной трубки позволяет получить спрессованную нить различных плотностей, Продукты отхода выходят через выходной патрубок 31 общего для гофриро- вочных камер 21 кожуха 22. Далее, нити 2

5 через подающие ролики 27 подаются на вращающийся барабан 28, на который подаются одновременно две спрессованные нити (фиг. 1).

Они ложатся в роликах рядом друг с

0 другом, где и проходят термофиксацию извитости нити за счет охлаждения.

Для обеспечения равномерной усадки нити необходимо обеспечить равномерное распределение нагретого газа вокруг нити.

5 Для этого средство равномерного распределения 5 нагретого газа выполнено в плите 8 в виде торообразного канала 9 и расположенных на его оси отверстий 10, центры которых равноудалены от торообразного ка- 9 и размещены симметрично относительно оси штуцера 6 средства подачи нагретого газа.

С помощью указанного в предложенном устройстве выполнения канала 9 торо- образным и расположения отверстий 10 обеспечивается равномерность подачи нагретого газа к обрабатываемой нити.

Для обеспечения равномерной подачи нагретого газа имеется цилиндрический канал 24, для чего сменная трубка 16 имеет в нижней части кольцевой буртик, связанный по наружному посадочному диаметру с внутренней поверхностью тонкостенного цилиндра на уровне ниже плиты средства равномерного распределения нагретого га- за и в верхней части конический канал 17, образующий с соплом 12 напорный эжектор 25, ориентирующий сменную трубку 16 со- осно цилиндру 11. Узел ввода 4 нити, средство равномерного распределения нагретого газа и нагревающее устройство запрессованы в блоке, изготовленном из теплоизоляционного материала, что способствует равномерной передаче тепла по всем энергетическим линиям.

Плотность упаковки полученной спрессованной нити кроме факторов, связанных с технологическими особенностями конкретных нитей, зависит от рабочих параметров сопла. Для получения заданной плотности нити сопло 12 выполнено сменным и регулируемым по оси с помощью микрометрической резьбы. Диаметр сопла выбирается от 1 до 4 мм.

Положительный эффект предложенного устройства заключается в обеспечении равномерности теплопередачи и, как следствие, усадке при обработке нескольких

нитей, независимо от количества: 2.4,6,8

При этом очевидно, что простая замена эле- ментов конструкции позволяет увеличить ассортимент выпускаемых нитей до 666 типов.

Формула изобретения

1.Пневмотекстурирующее устройство для термопластической обработки синтетических нитей методом прессования, содержащее узлы для ввода нитей, подаваемых из прядильных шахт, каждый из которых выполнен с соплом, направляющий канал ко-

торого расположен соосно с коническим и цилиндрическим транспортирующими каналами, переходящими один в другой, и с напорным эжектором, образованным конусной частью корпуса сопла и коническим транспортирующим каналом и сообщающимся со средством для подачи нагретого газа из его источника, и снабжен гофрировоч- ной камерой, сообщающейся с цилиндрическим транспортирующим каналом, отличающееся тем, что, с целью повышения качества нитей при обработке нитей равных или различных плотностей путем равномерной усадки по всей их длине, оно снабжено дополнительно средством для равномерного распределения нагретого газа, выполненным в виде общей для всех узлов ввода плиты из теплопроводного материала с каналом торообразной формы и с тонкостенными цилиндрами, проходящими сквозь плиту внутри ее торообразного канала соосно с соплами узлов ввода, а конический и цилиндрический транспортирующие каналы каждого из узлов ввода расположены в сменной трубке, закрепленной в тонкостенном цилиндре посредством кольцевого бурта, который расположен в нижней части под плитой средства для равномерного распределения и которым образован кольцевой зазор для нагретого газа, поступающего к напорному эжектору, при этом два противоположных участка торообразного канала со- общены поперечным каналом, симметрично по обе стороны от которого расположены тонкостенные цилиндры узлов ввода, сообщающиеся с торообраз- ным каналом и к которому соосно подсоединен штуцер-средства подачи нагретого газа, образующего вместе с нагревательным устройством и с узлами ввода блок, заполненный теплоизоляционным материалом, а сопла узлов ввода выполнены съемными.

2.Устройство по п.1,отличающееся тем, что цилиндрический транспортирующий канал выполнен ступенчатым.

З.Устройство по п, 1, отличающееся тем, что гофрировочные камеры всех узлов ввода размещены в общем кожухе, сообщающемся с патрубком для выхода нагретого газа.

2в

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для текстурирования термопластичных нитей методом прессования | 1986 |

|

SU1392158A1 |

| СПОСОБ РАСПЫЛЕНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2009 |

|

RU2433031C2 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ ПОЛЯКОВА В.И. И ГИДРОЭЛЕКТРОСТАНЦИЯ | 1999 |

|

RU2143078C1 |

| Плазмотрон | 2024 |

|

RU2828889C1 |

| УСТРОЙСТВО ДЛЯ АЭРОДИНАМИЧЕСКОГО ТЕКСТУРИРОВАНИЯ КОМПЛЕКСНЫХ НИТЕЙ | 1992 |

|

RU2027804C1 |

| Устройство для текстурирования термопластичных нитей | 1982 |

|

SU1054465A1 |

| Плазмотрон | 2022 |

|

RU2780330C1 |

| СПОСОБ АДДИТИВНОЙ ЭКСТРУЗИИ ОБЪЁМНЫХ ИЗДЕЛИЙ И ЭКСТРУДЕР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2750995C2 |

| Установка для очистки сточныхВОд | 1979 |

|

SU812745A1 |

| Устройство для текстурирования термопластичных химических нитей | 1980 |

|

SU918351A1 |

Сущность изобретения: устройство снабжено дополнительно средством для равномерного распределения нагретого газа, выполненным в виде общей для всех узлов ввода плиты из теплопроводного материала с каналом торообразной формы и с тонкостенными цилиндрами, проходящими сквозь плиту внутри ее торообразного канала соосно соплам узлов ввода Конический и Изобретение относится к производству химических волокон и может быть использовано для текстурирования при термопластической обработке синтетических нитей Цель изобретения - повышение качества нитей при обработке нитей равных или различных плотностей за гнет равномерной усадки по всей их длине На фиг.1 приведена схема и показана технологическая последовательность процесса текстурирования; на фиг 2 - конструктивная схема текстурирующего устройства, вариант обработки двух нитей, на фиг 3 цилиндрический транспортирующие каналы каждого из узлов ввода расположены в сменной трубке, закрепленной в тонкостенном цилиндре посредством Кольцевого бурта, который расположен в ее нижней части под плитой средства для равномерного распределения и которым образован кольцевой зазор для нагретого газа, поступающего к напорному эжектору. Два противоположных участка торообразного канала сообщены поперечным каналом, симметрично по обе стороны от которого расположены тонкостенные цилиндры узлов ввода, сообщающиеся с торообразным каналом, и к которому соосно подсоединен штуцер средства подачи нагретого воздуха, образующего вместе с нагревательным устройством и узлами ввода блок, заполненный теплоизоляционным материалом. Сопла узлов ввода выполнены съемными. Цилиндрический транспортирующий канал выполнен ступенчатым. Гофрировочные камеры всех узлов ввода размещены в общем кожухе, сообщающемся с патрубком для выхода нагретого газа. 2 з п ф-лы 4 ил рассмотрен случай обработки 4-х нитей; на фиг.4 - конструктивная схема текстурирующего устройства, поперечный разрез. Устройство содержит следующие основные узлы: прядильную шахту 1, средство подачи 3 нити 2 к узлам для ввода 4 нитей Узел ввода 4 нити 2 предназначен для создания скоростных режимов протяжки нити, средство равномерного распределения 5 нагретого газа (фиг.2) к нескольким обрабатывающим нитям, канал 6(фиг.З) подачи нагретого газа, нагревающее устройство 7. сл с 2 -ч сл сл го

. 1

№

M S

М91Ш

ff9

IS

30

jB.

Фиг 4

| БЕТОННАЯ СМЕСЬ | 2016 |

|

RU2632082C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-07-15—Публикация

1990-05-11—Подача